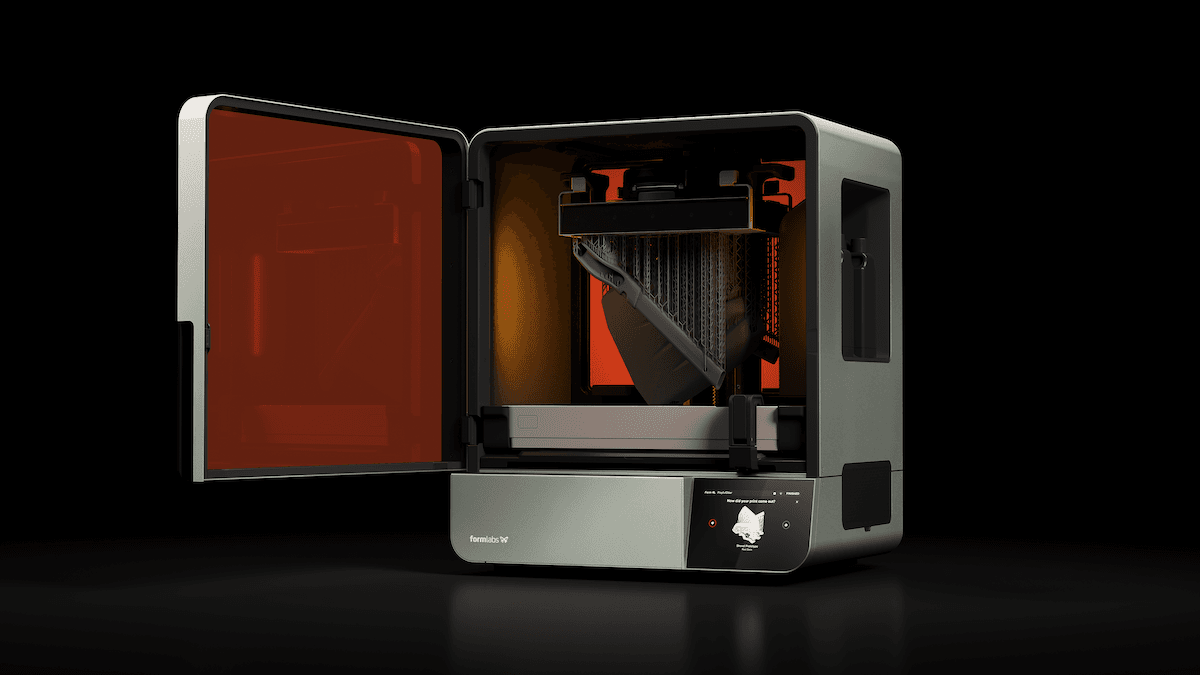

Formlabs 很自豪地宣布推出 Form 4L,这是我们的新一代大幅面树脂 3D 打印机,将 Form 4 的速度、精度和可靠性提升到了一个全新的高度。

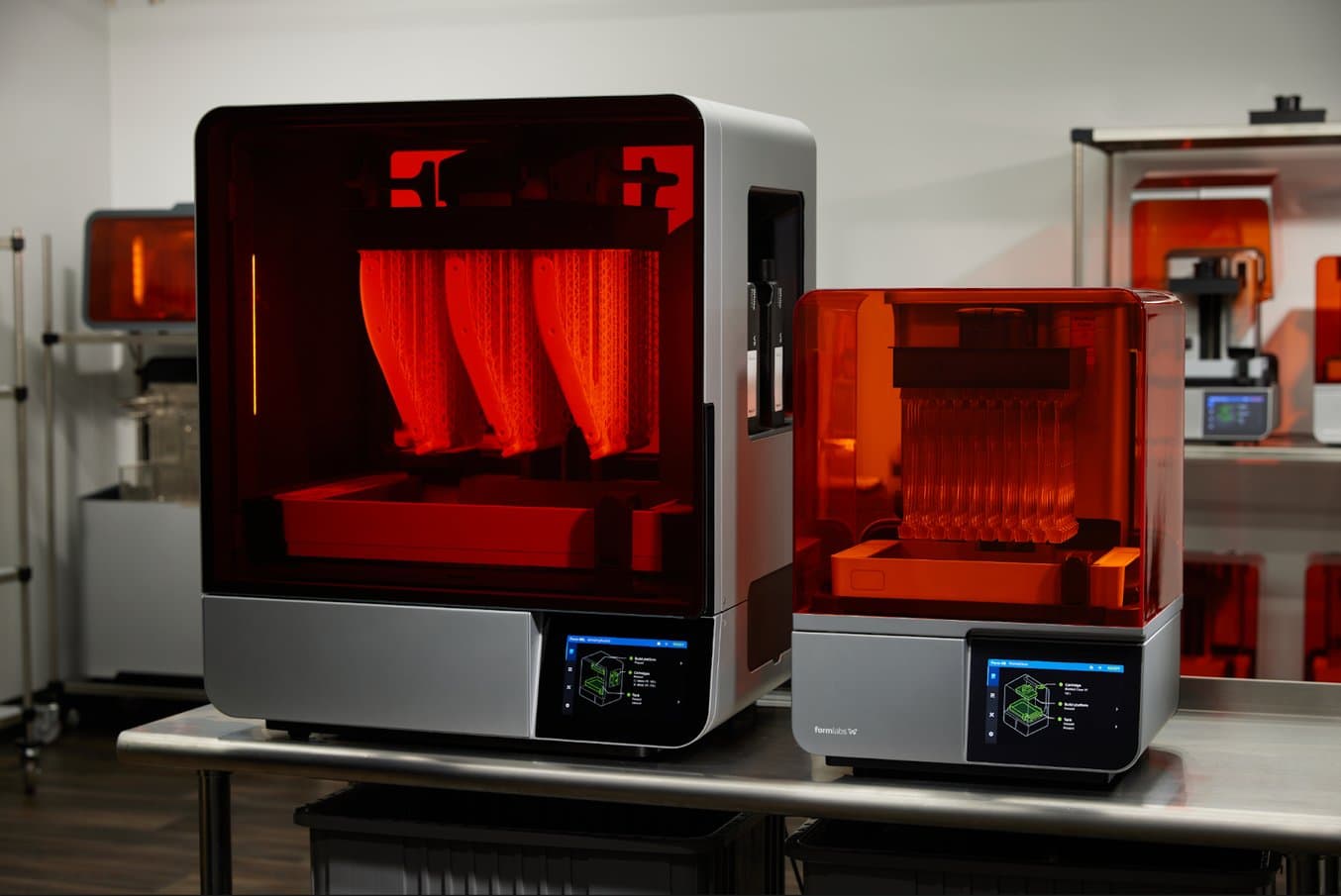

Form 4L 及其生物相容性版本 Form 4BL 采用与 Form 4 和 Form 4B 相同的开创性 Low Force Display™ (LFD) 技术,但可提供比桌面型号大近五倍的部件尺寸。

对于人体尺寸原型、真正的按需制造辅助工具或消费级成品,Form 4L 都能以史无前例的最短时间,生产出质量上乘的部件,甚至完整成型体积通常都能在六小时内完成。

Form 4L 与新品 SLS 粉末以及开放性的 Formlabs 生态圈共同代表了 Formlabs 使命的延续,即通过打造工具,实现用户的伟大创意,同时无需顾虑规模或复杂程度。

利用新一代技术大展拳脚

Form 4L 可以使用多种材料当天生产高精细大型部件。

Form 4 树立了 SLA 3D 打印的新典范-新一代 LFD 技术在保证精度和可靠性的前提下,实现了前所未有的打印速度。Form 4L 采用了相同的打印引擎,而且体积更大:其成型体积是 Form 4 的 4.6 倍,达到 35.3 × 19.6 × 35.0cm,甚至比其前身 Form 3L 大 13%。

与先前的大幅面 SLA 3D 打印机 Form 3L 和 Form 3BL 相比,Form 4L 更快速、更可靠、更易于操作和维护。相对于需要跟踪每个形状的 Form 3L 双激光运动相比,大幅面 Form 4L 利用其功能强大的 Light Processing Unit 4L (LPU 4L) 可在瞬间照射每层液态树脂。在 Form 3L 上打印大型部件或多个小型部件时,双激光过程可能会增加数小时的打印时间。对于 Form 4L,成型体积覆盖量并不重要,光源会在移动到下一层之前瞬间固化每一层,从而快速完成大型部件。

Form 3L 是第一台真正可用的大幅面树脂 3D 打印机,但其较慢的打印过程经常给迭代工作流程带来障碍。对于希望利用 SLA 的材料多样性和打印质量的产品设计师、工程师和模具制造商来说,持续数天的打印时间会拖慢工作进度,导致开发过程中出现停机。

Form 4L 的超快打印速度使这些项目能够在不停机的情况下继续进行-现在可以在一天内多次打印大型部件或许多小型部件,从而使团队可以同步进行创新。

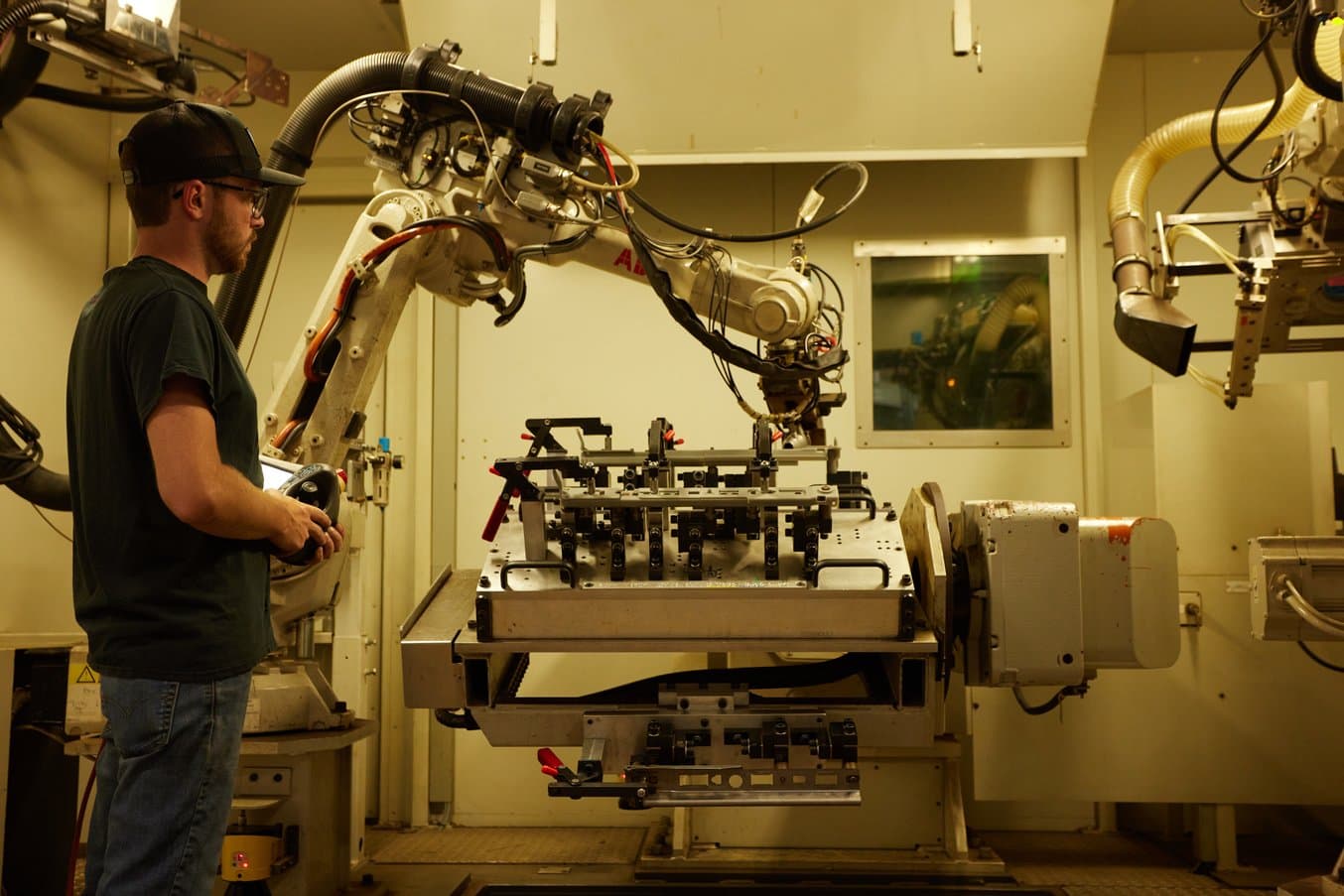

Brose 利用 Form 4L 当天交付机器人焊接固定装置

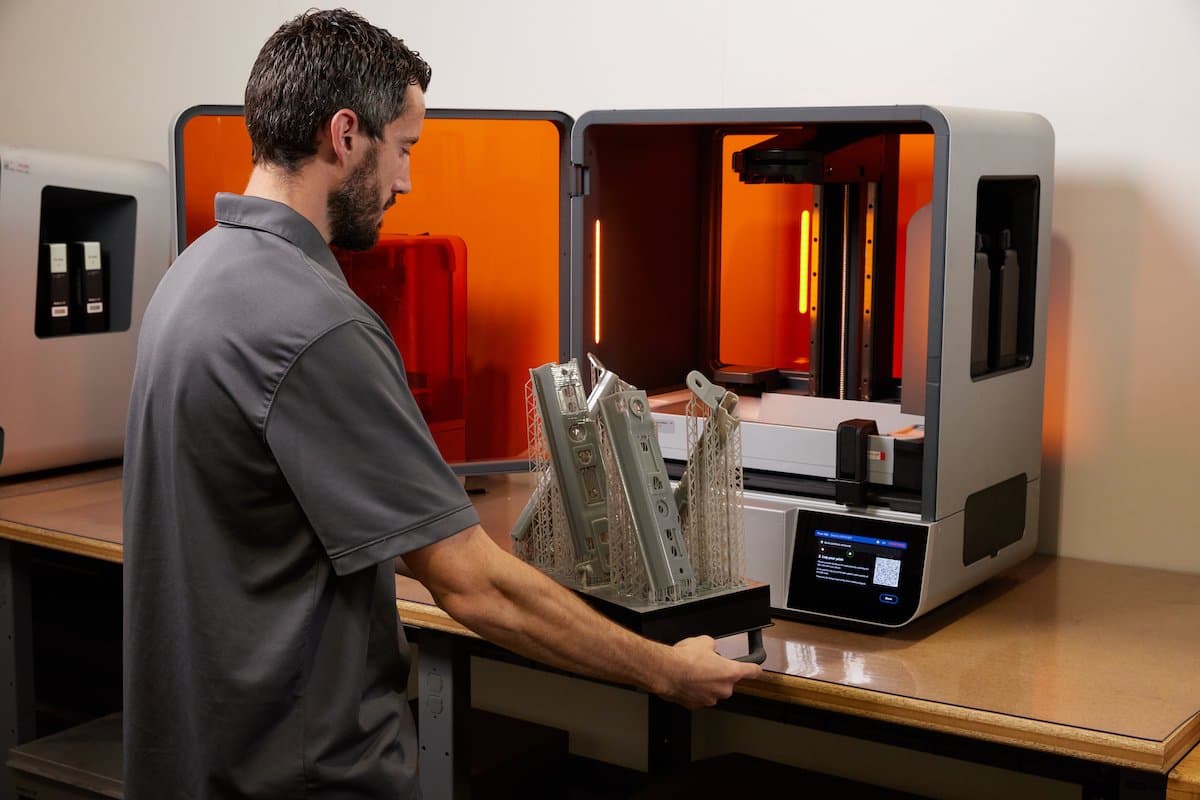

Brose North America 的 Jeremy MacMillan 在不到四个小时的时间内取出了打印的多件式机器人焊接配合固定装置。该部件在清洗和固化后立即被送往焊接部门,以构建新的焊接程序,用于制造汽车座椅框架。

Brose 是全球五大家族汽车供应商之一,其增材制造技术在设计和终端制造方面都发挥着重要作用。在 Brose North America,3D 打印技术用于为宝马等原始设备制造商合作伙伴制造大批量高保真原型、按需夹具和固定装置,甚至成千上万的 SLS 终端汽车部件。

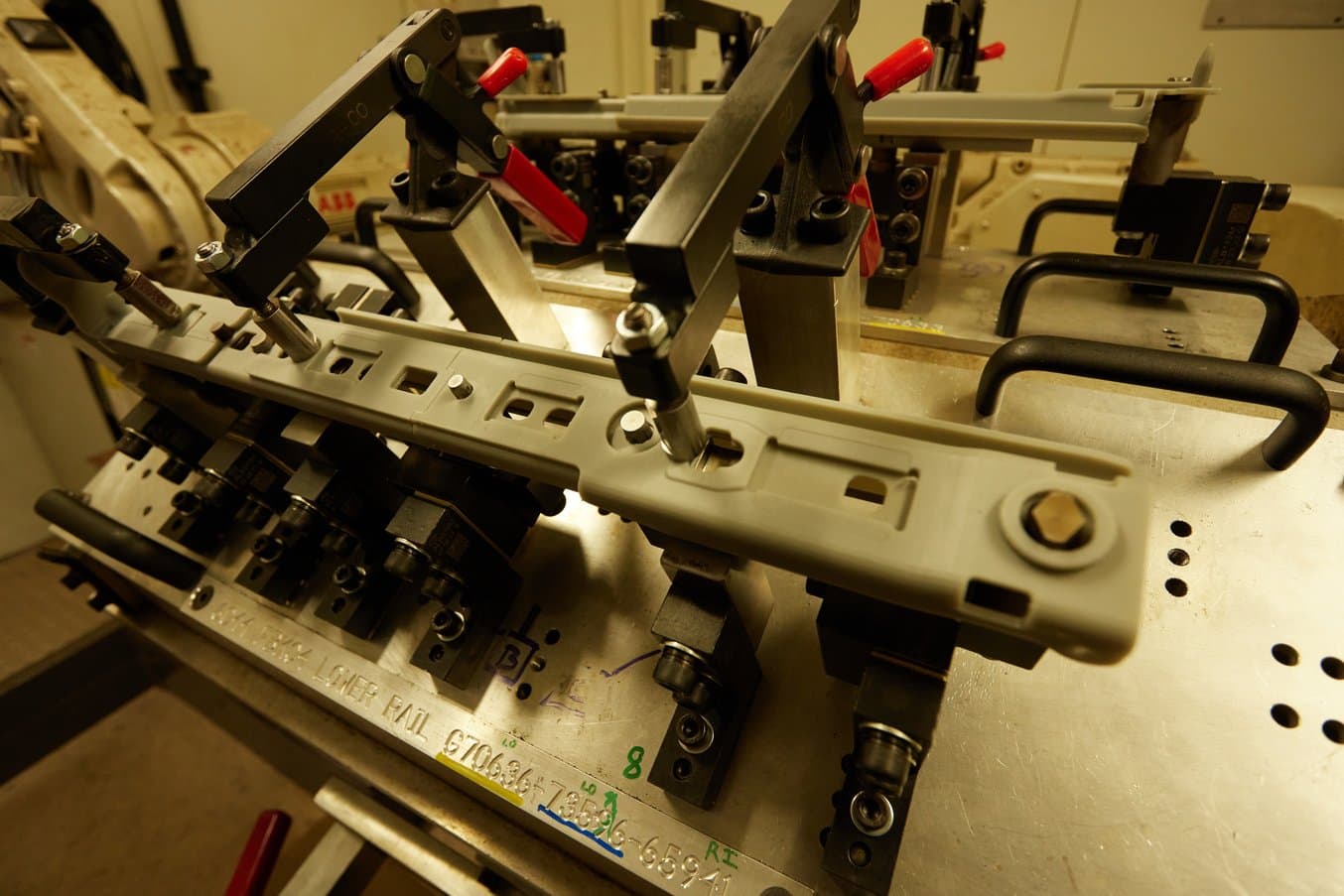

在 Brose North America,焊接部门需要经常在不同的项目之间切换,每次焊接机器人需要过渡到新的产品线时,都必须经过预先编程以适应新项目的特定参数。

使用金属终端部件对焊接机器人进行编程的成本高昂,而且在焊接站准备编程设备时往往并不可用。3D 打印技术提供了一种快速、廉价的解决方案,但也具有特定要求:鉴于这些座椅导轨的尺寸,大幅面 3D 打印机应快速生产出尺寸精度高、强度大的高精度部件,以便将其固定在焊接固定装置上。

该座椅部件用 Fast Model Resin 在 Form 4L 上打印而成,并经清洗、固化后组装到机器人焊接机上,整个过程只用了不到三个小时。因此,团队可以通过编程,使机器人快速运动。

诸如此类配合固定装置可以帮助焊接团队在不同产品线之间快速高效地过渡。这些固定装置精度高、价格低廉,而且可以无限复制,以便在需要更改或更换时使用。

周二上午,Brose 团队打开了新到的 Form 4L 大幅面 SLA 3D 打印机。设置过程仅需 30 分钟,他们很快就能使用 Fast Model Resin 打印出大型焊接安装部件。这些部件分为四部分,几乎占满了整个成型体积。尽管尺寸很大,Form 4L 还是在不到 2 小时的时间内完成了打印,经过快速清洗和后固化,45 分钟后,该固定装置就安装到了焊接机器人上。

这些部件模仿汽车座椅导轨的设计,通过焊接制成座椅框架装配。Form 4L 的成型体积较大,这意味着 Brose 团队只需打印几件就能将其组装起来,以便对焊接机进行精确编程。

为焊接机器人设置了正确的参数后,它就能快速高效地焊接成百上千个座椅导轨,为座椅框架组装做好准备。

“新型 Formlabs Form 4L 支持快速打印大型部件。例如,我们使用 Form 4L 为焊接单元打印安装部件只需几个小时,而无需过夜。如此一来,Brose 焊接专家就可以在金属冲压部件到达之前对机器人进行编程。借助新型 Fast Model Resin,我们可以比以往更快地获得所需的细节和刚度。”

Matthias Schulz,Brose North America 座椅原型经理

Brose 过去经常在紧迫的时间内完成工作-一些原始设备制造商合作伙伴要求在订购部件后 24 小时内交货。得益于打印速度和部件质量,Form 4L 成为了备受 Brose 增材制造团队信赖的关键工具,帮助他们在截止日期前完成任务。如需了解有关 Brose 3D 打印计划的更多信息,请阅读全文或观看网络研讨会点播。

打印大型部件只需数小时,而无需数天

如果在日常工作中依赖 3D 打印机,大尺寸打印通常会导致生产效率降低。如需检查头盔原型的设计,就需要进行真人试戴;如需检查电动自行车电池外壳是否合适,就需要将其安装在自行车车架上。如果需要打印多件式产品、雕刻泡沫或加工这些产品,外观和触感上的差异可能会拖慢迭代过程,但最后期限却近在眼前。

借助 Form 4L 强大的打印引擎和行业领先的材料库,只需数个小时就能获得人体尺寸的部件,其材料的外观和触感与注射成型塑料无异。对于大型终端产品制造商来说,在锁定设计和订购模具之前,需要在功能测试和消费者测试阶段大批量生产原型。Form 4L 的尺寸和速度意味着这些大批量原型可以在内部完成,而无需外包给 3D 打印服务机构、机械加工车间或注射成型机。

高速、大幅面 3D 打印技术为企业完成更多测试和进一步获得消费者反馈打开了大门,最终可生产出经过更完善的研究、测试和验证的产品。

打印速度比较:Radio Flyer 座椅原型

| Form 4L | Form 3L | 大幅面 FDM 3D 打印机 | |

|---|---|---|---|

| 打印时间 | 2 小时 37 分钟 | 21 小时 6 分钟 | 42 小时 3 分钟 |

比较打印机和打印参数:

- Form 4L,Fast Model Resin,200 微米层高

- Form 3L,Draft Resin,200 微米层高

- Ultimaker S7,PLA,100 微米层高,20% 填充密度

在微软的先进原型制造实验室实现大批量生产

几十年来,微软一直处于技术制造的顶端,其先进原型实验室 (APL) 提供了几乎想象中的全部制造方法,令人眼花缭乱。APL 可满足整个微软生态圈的订单,包括 Xbox、Surface 平板电脑等。

最近,一位同事要求制作一个平板电脑外壳,其体积超过了实验室 Form 4 打印机的打印体积,而且需要快速完成。“在使用 Form 4L 之前,我们无法完成这种制造,因为周转时间太长,3D 打印也不可行。这会减慢迭代过程,”APL 原型制造主管 Mark Honschke 说。3D 打印团队利用 Form 4L 制造了原型,并于当天下午交付了部件。Honschke 说:“如果我们能在 4 个小时内完成打印,就能改变一切。”

但打印时间并非全部,预处理和后处理时间也会影响团队的生产力和效率。Form 4L 简化了 APL 的树脂 3D 打印工作流程,缩短了前期准备和后处理工作的时间,帮助他们更快地将部件从概念转化为可交付实物。

鉴于 Form 4L 的成型体积,无需再将部件分成两部分,并可以为团队提供在白天快速制作部件以及在夜间制作大批量部件的选择。在后处理方面,更小的支撑接触点缩短了部件加工时间。

APL 经常满足用户对概念验证 (POC) 组装产品的要求,这些产品包括 Xbox、Surface 平板电脑、耳机等。但由于组件并非同时生产,因此必须使用 3D 打印技术。“他们可能在一周内拿到电路板,但三周后才能拿到中框。我们需要弄清楚,‘哦,电路板厚了 0.5 毫米,所以现在我们无法关闭机箱盖’,所以当我们进行这些构建时,不仅是一次、两次,而是 50 到 100 次构建,”Honschke 说。

最近,他们收到了一份关于 Xbox 中框的 POC 请求,数量为 50 个,因为某些内部组件的外包存在一些问题。“我说:‘是的,我们可以提供 50 个部件,但无法进行清理。’ 但有了 Form 4L,问题就迎刃而解了,因为支撑更易于移除。我们能够在三天内完成三次完整构建,而无需花费一个半星期。因此,仅在这次构建中就已经收回了 Form 4L 的成本,”Honschke 说。

Form 4 和 Form 4L 共同为 APL 提供了一个新的机遇:如果能以如此高的速度获得这些优质部件,他们就能为大型 POC 构建提供更多的内部服务。“Xbox 每年要进行一到两次 POC 构建,Surface 每年要进行两到三次,如果我们能在内部提供这种服务,A) 安全性会更好,B) 如果速度更快,就能更早发现问题。我认为,Form 4 和 Form 4L 是很好的商机,事实会证明,内部应用是有意义的,”Honschke 说。

改进工作流程:可靠性和易用性

无论是使用 3D 打印技术在截止日期前完成设计,还是为消费者提供终端产品,您都需要依靠工具始终如一地实现高水平性能。我们的大幅面树脂 3D 打印工艺从根本上进行了重新设计,因此现在您可以像使用 Form 4 一样可靠地生产大型部件。

这种精简打印引擎仅需一个功能强大的 Light Processing Unit 4L,因此,Form 4L 不仅打印速度远远快于必须依靠多个激光器来增加成型体积的激光驱动树脂 3D 打印机,而且移动部件的减少使打印机更易于维护,不易出错。

除了简单明确的固化过程外,高质量的耗材还意味着您每次都能如期获得部件,同时打印机可以运行更长时间而无需更换。Form 4L 的耗材应该简化工作,而非增加难度,Form 4L Resin Tank 和 Light Processing Unit 都经过严格的使用寿命测试,用户只需分别在打印 7.5 万层和 60 万-190 万层后更换即可。Form 4L 生态圈精简、先进的设计大幅减少了出错的可能性,因此无需长期校准,也不用在打印过程中时刻关注机器。

因为打印过程不仅涉及硬件,Formlabs 的材料工程团队已经针对每种材料、每种设置打印了数百个部件,以验证结果和打印参数。无论材料如何变化,部件质量、表面光洁度、支撑去除和机械性能都将保持不变。

原型制造和生产流程应关注部件性能(头盔如何保护头骨或制动杆如何针对压力做出反应),而不是 3D 打印机如何为您提供部件。经过多年的工程设计、研究和倾听大幅面 SLA 客户的意见,我们很高兴能够推出一款打印机,让您不必再为打印成功与否而惴惴不安,从而可以将时间投入到重要的工作内容中。

在 Radio Flyer 内部解决 SLA 需求

最初的 SLS 打印原型(左)、SLA 3D 打印并喷漆的路演原型(中)和最终生产的 Bubble Buddy Walker Wagon。

100 多年来,Radio Flyer 深受千家万户的信任和喜爱,其代表性产品 Original Little Red Wagon® 已入选“国家玩具名人堂”。作为世界领先的车载玩具生产商,Radio Flyer 一直走在流行文化的前沿,并面向广大家庭提供货车、滑板车、三轮车、卡丁车、电动自行车和其他创新玩具产品,以求帮助客户前往梦想之地,并始终名列孩子们的圣诞礼物清单榜首。

3D 打印是 Radio Flyer 开发流程的重要组成部分,设计工程师 Agostino LoBello 负责管理的实验室包括两台 Formlabs Fuse 系列选择性激光烧结 (SLS) 3D 打印机、Form 3L 和 Form 4L 大幅面 SLA 打印机以及 FDM 和 PolyJet 打印机。在引入 Form 4L 之前,LoBello 收到的 SLA 打印请求并不多,设计和工程团队更倾向于使用 Fuse 系列制作 SLS 部件。然而,在使用 Form 4L 打印仅几周后,LoBello 就注意到有更多的当天部件请求要求使用大幅面 SLA 打印机。

“我认为 Form 4L 大大缩小了差距。在此之前,由于打印可靠性和尺寸精度的原因,我们并没有大量使用 SLA。但现在,我明显注意到了 Form 4L 的打印使用需求,因为它在精度方面更出色,而且我们可以更快地完成打印,”LoBello 说。

通过 SLA 工作流程制造的大部分部件都是 Radio Flyer 所说的“路演模型”。这些部件要经过打磨、喷漆和表面处理,以达到注射成型件的表面质量,然后再送往塔吉特、沃尔玛和亚马逊等电子商务网站进行拍照。LoBello 说:“供应商在接受产品之前会拿到这些模型进行审查,因此它们必须与生产部件基本无异。针对此类产品,我们选择使用 SLA。”

“供应商级”部件只是 LoBello 请求箱中的一小部分;在购置 Form 4L 之前,其他请求通常都会发送到 Fuse。

“速度是最大的区别,但它的尺寸精度也更高。现在,我们成功地打印出了一个与成型体积等大的盒子,而当我们尝试在 Form 3L 上打印这个尺寸时,盒子和盖子却无法匹配。在使用 Form 4L 之前,我们宁愿在槽刨机上进行 CNC 加工,或者用 SLS 将其拼接起来。”

Agostino LoBello,Radio Flyer 产品设计工程师

Form 4L 为 LoBello 提供了更出色的能力来接受设计和工程团队的要求,同时打印机仍在不停运行,但由于打印速度更快,他们可以完成更多的工作。如需了解有关 Radio Flyer 和 Form 4L 的更多信息,请阅读全文。

体积增加、速度加快,但核心未变

通过 Form 4L,微软、Radio Flyer、Brose 等客户能够快速生产出高保真的人体尺寸大型部件,提高了迭代速度,有助于在重要的截止日期前完成任务。

Form 4L 是一种用于消除设计和工程过程中一些未知因素的工具:能否在设计审查前及时完成、能否再进行一次修改、是否值得为表面处理而制作模具?

借助 Form 4L,您几乎可以随时召开会议、增加额外特征或尝试新创意。Formlabs SLA 客户所依赖的部件质量并未改变,Formlabs 生态圈的材料多功能性只是获得了一个更宽广(更高大)的应用平台。SLA 3D 打印的所有优点集于一身。利用速度、可及性、经济性、易用性更上一层楼的大幅面树脂 3D 打印机,提高您的生产效率,并消除将部件从设计软件输出到现实中的后顾之忧。

如需以极快速度开始大幅面树脂 3D 打印,请立即订购 Form 4L。如需与专家讨论打印机和您独特的工作流程需求,请联系我们的销售团队。