Kriwat GmbH 是一家矫形专业医疗供应商,总部位于德国基尔。自成立起,该公司就以将运动表现与前沿医学研究相结合为特色。

Michael Kriwat 于 1987 年创立该公司,他是德国最早针对业余和专业运动员的跑步机运动进行步态分析的专家之一。从那时起,该公司在基尔、汉堡和普雷兹开设了六家分店,团队增加到 75 人,服务范围也扩大到在绷带、鞋垫、矫形器和矫形鞋领域为患者提供个性化护理。

矫形护理行业面临着熟练劳动力严重短缺的问题-很少有年轻的专业人员愿意承担制作矫形器的繁重工作,而愿意接手经营这些中小型企业(通常是家族企业)的人则更少。

请继续阅读,了解 Michael 的儿子 Lais Kriwat 如何利用选择性激光烧结 (Selective Laser Sintering, SLS) 3D 打印技术开发鞋垫生产的数字工作流程,以实现业务现代化并应对这些挑战,从而使公司有望于今年利用 3D 打印技术生产 1 万双鞋垫。

利用 3D 打印技术改造手工工艺

对顾客和供应商而言,传统的矫形鞋垫生产工作流程非常耗费人力且麻烦凌乱。首先,顾客要将脚放入泡沫模具中,留下自己的足部印模。然后,在此印模中倒入液态聚合物,重塑足形,从而生产出匹配的矫形鞋垫。

该工作流程的环境不仅充满灰尘和化学烟雾,还要求操作人员掌握专业技能并亲自动手制作。“在接受培训期间,这一直困扰着我。很多部件都必须使用化学品来生产。也有很多部件都需要在磨床上打磨,所以总是会接触到很多化学制品和粉尘。这就是我为自己设下目标的原因,我要采取不同的生产方式,以免过度接触化学制品,”Lais Kriwat 说道。

使用泡沫模具是制作客户足部印模的传统方法。

然后在模具中填充化学制品来重塑足形。

作为一个刚刚进入该行业的新人,Lais 亲身经历了传统工作流程所带来的挑战,并意识到必须实施变革,才能与员工之间保持联系。

“行业目前面临的最大挑战显然是人手不足。很难找到仍然愿意从事这个行业,并且有兴趣将手工艺作为一份工作的人。我们需要让工作变得有趣,而这就需要新技术能够发挥重要作用,”Lais Kriwat 说。

Kriwat GmbH 公司每年生产数以千计的鞋垫。

传统的矫形鞋垫生产工作流程非常耗费人力且麻烦凌乱。

2017 年,Lais 首次开始尝试 3D 打印技术:使用一台小型熔融沉积成型 (Fused Ddeposition Modeling, FDM) 3D 打印机打印业余项目和原型。随着对 3D 设计和打印越来越得心应手,他开始探索如何在家族企业中加以利用。在发现立体光固化 (Stereolithography, SLA) 技术后,其家族企业投资购买了一台用于制作人体比例模型的 Form 3BL 打印机,为矫形器生产开辟了全新的可能性。Lais 开始逐步掌握新应用,并最终将注意力转移到鞋垫这一核心业务上。

“一开始,我对这个项目也是毫无头绪。因此我开始寻找真正优秀的合作伙伴,并遇到了 Formlabs,不得不说这对我来说绝对是一件幸事,因为我能够实现脑海中的想法了。在我发送设计后,他们就会打印出来让我查看,首先是确定使用这种 3D 技术是否切实可行。在这些方面,我并无经验,而 Formlabs 给予了我极大的帮助,”Lais Kriwat 说道。

Lais 逐步实现了鞋垫生产工作流程的数字化,并通过内部测试和客户测试验证了最终产品。在新的数字工作流程中,3D 扫描取代了手工足部印模,数字化设计和 3D 打印缩短了冗长的手工步骤,3D 打印部件与传统工作流程相结合,从而生产出最终产品。

3D 打印刚性鞋垫外壳

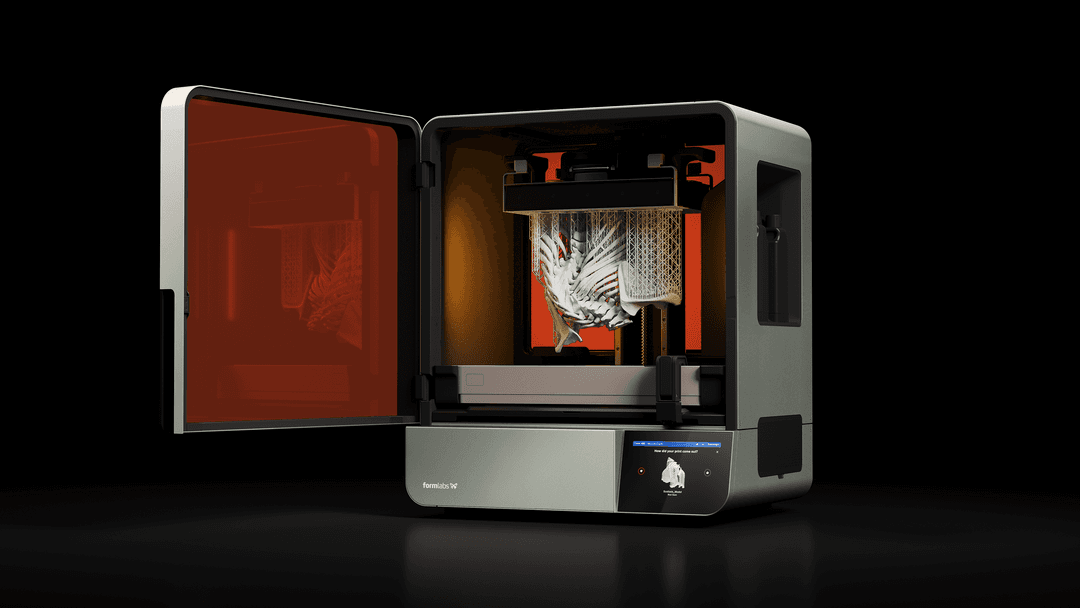

了解如何使用 Formlabs 外形紧凑、经济实惠的 SLS 生态圈生产足以承受超过 400 万次弯曲循环的坚固、柔软的鞋垫外壳。本综合指南将帮助您使用 Fuse 1+ 30W 顺利进行鞋垫外壳生产。

3D 打印生产鞋垫有哪些优势?

Kriwat 团队使用两台 Fuse 1+ 30W SLS 3D 打印机和 Nylon 11 Powder 来生产单个鞋垫内芯甚至整个鞋垫。当然,在实现生产数字化之前,Lais 必须证明生产矫形鞋垫的新工作流程确实为公司和客户带来了决定性优势。以下是他所强调的主要优势。

节省时间

采用新的工作流程后,可以在同一天进行 3D 扫描并创建数字模型,然后与其他鞋垫一起批量生产,并在夜间使用 Fuse 1+ 30W 完成打印。然后,Kriwat 团队可以对这些部件进行后处理,按照传统的工作流程来基于内芯生产鞋垫,并在第二天完成鞋垫的生产。

Kriwat GmbH 公司现在在内部拥有两台 Fuse 1+ 30W SLS 3D 打印机。

“我们现在有能力在 24 小时内为患者制作出完美适配的矫形器。这当然为我们带来了极大优势,因为我们可以快速提供护理服务,但归根结底,最重要的是在患者遇到问题时,我们可以在最短的时间内为他们提供最优质的护理服务。”

Lais Kriwat,Kriwat GmbH 管理层矫形鞋技术专家

节约成本

与传统手工制作相比,全新数字工作流程在材料成本和人力成本方面都能带来经济效益。采用数字工作流程后,许多步骤均实现了数字化,无需材料或大量劳动力。按照 Kriwat 可负担的工作量,一次性购买 3D 扫描仪和设计软件的成本要低于采购大量泡沫和液态化学制品。

此外,由于工作流程更快,工作人员一天内可以接诊更多的患者,从而降低了人工成本。据 Lais 估计,由于采用了 3D 打印技术,生产成本下降了约 15%-17%。

3D 扫描可以捕捉到更准确完整的足部印模,同时以数字方式发送数据更为简单。

虽然 Kriwat 团队立即意识到在公司内部使用 3D 打印机是降低成本和改进工作流程的关键,但成本高达六位数的大多数 SLS 3D 打印解决方案都超出了他们可承受的价格范围。对于中小型企业而言,Fuse 1+ 30W SLS 打印机是唯一能以可承受的价格提供他们所需工业解决方案的设备。

“Formlabs 的最大优势当然还在于经济方面。作为一家中型企业,我负担得起这项投资,而这曾经对于我们以及其他制造商和行业中的其他公司来说,根本无力负担。”

Lais Kriwat,Kriwat GmbH 管理层矫形鞋技术专家

简化工作流程

使用 Fuse 系列进行 SLS 3D 打印可以提供许多简化鞋垫生产工作流程的功能。该工艺的自支撑特性意味着在一次构建中可以同时打印多个鞋垫,从而优化了工作流程并降低了成本。虽然成品部件表面略微粗糙,但却非常适合粘合针对不同类型成品的添加剂和覆面。尼龙部件还可以进行加工和磨削,以实现成品的完美表面效果。

3D 打印鞋垫和鞋垫内芯与覆面和其他材料结合后即可制成成品。

Formlabs Dashboard 是一款在线工具,支持操作人员管理多台 3D 打印机、跟踪打印和材料使用情况,并接收打印状态通知,Lais 认为这对规划工作至关重要。在职业生涯中使用许多 3D 打印机切片软件后,他还发现了 Formlabs 打印机的打印准备软件 PreForm 更为简单易用。

“PreForm 是快速开始打印的完美软件。对我们来说,让员工与我们一起体验 3D 打印技术的简单易用性也很重要。PreForm 是理想之选,因为它非常简单、易于说明,而且最终可以快速在打印机上完成打印,”Lais Kriwat 说道。

改善物流

数字化还简化了物流管理。现在,Kriwat GmbH 在汉堡的门店都配备了 3D 扫描仪,这样就可以更方便地将数据以数字形式发送到位于基尔的总部,然后团队就可以就地设计个性化产品。过去,他们必须将手工印模运回生产鞋垫的总部,因为必须经常长途跋涉,不仅浪费时间,而且成本高昂。

可持续性

除了减少运输成本,3D 打印还在多个方面提高了工作流程的可持续性。采用数字工作流程后,因为完全不再需要制作足部复制品,生产成品所需的原材料大大减少。Kriwat GmbH 不再需要为成千上万的足模、多余未使用的泡沫和化学废料寻求处置方法。通过 Fuse 系列的高效系统,未熔融的粉末可以循环利用到下一次制造中,从而形成循环工作流程,减少甚至完全消除浪费。

“可持续发展是我们这一代人最关心的话题。我的目标是,最终不必过度浪费材料。举个例子,我们在此处放置塑料垃圾桶的目的是无需每周都去清理,尽量减少浪费,每四周才去清理一次。我还希望减少化学制品的使用,从而减少相关浪费。Formlabs 的 SLS 技术非常适合我们,因为我们只打印真正需要的东西,”Lais Kriwat 说。

推动鞋垫创新的未来

在第一年,Kriwat 的目标是实现大约 50% 的鞋垫生产数字化,打印大约 1 万双鞋垫内芯和完整鞋垫。但他们的两台 Fuse 1+ 30W SLS 3D 打印机也为未来提供了许多可能性。

“在实现数字化的第一步中,我们的目标是将传统工艺数字化。这意味着我们将鞋垫形状、具体鞋垫类型都输入到电脑中,最后通过 3D 打印机实际打印出来。在后续步骤中,我们还将仅基于 3D 技术创造全新产品,”Lais Kriwat 说。

在对现有产品线进行数字化之后,Kriwat 的目标是通过 3D 打印技术提供创新产品。

SLS 3D 打印技术的设计自由度可实现的可能性包括:行走过程中的压力再分布、个性化优质产品、传统方法无法生产的某些支撑产品,以及更薄但仍能在跑步和足球等运动中为足部提供最佳支撑的产品。

“我们将为市场带来创新产品,这在 15 年前也许是天方夜谭,但现在 3D 技术提供了许多新的可能性,我对此感到非常兴奋。甚至是一些现在无法想象的事情很快就会成为现实。”

Lais Kriwat,Kriwat GmbH 管理层矫形鞋技术专家

请访问我们的应用页面了解更多有关 3D 打印鞋垫的信息,如果您对工作流程或 Formlabs 的 3D 打印解决方案有任何疑问,请联系我们的医疗专家。