无论是在设计研发工作中还是日常生活中,时不时的就能听到3D相关的消息。因此,想必对于3D打印大家都不陌生。今天,Formlabs中国就来给大家介绍一下我们的选择性激光烧结3D打印机在汽车行业的应用。

作为全球一级汽车供应商之一的家族企业——Brose采用激光烧结(SLS)3D打印技术生产终端汽车零件。Brose作为全球大的一级汽车供应商之一,与80个汽车品牌、40多家供应商和50家电动自行车制造商都有紧密的合作关系。在全球,几乎每辆新车都配备了至少一款Brose研发和制造的产品,从座椅结构到电机、驱动部件,Brose的产品包含各类机电元件和系统。

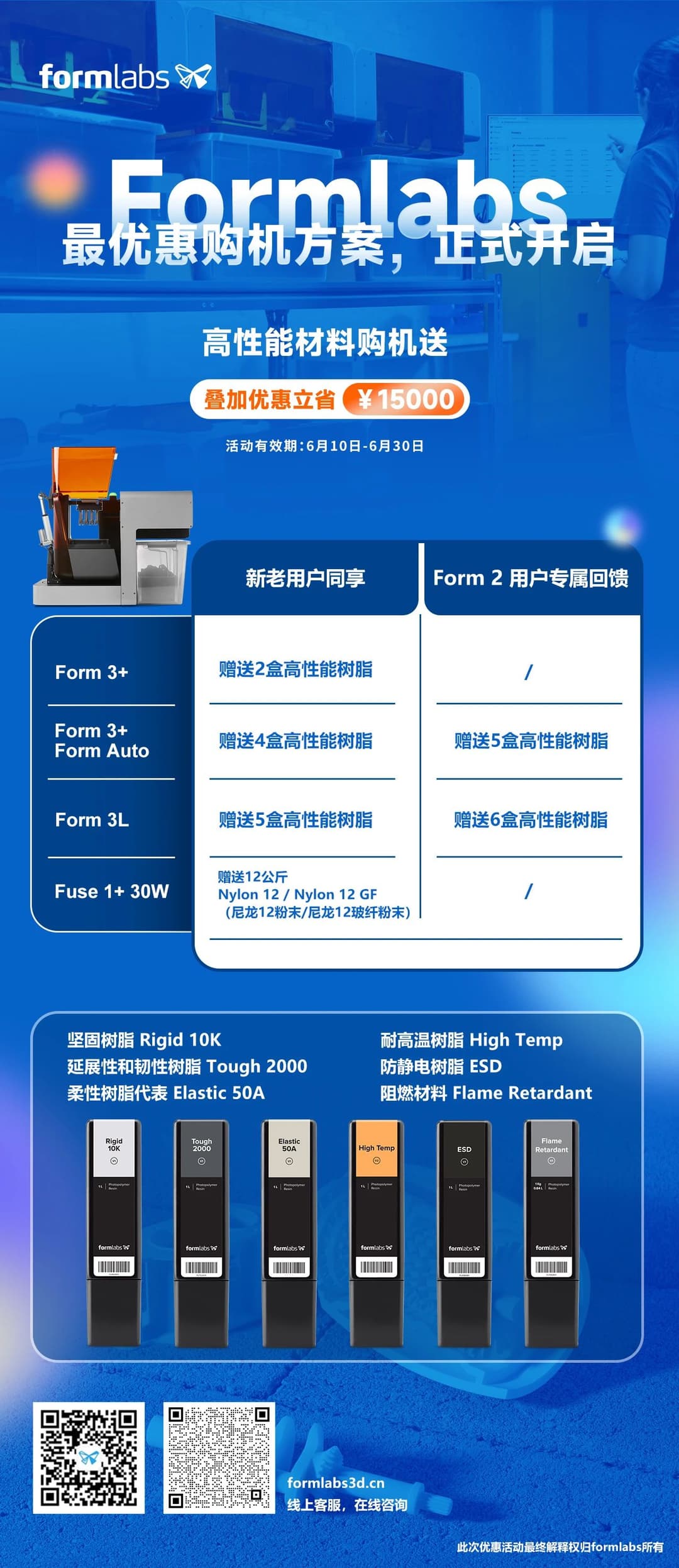

目前,Brose正在积极将增材制造(AM)技术应用到他们的产品和制造流程之中,而下一阶段的目标就是运用增材制造技术进行批量化生产。Formlabs的第一个台式工业选择性激光烧结(SLS) 3D打印机——Fuse 1是Brose打印设备中的新成员,更是Brose在3D打印技术批量化生产道路上坚实后盾之一。

从十年前Brose首次开始使用熔融沉积(FDM)3D打印机开始,Brose就发现了3D打印技术在汽车零部件生产制造工艺中的应用的成效与前景,随后迅速进行扩展,目前已经应用了市面上几乎所有的3D打印技术,也包括现在的Fuse 1 3D打印系统。从小型台式机到大型的传统工业打印机,作为欧洲接触Fuse 1 的公司之一,Brose的打印机组合配备了全体系的SLS打印系统,为了能够将SLS打印技术的作用发挥到极致。

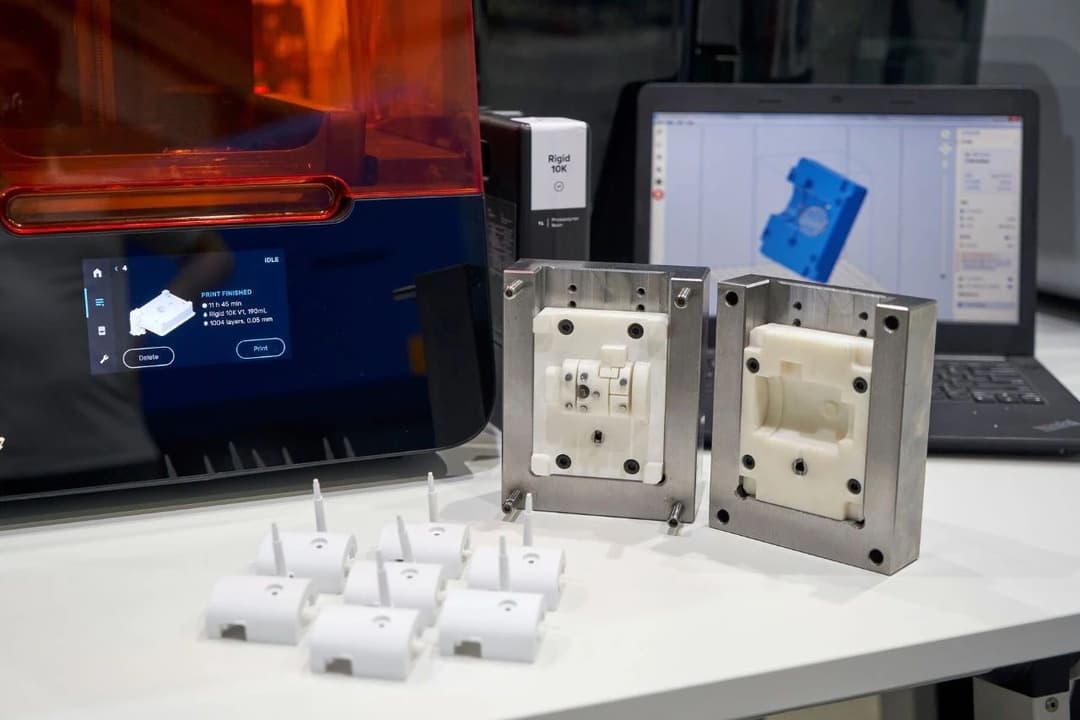

在实验测试阶段,Brose增材制造聚合物产品制造技术专家Christian Kleylein团队利用Fuse 1 打印出很多精细度高的零件,并对打印的时间效率、产品形态大小等进行了测试,得出Fuse 1 完全可以用来进行完成零部件需求的生产。经过测试与分析, Fuse 1 在Brose将会主要用来生产汽车零件的备用件和报废零件的替换品,尤其是退役车型的零备件的生产,这将会是备用件和替换件生产模式的重要改变。

为何Formlabs的SLS技术3D打印机Fuse 1能得到汽车零部件“大厂”的青睐?首先,它可以生产制造高质量的零件,性能类似注塑零件;其次,它能够在设计阶段进行设置,快速、高效地进行零部件的修改优化;重要的是这是一种不浪费、可持续循环的增材制造工艺之一,这对现阶段的制造业生产发展来说是重要且愈来愈重要的。

当然,在Christian Kleylein看来,生产备用件和替换件并不是选择性激光烧结在批量生产中应用的终点,其目标是用来生产制造下一代汽车的各种零部件,而这一目标在不久的将来定会实现。而达成这一目标,仍存在需要解决的问题:3D打印能够打印的零部件尺寸有限,若想实现更广泛的应用就需要能够实现更多尺寸的零部件打印。另外,借用Christian Kleylein的话来说:“实现这一目标大的障碍是让产品设计师真正知道他们可以用3D打印做到什么,并决定使用3D打印的零件。”在扫清这一障碍之后就是让产品设计从设计阶段就为进行3D打印而努力。

如今,3D打印技术现阶段在汽车行业中的应用越来越广泛和深入,所起到的作用也更加的不容忽视;我们能够看到,选择性激光烧结3D打印技术的应用对汽车行业的发展起到极大的促进作用,不论是汽车制造的自动化高效率工作,还是解决短时间内的客户需求,选择性激光烧结3D打印技术都有着不俗的表现能力。其不仅在汽车零部件生产领域,更在汽车原型制造领域都发挥着越来越重要的作用