在提高不同材料的表面硬度和平整度方面,振动滚磨(又称振动后处理)是一种行之有效的方法。这种方法过去常用于在加工或压制后去除金属部件的毛刺,而现在许多制造商开始将振动滚磨视为重要的 3D 打印部件后处理步骤。

特别是对于选择性激光烧结 (SLS) 3D 打印部件(有时表面会呈现轻微颗粒感),振动后处理有助于使部件适用于最终用途或将部件顺利集成到功能性装配中。

阅读本指南,了解 SLS 3D 打印部件的振动后处理,并观看我们的网络研讨会,查看滚磨机对比的全部结果、测试结果,了解更多有关工作流程的信息。

振动后处理工艺和优势

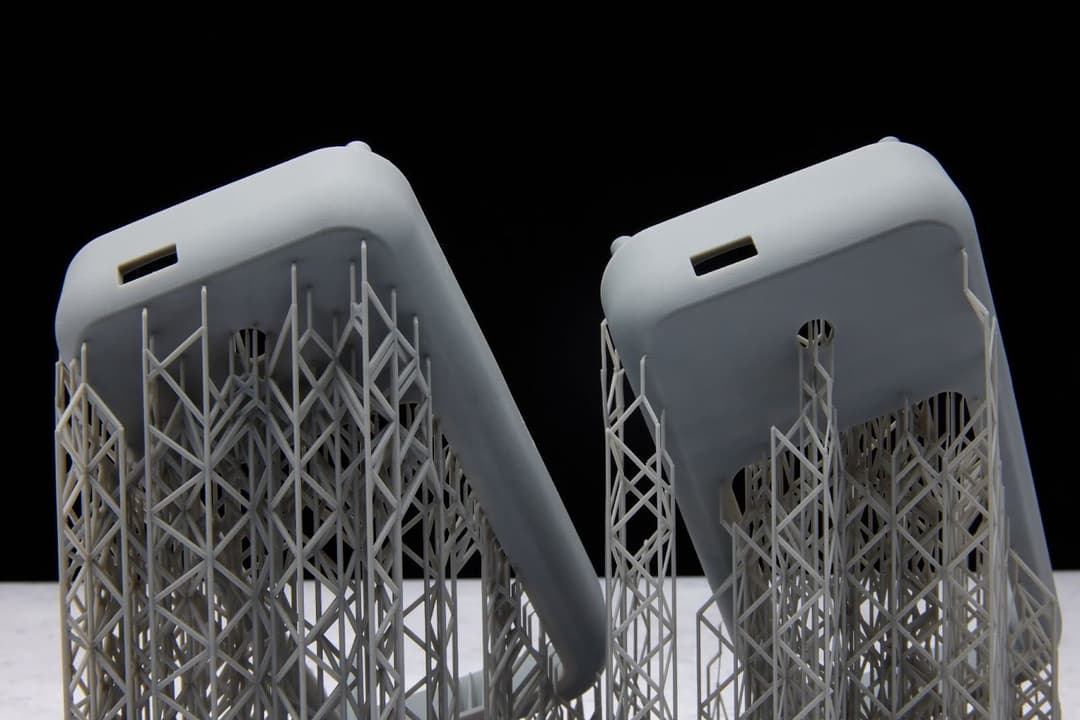

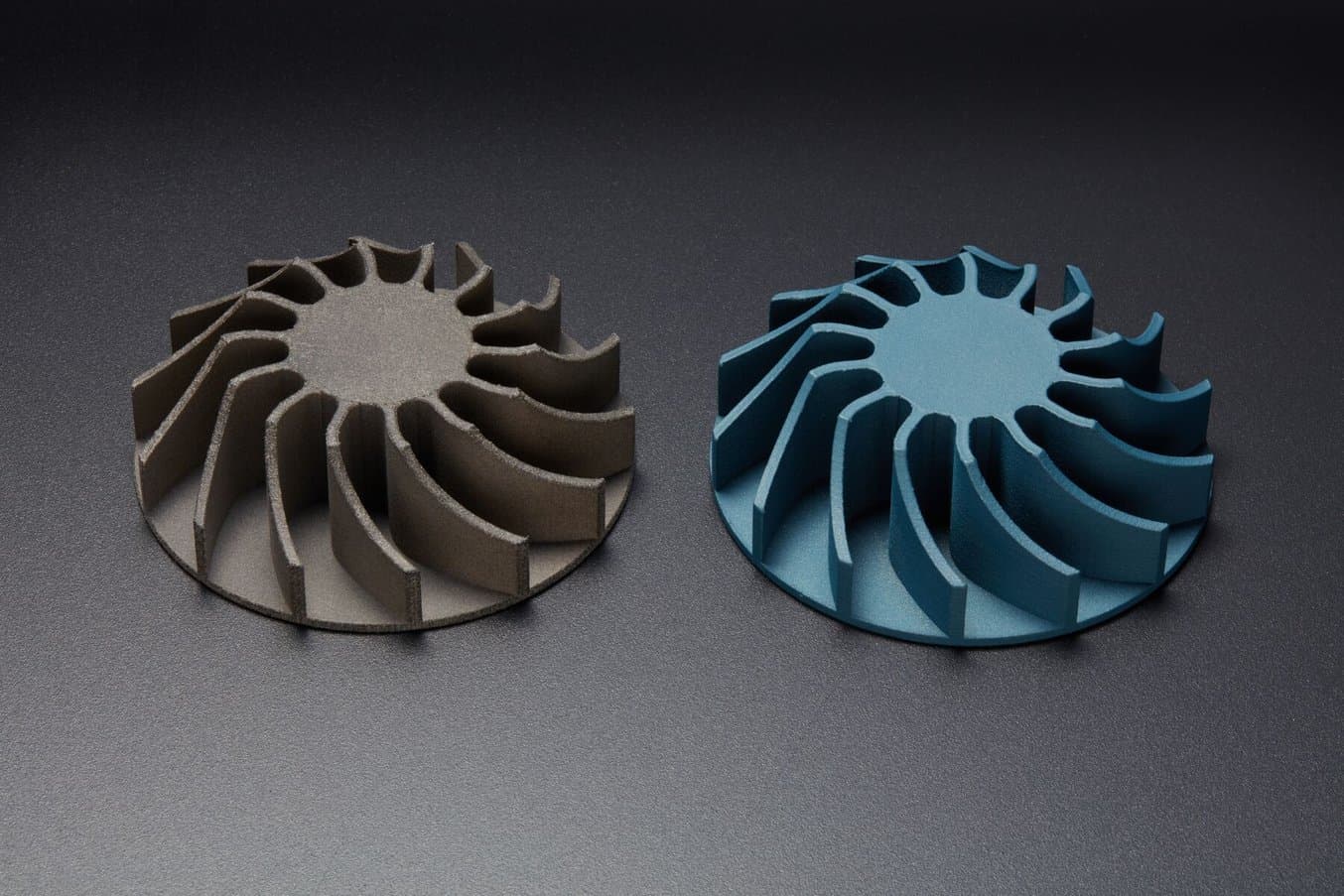

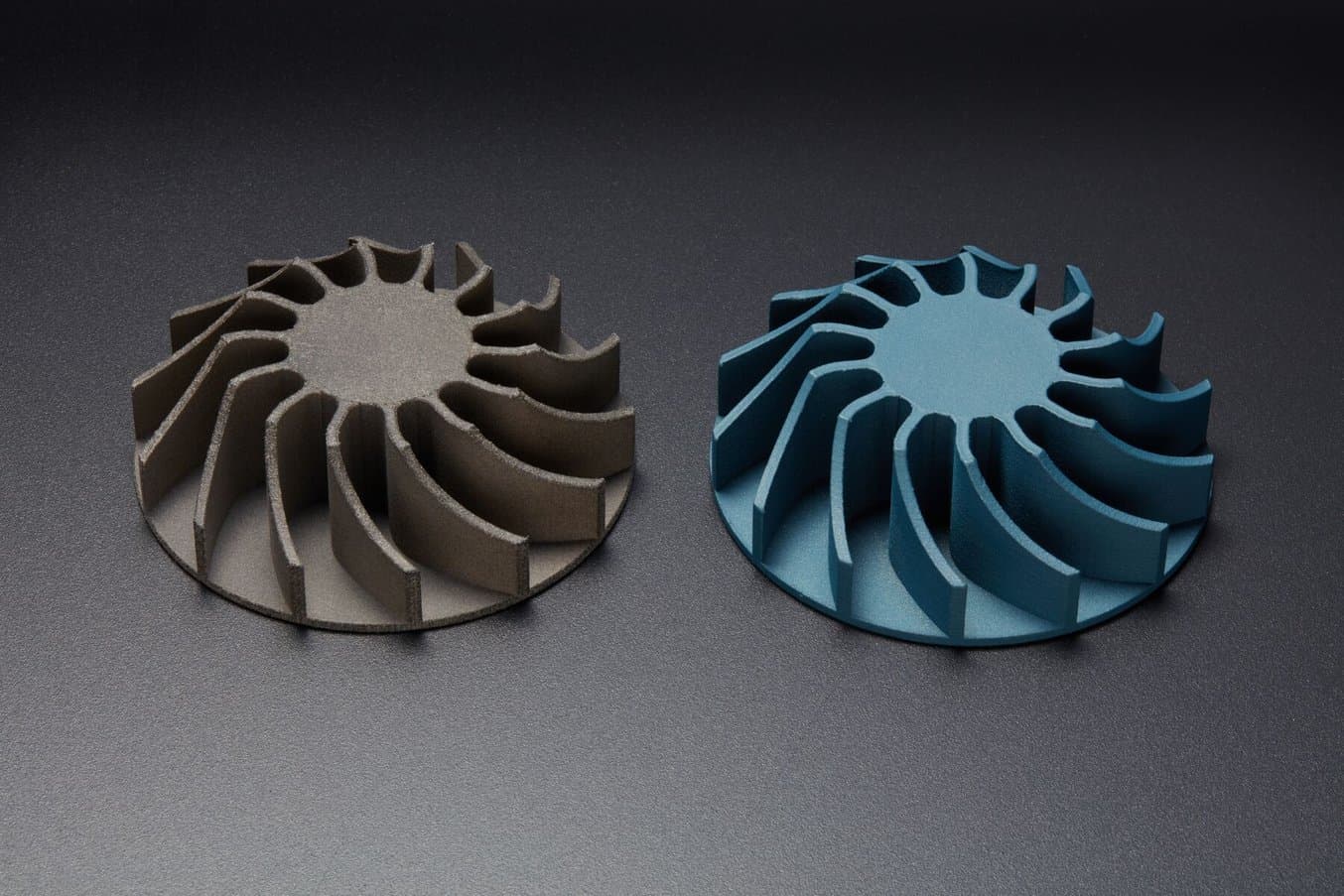

振动滚磨前后的测试部件。经滚磨处理的部件会呈现出浅灰色的哑光表面质地。

振动滚磨机通过搅动微小介质颗粒(通常是金属、陶瓷、塑料或核桃壳等有机材料)和成品部件来产生摩擦,从而达到抛光部件表面和提高硬度的目的。振动滚磨机尺寸小巧、价格合理,并且可在不增加人工生产操作的情况下提供多种优势,因此广受欢迎。

振动后处理可为 3D 打印工作流程提供两个重要优势:改进功能和优化外观。降低表面粗糙度有利于活动部件以较低的摩擦系数工作,因此振动滚磨堪称一种理想的后处理技术,适用于打印铰链、传动组件、功能夹等应用,以及任何其他活动部件或活动组件的组成部分。优化后的表面纹理还能够改善孔隙率,使滚磨处理后的部件更不易于吸收液体。

滚磨处理带来的美学效益主要体现在改善表面纹理和提高外观清洁度上;此外,该处理能够提供更加一致的基材,以便在其上额外应用丙烯酸漆或 Cerakote 等涂层。

对任何作为成品部件处理、用于组成功能性组件,或是在概念验证原型中易于识别的 3D 打印件而言,振动滚磨都堪称大幅提高其表面硬度和平整度的简易方法。

滚磨处理还能够提供更具一致性的基材,以便在其上额外应用涂层,如丙烯酸漆或陶瓷涂料。

针对 3D 打印部件选择振动滚磨机

用于 3D 打印部件的振动滚磨机可分为两大类:工业级和消费级。工业级机器的容量更大,功率要求更高,且价格通常不低于 5000 美元左右。工业级滚磨机适用于批量生产,如大规模定制生产或过渡制造。

工业级机器可轻松处理多批部件,甚至是中到大型部件,因此成为了服务机构或大规模制造商等企业的理想选择。Rösler 滚磨机等众多工业级机器均可集成到自动化工作流程中,并通过传送带或机器人系统装卸部件。这些大型机器的滚磨周期短至四到六个小时,可显著降低表面粗糙度。

许多较小的振动滚磨机可以提供与工业级滚磨机相同质量的成品,但其容量较小,并且可能需要更长的滚磨周期才能获得相应的效果。为了达到几乎相同的表面粗糙度降低效果,这些较小的机器可能需要滚磨处理部件约 72 个小时,而工业级机器只需 6 小时即可。

然而,这些机器价格实惠、外形小巧,使得小型企业无需花费与工业级批量机器相当的成本即可获得相近的效果。对每周打印量少于 100 个部件的 3D 打印机用户来说,小型振动滚磨机足以满足其生产要求。

虽然本项研究的测试方案中并未涉及,但离心滚磨机仍不失为执行平滑处理的第三种选择。该设备利用高速旋转而非搅动来平滑部件,因此其工作流程与传统的振动滚磨机略有不同。离心滚磨机会将组件和介质密封在一个罐内,然后高速旋转;由此产生的重力可以很快使部件变得光滑。尽管离心滚磨机能够成为您缩短加工时间的理想选择,但应该注意的是,较高的加工强度可能会导致某些部件的精致特征破损。

工业级大批量生产

示例:Rösler

成本:> 5000 美元

关键应用:

-

高产量

-

大型部件

-

多个大型部件

-

自动化工作流程

中等批量生产

示例:CM Topline

成本:1000-5000 美元

关键应用:

-

大型部件

-

小型部件的批量生产

入门级小批量生产

示例:Raytech、Tumble Vibe

成本:< 1000 美元

关键应用:

-

非常规介质部件

-

小部件的完整批量生产

选择振动后处理介质和洗涤剂

振动滚磨工作流程中使用的介质颗粒有许多不同的选择,而使用正确的介质将对部件的处理效果产生重大影响。常见介质包括不锈钢、陶瓷或二氧化硅、聚酯复合材料或核桃壳。它们的加工作用包括高强平滑、消除表面粗糙度以及以美观为目的的轻微抛光。

介质形状

在选择用于振动滚磨机的介质时,应考虑单个颗粒的大小和形状以及材料类型。介质颗粒有大有小,可尖可圆。大颗粒用于进行较粗糙的研磨,例如去除金属部件上的毛刺或锈迹。较小的颗粒用于研磨更精细的碎片,可以进行更深入的抛光或实现更出色的抛光效果,并且可以用于研磨更多类型的材料。尖锐的颗粒(三角形、楔型和箭头)适于处理具有边缘、裂缝和通道的复杂部件,但部件更容易受损或剥落。圆形颗粒是理想的轻触抛光和磨光材料,且很少造成部件受损或剥落。虽然对表面进行完全平滑处理的速度很慢,但这种颗粒更加温和,因此可用于研磨精细部件。

洗涤剂

在一些称为“湿式振动后处理”的振动工作流程中,需要添加水或化学洗涤剂与颗粒共同进行研磨。这种液体有助于中和剧烈摩擦所产生的热量,并能够去除部件表面的污染物或氧化物。部件的外观会变得更加洁净,其抛光效果要优于干式滚磨工作流程。然而洗涤剂不仅价格昂贵,而且会产生化学废物,因此请务必妥善处置和处理这些化学废物。可将金属、陶瓷或塑料介质用于湿式工作流程,但不应将核桃壳或玉米芯等有机物质介质与洗涤剂搭配使用。

对比表:滚磨介质

| 典型材料 | 成本 | 优点 | 缺点 | 强度 | |

|---|---|---|---|---|---|

| 金属 | 硬化碳 不锈钢 | $$$ | 周期时间短 使用寿命长 耐磨性好 重型磨光和抛光 | 可能损坏部件 | 高 |

| 陶瓷 | 瓷 氧化铝 碳化硅 二氧化硅 | $$ | 重型磨光和抛光 最常用的介质 | 可能损坏部件 陶瓷碎片可能脱落并卡在通道/凹入特征中 | 高 |

| 塑料 | 聚酯 尿素 甲醛 | $ | 适用于安全处理螺纹或易碎部件 获得柔软、明亮的表面和边缘 密度范围可根据应用进行自定义 | 周期时间较长 | 中等 |

| 有机物质 | 核桃壳 玉米芯 | $ | 可作为辅助振动步骤 能够吸油和吸湿 | 周期时间较长 流程可能需要分为两部分 | 轻度到中度去毛刺 |

从左到右:核桃介质、陶瓷介质、钢制介质。

免费索取经滚磨处理的 Nylon 11 CF Powder 样品部件

此 SLS 互锁链充分打印而成,用手工方法几乎无法实现。使用 DB-300 振动滚磨机并填充角切陶瓷三角形介质进行夜间滚磨处理。优化后的表面非常适合喷漆、涂层和电镀。

振动滚磨 SLS 部件的用途

许多 3D 打印应用都具有表面光洁度和低摩擦系数要求。将振动滚磨处理添加到您的工作流程中可以改善各种行业和设置中所用部件的功能和外观。

用于成品的振动滚磨工艺

随着 3D 打印技术将大规模定制生产变为现实,高产量 3D 打印应用正变得越来越普遍。Fuse 系列生态圈可以充分利用 SLS 技术的设计自由度,同时以中到大批量生产功能类似于注射部件的成品。

振动滚磨是一种低成本的处理方法,可实现与注射成型相媲美的表面光洁度,且无需增加工时或人工后处理步骤。在较大的滚磨机中成批处理部件可以保持低触点和最佳结果。您还可以为滚磨处理后的部件额外应用涂层,从而进一步提升 SLS 3D 打印部件的功能、光洁度和颜色表现。

振动滚磨是改善表面光洁度和为进一步后处理(如染色、上漆或涂层)准备部件的理想选择。

成品眼镜框架是振动滚磨工艺发挥显著效果的理想应用场景。

用于医疗保健的振动滚磨工艺

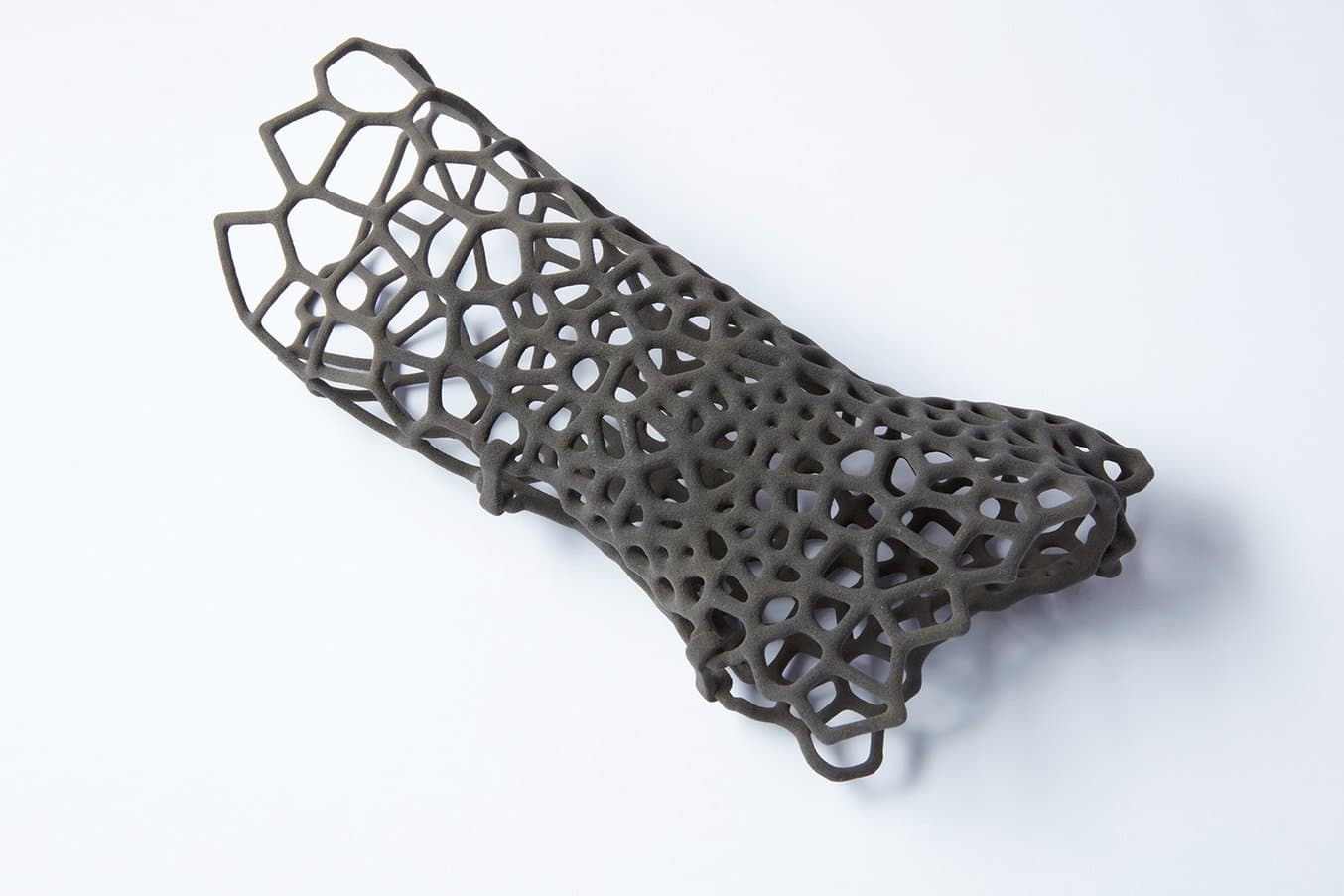

3D 打印技术几乎可帮助医学领域的每个专业实现创新,具体应用包括可定制的义肢和矫形器以及新型医疗器械的小批量生产等等。对一些矫形器和义肢客户而言,SLS 3D 打印部件的表面粗糙度可能是一个痛点。而振动滚磨处理可以在很大程度上改善牙套、矫形器和义肢的外观和触感。

下图中的腕带是使用 Nylon 12 Powder 在 Fuse 1+ 30W 中打印而成的,并根据患者前臂的确切形状进行了定制。虽然其设计宗旨是使患者佩戴舒适,且成品部件的公差仅为 0.1mm,但改善表面光洁度仍有助于提高患者的舒适度。振动滚磨处理可在提高舒适度的同时,改善设备表面的孔隙度,增加其耐受环境中湿气的能力,从而使其更加实用。

滚磨处理改善了 SLS 3D 打印部件的耐磨性和表面粗糙度,比如图中的手臂支架。对于高度可见且经常直接接触患者皮肤的矫形器来说,更接近注射成型的光滑表面处理能带来显著改善。

此外,滚磨处理还有助于为部件应用涂层,这些美观的 Spentys 涂层保护套(右)使用陶瓷介质进行了 8 小时滚磨处理,然后进行了 Cerakoted 处理。这些义肢保护套专门用于下肢义肢,其目的是提供可定制的饰层,以便用户能够根据自己的心情和服装选择不同的保护套。

用于制作辅助工具的振动滚磨工艺

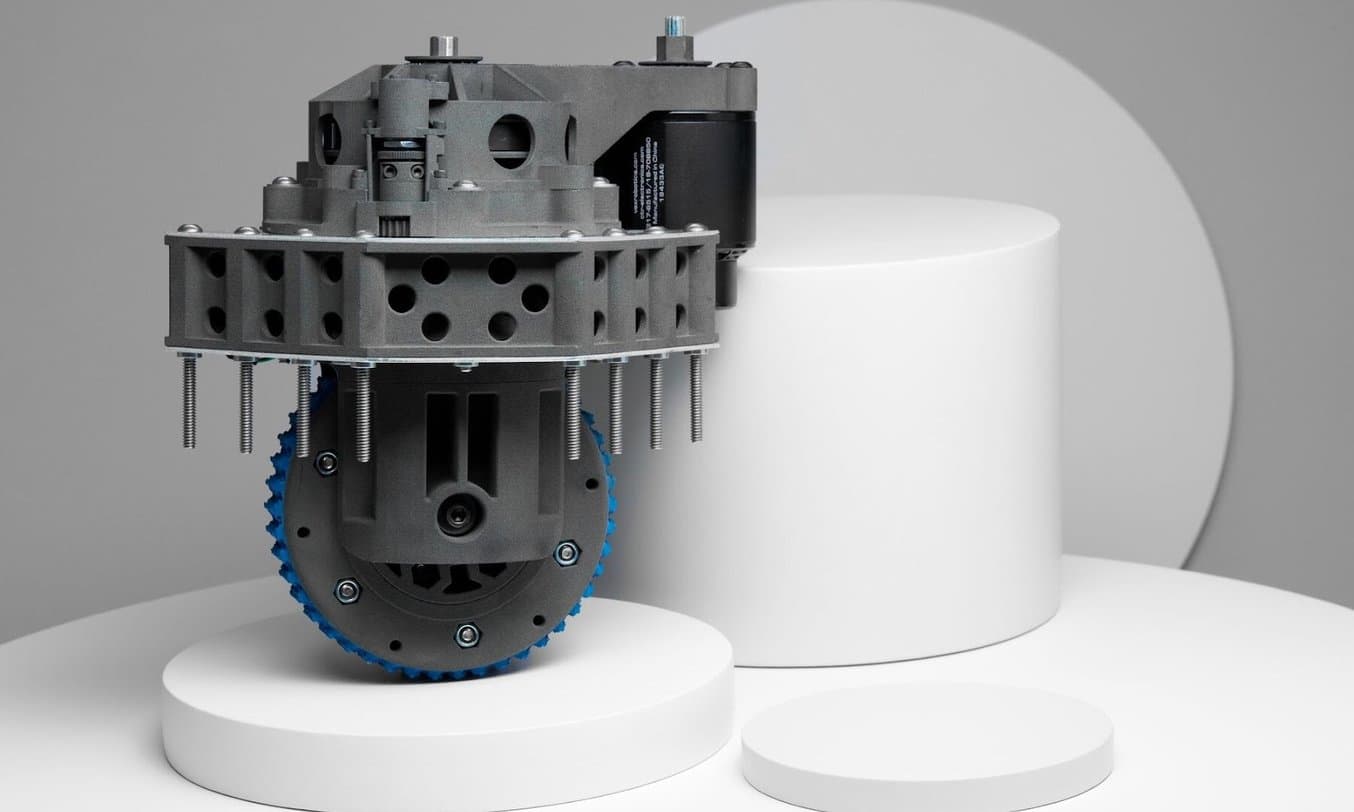

制作辅助工具通常用于高摩擦应用,以及工厂车间装配。采用振动滚磨技术可以提高其摩擦系数、表面硬度,从而提高其耐久性和使用寿命。

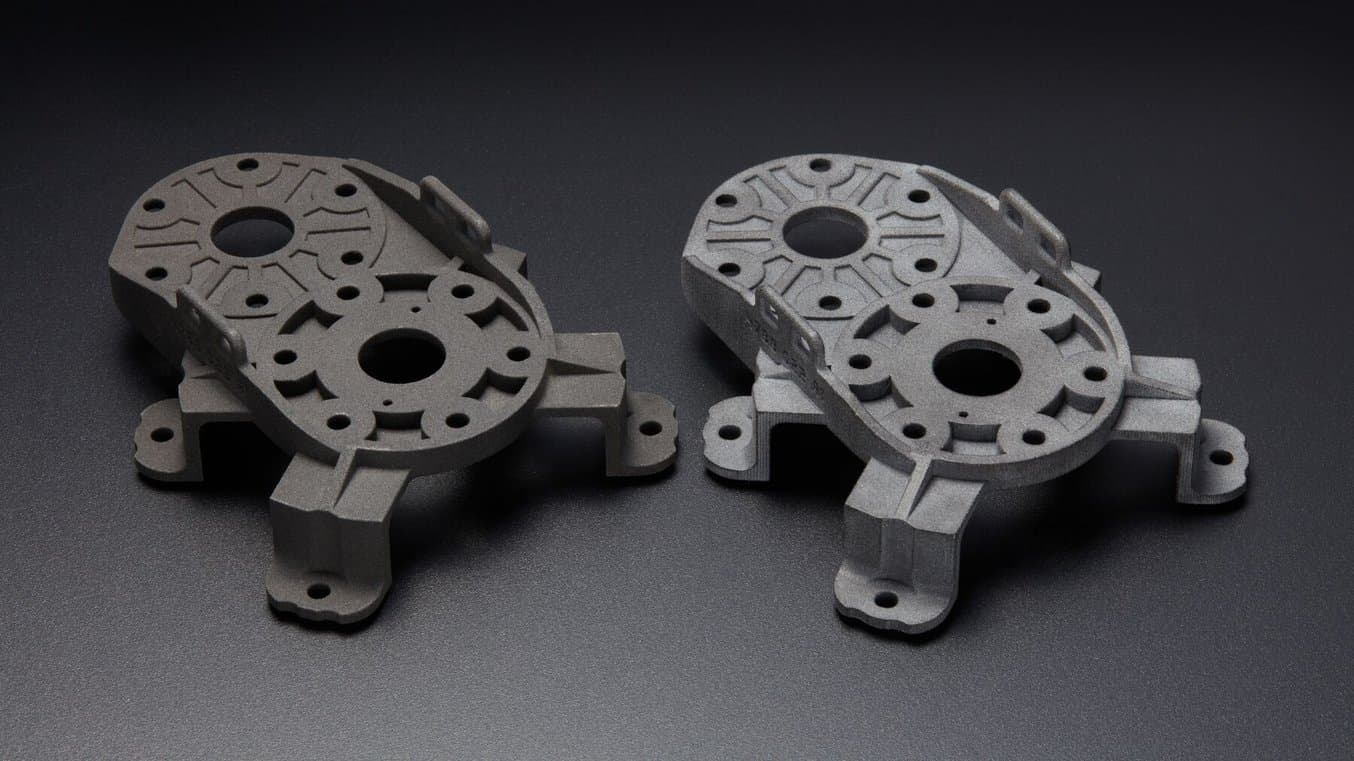

振动滚磨处理提高了复杂组件和制作辅助工具的耐用性。

臂端工具 (EOAT) 部件(如这种取放机器人工具臂)可通过振动滚磨工艺进行优化,确保其与现有机械设备及工作流程实现无缝、低摩擦集成。

测试和结果

为了向用户推荐能够实现最佳加工结果的合适工作流程,Formlabs 在内部使用 SLS 3D 打印部件对振动滚磨处理进行了大量测试。

流程

我们根据同一个包含了平面和曲面以及内表面和外表面的标准设计方案,利用 3D 打印技术制作了多个部件。我们使用 Fuse 1+ 30W SLS 3D 打印机打印了这些部件,并根据标准后处理指南在 Fuse Sift 中对其进行了脱粉。部件的打印材料为 Nylon 12 Powder 和 Nylon 11 Powder。

除了识别码之外,每个部件都是一样的。我们使用卡尺测量了每个部件的尺寸精度,并使用激光扫描显微镜来测量部件表面粗糙度。

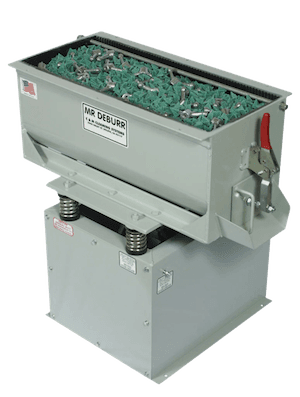

我们选择利用 CB300 振动滚磨机来进行主要测试,这种机器通常被称为 Mr.Deburr,其滚磨容量为 3 立方英尺,电机马力为 0.75。Mr. Deburr 的零售价为 3500 美元,是高产量应用的理想选择。该设备的体积容量足以同时滚磨处理多个批次的 SLS 3D 打印部件,或是滚磨处理少量的超大部件。所使用的介质为斜切三角形的陶瓷颗粒,侧面尺寸为 ¼ 英寸。此外,该设备还使用了一种通用后处理化合物来辅助该流程。所选的液态化合物是 Kramer Industries 提供的“Kramco 1010”。这种液体可以很好地与陶瓷介质搭配使用,并且可以实现出色的去毛刺和浅切削效果。

我们对这些组件分别进行了 2 小时、4 小时、6 小时和 8 小时的滚磨处理,并在取出后进行了重新测量,以确定其尺寸是否发生了变化、表面粗糙度是否降低,以及降低到了何种程度。再次使用 Keyence VR-5000 来测量表面粗糙度。粗糙度测量值以 Sa 表示。Sa 是表面的算术平均高度。Keyence 轮廓仪会选取平均表面高度,然后比较每个点的高度与平均高度之差。尺寸精度需采用游标卡尺进行测量,测量精度为 ±0.02mm。这样做是为了我们能够确定滚磨处理过程中每个部件表面所减少的材料量。应该注意的是,如果我们使用的介质、洗涤剂或机器不同,那么结果可能会有所出入,并且介质材料、形状和大小上的差异也会影响您的结果。在与多家行业领导者讨论之后,我们选择使用陶瓷来进行测试。

关于小型机器的说明

为了测试体积更小、使用门槛更低的滚磨机功效,我们还使用一款成本较低的机型对部件进行了测试,结果发现它无法达到与 Mr. Deburr 相同的效果——这很可能是由于介质的搅动力度较小。然而,较小的滚磨机仍然能够完成大部分部件的抛光工作;在 48-72 小时内,部件表面粗糙度降低了约 70%。本文中的表格旨在重点介绍大型机器的效率及其对此等生产规模部件的处理效率,因此并未包含上述结果。

Mr. Deburr 测试结果

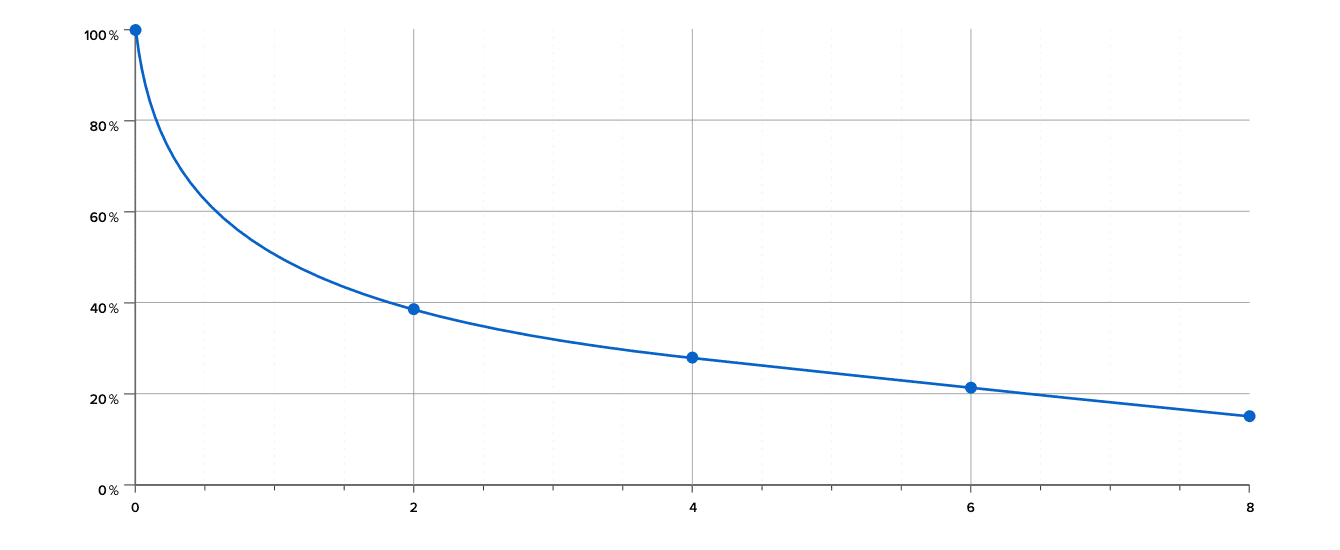

Nylon 11 Powder 部件和 Nylon 12 Powder 部件在经过 8 小时的振动滚磨处理后,表面粗糙度降低了 80% 以上,其中一些部件在 4 到 6 小时内就降低了 80%或更多。

关键发现:Nylon 11 Powder 和 Nylon 12 Powder 部件在振动滚磨处理前后具有不同的表面粗糙度,但其变化程度非常相似。在我们的试验中,可以确定 Nylon 11 Powder 部件的平均初始表面粗糙度约为 35µm,而 Nylon 12 Powder 部件的初始表面粗糙度约为 26µm。在滚磨处理后,Nylon 12 Powder 部件的表面粗糙度降至 4µm,而 Nylon 11 Powder 部件则降至 5.5µm。就整体材料损耗而言,经过 8 小时的滚磨处理后,Nylon 11 Powder (0.12mm) 的磨损程度略低于 Nylon 12 Powder (0.15mm)。这与商用钢管的表面粗糙度大致相同。

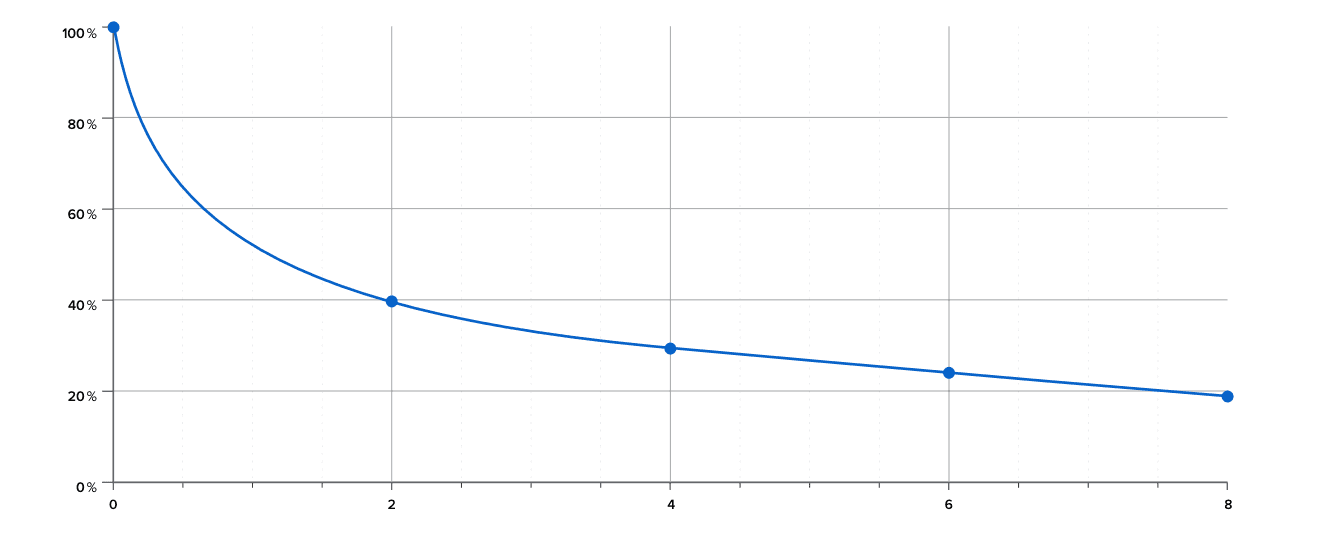

根据表面粗糙度降低情况与滚磨处理时间的图表,我们可以明显发现平滑率和每小时的材料损耗量都在降低。对于这两种材料,表面粗糙度似乎都尚未趋于稳定;我们可以假设,如果继续滚磨处理更长时间,就会看到 Sa 值继续下降,但变化速度越来越慢。

我们发现在较长时间的滚磨处理过程中,部件的外观发生了一些变化;坚硬的棱角和边缘变得略微圆润,挤出特征变得更薄而高度精细的浮雕细节则略微磨损,并且在滚磨处理接近 72 小时后,介质开始嵌入孔和空洞内。

Nylon 12 Powder 振动滚磨结果

| 运行时间(小时) | 表面损耗 (mm) | 表面粗糙度 (Sa) | 表面粗糙度降低程度 (%) |

|---|---|---|---|

| 0 | 不适用 | 25.687 | 0% |

| 2 | -0.108 | 10.393 | 59.54% |

| 4 | -0.126 | 6.314 | 75.42% |

| 6 | -0.139 | 6.168 | 75.99% |

| 8 | -0.150 | 4.513 | 82.43% |

Nylon 11 Powder 振动滚磨结果

| 运行时间(小时) | 表面损耗 (mm) | 表面粗糙度 (Sa) | 表面粗糙度降低程度 (%) |

|---|---|---|---|

| 0 | 不适用 | 35.081 | 0% |

| 2 | -0.046 | 11.916 | 66.03% |

| 4 | -0.081 | 10.056 | 71.43% |

| 6 | -0.106 | 8.367 | 76.15% |

| 8 | -0.120 | 6.712 | 80.87% |

建议

振动滚磨处理是提高 3D 打印部件表面光洁度的绝佳方法。不仅设备价格合理,而且可以根据您的确切需求定制工作流程。在将滚磨处理添加到工作流程中时,请记住不同的机器和介质将产生不同的结果。

在针对 3D 打印工作流程选购滚磨机时,首先应考虑 3D 打印部件数量:中高产量则需要更大的工业级滚磨机,而原型制造、制作辅助工具和快速模具制作应用可能只需要体积较小、价格低廉的滚磨机。在这些应用中,较小滚磨机进行滚磨处理所需的时间较长,但不会对您的工作流程产生负面影响。

接下来我们还需要考虑介质选择问题,这在很大程度上取决于您的部件。对于 SLS 3D 打印部件,可以选择陶瓷、塑料或有机材料,而金属的磨损性则过强。对于有许多内部空洞或通道的部件,陶瓷介质可能会剥落并嵌入部件中。尽管使用小型手工工具清除这些陶瓷碎片并非难事,但有机或塑料介质可能会是更好的选择。对于具有非常精细的特征、精致的浮雕或薄挤压物的部件,磨损性较小的介质是最佳选择。同样,选择圆形介质而非锋利介质将有助于保护脆弱部件。

3D 打印和振动滚磨入门

振动滚磨处理是一种便利的方法,可用于制造在外观和功能方面媲美注射成型件的 SLS 3D 打印部件。将此工艺添加到您的 3D 打印工作流程中并不需要繁琐的步骤或是昂贵的成本——滚磨设备的选择十分丰富,其中许多不仅价格实惠,并且外形体积和功率要求也可以接受。对快速原型制造、制作辅助工具或成品部件等应用而言,振动滚磨极大地增加了其实现 3D 打印的可能性。在结合 SLS 3D 打印的几何自由度和小批量生产工作流程的定制能力之后,各个行业都将从振动滚磨处理中受益。

如需了解有关如何简化 SLS 和振动滚磨工作流程的更多信息,或获得有关根据特定需求选择机器和介质的专家建议,请联系 Formlabs 销售团队。或者,您也可以在我们的网站上继续探索 SLS 后处理的其他方法。