凭借创新的想法和巨大的动力,许多创业者已经设法填补了市场空白。由于无法找到类似产品,Matthias Mähler 萌生了为夜视仪和手持式热成像设备制造专用摄像机三脚架原型的想法。

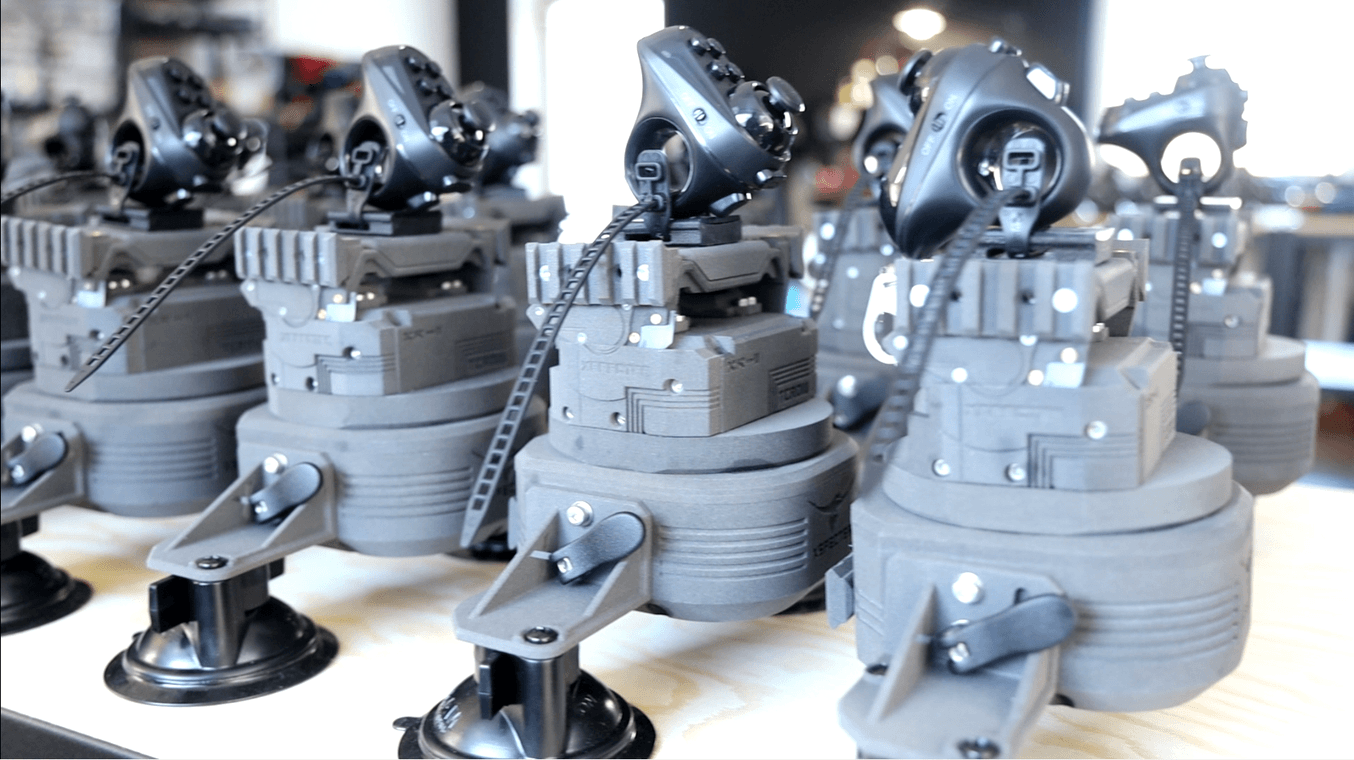

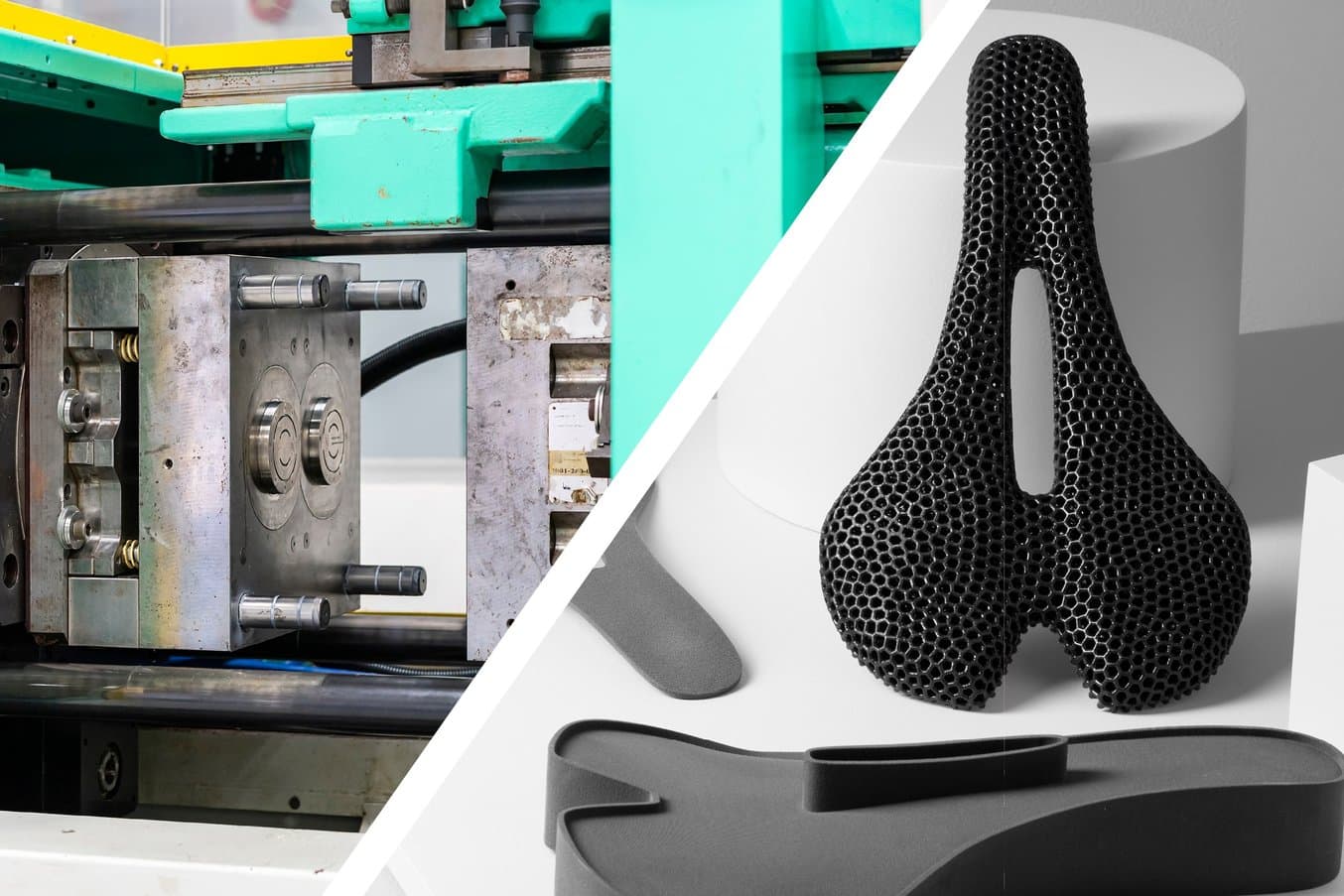

他所面临的主要挑战之一是实现复杂的产品设计;如果选择注射成型,那么他在模具方面的初始投资将超过 10 万欧元。如果事先不了解产品在市场上的运作情况,这对一家小型初创公司来说风险很大。不过,在开发并制造三脚架的过程中使用 3D 打印可以省去巨额投资。现在,他的公司 XSPECTER 在内部制造了第一个完全自主开发的摄像机三脚架 T-Crow XRII,并成功通过独家合作伙伴进行销售。

在采访中,Mähler 向我们介绍了如何组合利用不同 3D 打印技术来制造成品,以及他选择这种工艺的原因。

开发 360° 可控摄像机三脚架

夜视仪和手持式热成像设备是猎人、船员和安防行业的标准装备。问题在于:这些设备无法透过玻璃和车窗运行。在夜间驾驶汽车时,驾驶员必须用手将设备放在开着的车窗外,或者一次又一次地下车。

业余猎人和企业家 Matthias Mähler 开始寻找合适的解决方案,以便将他的设备安装在车外。

在发现市场上没有合适的支架或三脚架后,他便自己动手来解决问题。他首先为夜视仪和热成像设备制造了一个稳定可控的三脚架原型,可以利用吸力或磁性支脚安装在车顶或车窗上。

车窗上(左)和车顶上(右)装有不同摄像机的 T-Crow XRII。

XSPECTER 的 T-Crow 三脚架集成了 360° 旋转和 55° 的附加倾斜范围,您在车内即可舒适地跟踪动物和障碍物。

车内平板电脑屏幕上的热影像。

从原型到批量生产

“出于生产原型的技术需求,3D 打印已整合在生产线中。效果非常好,我们最终使用各种 3D 打印技术设计了整个产品,如今我们仍在使用 3D 打印技术生产该产品,”Mähler 说。

首先,Mähler 与 3D 打印服务提供商合作,使用 FDM 打印机迭代了多个三脚架原型。有了大致的产品设计后,他联系了 Formlabs 的合作伙伴 AMPro 3D,咨询哪些 3D 打印技术和材料适合首次批量生产。

“我们采用 SLS 工艺制造了整个产品,因为在 SLS 打印中,高度精细和无需支撑结构自然会提供更多选择性。我们几乎实现了从原型到批量生产的无缝衔接。”

Matthias Mähler

使用 Nylon 12 Powder 生产的 T-Crow 三脚架外壳可直接发货。

他选择了 Formlabs SLS 3D 打印机 Fuse 1 以及大幅面 SLA 3D 打印机 Form 3L,通过 3D 打印最终用途部件开始了 T-Crow 的批量生产。

“我相信,就性价比而言,Formlabs 的 3D 打印机确实是目前市场上最出色的产品”

Matthias Mähler

外包与内部生产对比:将 SLS 3D 打印引入内部的最佳时机?

在本白皮书中,我们将评估在企业内部引入 SLS 3D 打印机的价值主张,并将其与从服务机构外包 SLS 部件的模式进行对比分析。

结合 SLA 和 SLS 3D 打印实现批量生产

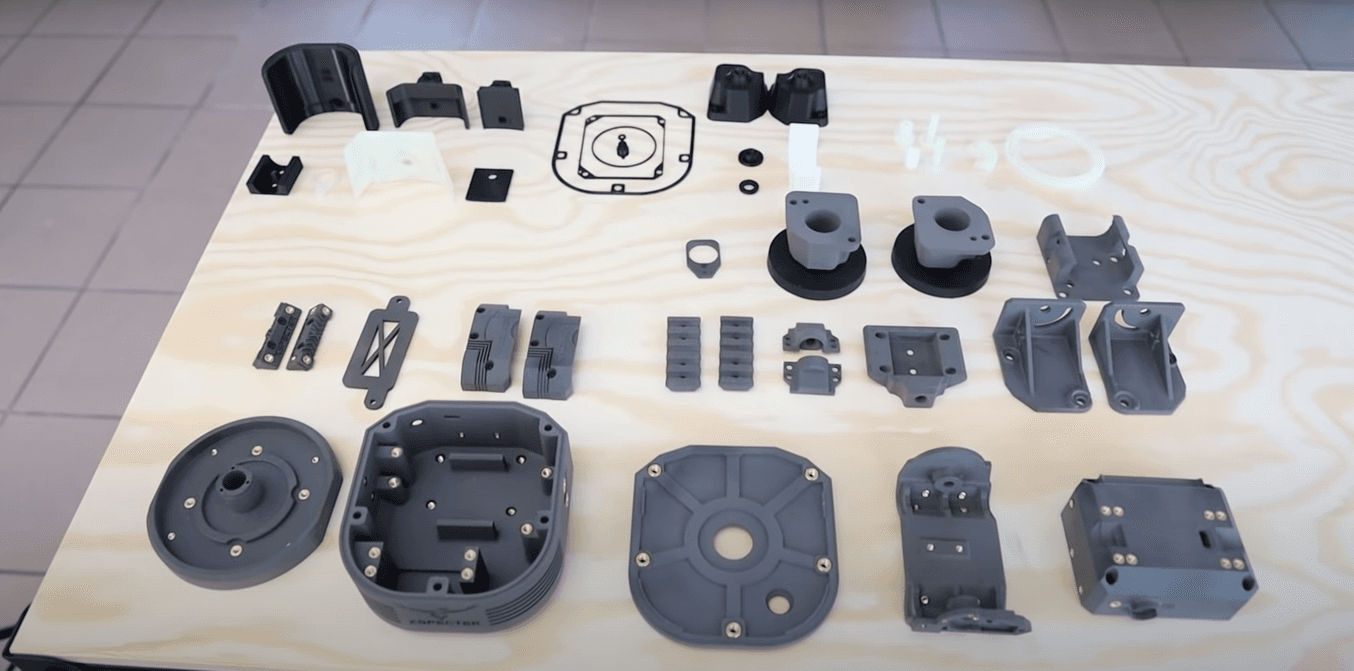

在 T-Crow 的制造方面,XSPECTER 依靠 SLA 和 SLS 3D 打印相结合的方式来制作 3D 打印摄像机三脚架的几乎所有部件(电子元件除外)。

外壳由 Fuse 1 制作,由于采用了 Formlabs 材料 Nylon 12 Powder,这款外壳虽然很轻,但可以抵御环境冲击。在装配过程中,它也非常适合随后在螺纹衬套中熔化。

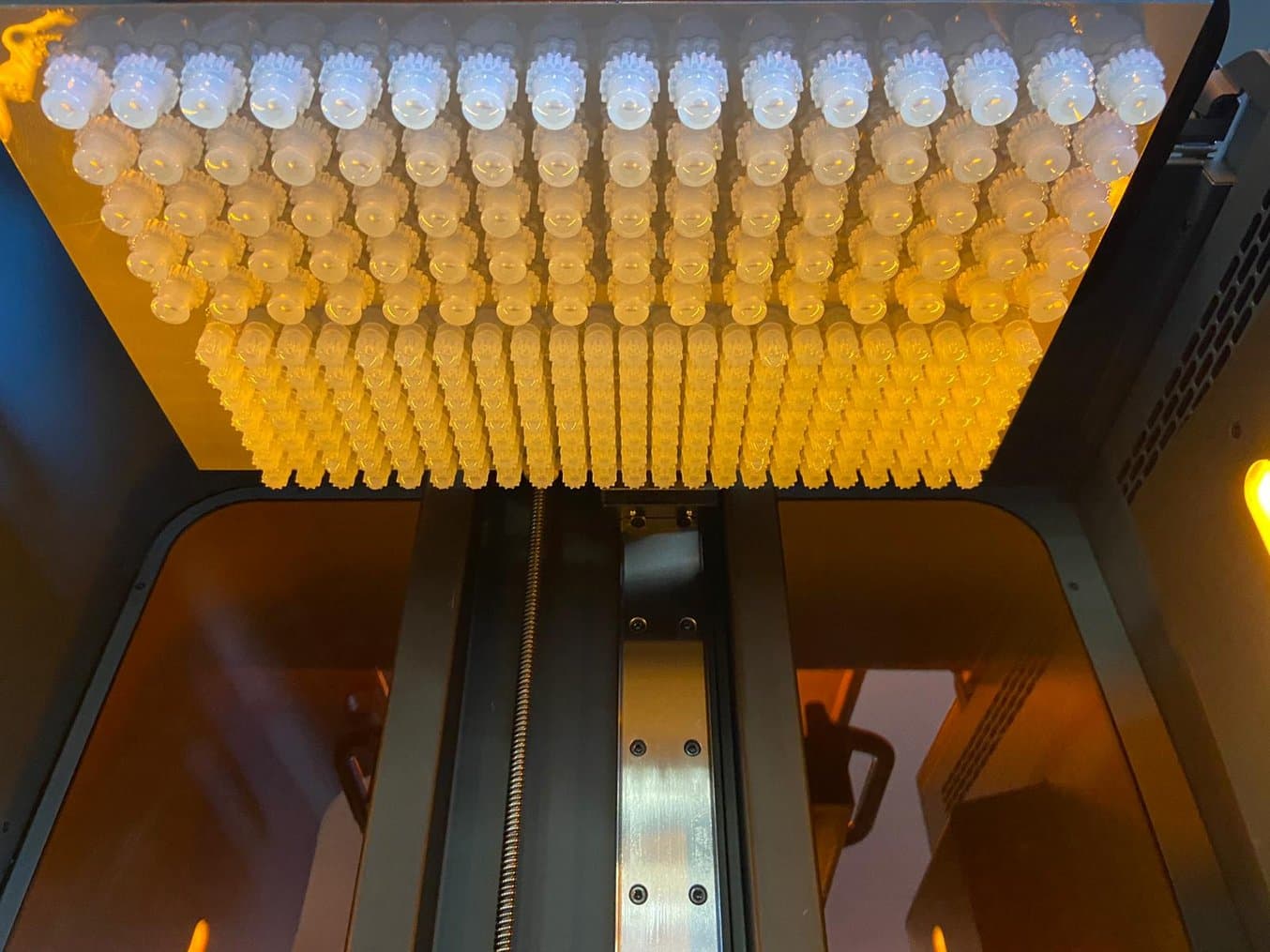

对于轴和齿轮,XSPECTER 使用其大型树脂 3D 打印机 Form 3L 和 Durable Resin。该柔性材料具有抗冲击、低摩擦的性能,因此可以实现过盈配合,从而满足双轴控制系统的要求。

在 Form 3L 上用 Durable Resin 制作的 T-Crow 齿轮。

各个部件全部在内部完成打印并经过后处理后,使用螺纹嵌件进行组装,并在三天内完全准备好进行发货。

组装前 T-Crow 的所有 3D 打印部件。

Mähler 表示:“凭借目前拥有的打印机,我们可以在一年内生产出 1500 个完整的 T-Crow 以备发货。”

3D 打印带来的设计灵活性

内部 3D 打印生产的基本优势和关键决策因素是所获得的巨大灵活性。

“与注射成型等传统方法相比,使用 3D 打印的设计自由度更高。我们称之为‘有生命力的产品’。如果发现了设计缺陷或得到了客户反馈,我们可以在一夜之间实现新的迭代。任何其他方法都无法做到这一点。”

Matthias Mähler

例如,在定制不同摄像机的自适应适配器时,就会进行此类设计变更,确保三脚架保持通用。不同的设计特征直接集成到 3D 打印外壳中。在新款摄像机上市后,Mähler 可以迅速对他的 T-Crow 三脚架进行相应改动,然后销售。

得益于 3D 打印的灵活性,XSPECTER 还能更快地对各个部件的供应商变更做出反应,从而节省大量的时间和资金。

“有一次,原始供应商不再售卖通断开关,我被迫换了另一家供应商。对我们来说,这意味着通断开关的开口必须扩大约两毫米,我几乎在一夜之间就完成了改动,”Mähler 解释说。

注射成型模具的初始报价约为 12 万欧元,对原始模具进行此类改造需要更多的时间和资金。

“在我看来,3D 打印一直在引领潮流,对于一家希望获得客户反馈的公司而言尤其如此。虽然我们的三脚架产品早已进入了批量生产阶段,但我们仍在根据反馈不断对其进行改进。”

Matthias Mähler

与注射成型相比,XSPECTER 通过 3D 打印以更低的部件成本实现了相同的产量,同时他们的战略也非常依赖于 SLS 3D 打印的灵活性,因此在可预见的未来,Mähler 不认为其产品还能采用其他制造技术。

与此同时,Mähler 已经开始着手他的下一步计划,名为 Sea-Crow:这是摄像机三脚架的海上变体,其中还包括探照灯,转而可作为水上夜间导航辅助设备。