计算 Fuse 系列 3D 打印机 SLS 单件成本

随着 3D 打印技术日益可靠,其应用已从单纯的原型制造扩展到实际生产领域。粉末床熔融 3D 打印机,如选择性激光烧结 (SLS) 和多射流熔融 (MJF) 技术,因其高产能和工业强度材料而非常适合生产应用。

当制造商在权衡成品生产方案时,单件成本显得尤为重要。原型制造者通常最关心的是速度、精度和材料特性,而最终使用的生产方法(最典型的)是通过计算利润和成本来选择的。

单件成本的计算涉及诸多因素。本指南将逐一介绍如何计算 Formlabs Fuse 系列的 SLS 单件成本,并提供具体计算案例。

计算 Fuse 系列 3D 打印机 SLS 单件成本

下载为 PDF

随着 3D 打印技术日益可靠,其应用已从单纯的原型制造扩展到实际生产领域。粉末床熔融 3D 打印机,如选择性激光烧结 (SLS) 和多射流熔融 (MJF) 技术,因其高产能和工业强度材料而非常适合生产应用。

当制造商在权衡成品生产方案时,单件成本显得尤为重要。原型制造者通常最关心的是速度、精度和材料特性,而最终使用的生产方法(最典型的)是通过计算利润和成本来选择的。

单件成本的计算涉及诸多因素。本指南将逐一介绍如何计算 Formlabs Fuse 系列的 SLS 单件成本,并提供具体计算案例。

计算 SLS 单件成本的主要因素

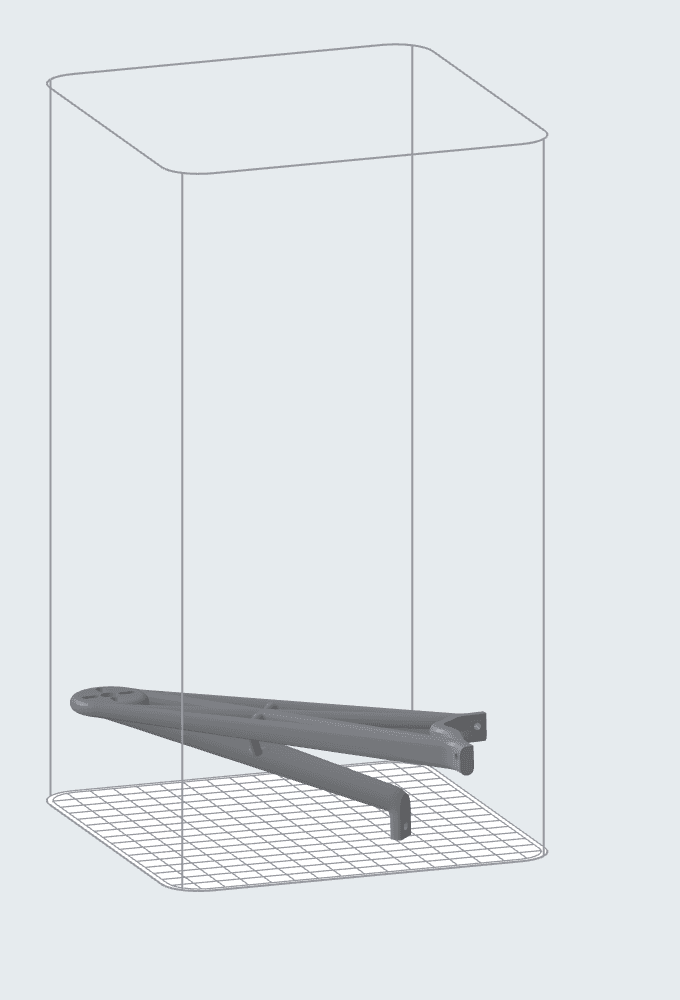

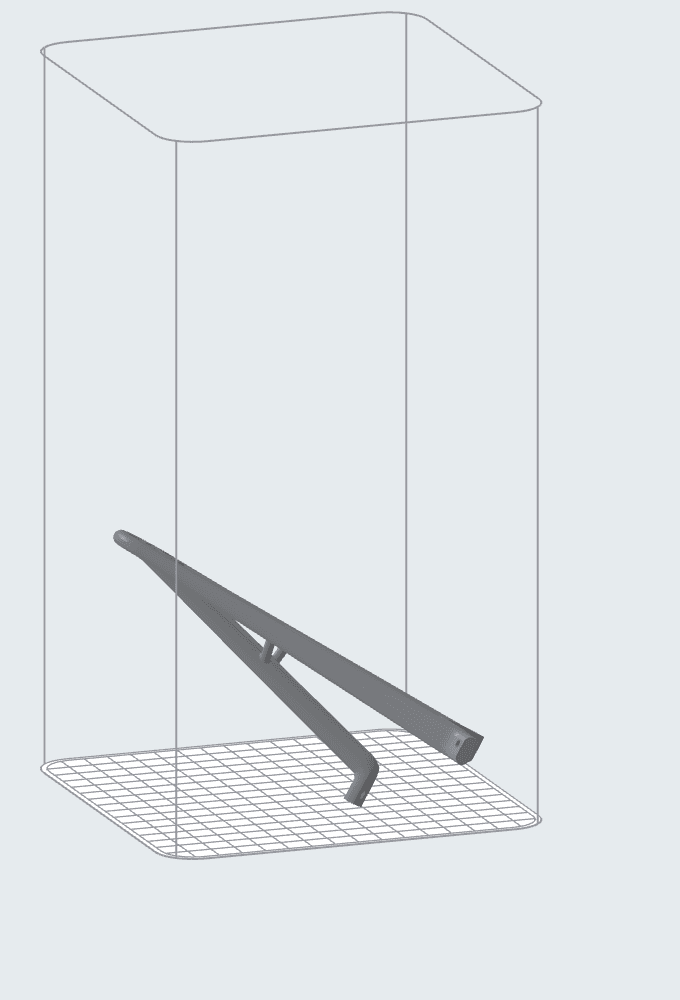

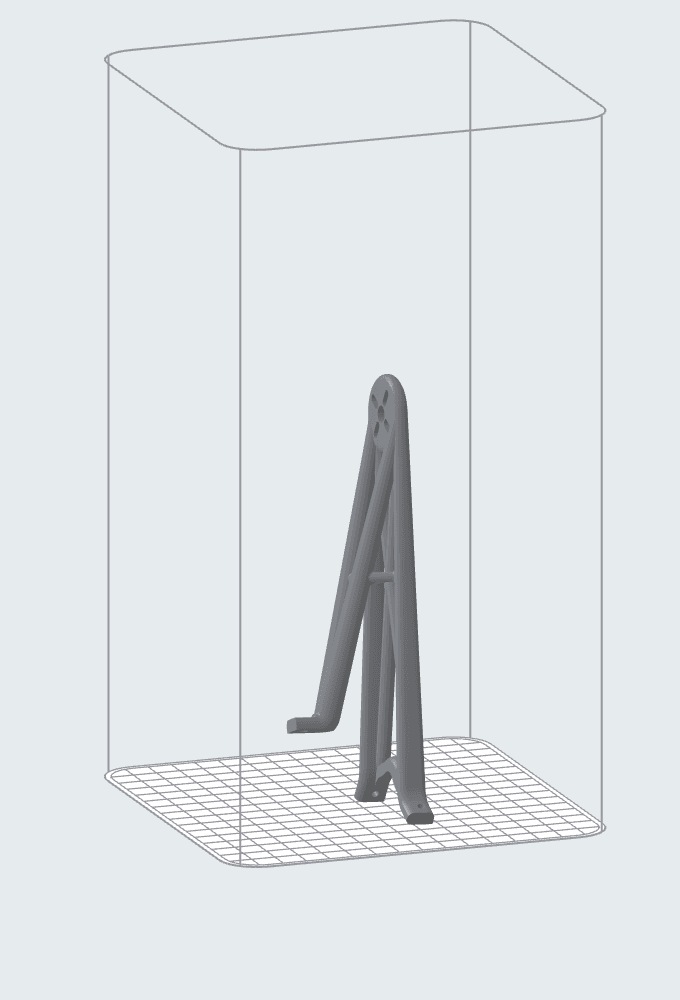

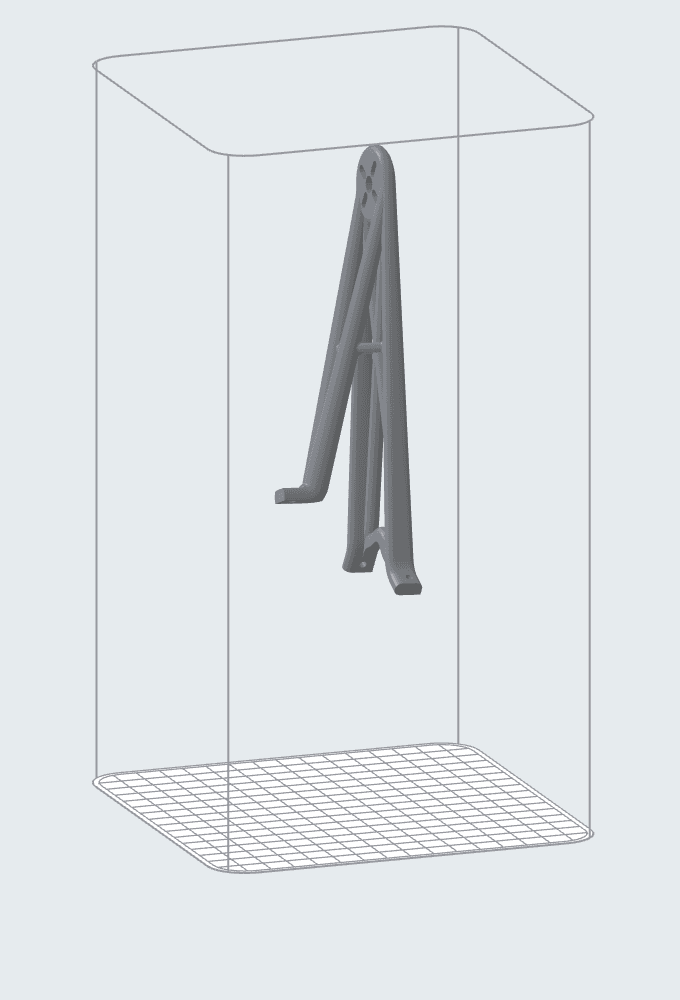

许多企业在计算单件成本时,只考虑材料成本,而不考虑人工、用电量等其他因素。不过,即使这样,也有多种因素需要考虑。以下四个选项展示了针对同一个部件因定向和对应打包密度不同而产生的成本差异。

** 示例成型未按最低成本、速度或效率进行优化。

部件成本:22.61 美元

粉末总量:0.75kg

烧结粉末:0.04kg

未烧结粉末:0.71kg

刷新率:30%

打包密度:5%

材料成本:99.90 美元/千克

部件成本:53.41 美元

粉末总量:1.78kg

烧结粉末:0.04kg

未烧结粉末:1.74kg

刷新率:30%

打包密度:2%

材料成本:99.90 美元/千克

部件成本:80.91 美元

粉末总量:2.70kg

烧结粉末:0.04kg

未烧结粉末:2.66kg

刷新率:30%

打包密度:1%

材料成本:99.90 美元/千克

部件成本:117.50 美元

粉末总量:3.92kg

烧结粉末:0.04kg

未烧结粉末:3.88kg

刷新率:30%

打包密度:<1%

材料成本:99.90 美元/千克

材料成本

材料成本不仅仅是构成最终烧结部件的材料量,也不是 PreForm 中标注为“粉末总量”的材料量。材料成本可以通过将烧结粉末加入到未烧结但也无法回收用于下次打印的粉末中来计算。

换言之,该公式会根据所用材料的类型、刷新率、打包密度和粉末成本(是否享受批量折扣)而发生变化。最新版本的 PreForm 根据以下公式计算材料成本,并会提示您输入每千克材料的成本(根据材料和订购量的不同,成本从 45 美元/千克到 100 美元/千克不等)。

-

CM = 单件材料成本

-

M = 单件质量

-

PM = 材料价格(每千克)*

-

RR = 刷新率

-

PD = 打包密度

* 降低单件成本的最佳方法是享受批量粉末折扣。Formlabs SLS 粉末的批量订购价格低至 45 美元/千克。

Cm = M × Pm × (1 + RR - PD)

注:

-

本模型假设 RR > PD

-

如果打包密度等于或高于刷新率(尽管这种情况较为罕见),那么下一次成型时未使用的粉末就会低于刷新率的规定值,此时就需要在补充粉末时提高新粉末的比例。

-

延长 Fuse Sift 设备的后处理时间,可以稍微回收更多粉末,但会额外增加人工成本。

-

一旦打包密度达到甚至超过刷新率(除非打印的是实心块,否则极难实现),单件成本就仅取决于部件所消耗粉末的每克成本。

-

-

与 MJF 3D 打印技术不同,Fuse 系列无需将粘合剂成本计入材料成本。

-

无论成型高度如何,Fuse 系列 SLS 粉末的刷新率始终保持恒定-而 MJF 打印机则不然,不同的成型高度可能需要调整不同的刷新率。

-

只要部件之间保持最小间距,Fuse 系列对打包密度就没有限制-PreForm 默认自动保存 5mm 的间距,但该数值较为保守,大多数部件之间的间距可以缩至 2 或 3mm,只有当间距小于此值时才会出现部件相熔或表面光洁度下降的风险。

-

MJF 打印机通常会限制打包密度,即使是打包密度达到 15%,仍需保持 40% 的刷新率,这意味着每次新建打印任务时都必须使用更多“新”粉末,导致未烧结粉末的回收效率显著降低。

-

打印定向/成型高度

确定部件的方向,尽可能沿最短的 Z 轴方向摆放。将部件的最长轴水平放置可以减少所需的粉末用量,降低单件成本。PreForm 的“打包选定模型”功能可以调整部件方向,以提高效率并实现最高的打包密度,如因其他原因需要以不同的定向打印,请注意高度变化对单件成本的影响。

确保部件紧贴成型室的底部放置。虽然 PreForm 支持用户将部件放置在成型室的垂直中心位置,但这会大大增加所需的粉末用量,并降低效率,导致单件成本增加(更会延长打印时间)。

刷新率

刷新率是指开始打印时所需新粉末的比例。Formlabs Nylon 12 Powder 的刷新率为 30%,这意味着每次新构建都至少需要 30% 的新粉末,其余 70% 可使用前一次打印种回收或未烧结的粉末。虽然降低刷新率意味着单件成本下降,但低于建议的刷新率可能影响部件质量和表面光洁度。不同的材料的建议刷新率各不相同。

| 材料 | 刷新率 |

| Nylon 12 Powder | 30% |

| Nylon 12 Tough Powder | 20% |

| Nylon 12 White Powder | 30% |

| Nylon 12 GF Powder | 50% |

| Nylon 11 Powder | 30% |

| Nylon 11 CF Powder | 30% |

| TPU 90A Powder | 50% |

打包密度

打包密度既指成型室烧结部件的空间占比,也可以理解为部件排列的紧密程度。PreForm 采用质量计算法确定打包密度,而其他工具(或假设)可能会采用体积计算法。烧结部件的密度几乎是未烧结粉末的两倍,因此质量打包密度必然大于基于成型室内部尺寸得出的体积打包密度。

降低单件成本的最佳方法是用其他部件填补部件之间的较大间隙,或定向部件,充分利用可在其他部件空腔或凹入空间内打印的特征。*

PreForm 的自动打包功能是获得最佳打包密度,同时保持部件之间适当公差的最快方法。PreForm 默认以 5mm 间距自动队列模型,但该值较为保守,可以手动调整,建议部件之间的最小间距为 2mm。

*部分 Fuse 系列用户会准备夹子、连接器或圆盘等部件文件,可以添加到需要更高打包密度的打印任务中,从而更精准地匹配材料的刷新率要求。

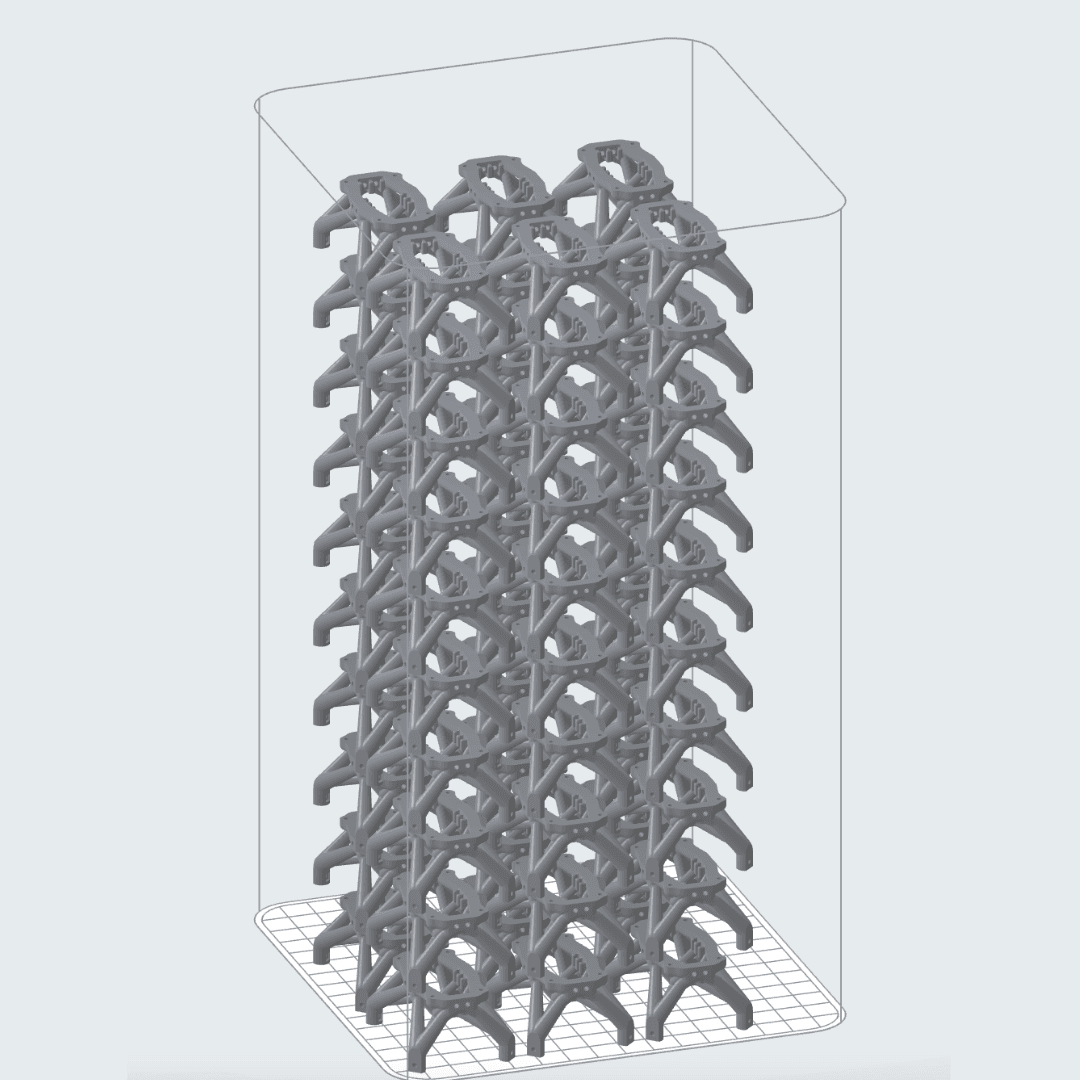

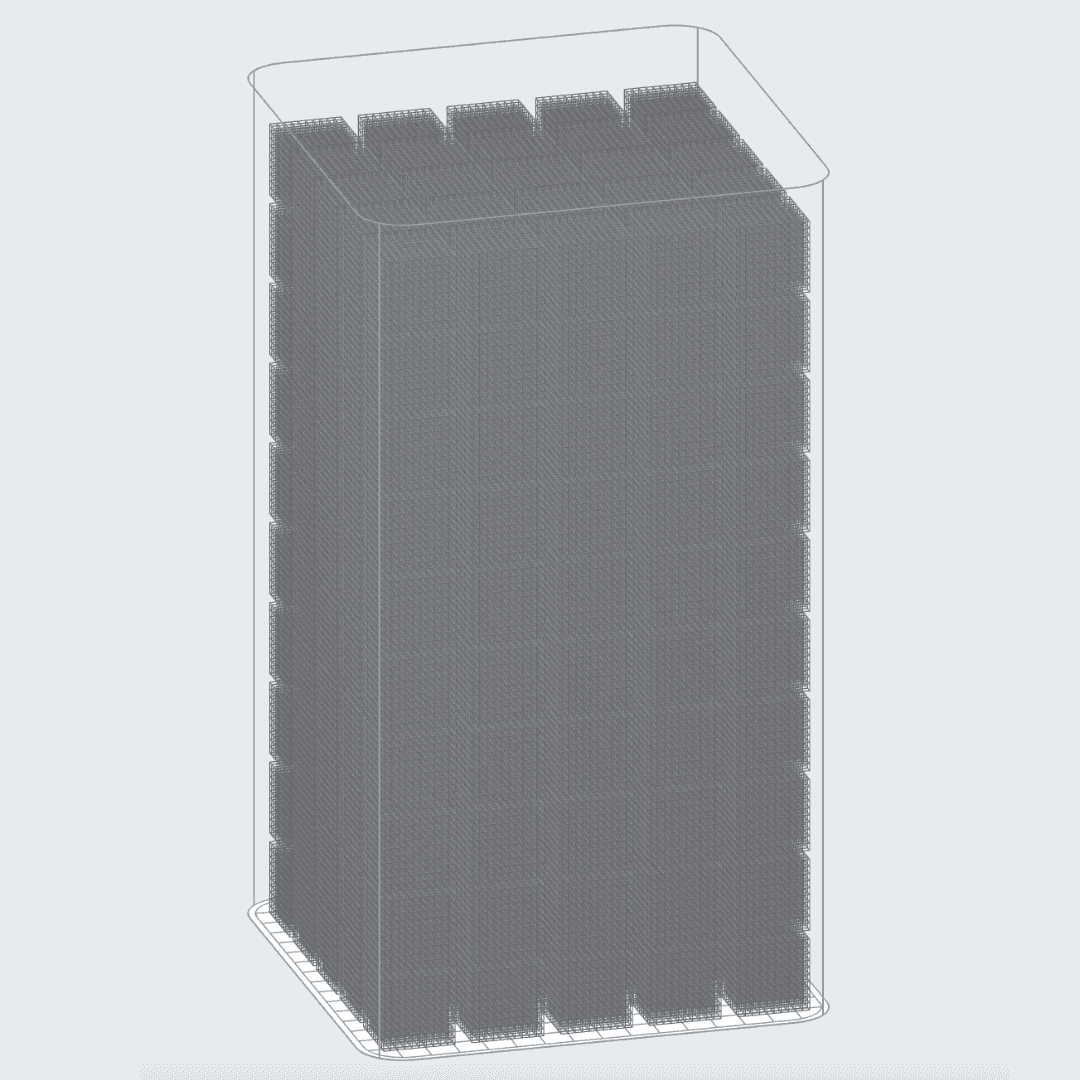

该成型包含 60 个无人机框架,通过 PreForm 的队列功能进行堆叠(X 方向两次,Y 方向三次,Z 方向十次)。

部件成本(99 美元/千克):2.18 美元(全部 60 个部件的成本为 130.96 美元)

部件成本(45 美元/千克):0.98 美元(全部 60 个部件的成本为 58.99 美元)

粉末总量:4.37kg

烧结粉末:0.37kg

未烧结粉末:4.0kg

刷新率:30%

打包密度:8%

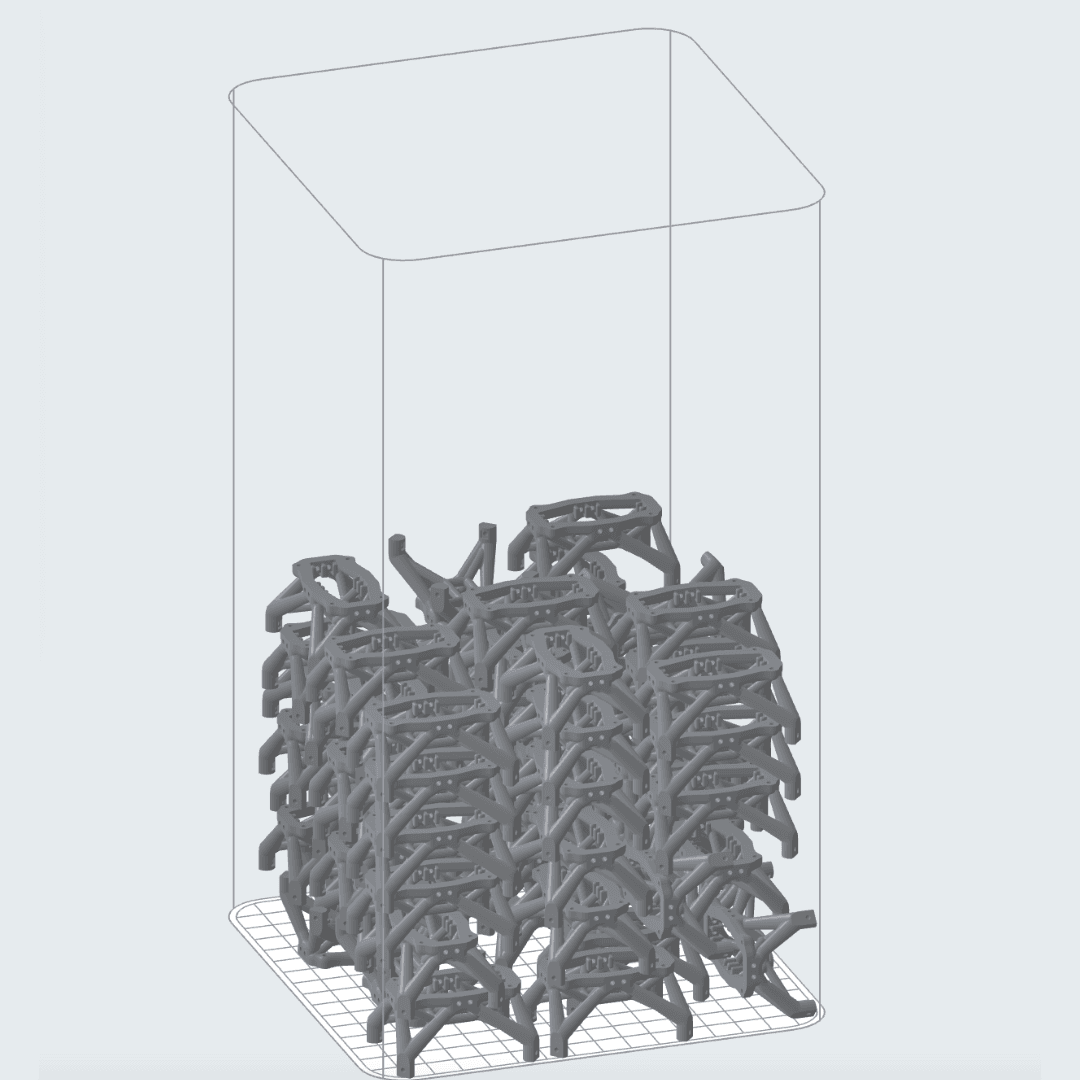

该成型同样包含 60 个模型,但已使用 PreForm 的自动打包功能完成打包。

部件成本(99 美元/千克):1.06 美元(全部 60 个部件的成本为 63.64 美元)

部件成本(45 美元/千克):0.48 美元(全部 60 个部件的成本为 28.93 美元)

粉末总量:2.14kg

烧结粉末:0.37kg

未烧结粉末:1.77kg

刷新率:30%

打包密度:17%

PreForm 会显示打包密度和粉末总量。为了高效利用粉末,打包密度应与刷新率尽可能相匹配。Nylon 12 Powder 部件的打包密度建议控制在 30%。这样,打印中的 30% 为烧结粉末,其余 70% 为未烧结粉末。进行下一次打印时,所有未烧结粉末都可以按照建议的刷新率回收到新成型室中循环使用。

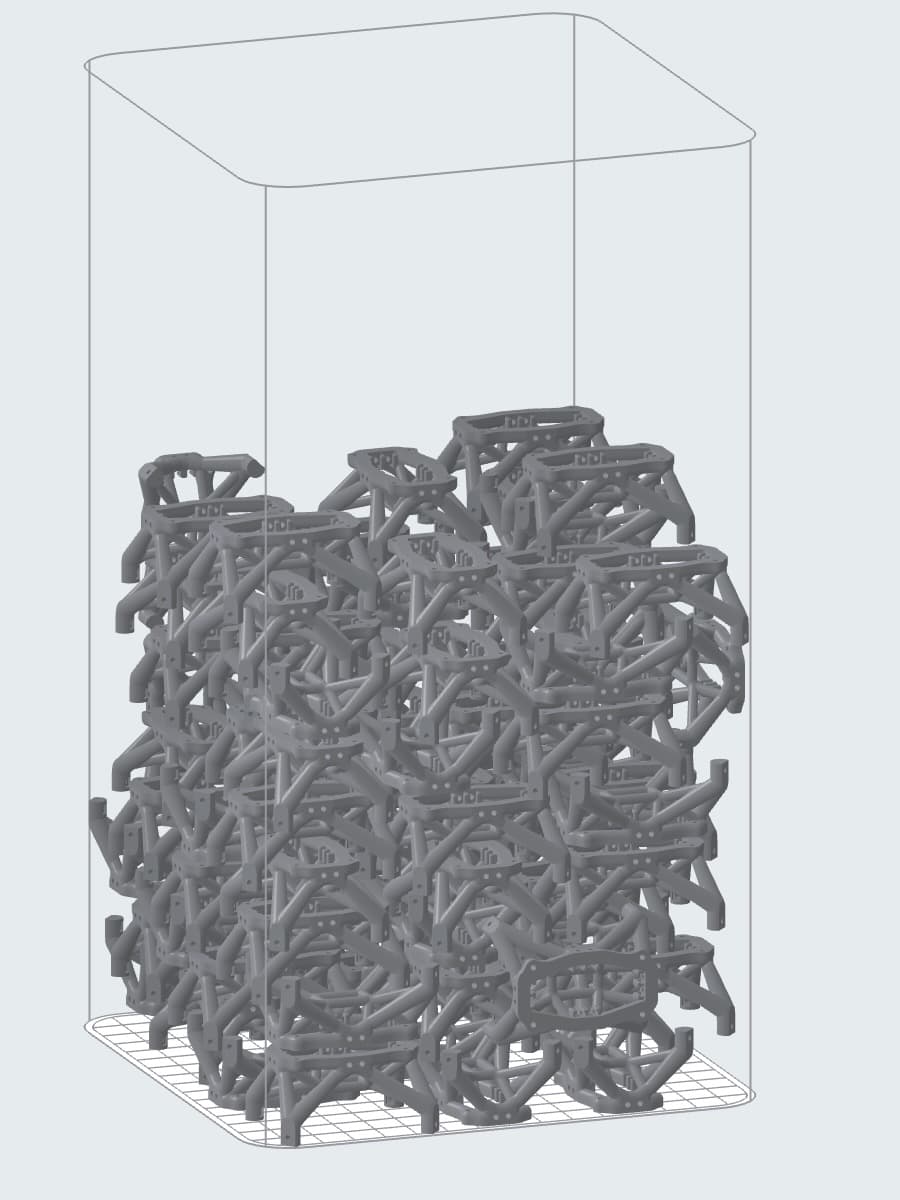

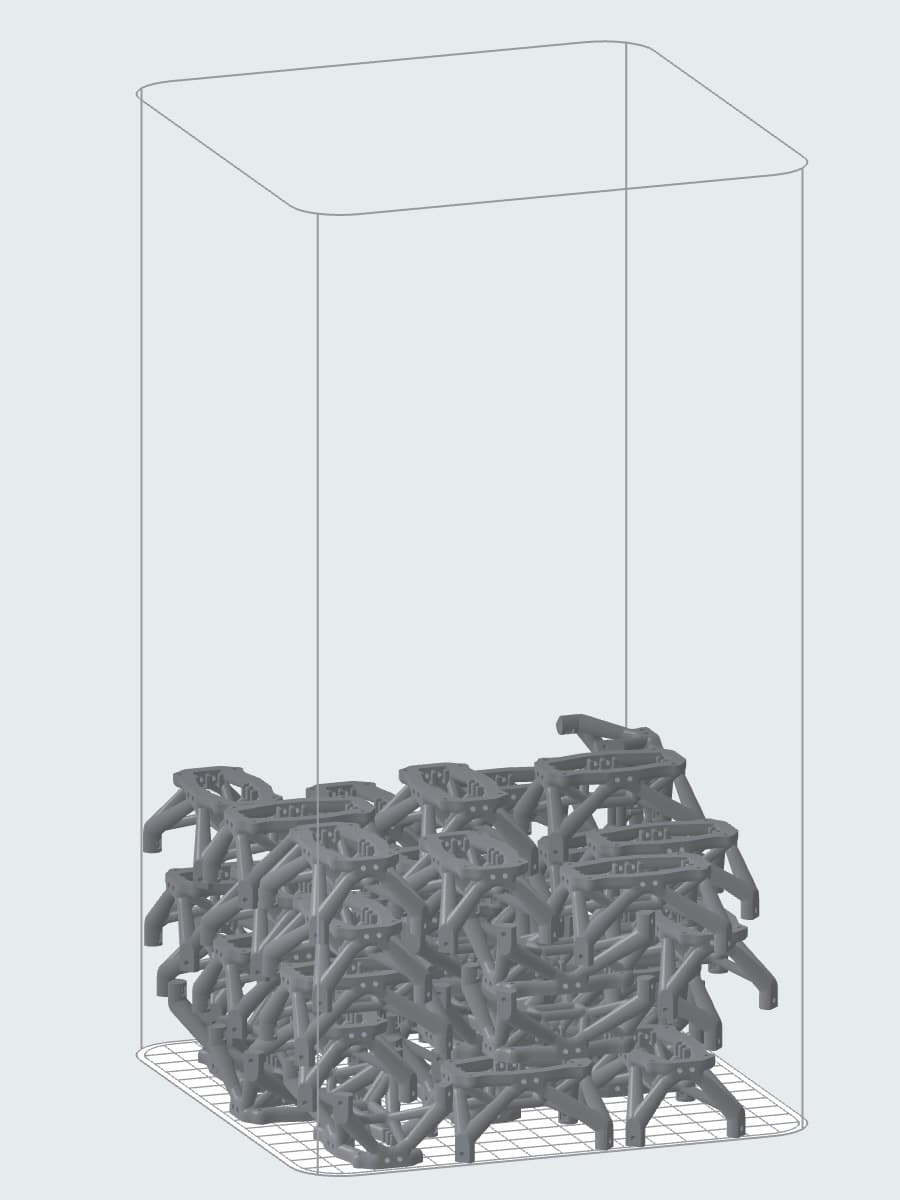

针对 SLS 的中空/晶格和优化

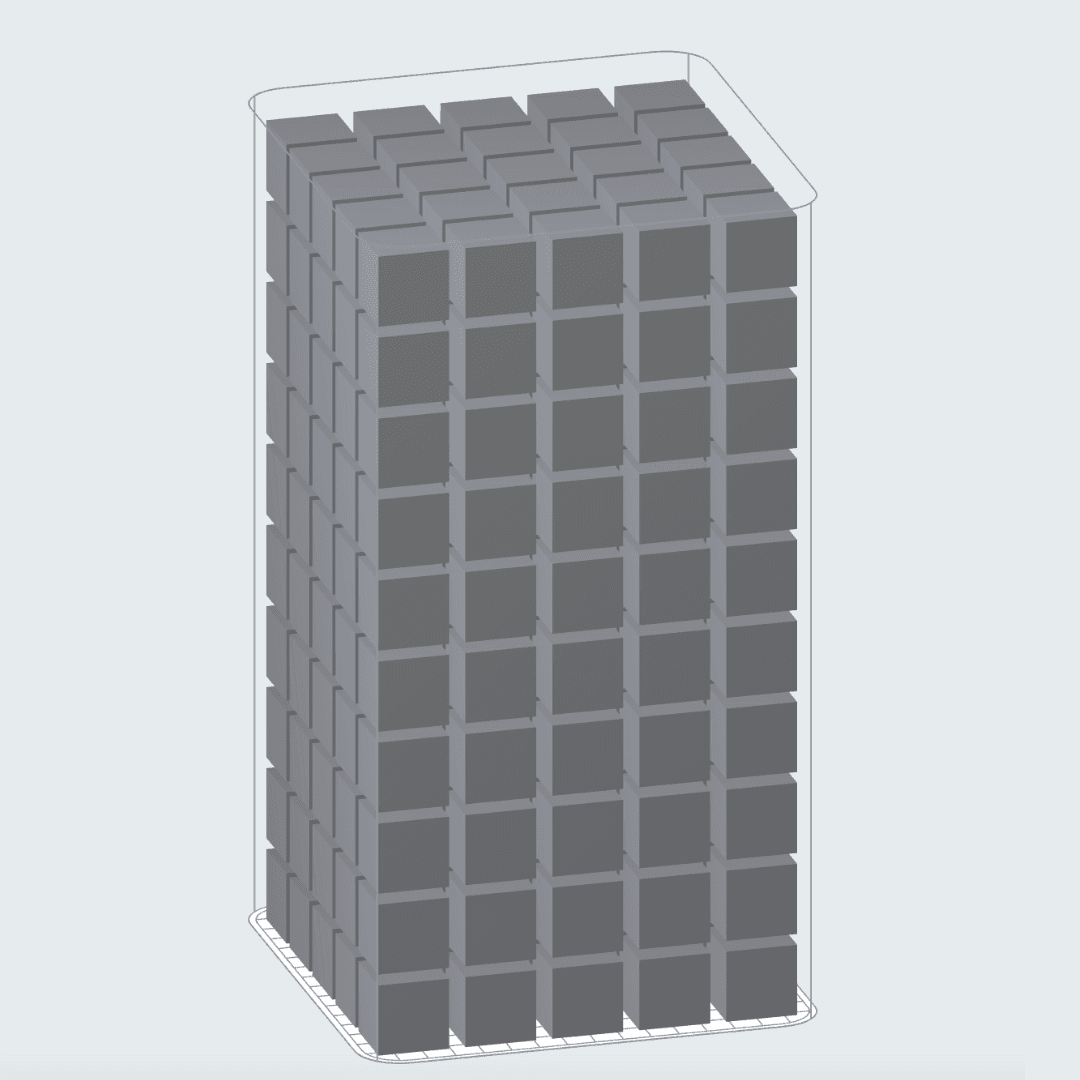

实体

部件成本(99 美元/千克):1.57 美元(全部 60 个部件的成本为 389.36 美元)

部件成本(45 美元/千克):0.71 美元(全部 250 个部件的成本为 176.98 美元)

粉末总量*:6.11kg

烧结粉末:3.93kg

未烧结粉末:2.18kg

刷新率:30%

打包密度:64%

中空

部件成本(99 美元/千克):0.80 美元(全部 250 个部件的成本为 198.62 美元)

部件成本(45 美元/千克):0.36 美元(全部 250 个部件的成本为 90.28 美元)

粉末总量*:5.14kg

烧结粉末:2.01kg

未烧结粉末:3.13kg

刷新率:30%

打包密度:38%

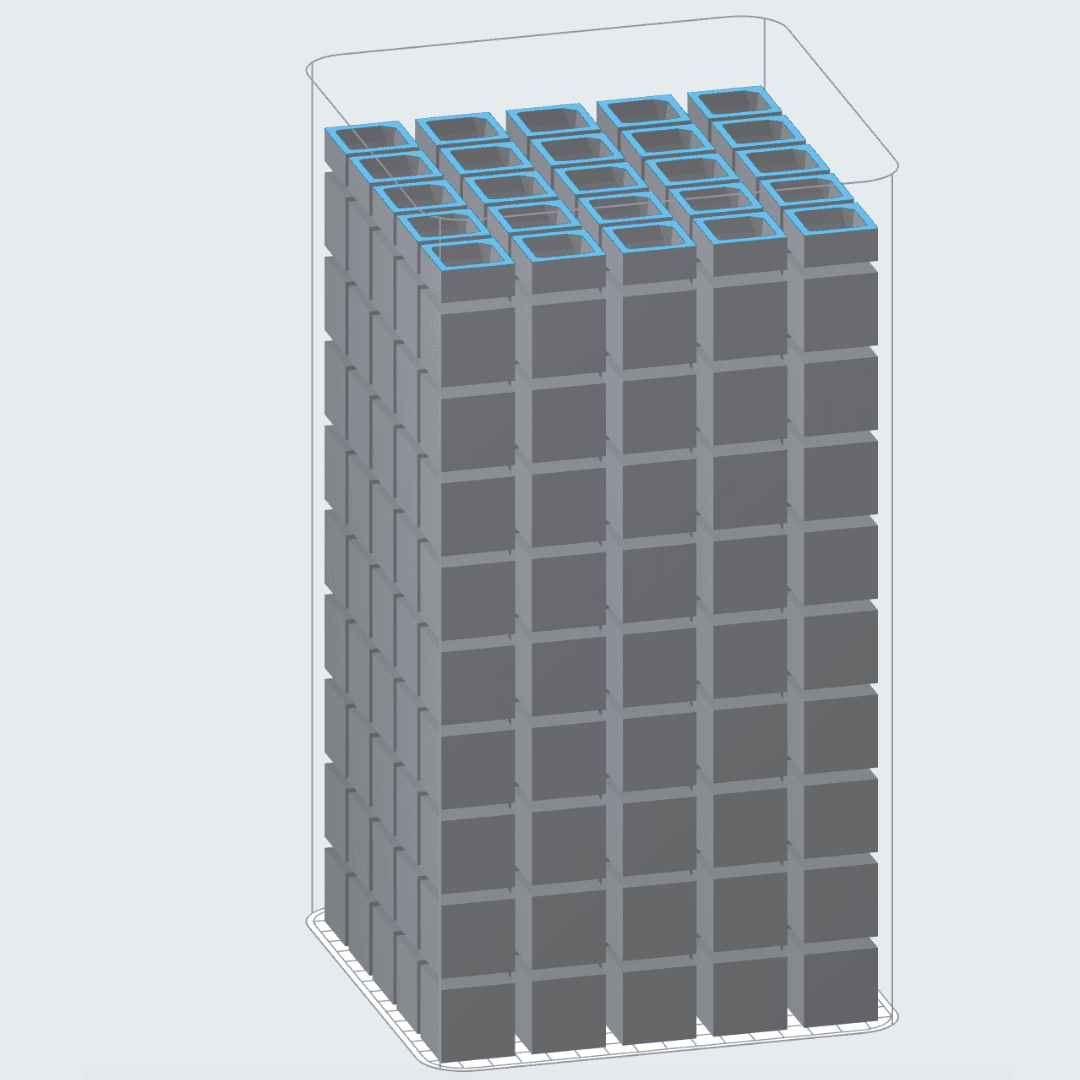

晶格

部件成本(99 美元/千克):0.50 美元(全部 250 个部件的成本为 125.816 美元)

部件成本(45 美元/千克):0.23 美元(全部 250 个部件的成本为 56.89 美元)

粉末总量:4.21kg*

烧结粉末:0.13kg

未烧结粉末:4.07kg

刷新率:30%

打包密度:3%

*虽然结合烧结粉末和未烧结粉末时,每种成型所占的体积相同,但由于烧结粉末的密度是未烧结粉末的两倍,所以每种粉末的总重量各不相同,相同体积下,打包密度越高,重量就越大。

尽管尝试让打包密度与刷新率相匹配(尽可能提高打包密度)可以提高粉末回收效率,从而降低部件成本,但从上述示例可以看出,晶格或中空部件更的单件成本显著降低。不过,这主要是由于整体粉末用量大幅减少所致。如果能对部件进行挖空或晶格化处理,或使用衍生式设计来创建高效的整体结构,就能有效降低单件成本(即便会降低打包密度)。

PreForm 同时提供 Hollow(挖空)选项和 Hole(孔)选项,因此在对模型进行挖空处理时,可以添加排水孔,以便将未烧结的粉末从中空部件中排出(以立方体部件为例进行示范,但实际应用中可能更复杂)。

电力消耗

美国企业的平均电价约为每千瓦时 (kWh) 0.16 美元。Fuse 1 和 Fuse 1+ 30W 打印机在进行 24 小时高打包密度部件打印时,耗电量约为 5kWh。Fuse Sift 运行 10 分钟耗电约 1kWh,Fuse Blast 完成两次 15 分钟的自动喷砂周期耗电约 1kWh,综合计算,完成一次打包密度约 30% 的 24 小时批量打印任务,总耗电量约 7kWh。这相当于每天消耗约 1.12 美元的电费。如果将这一成本分摊至单个部件,其占比往往可以忽略不计。

设备成本

大多数企业在计算单件成本时通常不考虑设备成本,这类支出往往计入资本性支出,而材料、电费和人工费则计入运营性支出。不过,仍有不少企业基于其单件成本(及其相较其他生产方式的节约效益)来计算投资回报率 (ROI)。在这种情况下,整套 Fuse 系列 SLS 生态圈的价格不到 6 万美元,与传统的 MJF 或 SLS 打印机等其他 3D 打印方案相比更加经济实惠,小型企业只需购买 2.5 万美元的打印机和 Fuse Depowdering Kit 即可投入生产。若需进一步提升产能,只需以 3999 美元的价格增配成型室,即可轻松实现全天候生产。

人工成本

人工成本因业务模式而异,但若需估算单次成型所需的人工成本,可参考以下标准。

- 文件准备和上传:10-20 分钟(重复打印生产构建时可缩短时间)

- 打印机准备:5 分钟

- 打印:0 分钟(无需动手操作)

- 打印机内冷却:0 分钟(无需动手操作)

- 转移到 Fuse Sift:1 分钟

- 取出前在 Fuse Sift 内冷却:0 分钟(无需动手操作)

- 提取(筛滤):10-20 分钟,具体取决于部件数量(使用 Fuse Blast 最多可缩短 80% 的筛滤时间)

- 转移到 Fuse Blast:1 分钟

- 喷砂:0 分钟(无需动手操作)

- 打印机维护:12 分钟

- Fuse Sift 维护:2 分钟

- Fuse Blast 维护:2 分钟

计算单件成本:生产场景

在以下生产场景中,我们将根据中等体积的制造工作流程计算单件成本,具体输入条件如下:

-

一名员工,工资为 40 美元/小时

-

整套 Fuse 系列 SLS 生态圈,额外配有两个成型室(65440 美元)

-

每周工作 5 天,全年工作 50 周

-

无人机制造,平均每周订单量为数百件

-

部件:由 Building Momentum 设计的无人机框架底座

-

一次性订购 200kg Nylon 12 Powder 的批量折扣为 30%,单价 65 美元/千克

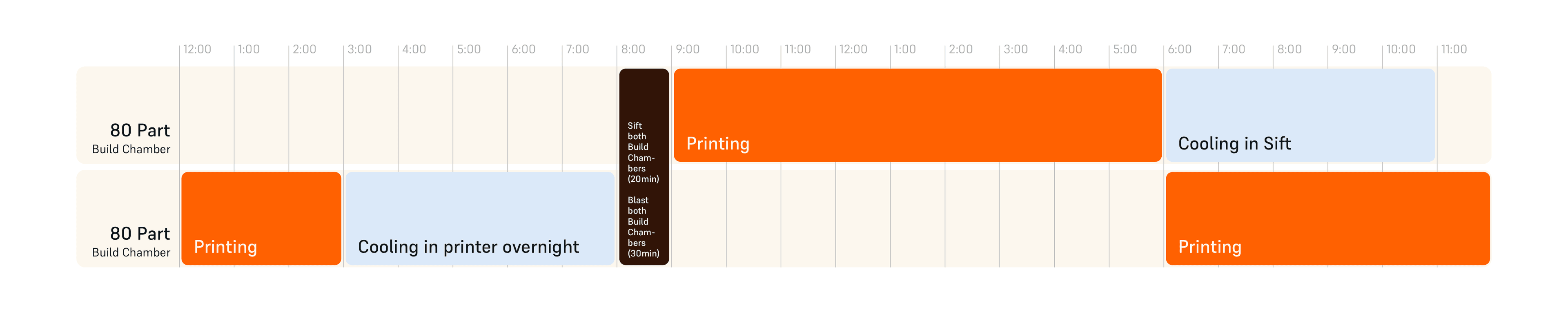

两组成型 + 三个成型室工作流程

成型详细信息:80 个部件

总打印时间:8 小时 47 分钟

冷却至 100°C:58 分钟

冷却至 ~ 50°C 的时间:6 小时

周期时间:15 小时 45 分钟

成型详细信息:40 个部件

总打印时间:5 小时 28 分钟

冷却至 100°C:58 分钟

冷却至 ~ 50°C 的时间:3 小时

周期时间:9 小时 26 分钟

设备摊销时间表:

设备成本(Fuse 1+ 30W 完整套装,额外配有 2 个成型室):65440 美元

工作日:250 天/年

摊销时间表:5 年

65440 美元/1500 个工作日 = 43.63 美元

43.63 美元/120 个部件 = 0.36 美元/天

打印机每天的摊销成本仅为 0.36 美元(按 5 年折旧计算)。虽然本例展示了接近 100% 利用率的理想情况(通过高效打包成型、每天两班打印以及数千个完全相同的部件实现),但即使利用率降低一半,打印机的摊销成本仍极具竞争力。

人工任务和时间

| 任务 | 时间 |

|---|---|

| 文件准备和上传 | 20 |

|

打印机准备(加载粉末、加载成型室) |

5 |

| 打印 | 0 |

| 打印机内冷却 | 0 |

| 转移到 Fuse Sift 完成冷却 | 5 |

| 在 Fuse Sift 中打开成型室 | 10 |

| 转移到 Fuse Blast,开始自动介质喷砂周期 | 5 |

| 维护打印机(每次打印前 6 分钟) | 12 |

| 维护 Fuse Sift(早晨使用前一次) | 2 |

| 维护 Fuse Blast(早晨使用前一次) | 2 |

**打印机维护包括对成型区域周围的所有碎屑进行真空清理、擦拭激光窗口、擦拭红外传感器锥体和清洁空气过滤器(建议每完成数次打印后处理)。

每个 24 小时生产周期的人工成本为 41.33 美元。每打印 120 个部件,单件成本需将 0.34 美元的人工成本计入材料成本。

含材料、人工和设备在内的单件总成本

材料:0.71 美元

设备摊销成本:0.36 美元

人工:0.34 美元

单件总成本:1.41 美元

内部 SLS:极具竞争力的单件成本优势

虽然材料功能性、表面光洁度、尺寸精度和机器稳定性都是选择生产方法时的重要考虑因素,但许多制造商最关心的还是成本问题。注射成型等传统生产方法在生产数万至数十万个部件时通常更具成本效益,若仅需要一到两个部件,外包给 3D 打印服务中心或许更合理。不过,随着 Fuse 系列等价格实惠、功能强大的 3D 打印机相继推出,企业完全可以在内部建立高效经济的生产体系。

采用 Fuse 系列可构建单件成本低于 1 美元的制造工作流程。以上述案例为例,仅需每日 1 小时的人工操作,不到 100 平方英尺的场地以及 65440 美元的设备投入,每周就可以生产近千个部件。本场景中使用的无人机框架底座部件成本仅需 1.41 美元,如果采用更优惠的粉末批量采购方案,成本还可进一步降低。

将 SLS 技术引入公司内部制造流程,既不需要复杂的设备调试,也无需巨额资金投入。如需获取定制化单件成本计算方案,请联系我们的团队。