Avance Design 是一家位于美国印第安纳州印第安纳波利斯的产品开发和工程咨询公司,在过去二十多年中一直在使用 3D 打印技术;随着各种新型 3D 打印材料的不断涌现,他们总是能发现全新的应用领域和机遇。

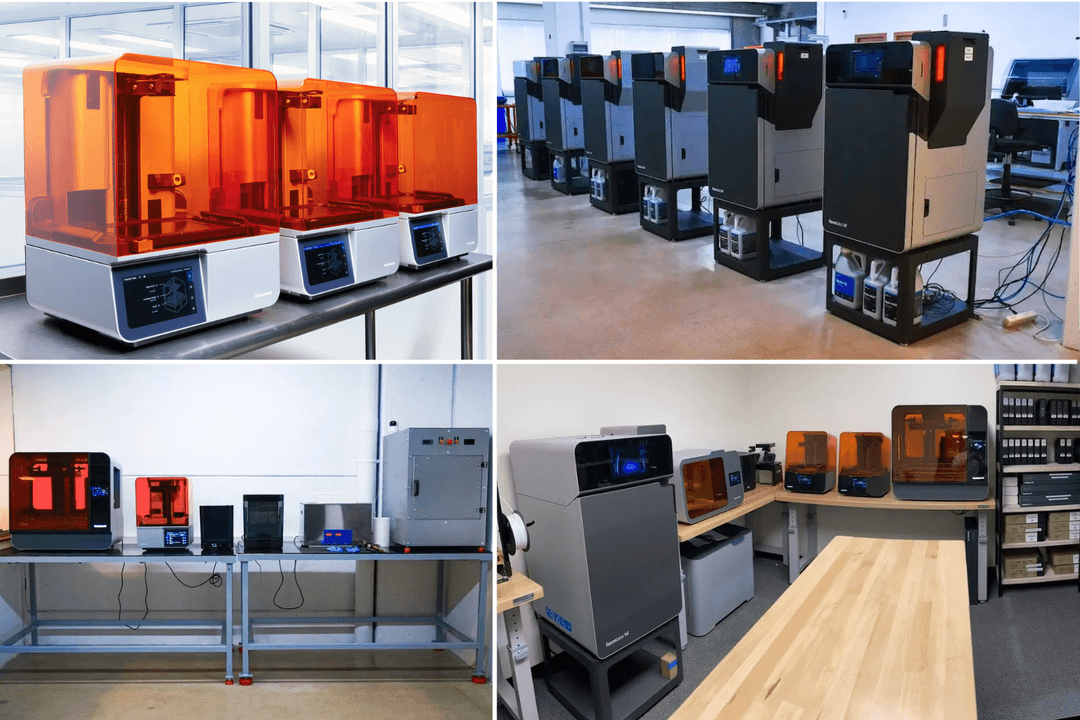

除了铸造、成型、机加工和 FDM 打印,Avance 还使用三台 Form 3+ 和两台 Form 3 SLA 打印机为医疗、机器人、建筑和电子行业开发产品。使用 Formlabs 的新材料 Flame Retardant Resin 之后,Avance 不仅缩短了开发周期,还减少了与生产 UL 94 等级部件相关的成本和人工操作。

Avance 负责人 Tony Parker 向我们介绍了 Flame Retardant Resin 如何将小批量生产、大规模定制生产以及面向客户的成功生产变为现实。

Flame Retardant Resin 如何为 Avance Design 开辟全新天地

了解如何使用 Flame Retardant Resin 结合 3D 打印技术轻松制造阻燃、耐热、刚性和抗蠕变部件,并将其长期应用于存在高温或点火源条件的室内和工业环境。

直接进行打印生产,将生产时间从三周缩短到一周

Avance Design 的客户之一是 Energy Access,这是一家为医疗、国防、重工业、安全和机器人行业的电子设备定制充电解决方案的制造商。为了与具有独特形状的定制设计电池相匹配,Energy Access 携手 Avance 团队合作设计充电解决方案。“我的工作是设计一个电池外壳,以便安全存放和固定充电解决方案,以及设计一个能够实现这种连接的容器”,Parker 说道。

对于 Avance 来说,设计和开发出能够与形状独特的特定设备集成的产品并非难事。而在试图将 3D 打印定制部件的材料特性与大规模生产成品和注射组件相匹配时,就会困难重重。

为了避免对环境造成不可见的危害,Energy Access 将旗下所有部件都通过 UL 94 认证视为全公司的标准,因此 Avance 需要为其提供能够与现有 Energy Access 产品无缝融合的部件。Parker 表示:“我们希望实现相同的材料性能,因为这样可以完善最终组装方法,而且更易于将这些机械性能集成到成品中。”

Avance 过去通常会使用聚氨酯铸造工艺来实现这些材料特性,其中包括强度、表面光洁度和 UL-94 等级阻燃性等等。Parker 会通过 3D 打印或机加工来制造模具模型,制作相应的硅胶模具,找到市面上能够买到的 UL 级聚氨酯并将其倒入硅胶模具中,然后取出铸造完成的聚氨酯部件并对其进行后处理。“每个部件的制造过程都会耗时数天,如果订单中包含了 20 个部件,那么大约需要花费三周的时间,”Parker 表示。

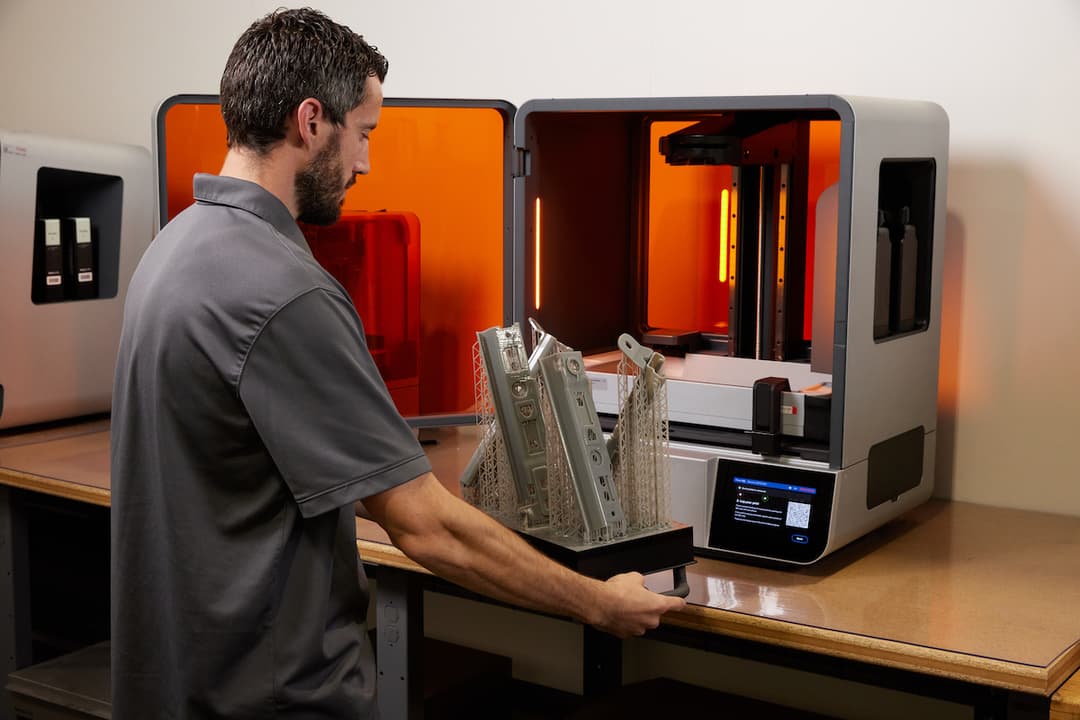

Formlabs Flame Retardant Resin 可以帮助 Parker 省去多个步骤,同时大幅加快从 CAD 设计到成品制造的过程。对此 Parker 说道:“直接使用 Flame Retardant Resin 和 3D 打印技术制造该部件,使我们能够将全部 20 个部件的生产时间缩短到一周。”

阻燃性外壳制造方法的比较

| 步骤 | 制作 20 个部件的周转时间 | 单件成本 | |

|---|---|---|---|

| SLA Flame Retardant Resin | 打印、清洗、固化、去除支撑、上漆 | 4-5 天 | 19.80 美元(材料成本 6.50 美元,人工成本 13.30 美元*) |

| FDM 丝材 | 打印、溶解支撑、清洁、打磨、填充、底漆、上漆 | 5-6 天 | 42 美元(材料成本 7 美元,人工成本 35 美元*) |

| 聚氨酯铸造 | 打印、清洗、固化、去除支撑、浇注硅胶模具、使用聚氨酯铸造、清洁、上漆 | 21 天 | 85 美元(模型、模具和尿烷成本 25 美元,人工成本 60 美元*) |

| 传统注射成型 | 外包模具加工和铸造 | 20-30 天 | 250 美元(模具制造成本 5000 美元,之后单件成本 0.50 美元*) |

*Labor costs are calculated at $80/hour.

表面光洁度和可加工性

精简工作流程会对 Parker 的开发过程有所影响,但还需要考虑其他一些因素,才能使该解决方案更加完善。毕竟,多年来 FDM 3D 打印技术已经衍生出了多种 UL 等级材料。此外,这些部件还必须具有优异的表面光洁度,而不存在使用 FDM 打印机打印时部件上的明显层线。“Flame Retardant Resin 所呈现出的表面质量让我印象深刻。使用该材料制造出来的部件就像是自带了一层底漆,而在经过打磨之后,这些部件的外观就会与涂了底漆别无二致。易于后处理和上漆,这对我们来说是一项非常实用的额外优势,”Parker 表示。

不仅如此,Avance 团队还必须确保这些部件能够用作大型整体装配的组件,这需要它们能够连接并固定带有螺纹的螺丝嵌件。Parker 说:“压入式嵌件具有特定的参数,而我们只是遵循了所需孔尺寸的建议,然后使用小型压力机填充了基本嵌件,这样就得到了性能优良的部件。这些部件使用起来完全没有问题,我们可以轻易将嵌件安装在这些打印好的部件中。”

这种易于集成的特性影响了后续的装配过程。Parker 可以依靠 Formlabs 打印部件通过 UL 测试,获得类似于电池充电器其他组件的表面光洁度和强度,并实现始终如一的螺纹紧固件集成效果。尽管 Flame Retardant Resin 部件是采用 3D 打印技术制作而成的,但仍然可以顺利集成到客户的装配方法中。“在 Energy Access 的案例中,他们之所以会那样兴奋,是因为他们之前对 FDM 或使用阻燃性材料的铸造解决方案并不了解。他们热衷于开发产品、更改现有方案以及在整个设计和制造过程中使用相同的材料,”Parker 表示。

能够获得真正可媲美热塑性塑料的 3D 打印部件,不仅表面处理出色、具有精细的特征细节,而且机械性能与模塑部件相似,可以为我们带来巨大的效益并大幅节省时间。凭借 Flame Retardant Resin,我们无需像采用其他方法时那样执行额外的工作,即可在完成 CAD 设计之后直接获得成品部件。

Tony Parker,Avance Design 负责人

利用多种材料进行生产

Avance Design 的项目并不仅限于使用 UL 等级的材料。每个项目都需要从讨论和分析客户最为重视的功能开始,而 Parker 通常可以使用 Formlabs 树脂来满足相应的要求。“无论何时,我们都会准备大约 20 到 30 个树脂盒,”他说。在最近的一个项目中,客户需要利用一种柔性材料来制造医疗训练模拟设备。Parker 使用 Flexible 80A Resin 设计了该设备中的多个部件。这些部件的性能很好,而且 Avance 使用 Form 3+ 打印机制作了 1000 多个部件,由此证明了小批量生产用例的可行性。

此外,建筑领域也为此类材料带来了应用机遇,企业需要小批量生产门组件等需要与室内风格和装饰相匹配的产品。Avance 则可以为客户提供与建筑物装饰和风格相匹配的定制电子产品外壳等物品。为了满足成品应用的强度和外形要求,同时避免产生成型或机加工成本,Parker 转而将 Form 3+ 和 Form 3 用于小批量成品应用。

期待新机遇

在引入又一种材料之后,Parker 对 Flame Retardant Resin 的应用前景感到信心百倍。“尽管人们已经习惯了铸造部件或采用 FDM 打印技术,但一旦他们目睹了这种树脂的强大特性,一些全新的应用领域就会随之出现。这种树脂可以帮助我们更加快速、经济地制造成品,”Parker 说道。

Parker 认为,复杂的铸造工艺阻碍了 Avance 的一些客户在医疗、工程或机器人应用领域使用 3D 打印技术。“相信一些客户在深思熟虑之后,会认为采取铸造工艺并不合算。但现在我们有了可以直接通过 3D 打印技术来满足相应行业要求的方法,而我很高兴能够发现这样的机遇,”Parker 表示。

如需了解 Flame Retardant Resin 的应用范围,请访问产品页面或联系我们的销售团队,共同讨论您的独特应用。