若谈到近年来的制造业,3D打印、3D打印机、三维打印、快速成型、快速制造、数字化制造等等都是几大热词。作为支持概念建模的理想工具,3D 打印机提供了无与伦比的周转时间,将计算机文件转换为实体原型,使设计师可以快速测试更多的概念。一般来说,原型制造与设计3D打印具有以下四种类型和不同的特点:

一、外观性原型

外观性原型可以在抽象层次上代表产品,但与成品相比可能会缺少许多功能。此类原型的用途是帮助设计师更好地了解产品的外观以及用户与之交互的方式。在设计与工程人员花费大量时间来全面打造产品的各项功能与特性之前,可以使用外观性原型来验证产品的人体工程学特征、用户界面以及整体用户体验。

外观性原型的开发工作通常要先从草图、泡沫或粘土模型开始,然后再进入 CAD 建模阶段。随着设计周期从一个迭代推进到下一个迭代,原型制造工作需要在数字渲染与实体模型之间反复切换。

当设计方案敲定后,工业设计团队的目标就将是利用他们为产品指定的实际颜色、材料和表面处理 (CMF),制造出与产品相似度极高的外观性原型。

二、功能性原型

在进行工业设计的同时,工程团队也会着手制作另一组原型,用于测试、迭代和改进产品中的机械、电气和热力系统。此类功能性原型的外观可能会与产品有所不同,但其中却包含了开发和测试工作所涉及的各项核心技术和功能。

通常而言,在集成到同一个产品原型当中之前,这些关键核心功能的开发和测试工作都将分别在单独的子单元中完成。这种子系统式的工作方法能够有效分离各个变量,使不同的团队更容易区分各自的职责,并能够在将产品的所有元素融为一体之前从更微观的层面上确保所有元素的可靠性。

三、工程原型

工程原型的制造过程充满了设计理念与工程原理的碰撞,其目的是打造出商品的可行版本,即所谓的可制造性设计 (DFM)。此类原型可供选定的先导型用户群体执行基于实验室的用户测试,以便在后续阶段将生产意图传达给模具专家;并可在第一次销售会议中充当演示工具。

在这一阶段,细节变得越发重要。3D 打印技术使工程师能够创建高度保真的原型,准确地展现成品。这使得在投资昂贵的工具并投入生产之前能够更容易地验证设计、拟合度、功能和可制造性,而此时进行更改的时间成本和费用成本也越来越高。

先进的 3D 打印材料可以与传统制造工艺(如注射成型)所生产部件的外观、手感和材料特性紧密匹配。各种材料可以模拟细节纹理丰富的部件,含有包含触感柔软、光滑且低摩擦的表面、刚性坚固的外壳或透明的组件。3D 打印部件可以通过打磨、抛光、涂色、或电镀等进行二次加工,以复制部件的所有视觉属性,也可以通过螺纹连接创建具有多种部件和材料的装配。

工程原型需要进行广泛的功能和可用行性测试,以了解部件或装配件在受到应力和现场使用条件的影响时的运转情况。3D 打印则能够为打造可承受热应力、化学应力和机械应力的高性能原型提供工程塑料。

四、验证测试与制造

通过快速成型,工程师可以创建小批量生产,定制一次性解决方案,以及用于工程、设计和产品验证测试(EVT、DVT 和 PVT)构建的子组件,以测试可制造性。

在考虑实际制造过程时,3D 打印更易于测试工差,并在进入批量生产之前进行全面的内部和现场测试。

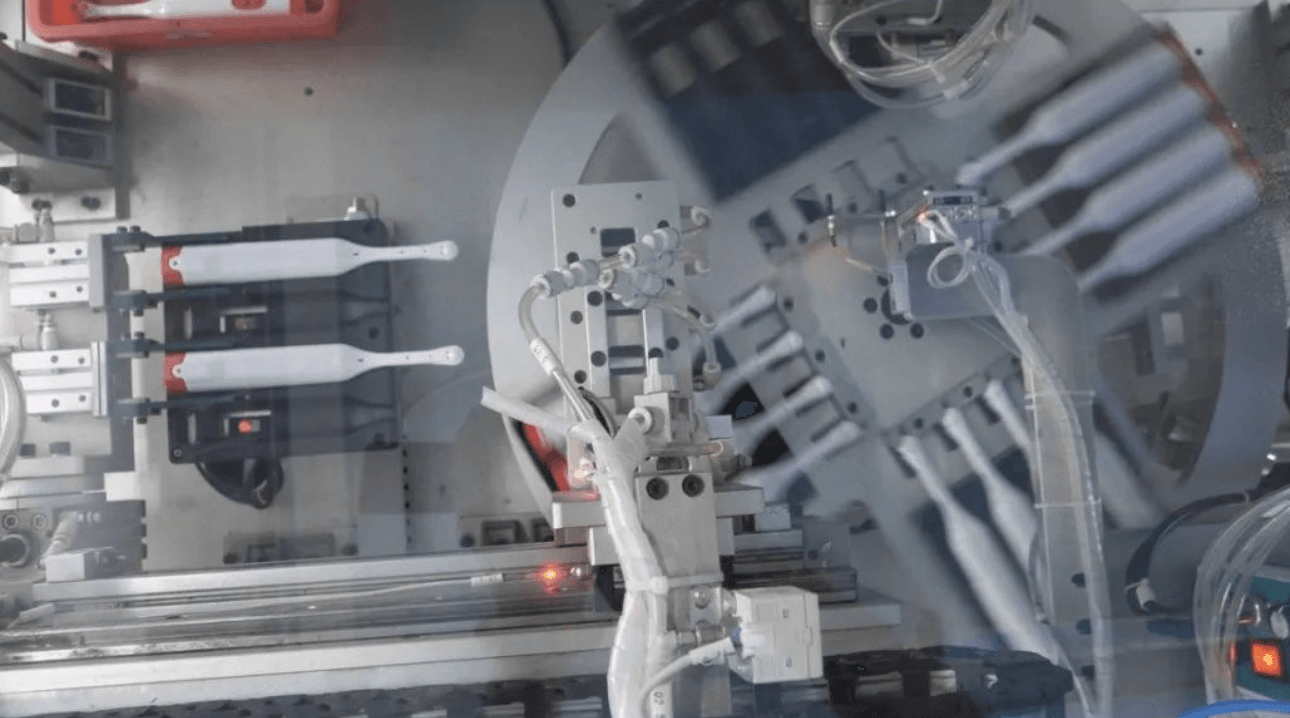

3D 打印快速制模技术还可与注射成型、热成型或硅胶成型等传统制造工艺相结合,并通过提高这些工艺的灵活性、敏捷性、可扩展性和成本效益来改进生产流程。该技术还为创建定制测试夹具和固定装置提供了有效的解决方案,通过收集一致的数据来简化功能测试和认证。

有了 3D 打印,设计不必止步于生产开始时。快速成型使设计师和工程师可以不断改进产品,通过夹具和固定装置快速有效地解决生产线上的问题,以强化装配或 QA 过程。