增材制造(或 3D 打印)能够在产品开发过程中降低成本、节省时间并打破制造工艺的限制。从快速原型制造中的概念模型和功能性原型到夹具、固定装置,甚至制造工艺中的最终使用部件,3D 打印技术能够为各类应用提供多种多样的解决方案。

过去几年来,高分辨率 3D 打印机比以往更加经济实惠、易于使用并且稳定可靠。因此,现在更多的企业有机会使用 3D 打印技术,但在各种竞品 3D 打印解决方案之间很难做出抉择。

哪种技术适用于您的特定应用?可以使用哪些材料?需要通过哪些设备或培训上手?成本和投资回报如何?

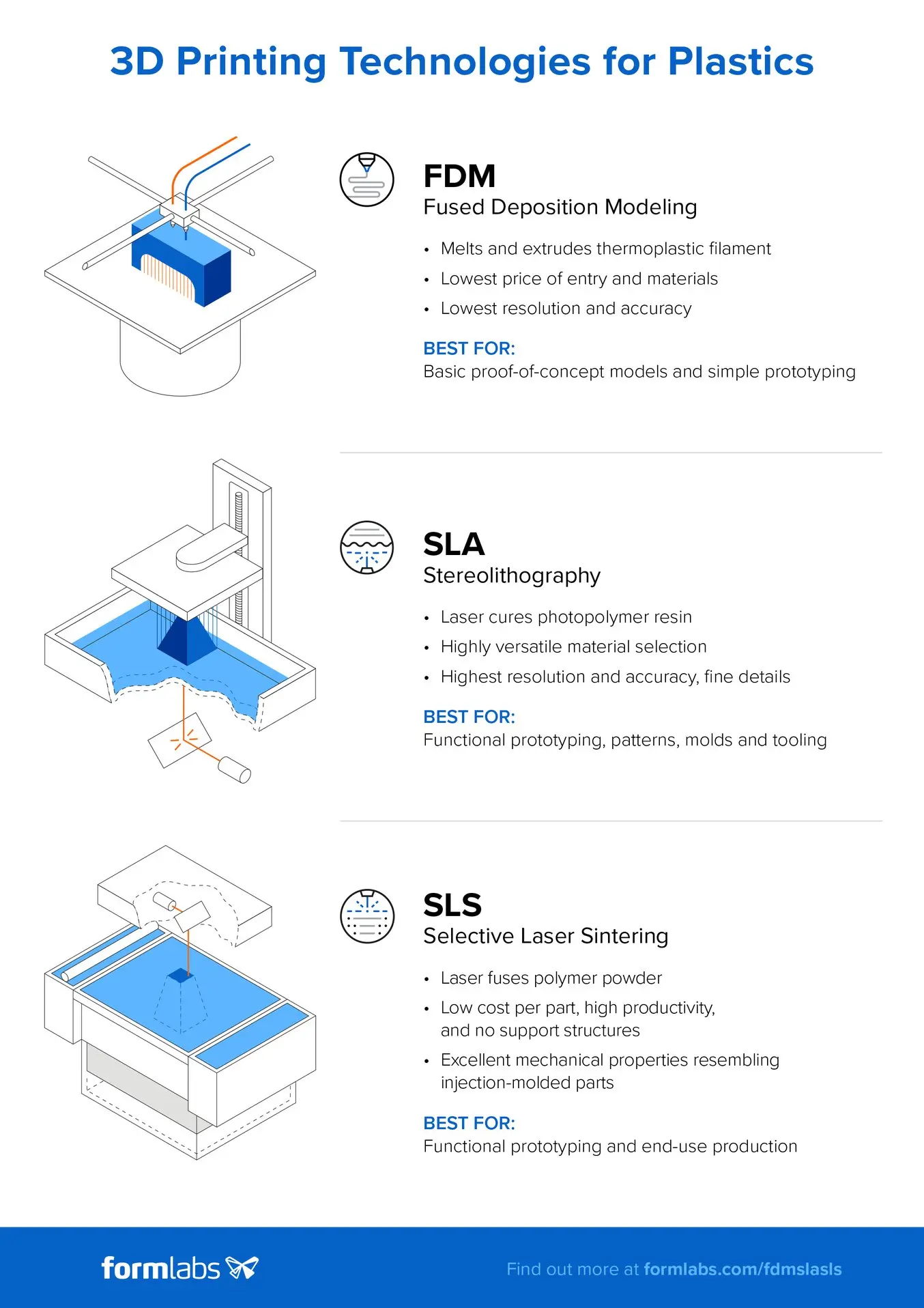

本文将详细介绍目前最成熟的三种塑料 3D 打印工艺:熔融沉积成型 (Fused Deposition Modeling, FDM)、立体光固化 (Stereolithography, SLA) 和选择性激光烧结 (Selective Laser Sintering, SLS) 。

想要在 FDM 和 SLA 3D 之间做出抉择吗?请查看我们的 FDM 与 SLA 深度对比。

点击此处下载该信息图的高分辨率版本。

熔融沉积成型 (FDM)

熔融沉积成型 (FDM) 也称熔丝制造 (Fused Filament Fabrication, FFF),是消费者群体中使用最广泛的 3D 打印形式,业余级 3D 打印机的出现加速了该技术的发展进程。FDM 3D 打印机通过熔化并挤出热塑性长丝使部件成型,而打印机喷嘴会将热塑性长丝逐层沉积在成型区域。

FDM 使用一系列标准的热塑性塑料,如 ABS、PLA 及其各种混合材料。该技术非常适用于基本的概念验证模型,以及快速且低成本的简单部件原型制造,例如通常来说需要加工的部件。

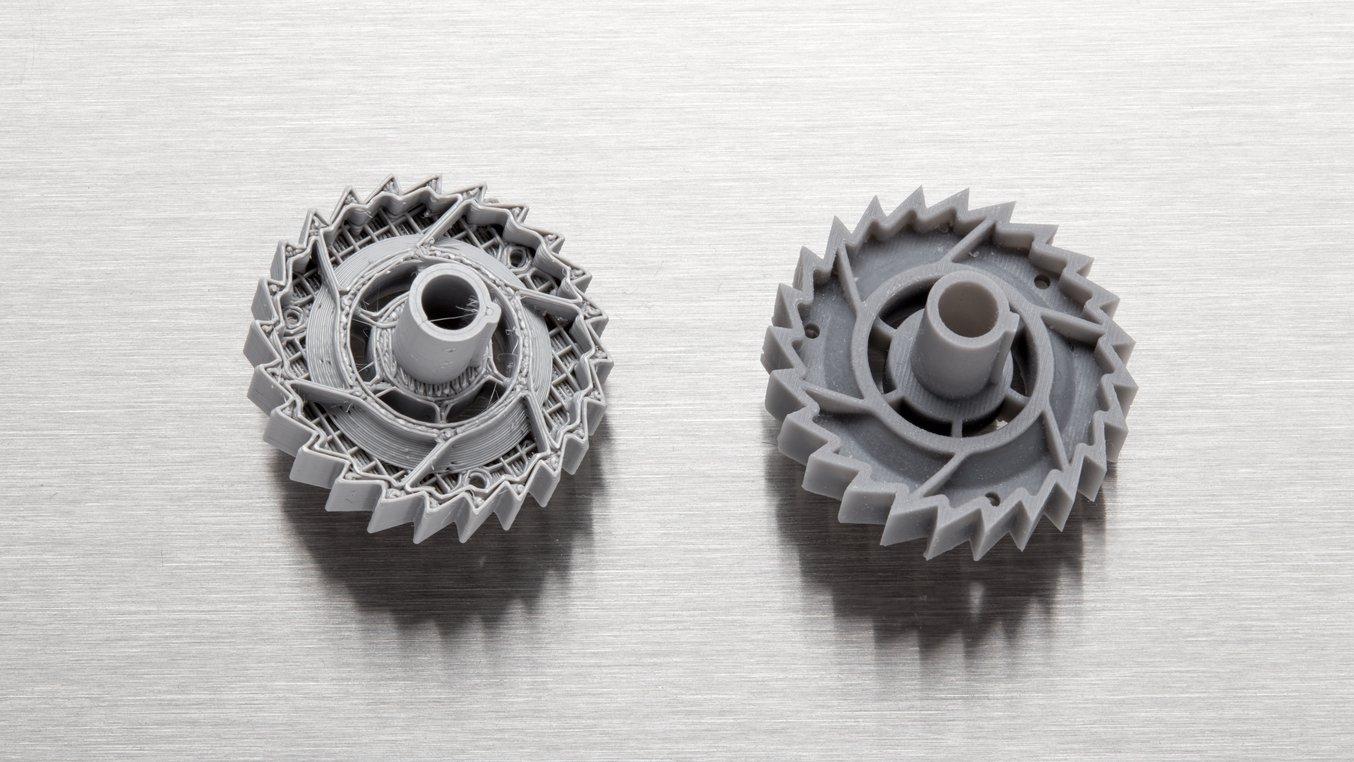

FDM 部件往往具有清晰可见的打印层线,并且呈现的复杂特征并不准确。此示例部件由 Stratasys uPrint 工业级 FDM 3D 打印机(机器起售价为 15900 美元)打印而成,带有可溶性支撑。

与 SLA 或 SLS 相比,FDM 的分辨率和精度都要更低,不是打印复杂设计或具有精细特征的部件的最佳选择。通过化学和机械抛光工艺可提高表面处理质量。工业级 FDM 3D 打印机使用可溶性支撑来减轻其中一些问题造成的影响,并提供种类更丰富的工程热塑性塑料,但价格过高。

与 SLA 打印机(右)相比,FDM 打印机不擅长处理复杂设计或具有精细特征的部件(左)。

立体光固化 (SLA)

立体光固化是世界上首款 3D 打印技术,诞生于 20 世纪 80 年代,至今仍是最受专业人士欢迎的技术之一。SLA 树脂 3D 打印机使用激光将液态树脂固化成硬化塑料,这一过程称为光聚合。

了解立体光固化的工作原理。

与其他所有塑料 3D 打印技术打印的部件相比,SLA 3D 打印部件具有最高的分辨率和精度、最清晰的细节和最高的表面光洁度,但 SLA 的主要优势在于其多功能性。材料制造商研发了创新的 SLA 树脂配方,具有广泛的光学、机械和热性能,可匹配标准、工程和工业热塑性塑料。树脂 3D 打印也提供了种类最为丰富的生物相容性材料。

SLA 部件具有锋利的边缘、光滑的表面光洁度和极少的可见层线。此示例部件由 Formlabs Form 3+ 桌面级 SLA 3D 打印机(机器起售价为 2499 美元)打印而成。

对于要求严格公差和光滑表面的高度精细原型以及功能性部件(如模具、模型和成品部件)来说,SLA 3D 打印是理想的选择。SLA 打印广泛应用于工程及产品设计、制造、牙科、医疗、珠宝、模型制作和教育等各类行业。

桌面级立体光固化 (SLA) 3D 打印介绍

您是否在寻找一台 3D 打印机以制造高分辨率的 3D 模型?下载我们的白皮书以了解 SLA 打印的工作原理,以及为什么 SLA 打印是可创建具有完美细节模型的最热门 3D 打印工艺。

选择性激光烧结 (SLS)

选择性激光烧结是工业应用中最为常用的增材制造技术,因其能够生产坚固的功能性部件而受到不同行业工程师和制造商的信赖。

了解选择性激光烧结的工作原理。

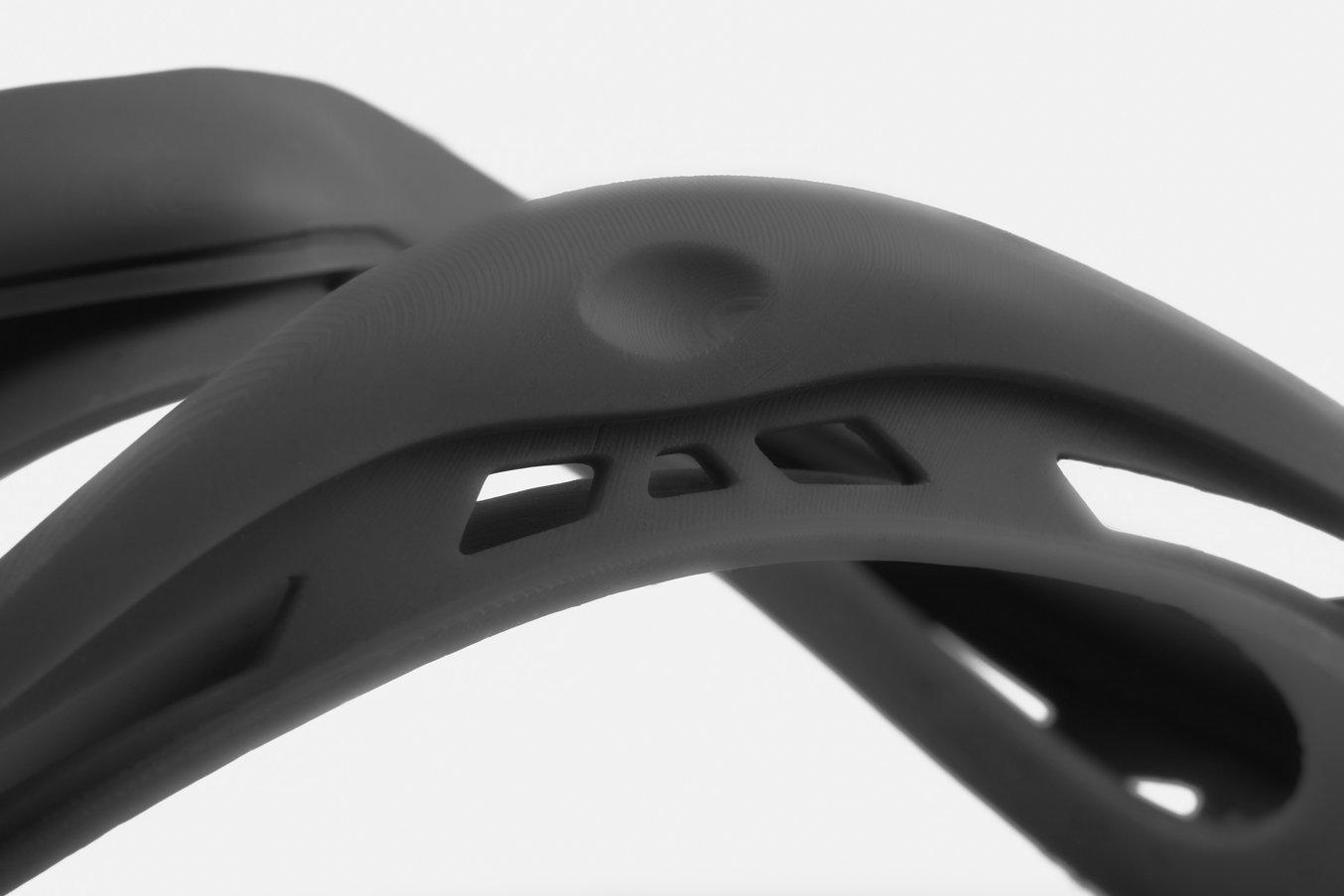

SLS 3D 打印机使用高功率激光来熔合小颗粒的聚合物粉末。未熔合的粉末在打印过程中支撑部件,所以不再需要使用专门的支撑结构。这使得 SLS 适用于构造内部特征、倒凹、薄壁和凹入特征等复杂几何形状。使用 SLS 打印技术制造的部件具有优良的机械特性,强度类似于注射成型部件。

SLS 部件的表面略有颗粒感,但几乎没有明显的层线。此示例部件由 Formlabs Fuse 系列立式 SLS 3D 打印机(机器起售价为 24999 美元)打印而成。

选择性激光烧结最常用的材料是尼龙,广受用户欢迎,是一种具有优异机械性能的工程热塑性塑料。尼龙重量轻、强度高、柔韧性好,而且耐冲击、耐化学腐蚀、耐高温、抗紫外线、防水、防尘。其他热门 SLS 3D 打印材料还包括聚丙烯 (PP) 和柔性聚氨酯。

由于单件成本低、产率高且材料成熟,SLS 成为工程师进行功能性原型制造时的热门选择,也是有限生产或过渡生产中注射成型的一种经济高效的替代方案。

选择性激光烧结 (SLS) 3D 打印技术介绍

您是否正在寻找一台 3D 打印机来制造坚固的功能性部件?下载我们的白皮书,了解 SLS 打印技术的工作原理以及为什么这种 3D 打印工艺适用于功能性原型制造和成品生产。

比较 FDM、SLA 和 SLS 3D 打印技术

每种 3D 打印技术都有自己的优势、劣势和要求,适用于不同的应用和业务。下表总结了一些关键特征和考量因素。

| 熔融沉积成型 (FDM) | 立体光固化 (SLA) | 选择性激光烧结 (SLS) | |

|---|---|---|---|

| 分辨率 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 精确度 | ★★★★☆ | ★★★★★ | ★★★★★ |

| 表面光洁度 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 产量 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 设计复杂度 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 易用性 | ★★★★★ | ★★★★★ | ★★★★☆ |

| 优点 | 低成本消费机器和材料 轻松快速制造小型简单部件 | 高价值 高精度 表面光滑 快速打印 适用于多种功能性应用 | 坚固的功能性部件 设计自由度高 无需支撑结构 |

| 不足 | 低精度 细节差 设计兼容性有限 | 不能长期接触紫外线 | 表面粗糙 材料选择受限 |

| 应用 | 低成本快速原型制造 基本的概念验证模型 | 功能性原型制造 模型、模具和工具 牙科应用 珠宝原型制造和铸造 模型制作 | 功能性原型制造 短期、过渡式或定制制造 |

| 打印体积 | 最高 300 × 300 × 600mm(桌面和立式 3D 打印机) | 最高 300 × 335 × 200mm(桌面级和立式 3D 打印机) | 最高 165 × 165 × 300mm(工业级立式 3D 打印机) |

| 材料 | 标准的热塑性塑料,如 ABS、PLA 及其各种混合材料。 | 各种树脂(热固性塑料)。标准树脂、工程树脂(类 ABS、类 PP、柔性、耐热)、可浇铸树脂、牙科树脂和医用树脂(生物相容性树脂)。纯硅胶和陶瓷。 | 工程热塑性塑料。Nylon 11 Powder、Nylon 12 Powder、玻璃或碳填充尼龙复合材料、聚丙烯、TPU(弹性体)。 |

| 培训 | 针对成型设置、机器运行和表面处理的小规模培训;中等规模的维护培训。 | 即插即用。针对成型设置、维护、机器运行和表面处理的小规模培训。 | 针对成型设置、维护、机器运行和表面处理的中等规模培训。 |

| 设施需求 | 空调环境或为桌面级打印机专门定制的通风环境。 | 桌面级打印机适用于办公环境。 | 对立式系统有中等空间要求的车间环境。 |

| 辅助设备 | 用于配备可溶性支撑的打印机的支撑去除系统(可选择自动化模式)、表面处理工具。 | 清洗站和后固化站(可选择自动化模式)、表面处理工具。 | 用于部件清洁和材料回收的后处理站。 |

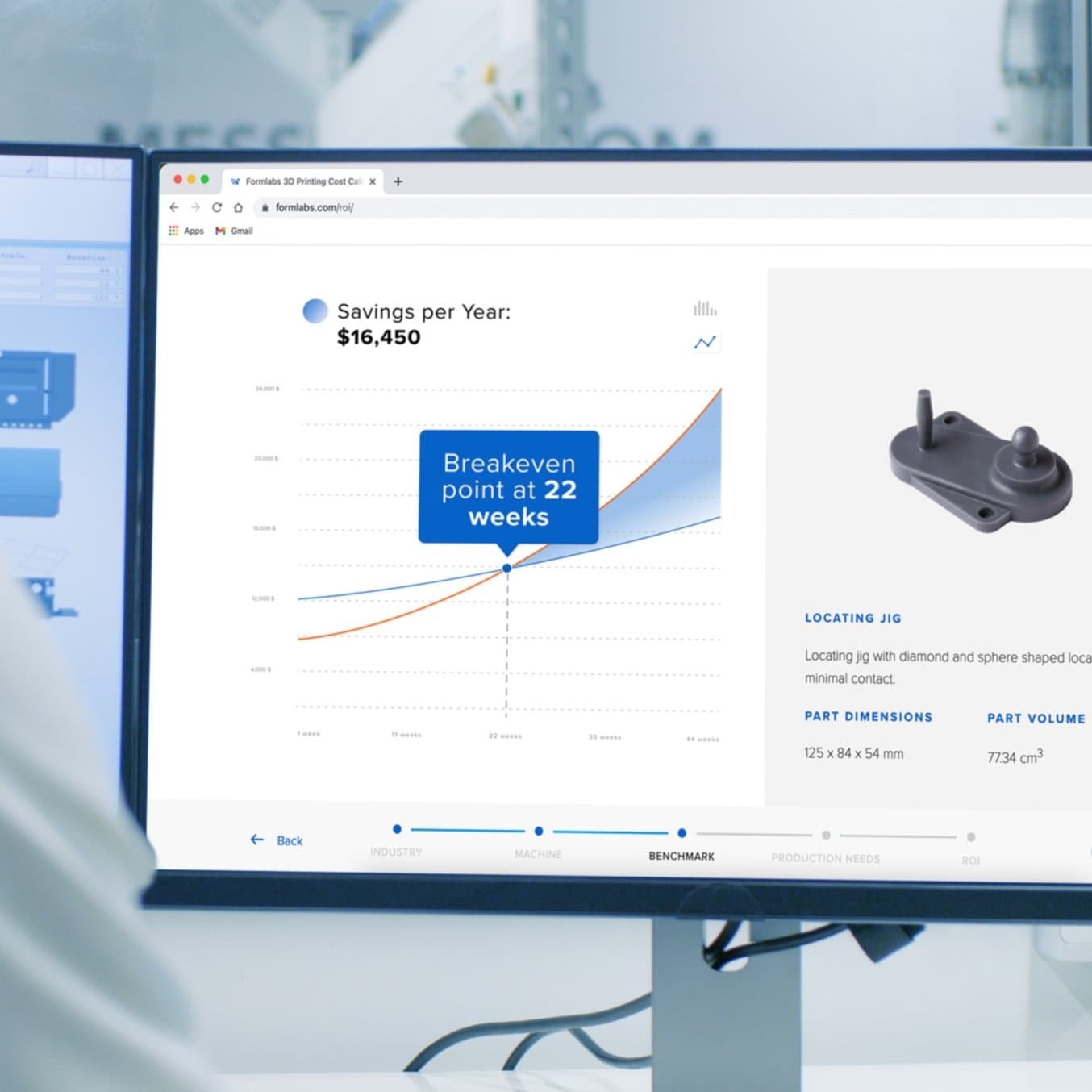

FDM、SLA 和 SLS 技术的 3D 打印成本与投资回报

您最终选择的技术应该是对您的业务最有助益的技术。3D 打印机的费用近年来已大幅下降,如今,这三种技术均采用经济实惠的紧凑型系统。

计算 3D 打印成本不光要考虑前期设备成本。3D 打印材料和人工成本都会显著影响单件成本,具体情况取决于您的应用与生产需求。

下表为各种技术的详细信息:

| 熔融沉积成型 (FDM) | 立体光固化 (SLA) | 选择性激光烧结 (SLS) | |

|---|---|---|---|

| 设备成本 | 经济型打印机和 3D 打印机套件的起售价为几百美元。质量更高的中端桌面级打印机的起售价约为 2000 美元,工业系统的起售价为 15000 美元。 | 专业桌面级打印机的起售价为 2499 美元,大幅面立式打印机的起售价为 8999 美元,大型工业打印机的起售价为 8 万美元。 | 立式工业系统的起售价为 24999 美元,传统工业打印机的起售价为 10 万美元。 |

| 材料成本 | 大多数标准和工程长丝成本为 50-150 美元/千克,支撑材料成本为 100-200 美元/千克。 | 大多数标准和工程树脂成本为 149-200 美元/升。 | 尼龙成本为 100 美元/千克。SLS 打印部件不需要支撑结构,而未熔合的粉末可以重复利用以降低材料成本。 |

| 人工需求 | 手动去除支撑(对于配备可溶性支撑的工业系统,大部分支撑可自动去除)。为了获得高质量的表面光洁度,需要进行长时间的后处理。 | 清洗和后固化(大部分流程均实现自动化)进行简单的后处理以去除支撑痕迹。 | 进行简单的清洁以去除多余的粉末。 |

计算节省的时间和成本

请试用交互式 ROI 工具,以便亲身感受使用 Formlabs 3D 打印机进行 3D 打印能够节省的大量时间和成本。

详细了解 3D 打印

使用 FDM、SLA 和 SLS(从左到右)技术打印的滑雪护目镜镜架原型。

我们希望本文能够帮助您寻找适合您应用的最佳 3D 打印技术。

请访问我们的其他资源以掌握 3D 打印的复杂知识,并深入探索每种技术,了解有关特定 3D 打印系统的更多信息。