有些组件虽然不可或缺,但往往不为人所知:装配线的输送辊、过山车的制动片,以及将战斗机固定在适当位置的轮挡……聚氨酯部件对整个系统的运行至关重要,尽管在我们看到一个产品时,首先想到的可能不是这种材料。为使聚氨酯部件在大型装配件中顺畅运行,在设计时就必须优化材料使用、严格控制公差、延长承载或变形时间。

美国伊利诺斯州的聚氨酯制造商 Kastalon 数十年来一直致力于解决问题,生产了数以千计的定制聚氨酯部件,以满足各种不同的要求。产品工程师 Brian Baer 向我们讲述了 Form 3L 大幅面立体光固化 (Stereolithography, SLA) 打印机如何为模具制作、制造辅助工具以及新产品研发带来新机遇。

“能够利用 3D 打印制造全新模具,对于微小改动和调整来说是极大的优势。对我们而言,能够实现 +/- .005 的公差也很重要。我们已经突破了自己的极限,而且产量也在稳步增长。”

Brian Baer,工程师

Kastalon 将 3D 打印与传统加工相结合

Kastalon 设计并制造了数百个定制模具,用于生产成千上万个聚氨酯部件。传统上,在客户提交成品部件请求后,Kastalon 的团队就会先评估部件的成型可行性,然后再使用铝或钢加工模具。

在过去,加工费用高昂且流程复杂,有时会迫使 Kastalon 像许多塑料制造商一样,拒绝接受过于复杂的成型部件订单或成本效益不高的小批量和原型制造。具有太多互锁特征、微小通道或销钉的模具往往设计、加工效率低下,有时甚至需要彻底返工。尽管如此,拒绝业务并非易事。由于 Baer 曾在学校接触过各种 3D 打印技术,他开始研究制造模具的其他方法。

多年前对 3D 打印技术的尝试让团队中的一些人对这项技术并不看好,因此 Baer 在研究中提出了具体的要求。他们需要一台能处理 +/- .005 英寸公差的机器、能承受 180-300°F 成型温度的材料,以及价格合理的系统。

“直到发现了 Formlabs 并目睹了各式各样的耐高温材料都可以满足非常具体的要求,我才意识到这种打印机实际上可以应用于我们所制作的[任何]产品中。”

Brian Baer,工程师

2022 年末,Form 3L 运送到了 Kastalon 的办公室,但需要经过一些测试才能让所有人都接受它。起初,同事们对材料和公差持怀疑态度,直到 Baer 打印了几个测试件。“我为机械车间打印了部件,然后他们进行了 RA 表面粗糙度测试。结果与我交给车间经理的规格相符,而且部件非常光滑,这给他留下了深刻印象,”Baer 说。

Baer 表示,目前机械车间经理是第一个把部件送到他这里来进行 3D 打印而非加工的人。“当我们遇到可以使用 3D 打印技术的任务时,他是最先提议的人。机械车间已经疲于应对各种大型项目,如果有任何可以打印的小部件,他都希望由我们制造,以便为他留出更多的带宽,”Baer 说道。

几何形状、测试和运营方面的新机遇

3D 打印为聚氨酯部件的成型提供了新的可能性。Kastalon 的工程团队可以尝试实现金属模具无法完成的新设计特征和几何形状,或者对设计进行微小改动,而不必担心浪费加工模具。该团队能够信心满满地提出新设计,因为他们能够进行大量测试和迭代,而不必担心微小改动会使机械车间陷入困境。

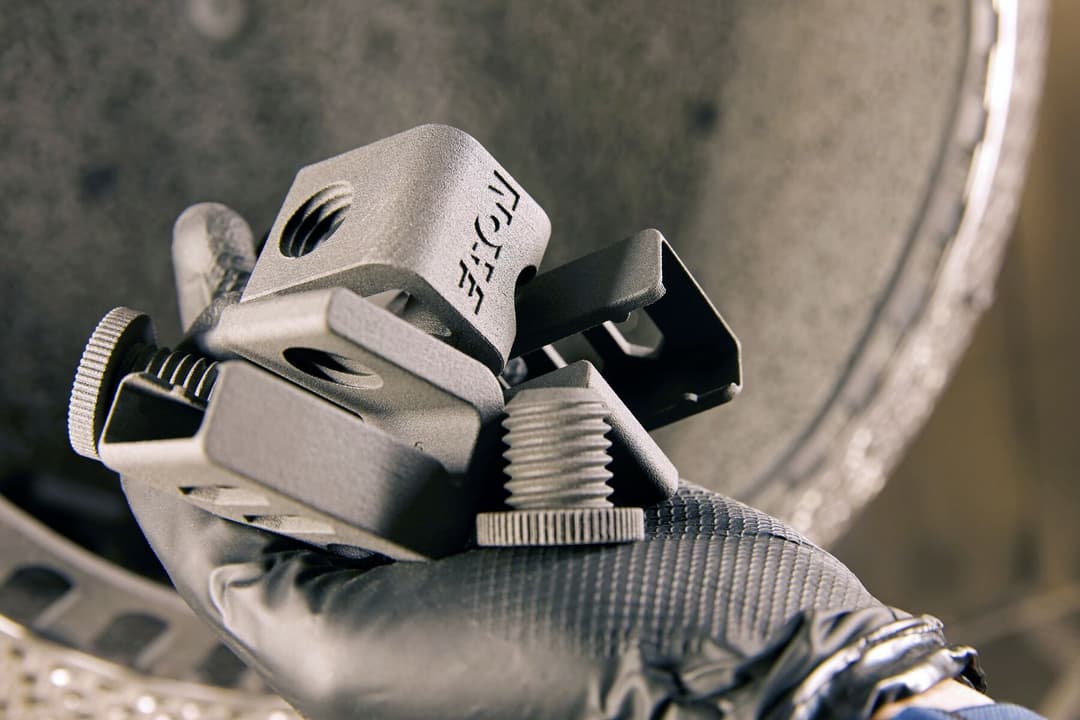

带卷直头装置夹钳模具:通过 3D 打印实现

Kastalon 不得已拒绝了一位客户的要求,因为该客户需要制作从顶面偏移 24 个盲孔的部件,这种模具的加工难度实在过大。

使用 Form 3L 和 High Temp Resin,Baer 能够在一天内打印并铸造成品聚氨酯部件(右)。

在 Form 3L 到货之前,Kastalon 团队不得不告诉一位客户,他们无法接受带卷直头装置夹钳模具部件的订单。虽然经过反复试验后,方案可能具备可行性,但由 24 个高销组成的阵列并未完全贯通,且彼此之间间隙为 0.03125 英寸。

如此微小的间隙,以及每个孔都是盲孔且末端偏离顶面,意味着这个部件需要使用非常精细的长切割机进行极其困难的加工。另一种方法是单独加工每个销钉,然后将它们固定并正确对准,但销钉的直径只有 0.104 英寸,这并非易事。

在对这些不同的加工工艺进行评估后,团队不得不拒绝此订单。Baer 说:“我们花费了很长时间来讨论可行性,对客户说‘不’是一项重大决定。”

几周后,Form 3L 到货,在半天内 Baer 就设计并打印出了模具,从而展示了 3D 打印复杂几何形状的商业案例。材料成本仅 30 多美元,而设计则花费了大约两个小时。“每个人都立刻对 3D 打印刮目相看。这让我们工厂的很多人大开眼界,他们说,‘我们有能力接受更多的订单了’,”Baer 说。

防挤压轮

这些轮子模具(左、上、下)和轮子(右)用于在超载情况下均匀变形,泪珠状开孔可均匀分布重量,以免轮子压坏产品。

因存在微小特征而导致模具难以加工时,Form 3L 便会大显身手。这些小型防挤压轮用于将软质产品(如纸板包装)固定在输送系统上,用来代替弹簧组件-轮子本身可以均匀变形,从而轻轻固定纸板,而不是由弹簧臂对纸板施加压力。

然而,轮子模具中用于成型泪珠状开孔的“鳍”之间的间隙非常小,使用模具几乎无法制造。

轮宽 2 英寸,鳍片之间的壁厚为 0.125 英寸。“2 英寸深,间隙为 0.125 英寸也许可行,但如果将此类设计发给机械师,他们会很恼火,”Baer 说道。

除了加工难度之外,多件式铝制模具还会导致装配过程更加复杂。这就需要权衡利弊:如果将模具与鳍片加工为一个整体(如上图所示)会大幅提高机械师在加工间隙时的工作难度;如果将所有的鳍片单独加工,然后组装成一个整体,这就意味着要进行更多的设置和小部件组装,从而增加机械车间的人力和工作量。

3D 打印则成为了合理的解决方案,Baer 在 SolidWorks 中轻松设计了一个带有可拆卸轴承的两件式模具,然后在 Form 3L 中使用 High Temp Resin 和 Rigid 10K Resin 进行打印。使用 Rigid 10K Resin,该团队为客户铸造了 25 个轮子,成本远低于加工模具。Baer 说:“我们生产了许多变体和款式的小型轮,在使用 Form 3L 之前,我们无法做到这一点,因为这对我们来说并不划算。”

| 机加工 | 3D 打印 | |

|---|---|---|

| 组件数量 | 21 | 3 |

| 设计时间 | 7 小时 | 3 小时 |

| 设置时间 | 5 小时 | - |

| 运行时间 | 35 小时 | 12 小时 |

| 总耗时 | 47 小时 | 15 小时 |

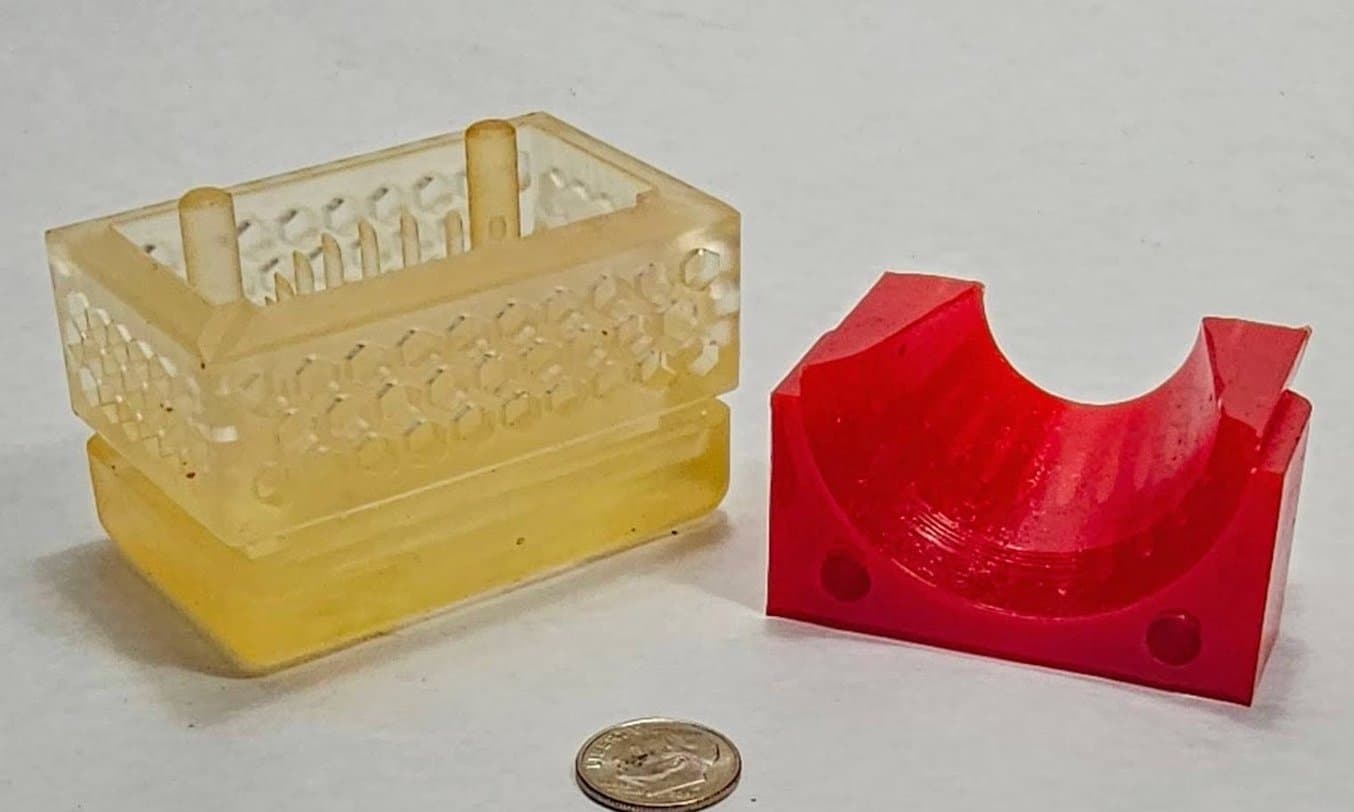

大型弹簧的内部测试模型

在过去,诸如此类红色弹簧聚氨酯部件均使用大型铝模铸造。

这些铝制模具(有时甚至是钢制模具)的加工成本高且十分耗时。

休斯顿太空人棒球场有一个用于应对恶劣天气的可伸缩穹顶,Kastalon 负责制造弹簧,以使穹顶即使在飓风来袭的情况下也能保持张紧并正常运行。

在制造体育场大小的弹簧所需的模具之前,Kastalon 团队使用缩小版对设计和材料进行了大量测试。对设计稍作改动,并用不同的几何形状和聚氨酯配方对弹簧刚度的变化进行测试,确保其最终产品经优化后可承受长时间的高强度应力。

然而,尽管比例有所变化,但每个铝制模具的成本仍然很高,尤其是在仅用于内部测试的情况下。现在,借助 Form 3L,该团队能够以更低的成本测试多种不同的弹簧设计,而且不会占用机械车间的带宽。

这些模具(左侧为 High Temp Resin 制造)和浇铸聚氨酯弹簧(右侧橙色部件)均为原型,并具有用于复制堆叠的碟形弹簧的几何形状。

3D 打印技术使 Baer 及其团队能够尝试新的几何形状和设计,而不增加机械车间的工作量。

Baer 说:“我们现在可以打印和测试许多不寻常的形状和几何结构,而在此之前,仅用于测试或研发就需要花费巨额资金。” 在不增加高昂的加工材料和人工成本的情况下,测试复杂的新形状和几何结构,不仅使 Kastalon 能够承接更多的业务,还能为现有客户生产出更好的部件。

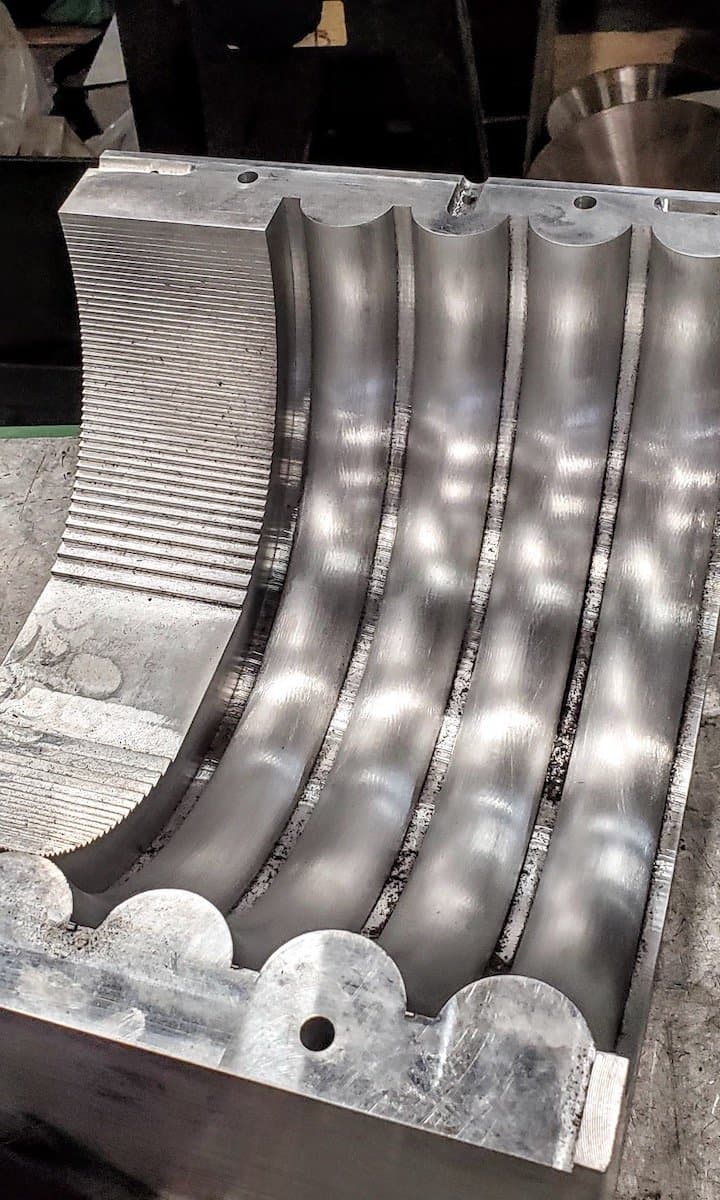

辊筒模具:避免加工软质聚氨酯

对于涂层辊筒或辊筒套筒,传统制造工作流程包括对聚氨酯材料进行柱形浇铸,以及将外径缩小到所需尺寸和表面光洁度的附加加工步骤。根据辊筒应用的不同,在附加步骤中可以将凹槽加工为多种样式和尺寸。在这种特殊情况下,使用软质聚氨酯加工水平长凹槽则十分麻烦。对于大订单来说,这种劳动密集型的手工加工步骤会减少订单的利润,并占用机械车间数小时的时间。Baer 说:“加工软质聚氨酯很麻烦,而且效果不一定很好,切割表面也未必很光滑。”

在每个辊筒上直接加工凹槽大约需要三个小时,但加工单个金属模具成本太高,风险太大,尤其是以前从未制造过这种几何形状的模具,并不能保证成功率。如需制作金属模具,团队就需要使用线工具或带有分度头的成型器,这两种设备都非常昂贵,而且只能用于某些几何形状和应用。

加工软质聚氨酯既麻烦又耗时,尤其是像辊筒这种大型部件,制造过程包括先将材料铸造成圆柱体,然后再进行加工,最终成型。

如果部件尺寸很小,则几乎无法加工微小凹槽。Baer 已经开始打印预先制造凹槽的模具,这样每次铸造后都能获得完整部件,而无需进行额外加工。

Baer 意识到了这一情况,并开始尝试新方法。他设计并打印了一个模具,将聚氨酯铸造为所需的凹槽形状。使用 High Temp Resin 或 Rigid 10K Resin 在 Form 3L 中直接打印,从而实现了一种经济高效的解决方案,节省了数小时的手工操作。

在选择材料时,Baer 会考虑分辨率和层高、每升成本、强度和颜色/透明度,并在大多数情况下选择 High Temp Resin 或 Rigid 10K Resin。对于原型、一次性产品或非常小批量的成型应用,使用 High Temp Resin 是因为其成本较低,透明度高,而且对于原型而言,查看内部情况有助于评估是否需要修改。不过,如果团队打算大批量铸造部件,他们会选择 Rigid 10K Resin 的先进机械性能。“我们最近一直在使用 Rigid 10K Resin,主要是因为它能更好地承受脱模力。”

| 机加工 | 3D 打印模具 | |

|---|---|---|

| 每年打印部件数量 | 40 | 40 |

| 模具设置 | 1 小时 | 1 小时 |

| 每部件成型后的手工劳动 | 3 小时 | 0 小时 |

| 总耗时 | 160 小时 | 40 小时 |

提高产能,优化产品

在不到一年的时间里,Form 3L 改变了 Kastalon 的决策流程。工程团队不再受制于传统加工,而是可以承接以前从未尝试过的新订单,并优化了流程,节省了数千美元的人力和材料成本。

“产量一直在提高。我们也信心倍增,Form 3L 的订单也在稳步增加。我们能够尝试新想法,帮助销售团队满足客户的需求,哪怕是其中的一两个部件,只要证明可能性就足矣。”

Brian Baer,工程师

Kastalon 的机械师在精确度、一致性和卓越性方面建立了良好的声誉。起初,将 3D 打印模具引入其中并不容易,但结果不言自明。通过展示立体光固化技术所能达到的机械性能、公差和几何自由度,甚至连机械车间的工长都开始将部件发送到打印机上打印。

如需了解有关快速模具制作的更多信息,请访问我们的应用页面。如需查看 Form 3L,请访问我们的产品页面。