个性化的精准医疗正在崛起。新型工具和先进技术拉近了医患距离,让医生可以提供定制的治疗方案和器械,从而更好地服务每个独特的个体。

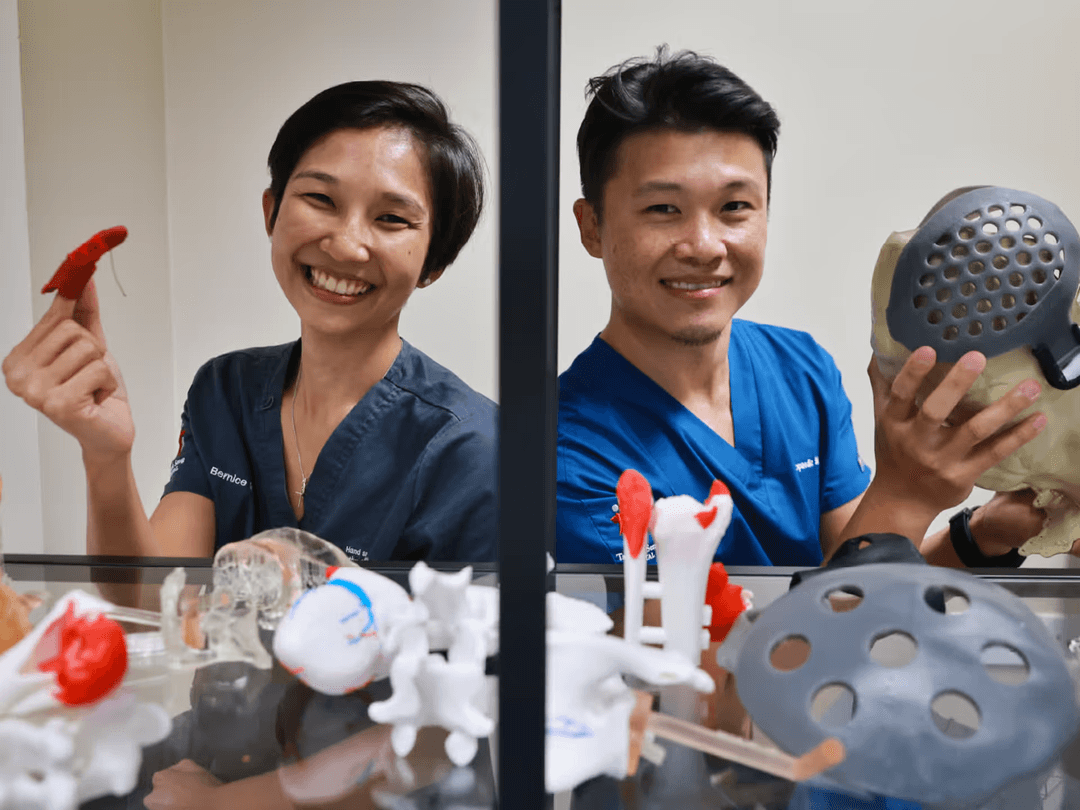

医疗 3D 打印技术的进步为整个医疗保健领域做出了巨大贡献。对于患者来说,基于 3D 打印开发的新工具和治疗方法可以提高治疗过程的舒适度和个性化程度。对于医生来说,这种触手可及的新技术有助于加深对复杂病例的理解,并通过新的工具最终提高护理标准。

请继续阅读,从患者特定手术模型到 3D 打印医疗器械,了解医疗保健领域 3D 打印技术的六种发展方式、众多医疗专业人员对 3D 打印技术在医疗领域的潜力感到兴奋的原因,以及如何将不同类型的 3D 打印技术用于特定的医疗保健应用。

面向医疗保健领域的 3D 打印

1. 患者特定手术模型

基于患者扫描数据的 3D 打印解剖模型可实现个性化的精准医疗,因此在当今的医疗实践中发挥着越来越大的作用。随着病例日益复杂,手术室效率对于治疗常规病例变得越来越重要,视觉和触觉参考模型可以增强 OR 团队内部以及与患者之间的理解和沟通。

如何利用 3D 打印技术制造用于术前规划的解剖模型并提高患者满意度

本白皮书中提供了实践演示,可帮助医生和技术专家从患者扫描文件入手创建 3D 打印解剖模型,了解有关设置 CT/MRI 扫描、分割数据集和将文件转换为 3D 打印格式的最佳实践。

根据数百份发表文献,全球各地的医疗保健专业人员、医院和研究机构均已开始使用 3D 打印解剖模型,用作术前规划和术中可视化的参考工具,并用来为常规和高度复杂的手术进行医疗器械选型和预装配。

通过 CT 和 MRI 扫描生成患者特定的触觉参考模型是一种经济实惠的方案,并且可直接用于 3D 打印。同行评审的文献表明,这些模型能够提供其他视角,帮助医生更充分地准备手术,节省花费在手术室的大量时间和成本,同时提高患者满意度、减少焦虑、缩短康复时间。

医生可以使用患者特定的手术模型来事先解释手术过程,从而提高患者的知情同意率并减少焦虑。

从术前模型中获取的信息也有助于改善治疗过程。Michael Eames 医生对此深有体会。在制作了一名年轻患者的前臂骨骼模型后,Eames 医生意识到患者的伤势与他之前预想的不同。

他随后规划了一项新的软组织手术,这种手术的创口更小、康复时间更短并且产生的疤痕更少。使用打印的骨骼模型,Eames 医生向这名年轻患者及其父母介绍了整个手术过程,并获得了他们的同意。

最终的结果如何呢?最终的手术时间不到 30 分钟,而最初计划的方案需要花费长达 3 小时。手术时间的缩减预计为医院节省了约 5500 美元,患者在术后护理阶段所需的康复时间也更短。

“我们的每一位全职骨科医生和几乎所有兼职外科医生都利用 3D 打印模型为旧金山退伍军人医院的病人提供护理服务。3D 打印为工作效率带来的提升肉眼可见。”

Alexis Dang 博士,美国加州大学旧金山分校 (UCSF) 和旧金山退伍军人事务医疗中心的骨科医生

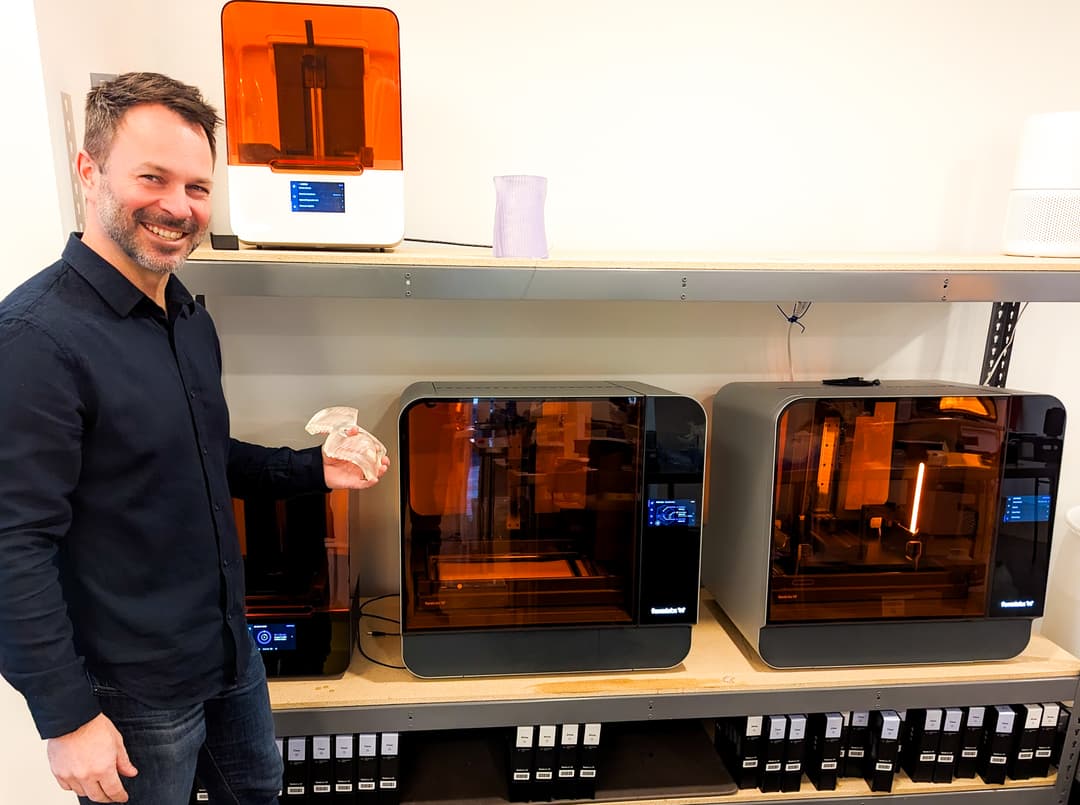

利用 3D 打印技术进行个性化手术:与 Insight Surgery(前身为 3D LifePrints)问答

参加本期与 3D LifePrints 的医疗 3D 打印问答,了解他们在制造患者特定医疗器械方面的创新和通用工作。

比利时安特卫普地区 AZ Monica 医院的 Frederik Verstreken 医生擅长手部、腕部和前臂手术。他表示,可视化、数字规划和 3D 打印解剖模型的结合使临床医生在手术室中节省了约 30% 至 40% 的时间。对于复杂的截骨手术病例,有时无法恢复解剖结构。但借助 3D 打印手术模型,相对于不使用这些数字工具,医生可以更充分地准备手术、减少对患者的辐射、准确性也大大提高,从而使患者恢复正常运动并摆脱疼痛。

手部解剖模型,包括由弹性 3D 打印材料制成的“皮肤”。

范因斯坦医学研究所的讲师 Todd Goldstein 博士对 3D 打印技术在其部门中的重要性做出了明确的数据评估。根据他的估计,如果 Northwell 在 10%-15% 的病例中使用 3D 打印模型,则每年可以节省 175 万美元。

手术导板可以帮助外科医生了解每个患者的独特解剖结构和病理,帮助他们分析风险、规划手术方法,并在进入手术室之前进一步熟悉病例。根据弹性等特定性能选择材料,可以让外科医生使用模型进行手术练习,从而缩短手术时间,获得更好的效果。

利用 Formlabs 的 Biocomp 弹性体制作血管解剖模型

了解医疗专业人员如何使用 Formlabs 最新的 BioMed Flex 80A Resin 和 BioMed Elastic 50A Resin 将弹性体和生物相容性材料融入创新的 3D 打印工作流程。

2. 患者特定器械

新的生物相容性医用 3D 打印材料也推动了新手术工具和新技术的开发,有助于进一步改善手术期间的临床体验。传统器械系统发展缓慢,前期成本高昂,而且经常会在手术工作流程中出现并发症。3D 打印机和生物相容性材料可以更轻松、经济地制作出针对特定手术和患者专用的植入物、手术器械和切割导板。

3D 打印定制手术导板可以帮助外科医生了解每个患者的独特解剖结构和病理,帮助他们分析风险、规划手术方法,并在进入手术室之前进一步熟悉病例。设计精良的切割导板可以缩短病例的治疗时间,减少外科医生使用术中导航系统的时间。这相当于减少了对病人的辐射,甚至缩短了医生在手术室中花费的时间。

“导板可以显示需要打孔和切割的位置,以便在我们取钢板时,所有操作都准确无误。相对于不使用导板,我们的手术准确度大幅提升。与徒手操作相比,我们至少节省了 50% 的时间。而且更加精确。”

Frederik Verstreken,AZ Monica 医院手部和腕部外科医生

3D 打印具有的快速周转特性支持快速迭代设计。外科医生提出的反馈意见可以迅速加以应用,然后重新打印工具或导板。

restor3d 的使命是增强外科医生和医疗保健提供商修复和重建人体的能力,推动精准外科手术的创新。restor3d 利用 3D 打印功能,通过打印手术专用(通常为患者特定)的金属植入物和聚合物器械,大大改善了外科护理服务。

restor3D 已成为利用 3D 打印技术为手术室带来创新的领军企业。其行业领先的术前规划套件、高精度创新型植入物以及器械套件提供的端到端解决方案均可帮助医院降低成本,改善患者的就医体验。

“我们不断从外科医生处获得反馈。3D 打印技术使我们能够快速迭代设计,采纳外科医生的反馈意见,迅速提供新的解决方案。”

Nathan Evans,restor3D 产品开发高级副总裁

Formlabs 生物相容性树脂:综合指南-挑选适用的树脂材料

Formlabs 目前为立体光固化 (SLA) 3D 打印提供 40 余种独特材料。本文将帮助用户比较和对比我们的生物相容性产品,并确定最适合其医疗应用的材料。

3. 新型医疗器械

3D 打印几乎已成为快速原型制造的代名词。低成本、简单易用的内部 3D 打印技术彻底改变了产品开发流程,许多医疗工具制造商已开始采用该技术生产全新的医疗器械和手术用具。

在全球前 50 名的医疗器械公司中,有 90% 以上均使用 3D 打印来制造医疗器械、夹具和固定装置的精确原型以简化测试,或者直接打印最终使用的医疗器械。

利用 Formlabs 增材制造技术创立新的医疗器械公司

聆听三家初创公司讲述他们建立全新业务并同时推出首款医疗器械的振奋经历。他们将向我们介绍为何选择与 Formlabs 携手同行,以及如何使用增材制造技术。

“在 DJO Surgical 引入 [Formlabs 3D 打印机] 之前,我们几乎完全依赖外部打印供应商来制作原型。如今,我们运行着四台 Formlabs 机器,这让我们受益匪浅。我们的 3D 打印效率翻了一番,成本却降低了 70%,而且由于打印件具有很高的精细度,整形外科医生能够清楚无误地与患者就设计方案进行沟通。”

Alex Drew,DJO Surgical 机械项目工程师

Coalesce 等医疗器械公司均使用 3D 打印来制造精确的医疗器械原型。

3D 打印可将复杂设计的迭代时间从数周缩短为数天,从而加快设计进程。当 Coalesce 接到客户的请求,需要生产一种能够以数字化方式评估哮喘患者吸气流量曲线的吸入器时,他们首先考虑将工作外包给服务提供商,但该方案将导致每个原型的周转时间过长。在将设计文件发送给服务提供商进行构建之前,必须通过多次迭代对其进行精心修改。

而如果使用桌面级 SLA 3D 打印技术,Coalesce 可在内部完成整个原型制造过程。这些原型与成品极其相似,非常适合用于临床研究。事实上,当他们向客户展示这些原型时,客户都将原型误认为是最终产品。

总体来看,内部生产可将原型制造的周转时间缩短多达 80%-90%。此外,这些部件只需 8 个小时即可打印完毕,并且可以在几天内完成后处理和上色,而同样的过程如果通过外部承包商处理则需要一到两周的时间。

硅胶医疗器械制造

本指南旨在帮助用户根据其预期用途决定硅胶部件生产的最佳方法,并提供使用 Silicone 40A Resin(硅胶 40A 树脂)进行打印和使用 SLA 3D 打印模具(包括两件式注射模具、二次成型模具和压缩模具)成型硅胶的分步说明。

Shavini Fernando 利用 3D 打印技术开发了耳戴式生命体征监测和紧急报警配件 OxiWear。其团队利用 SLA 3D 打印技术制作了器械原型和静电消散夹具。

Fernando 表示:“作为一家刚刚起步的新兴公司,内部 3D 打印能力对我们来说意义重大,它可以帮助我们大幅降低开发周期中的成本,并使我们能够同时测试多个原型设计。在进行 3D 打印之前,我们每次外包一个原型大约需要 200 美元。使用 Form 3B 打印每个器械只需几便士。”

4. 经济实惠的高级定制义肢

全世界有 5000 多万人因外伤而截肢。对于从医疗紧急事故中恢复的病人而言,初次接触义肢可能会令他们痛苦万分。大多数人都想回归正常的生活:开车、去健身房锻炼、打扫房间等。但大多数传统的义肢都粗制滥造、价格昂贵且脆弱易碎。目前,仅有约 10% 的患者负担得起购买先进义肢的花销。

简单的义肢只有几种尺寸,因此患者很难找到合适的型号,而量身定制的仿生义肢可以依靠人体残肢的肌肉控制,模拟真实肢体的运动和抓握功能,但价格高昂,只有在发达国家拥有高级医疗保障的患者才有机会使用。儿童义肢的要求尤为严苛。因为儿童正处于成长过程中,原有的义肢必然无法满足日益增长的需求,需要花费大量资金进行改进。难点在于,缺乏能够经济高效地生产定制部件的制造工艺。但随着 3D 打印技术的发展,义肢设计师获得了更高的设计自由度,突破了高成本的束缚。

PSYONIC 是一家试图颠覆市场的公司,也是 Ability Hand 的创造者。PSYONIC 采用混合制造方法在公司内部设计和制造 Ability Hand,而这款义肢将有望帮助患者恢复至正常生活和行动水平。PSYONIC 利用 3D 打印技术快速制作原型,提高经济性和可获得性,并利用耐用且抗冲击材料制作持久的成品部件。

e-NABLE 等倡议的推行使得全世界的用户群都可以开发 3D 打印义肢。通过在线免费分享信息和开源设计,义肢生产技术得以不断发展,如今患者只需花费 50 美元就可以获得为自己量身定制的义肢。

以 Lyman Connor 为首的其他发明家则在此基础上更进一步。Lyman 仅使用四台桌面级 3D 打印机便成功生产出了第一款义肢。他的最终目标是制造一款完全定制的仿生手,并且售价远低于此类高级义肢当前零售价(目前的售价高达数万美元)。

此外,麻省理工学院的研究人员发现 3D 打印也非常适合生产更舒适的义肢接受腔。

毫无疑问,在生产这些义肢时,3D 打印的低成本以及在定制设计方面的自由度具有巨大的启发性。使用 3D 打印技术制作的义肢可在短短两周内完成交付,并且测试和维护成本远低于传统义肢。

随着成本的持续下降和材料性能的日益改进,3D 打印无疑将在医疗保健领域发挥越来越大的作用。

5. 定制矫形器

义肢治疗的价格门槛同样也存在于矫形器等领域。如同许多其他患者特定的医疗器械,定制矫形器由于成本较高并且需要数周或数月才能完成制造,很难得到广泛应用。3D 打印改变了这一情况。

现在,许多医疗保健专业人员正在采用 3D 打印技术来生产定制矫形解决方案。通过遵循经测试的工作流程,3D 打印可以节省时间和资源,以最快的速度生产出为患者量身定制的矫形器。

定制矫形器的数字工作流程包括新建设计、测试和制造选项,可降低定制成本,加快生产周期,从而缩短周转时间,生产出更合适的矫形器,改善患者的治疗效果。3D 打印矫形器提供了一种强大的解决方案,可以快速、经济地实现定制目标。

Kriwat GmbH 是一家矫形专业医疗供应商,总部位于德国基尔,该公司面临着熟练劳动力短缺的问题。此外,传统工作流程造成了充满灰尘和化学烟雾的工作环境。为了解决这些问题,矫形鞋技师 Lais Kriwat 利用两台 Fuse 1+ 30W SLS 3D 打印机和 Nylon 11 Powder,开发出了鞋垫生产的数字工作流程。

数字工作流程削减了材料和人工成本。据 Lais 估计,由于采用了 3D 打印技术,生产成本下降了约 15%-17%。它还加快了生产速度,使工作人员能够接诊更多的患者。Lais Kriwat 说道:“我们现在有能力在 24 小时内为患者制作出完美适配的矫形器。”

SLS 3D 打印技术的设计自由度可实现的可能性包括:行走过程中的压力再分布、个性化优质产品、传统方法无法生产的某些支撑产品,以及更薄但仍能在跑步和足球等运动中为足部提供最佳支撑的产品。

使用 Fuse 1+ 30W 和 Nylon 11 Powder 3D 打印刚性鞋垫外壳

本研究探讨了用于定制矫形鞋垫的以下材料性能和制造方法:Formlabs Fuse 1+ 30W 和 Nylon 11 Powder、HP 3D High Reusability PA 11 以及传统制造的聚丙烯。

Matej 和他的儿子 Nik 就是 3D 打印定制矫形器的典型患者。作为一名出生于 2011 年的早产儿,难产导致 Nik 患有脑瘫,而全世界还有近 2000 万人有着同样的遭遇。Nik 一直在与病魔勇敢地进行斗争,这激励着 Matej 不断寻求解决之道,但他当时只有两种选择,一种是标准的预制矫形器,对于他的儿子来说既不合适又不舒服;另一种是昂贵的定制解决方案,需要数周或数月才能交付,但随着孩子的成长,这种矫形器很快就会被淘汰。

因此,他决定亲自动手,开发新的解决方案来实现这一目标。借助 3D 扫描和 3D 打印等数字技术提供的自由度,Matej 和 Nik 的物理治疗师得以自由地进行实验,尝试全新的创新型踝足矫形器 (AFO) 开发流程。

最终,他们开发出了一款定制的 3D 打印矫形器,能够为 Nik 提供所需的支撑度、舒适度和矫正效果,并最终帮助 Nik 独立迈出了人生的第一步。这种定制矫形器具有与高端矫形器相同的复杂表面处理效果,但价格远低于后者,并且无需进一步调整。

3D 打印技术可以通过精简的工作流程生产出患者特定的矫形器,从而节省时间和资源。对患者来说,这意味着预约次数减少、周转时间加快,同时精确定制提高了舒适度。与传统的制造方法相比,3D 工作流程节省了时间和材料资源,同时降低了成本,营造了更舒适的工作环境。

6. 生物打印、组织工程、3D 打印器官等

3D 生物打印是指使用增材制造工艺来沉积称为生物墨水的材料,以创建可用于医疗领域的类组织结构。组织工程包含生物打印技术等一系列正在发展的技术,可用于在实验室培育组织和器官的替代品,从而治疗创伤和疾病。

研究人员正在利用生物打印技术开发实验室培育的组织和器官。实现这些目标将最终推动再生医学和安全测试领域的进步。此外,生物打印器官的实现还能大幅提高移植的成功率。由于生物打印使用的是从待治疗患者身上提取的细胞,因此不存在免疫系统排斥的可能性,从而解决了传统器官移植手术的一大难题。

在大阪大学,研究人员利用基于细胞的墨水和打印支架来制造包括鼻子在内的特定形状。打印完成后,细胞的存活期可长达两周,这是开发实验室培育器官中的重大进步。

目前,皮肤再生和伤口愈合都通过痛苦的皮肤移植来治疗。打印皮肤功能则提供了一种促进皮肤再生和伤口愈合的替代方法。2023 年,维克森林再生医学研究所的研究人员成功地利用生物打印制造了全层厚度皮肤,在临床前环境中移植时显示出全面的皮肤愈合能力。

该论文的主要作者 Atala 博士说道:“这些结果表明,制造全层厚度人体生物工程皮肤并非白日做梦,这能加快愈合并实现更自然的外观效果。”

寺崎生物医学创新研究院的科学家们已经开发出一种用于打印的生物墨水,可以促进骨骼肌组织的形成。他们希望这种技术最终能用于帮助肌肉流失或受伤的患者。

3D 打印的生物反应器室,内部为利用组织工程培育的微型主动脉。组织在生物反应器中进行培育,以获得与有机组织相同的机械和生物性能。

经证明,3D 打印能够精确复制所需血管的形状、尺寸和几何结构,有效应对制造合成血管的挑战。事实证明,将打印解决方案与患者的具体需求紧密贴合十分重要。

正如 Pashneh-Tala 博士所说:“[通过 3D 打印制造血管]为改进手术方案并设计与患者相匹配的血管提供了可能。如果没有高精度且经济实惠的 3D 打印技术,就不可能制造出这些血管形状。”

随着研究人员不断突破极限,生物打印技术也在迅速发展。从骨骼和血液到皮肤和肌肉,生物打印技术的发展为未来改善病人护理奠定了基础。

医疗 3D 打印

在医疗 3D 打印机方面,并非所有方法都会起到相同的效果。为特定用例选择正确的打印技术非常重要。

最热门的 3D 打印技术包括用于塑料部件的立体光固化 (SLA)、选择性激光烧结 (SLS) 和熔融沉积成型 (FDM),以及用于金属的直接金属激光烧结 (DMLS) 和选择性激光熔化 (SLM)。

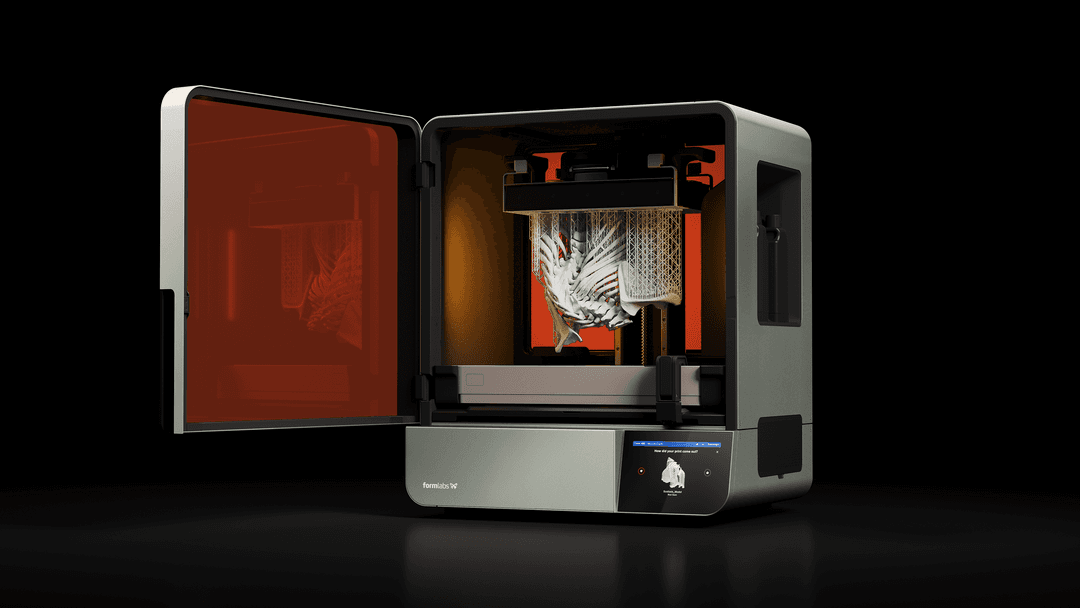

立体光固化 (SLA)

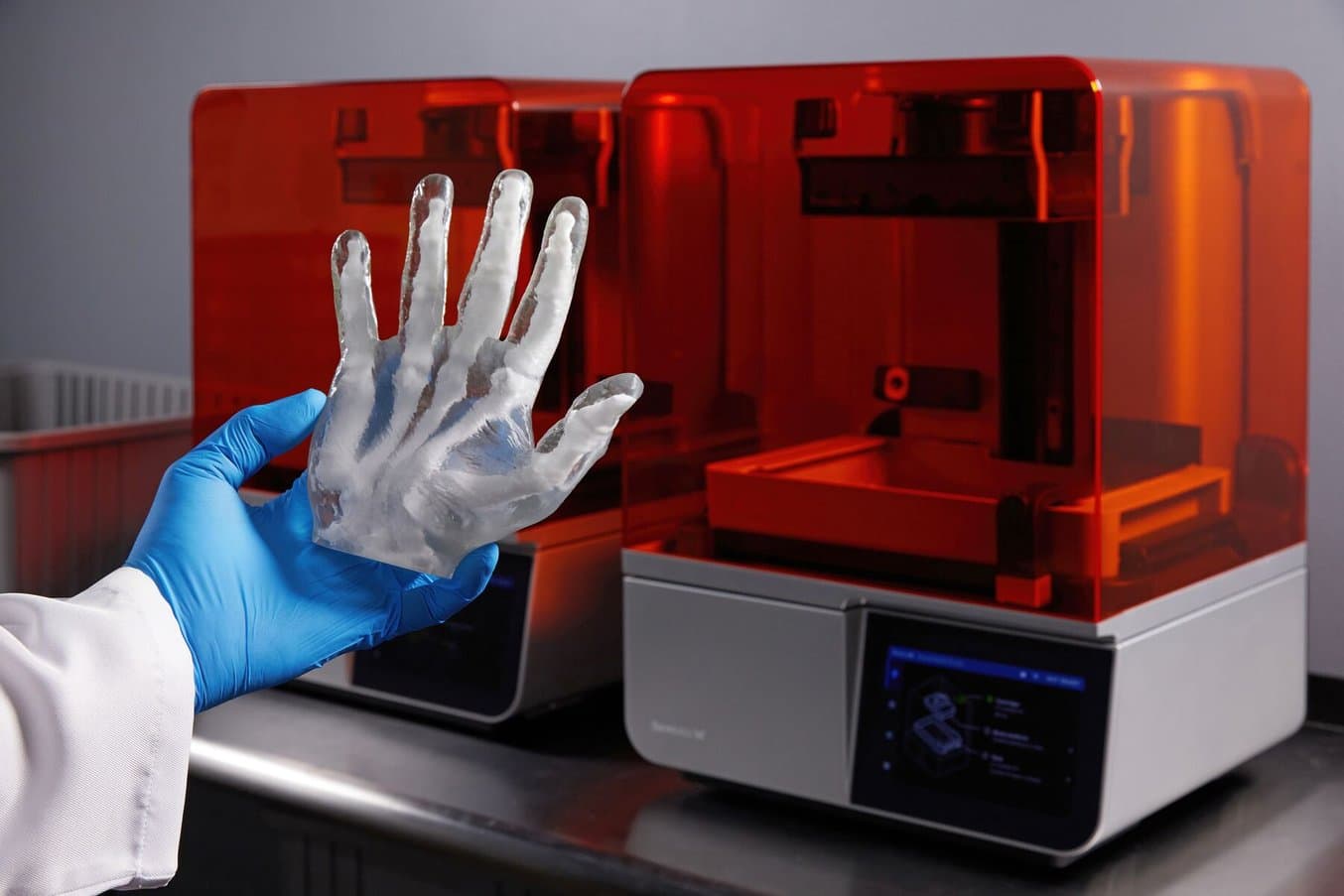

SLA 3D 打印机使用激光将液态树脂固化成硬化塑料,这一过程称为光聚合。由于具备高分辨率、高精度和材料用途广泛等特点,SLA 已经成为了专业人员眼中最受欢迎的工艺之一。

SLA 3D 打印为各种医疗和牙科应用提供多种 3D 打印材料,包括生物相容性材料。

SLA 的优势

与其他所有塑料 3D 打印技术打印的部件相比,SLA 打印部件具有最高的分辨率和精度、最清晰的细节和最高的表面光洁度。然而,SLA 的主要优势在于其多功能性。SLA 树脂配方具有广泛的光学、机械和热性能,可匹配标准、工程和工业热塑性塑料。

对于要求严格公差和光滑表面的高精细度解剖模型和医疗器械原型,以及模具、工具、模型和功能性成品部件来说,SLA 是理想的选择。SLA 还为牙科和医疗应用提供最广泛的生物相容性材料选择,例如需要与皮肤或黏膜接触的手术器械和医疗设备。

SLA 的缺点

SLA 的广泛多功能性与 FDM 相比价格略高,但仍比所有其他 3D 打印工艺更实惠。SLA 树脂部件在打印后也需要进行后处理,包括清洗部件和后固化。

通过 3D 打印医疗器械提高手术精确度:临床、商业和监管角度

与 Formlabs 和 Nelson Labs 一同深入了解生物相容性相关信息,其中包括行业专家为医疗制造商所作的新材料和最佳实践介绍。

选择性激光烧结 (SLS)

SLS 3D 打印机使用高功率激光来熔合小颗粒的聚合物粉末。未熔融的粉末在打印过程中支撑部件,无需专用支撑结构,使 SLS 成为复杂机械部件尤其有效的选择。

SLS 能够生产具有出色机械性能的部件,是工业应用中最常见的聚合物增材制造技术。根据材料的不同,SLS 部件也可能具有生物相容性和可灭菌性,使其成为医疗器械、原型、手术导板、可穿戴设备和矫形器的理想选择。

SLS 的优势

由于 SLS 打印不需要专用的支撑结构,因此非常适合打印内部特征、凹槽、薄壁和凹入特征等复杂几何结构。使用 SLS 打印技术制造的部件具有优良的机械特性,强度类似于注射成型部件。

集低单件成本、高生产率、成熟的材料和生物相容性于一身,SLS 是医疗器械开发人员进行功能性原型制造的热门选择。

SLS 的缺点

SLS 3D 打印机的入门价格高于 FDM 或 SLA 技术。虽然可选材料种类繁多,但 SLS 的材料选择比 SLA 更有限。打印完成后的部件表面略显粗糙,需要进行介质喷砂等后处理才能获得光滑的光洁度。

SLS 3D 打印是坚固的功能性原型和成品部件(如义肢和矫形器)的理想选择。

熔融沉积成型 (FDM)

FDM 3D 打印又称熔丝制造 (FFF),这种 3D 打印方法通过熔化和挤出热塑性长丝使部件成型,打印机喷嘴会将热塑性长丝逐层沉积在成型区域。

FDM 是消费者群体中使用最广泛的 3D 打印形式,业余级 3D 打印机的出现加速了该技术的发展进程。然而,工业 FDM 打印机也受到专业人员的欢迎。

FDM 的优势

FDM 适用于一系列标准热塑性塑料,例如 ABS、PLA 及其各种混合物。这导致入门价格和材料价格较低。FDM 最适合基本的概念验证模型,以及更简单部件的低成本原型制造。一些 FDM 材料也具有生物相容性。

FDM 的缺点

与 SLA 或 SLS 等其他塑料 3D 打印技术相比,FDM 的分辨率和精度都要更低,因此并不适合打印复杂设计或具有精细特征的部件(如解剖模型)。更高质量的饰面需要劳动密集型和冗长的化学和机械抛光过程。工业级 FDM 3D 打印机使用可溶性支撑来解决其中一些问题,并提供更丰富的工程热塑性塑料,但其价格也很高。在打印大型部件时,FDM 打印速度也往往低于 SLA 或 SLS。

直接金属激光烧结 (DMLS) 和选择性激光熔化 (SLM)

直接金属激光烧结 (DMLS) 和选择性激光熔化 (SLM) 3D 打印机的工作原理与 SLS 打印机类似,区别在于使用激光将金属粉末颗粒而不是聚合物逐层熔合在一起。

DMLS 和 SLM 3D 打印机可以制造坚固、准确和复杂的金属产品,是各种医疗应用的理想选择。

DMLS 和 SLM 的优势

这些工艺的最大优势显然是材料,因为 DMLS 和 SLM 3D 打印机能够用金属生产高性能的成品医疗器械和组件。这些工艺可以复制复杂的几何形状,并且成品坚固、耐用且具有生物相容性。它们可用于制造通用植入物(臀部、膝盖、脊柱植入物等)、用于癌症或创伤治疗的定制植入物、假牙以及医疗和骨科技术产品。

DMLS 和 SLM 的缺点

虽然金属 3D 打印机的价格也开始下降,成本从 20 万美元到 100 万美元以上不等,但大多数企业仍然无法负担。金属 3D 打印工艺也有着复杂的工作流程。

作为替代方案,SLA 3D 打印非常适合金属铸造工艺流程和生产金属部件;且与传统方式相比,该技术的成本更低、设计自由度更大,且生产周期更短。

比较医疗 3D 打印机

| 立体光固化 (SLA) | 选择性激光烧结 (SLS) | 熔融沉积成型 (FDM) | 金属 3D 打印(DMLS、SLM) | |

|---|---|---|---|---|

| 成型体积 | 最高 300 × 335 × 200mm(桌面级和台式 3D 打印机) | 最高 165 × 165 × 300mm(立式工业 3D 打印机) | 最高 300 × 300 × 600mm(桌面级和立式 3D 打印机) | 最高 400 × 400 × 400mm(大型工业 DMLS/SLM) |

| 价格范围 | 专业桌面级打印机的起售价为 2499 美元,大幅面立式打印机的起售价为 8999 美元,大型工业打印机的起售价为 8 万美元。 | 立式工业系统的起售价为 24999 美元,传统工业打印机的起售价为 10 万美元。 | 经济型打印机和 3D 打印机套件的起售价为几百美元。质量更高的中端桌面级打印机的起售价约为 2000 美元,工业系统的起售价为 15000 美元。 | 20 万美元起 |

| 材料 | 各种树脂(热固性塑料)。标准树脂、工程树脂(类 ABS、类 PP、柔性、耐热)、可浇铸树脂、牙科树脂和医用树脂(生物相容性树脂)。纯硅胶和陶瓷。 | 工程热塑性塑料(包括生物相容性材料)。Nylon 11 Powder、Nylon 12 Powder、玻璃或碳填充尼龙复合材料、聚丙烯、TPU(弹性体)。 | 标准的热塑性塑料,如 ABS、PLA 及其各种混合材料。 | 不锈钢、工具钢、钛、钴铬合金和铝。 |

| 适合应用 | 解剖模型(生物相容性)、手术器械(生物相容性)、医疗器械(生物相容性)、牙科器械(生物相容性)、快速原型制造、快速模具制作、制造辅助工具和成品部件。 | 解剖模型(生物相容性)、手术器械(生物相容性)、医疗器械(生物相容性)、矫形器和义肢、快速原型制造、快速模具制作、制造辅助工具和成品部件。 | 基本的概念验证模型。以低成本快速制造简单部件的原型。 | 具有复杂几何结构的坚固耐用部件、植入物、义齿、医疗和矫形金属部件。 |

用于医疗 3D 打印应用的材料

Formlabs 的材料库包括用于 SLA 打印的树脂和用于 SLS 打印的粉末,这些材料均针对各种医疗应用进行了优化。

了解用于 3D 打印医疗器械的材料

在本次网络研讨会中,Formlabs 医疗工程师 Shiden Yohannes 将探讨可用于 3D 打印的各种材料及其独特性能,指导您根据具体需求做出明智的选择。

SLA 树脂

SLA 支持多种应用类型,包括工程、制造和医疗保健。用于 SLA 的树脂具有特定的材料特性,包括弹性、耐久性和生物相容性。

对于医疗保健专业人员来说,Formlabs BioMed 树脂属于医用级材料,可广泛应用于对性能和生物相容性要求极高的领域。BioMed 树脂家族材料是在经 ISO 13485 认证的工厂中开发和制造的,并且支持使用常见的消毒和灭菌方法。

基于应用、材料的机械要求和使用情况,选择合适的树脂。Formlabs BioMed 树脂既包括刚性材料,也提供弹性选择,包括一些用于长期使用或接触黏膜的材料。

此外,我们还专门开发了材料库,以满足牙科专业人员的需求。这些树脂包括用于直接打印义齿的 Premium Teeth Resin 和用于制造咬合夹板的 Dental LT Comfort Resin。有关 Formlabs 牙科树脂的适用 17 种以上应用的完整材料目录和信息,请访问 Formlabs Dental。

专为牙科市场配制的 Formlabs 树脂可用于超过 17 种牙科应用。

医用树脂类型的多样化有助于医疗保健专业人员完成一系列重要任务:制造医疗器械、规划手术程序、开发定制植入物以及开展研究。BioMed 树脂为医疗专业人员提供了多种材料选择,并拓展了其 3D 打印能力。下表比较了 Formlabs BioMed 树脂的特性和应用。

| 材料 | 描述 | 应用 |

|---|---|---|

| BioMed White Resin | 刚性和不透明白色。经认证用于长期接触皮肤(>30 天)或短期接触骨骼、组织、牙质和黏膜(<24 小时)。 | 成品医疗器械和设备部件;特定患者的植入物定型模型和模具;切割和钻孔导板;手术工具和模板;生物相容性模具、夹具和固定装置;可以在手术室中使用的解剖模型。 |

| BioMed Black Resin | 刚性和哑光黑色。经认证用于长期接触皮肤(>30 天)和短期接触黏膜(<24 小时)。 | 医疗器械和设备组件;生物相容性模具、夹具和固定装置;需要接触患者的成品部件;消费品。 |

| BioMed Amber Resin | 刚性和半透明。经认证用于长期接触皮肤(>30 天)或短期接触骨骼、组织、牙质和黏膜(<24 小时)。 | 成品医疗器械;植入物定型模型;切割和钻孔导板。 |

| BioMed Clear Resin | 刚性和透明。经认证用于长期接触皮肤(>30 天)、呼吸气体通道和黏膜(>30 小时)或短期接触骨骼、组织和牙质(<24 小时)。 | 成品设备,包括气体通道设备;生物相容性原型、模具、夹具和固定装置;可视化和植入物定型模型;细胞培养和生物加工设备。 |

| BioMed Durable Resin | 抗冲击、不易碎、抗磨损。透明。经认证用于长期接触皮肤(>30 天)和黏膜(>30 小时)或短期接触骨骼、组织和牙质(<24 小时)。 | 特定患者仪器;一次性仪器;有生物相容性和抗冲击性需求的成品设备和组件。 |

| BioMed Elastic 50A Resin | 柔软和类硅胶。半透明。经认证用于长期接触皮肤(>30 天)或短期接触黏膜(<24 小时)。 | 需要长期接触皮肤的舒适医疗器械;外科医生可在手术室中参考的生物相容性软组织模型。 |

| BioMed Flex 80A Resin | 类硬橡胶。半透明。经认证用于长期接触皮肤(>30 天)或短期接触黏膜(<24 小时)。 | 柔性生物相容性医疗器械和组件;需要短期接触黏膜的医疗器械;辅助手术的坚固组织模型。 |

创建用于切割和钻孔的骨骼仿真模型

3D 打印骨骼仿真模型正在为医学培训、手术规划、研究和医疗器械开发带来革命性变化。本应用指南介绍了用于立体光固化 (SLA) 3D 打印的骨骼仿真材料选项,以及用于切割和钻孔的仿骨解剖模型的整个内部制造流程。

SLS 粉末

SLS 粉末具有生物相容性、皮肤安全性和可灭菌性,并可实现具有精细细节和薄壁的设计。这些特性使其成为医疗保健应用的理想选择,包括医疗器械、原型、义肢、手术器械和矫形器。

SLS 最常见的材料是尼龙,这是一种热门工程热塑性塑料,具有出色的机械性能。尼龙重量轻、强度高、柔韧,并且可耐受冲击、化学品腐蚀、热、紫外线、水和污垢。3D 打印的尼龙部件还可以具有生物相容性且不致敏,这意味着它们可以随时佩戴并且在许多情况下都可以安全使用。

Nylon 12 Powder 兼顾了强度和细节,拉伸强度为 50MPa。Nylon 12 Powder 具有很高的环境稳定性,可用于制造复杂的装配和耐用部件,是高性能原型制造、小批量生产以及永久性夹具、固定装置和工具的理想选择。打印部件具有生物相容性和可灭菌性,使 Nylon 12 Powder 成为外科手术导板等医疗应用的理想选择。

Nylon 11 Powder 是一种具有高延展性和长期稳定性的理想矫形材料,适用于制造鞋垫外壳。在本性能分析中,您可以了解更多有关该材料耐用性的信息。

使用 Nylon 11 Powder 打印的矫形器。

使用 TPU 90A Powder 打印的颅骨重塑头盔和义肢原型。

真正的 Polypropylene Powder(聚丙烯粉末)可用于生产功能性原型和耐用的成品部件。该材料具有高延展性,可反复弯折和弯曲,同时可确保耐用性。使用 Polypropylene Powder 打印的部件具有耐化学腐蚀性、可焊接性和防水性,是矫形器、义肢、固定装置、工具和夹具的理想选择。

TPU 90A Powder 是一种柔性弹性体,结合了橡胶材料出色的抗撕裂强度和断裂伸长率与 SLS 3D 打印优异的设计自由度和耐久性。TPU 或热塑性聚氨酯是一种常用的弹性热塑性塑料。在矫形领域,这种可安全接触皮肤的材料通常用于制造医疗器械原型、成品医疗器械和组件、矫形垫和义肢衬垫、夹板、颅骨重塑头盔以及运动和矫正鞋垫。

下表列出了 Formlabs SLS 粉末的一些材料特性和应用。

| 材料 | 描述 | 应用 |

|---|---|---|

| Nylon 12 Powder | 高拉伸强度和耐久性、生物相容性、可灭菌性。 | 成品医疗器械和设备部件;特定患者的植入物定型模型和模具;切割和钻孔导板;手术工具和模板;生物相容性模具、夹具和固定装置;可以在手术室中使用的解剖模型。 |

| Nylon 11 Powder | 高韧性且坚固。比 Nylon 12 Powder 更柔韧,更不易碎,更擅长打印薄壁。生物相容性和可灭菌性。 | 矫形器和义肢、抗冲击原型、医疗器械、成品部件。 |

| Polypropylene Powder | 延展性和耐用性、耐化学腐蚀性、水密性、可焊接性。 | 矫形器和义肢、水密外壳和外套、坚固且耐化学腐蚀的固定装置、工具和夹具。 |

| TPU 90A Powder | 坚韧的弹性体、可安全接触皮肤、弹性变形、高断裂伸长率和卓越的抗撕裂强度。 | 鞋底、夹板、矫形器和修复体。可穿戴设备和触感柔软的元件。填充物、靠垫和夹持器 |

材料属性因部件设计和制造规范而异。制造商应负责验证打印部件适合预期用途。

3D 打印刚性鞋垫外壳

了解如何使用 Formlabs 外形紧凑、经济实惠的 SLS 生态圈生产足以承受超过 400 万次弯曲循环的坚固、柔软的鞋垫外壳。本综合指南将帮助您使用 Fuse 1+ 30W 顺利进行鞋垫外壳生产。

开始使用医疗 3D 打印技术

精确且经济实惠的医疗 3D 打印流程日益普及,该技术可帮助医疗保健专业人员开发新的临床解决方案并快速制造定制设备,使医生能够在全球范围内提供新的治疗服务。医疗 3D 打印技术和材料的不断改进将为个性化护理和高成效医疗应用发展铺平道路。

每个医疗机构都应使用最新工具,以改善护理状况并为患者提供最佳体验。立即与在医疗 3D 打印领域拥有丰富经验的出色合作伙伴 Formlabs 展开合作,或扩大内部生产规模。

联系我们的医学专家,详细了解内部 3D 打印如何完善您当前的医疗器械设计和制造工作流程,为患者提供更好的治疗。