将螺纹添加到 3D 打印部件上有许多方法,包括嵌件、攻丝,甚至是 3D 打印螺丝螺纹。

对于任何材料而言,螺丝都是最常用的紧固件。您能将现成的螺丝与 3D 打印部件搭配使用吗?答案显然是肯定的,无论是立体光固化 (SLA) 还是选择性激光烧结 (SLS) 部件都可以。

在本篇文章中,我们会探索结合使用金属螺丝和 3D 打印部件的不同方法,并提供直接将螺丝螺纹整合到 3D 设计中的一些提示。

观看视频,了解使用 3D 打印制作螺纹以及用于 3D 打印塑料的螺纹嵌件。

3D 打印螺丝螺纹的设计选项

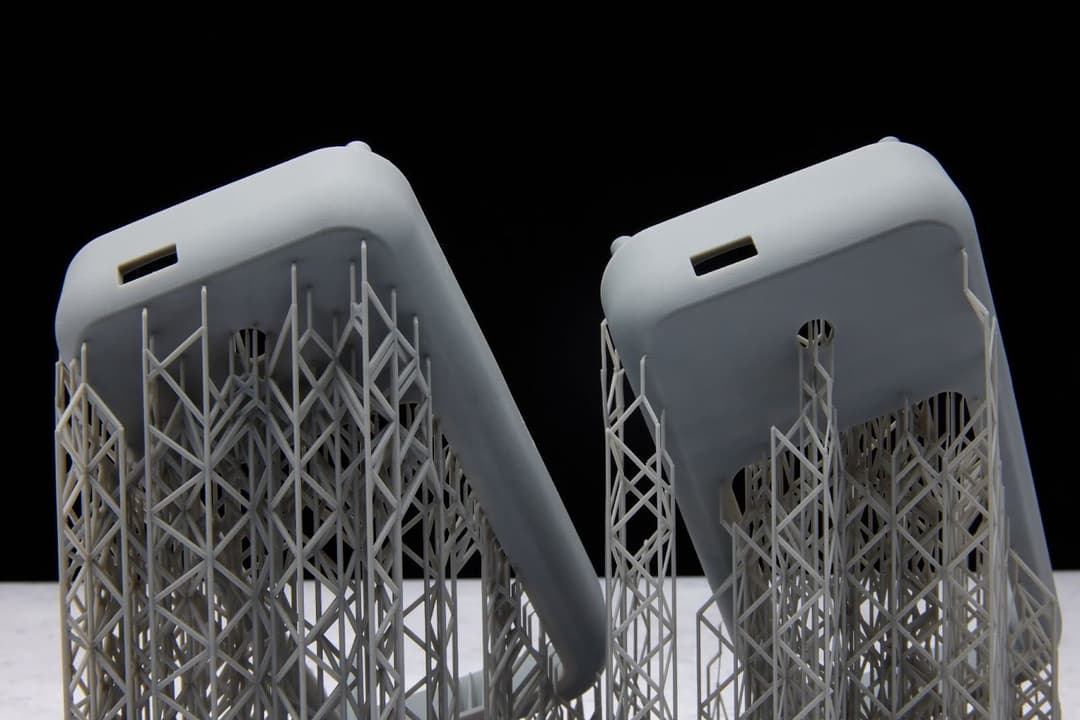

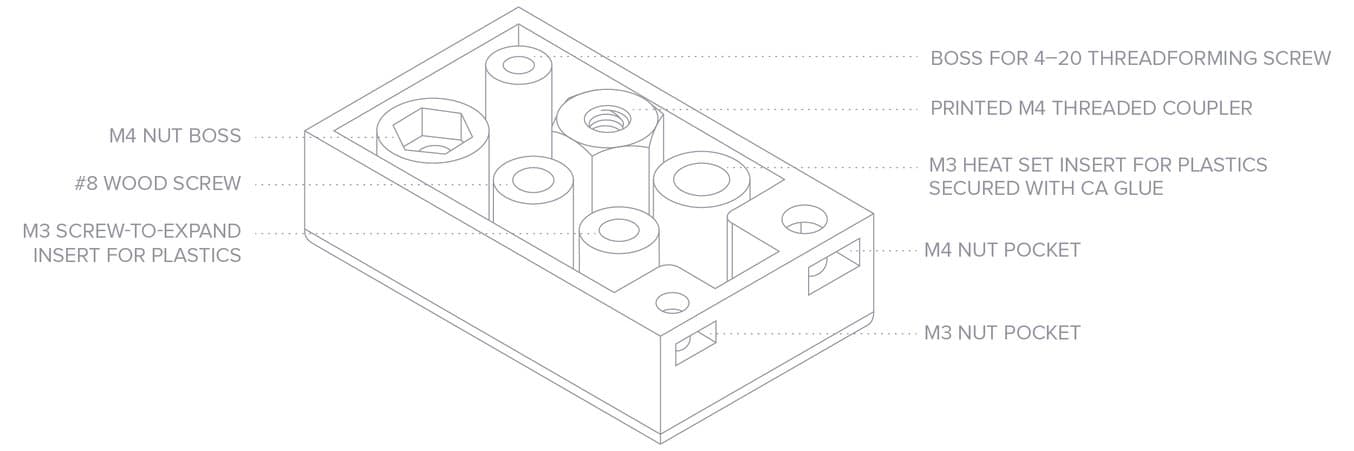

本节中将介绍 3D 打印螺纹的不同设计选项,这些内容均来自 Formlabs 收集的数据并以客户反馈为基础。我们的测试部件旨在一次性展示所有方法:

根据紧固件类型,我们对这些选项进行了分组,并针对不同用例列出了相应的优缺点。

金属螺丝与金属螺纹连接

在本节中,我们会介绍将嵌件和螺母整合到成品 3D 打印件的三种方法,以获得持久耐用的紧固件,同时可以经受多次组装和拆卸周期。

膨胀螺丝嵌件

优点

-

在 3D 打印部件中的固定效果非常好

-

金属螺纹坚固耐磨

-

通过简单压制配合即可安装

缺点

-

在高温下嵌件可能会松动

热固性嵌件

优点

-

在 3D 打印部件中固定最为牢固

-

金属螺纹坚固耐磨

缺点

-

对于热塑性 (SLS) 部件:需要烙铁并进行冷却

-

对于热固性 (SLA) 部件:需要胶水并进行固化

热固性螺纹嵌件设计为使用带安装头的烙铁安装在热塑性塑料中。也可以用作热固性材料(如 SLA 部件)中的粘接嵌件。

如需安装在热塑性部件中(例如使用 SLS 粉末打印的部件),请遵循特定部件的安装说明。典型流程是使用烙铁(有无特殊附件皆可)加热嵌件,将热量传导至周围的塑料中。将烙铁向下按压,使周围材料软化,然后将嵌件轻轻按入打印部件。确保留出足够时间等待材料冷却并恢复强度,然后方可安装螺丝。

如需安装在热固性部件中(如使用 SLA 树脂打印的部件),可以使用胶水将热固性嵌件固定到位。不同于传统的安装方式,应确保轴套与嵌件的最大直径匹配,并在安装时使用丙烯腈 (CA) 胶水或环氧树脂将嵌件固定到位。在安装螺丝之前,请确保预留出足够的时间供胶水充分固化。

注:对于本文图片中的 SLS 3D 打印部件,轴套的尺寸应适合压制配合,正如我们在本文中针对热固性塑料所建议的那样。此外,也可利用胶水或环氧树脂将热固性嵌件应用于热塑性部件,但牢固程度要比真正的热固性安装差一些。

尽管需要额外的焊接或胶粘步骤,但相比膨胀螺丝嵌件,在 SLS 和 SLA 部件中使用热固性螺纹嵌件的安全性和强度都要更加出色。即使应用额外步骤和设备会稍有不便,但与膨胀螺丝嵌件相比,无论采用何种方法,热固性嵌件都会是适当提升安全性和强度的理想选择。

将螺母整合到设计中

优点

-

在 3D 打印部件中的固定效果非常好

-

金属螺纹坚固耐磨

缺点

-

需要在部件上设计凹槽或浮雕,以便在打印后进行操作

-

可能需要使用胶水并进行固化,具体取决于几何结构

可通过设计凹槽或轴套将螺母牢固地固定在部件上,这也是一种实现金属间连接的方法。可以使用六角或方形螺母,甚至也可以使用锁紧螺母。这种方法的设计选择众多,只要确保凹槽或轴套方便操作(即使不在内表面),便于螺母安装即可。为了提升牢固程度,可以滴入丙烯腈 (CA) 胶水,从而将螺母固定到位。

优化功能性 3D 打印组件的设计

Formlabs Form 3+ 等立体光固化 (SLA) 树脂 3D 打印机具有极高的精度和准确性,并有种类繁多的工程材料可供选择。下载我们的白皮书,获取具体建议的设计公差。

金属螺丝与 3D 打印部件连接

为了速度和简便性起见,更可取的做法是舍弃嵌件和螺母,直接将螺纹添加到 3D 打印部件上。无论是攻丝还是使用自攻丝螺丝,专门用于塑料的现成硬件都可以与树脂和热塑性粉末等 3D 打印材料搭配使用。

在 3D 打印部件上攻丝

优点

-

在 3D 打印部件中固定良好

-

操作简单快速

缺点

-

在组装和拆卸周期中坚固程度不如金属

-

对于有许多凹入特征的部件,会增加操作时间

如需将螺丝螺纹添加到 3D 打印部件上,使用塑料专用的螺纹丝锥将是一种快速经济的方式。无需任何额外设计步骤,大多数售卖塑料制品的商铺都有这种所需设备。

滚牙螺丝或自攻丝螺丝

优点

-

在 3D 打印部件中固定良好

-

操作非常简单快速

缺点

-

在组装和拆卸周期中坚固程度不如金属

自攻丝螺丝(也称为滚牙螺丝)可以在无需对部件进行任何准备工作的情况下,插入凹入特征中。请遵循制造商提供的轴套尺寸指南。

建议与柔软或具有高延伸率的材料共同使用。Formlabs Nylon 11 Powder 或 Nylon 12 Powder 均适用,还包括 Formlabs SLA 材料家族中的 Tough 和 Durable 树脂家族。脆性材料或延伸率较低的材料(如 Formlabs SLA 材料家族中的 Rigid 树脂家族)在与自攻丝螺丝搭配使用时可能会发生破裂,因此在使用这些材料时请注意并戴好防护眼罩。

3D 打印螺纹

优点

-

可以自定义凸出和凹入特征设计

缺点

-

在组装和拆卸周期中坚固程度不如金属

-

仅适用于较大的螺纹规格

如果遵循特定指南,将螺纹几何结构包含在打印部件中是行之有效的。请始终使用不小于 M6 的较大螺纹规格;通过倒圆角减少应力集中;并使用专为塑料设计的螺纹牙型。对于较小的螺丝,应通过定制螺纹来实现更好的紧固效果。例如,(在螺丝或螺母上)打印半圆形的牙型并采用 0.1mm 偏移可实现更好的螺纹啮合效果,同时提高耐磨损性能。

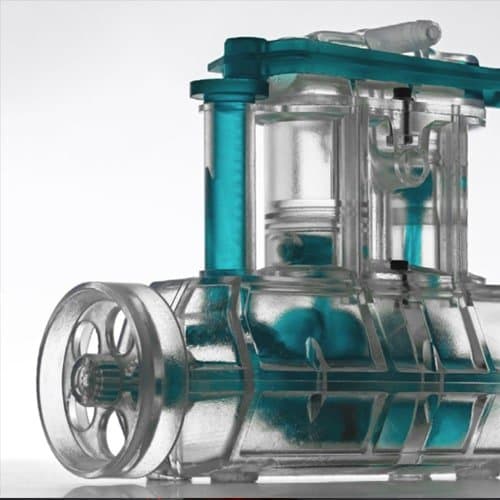

SLA 和 SLS 3D 打印技术通常比 FDM 技术更适用于此方法,因为这两种打印技术更为精确且能够用于制作表面光洁度更高的部件。任何表面摩擦力特别低的材料(如 Durable Resin)均可大幅减轻经历多次组装和拆卸周期之后的磨损程度。

在准备要打印的部件时很重要的一点就是,尽可能减少一切螺纹表面上的支撑结构,以确保部件无需进行额外的后处理过程即可顺利完成组合。

使用 3D 打印螺纹和螺纹嵌件组合多个组件

您可选择多种方案,利用螺丝和螺纹紧固件来组合多个 3D 打印组件。无论是直接 3D 打印螺纹还是使用现成的嵌件,您都可以根据所选的材料、预计组装和拆卸的周期数、所需的强度以及工作流程可容纳的额外步骤数来选择本文中所述的任何一种方法。

想了解哪种 3D 打印材料适合您的应用?您可使用我们的交互式向导挑选最佳 3D 打印材料,或索取免费 3D 打印样品部件,以便亲身感受打印质量。

不确定哪种 3D 打印解决方案最适合您的业务需求?预约 1:1 咨询,我们可以帮您对比不同选项、评估投资回报率,还提供试打样品等更多服务。