自行车、赛车、无人机和网球拍等各种用途的产品都需要在保持重量不增加的情况下,提高强度和耐用性。这种集多种优良特性于一身的特点存在于碳纤维复合材料中,从一级方程式赛车的底盘到轻型公路自行车的车架,碳纤维复合材料的应用无处不在

许多专业级 3D 打印机通常也会使用基于聚合物的材料(包括各种复合材料)进行打印,因此很多人都会问这样一个问题:“能用 3D 技术打印碳纤维吗?”

事实上,3D 打印技术可以通过以下两种方法来制造碳纤维部件:通过 3D 打印模具为传统制造方法提供支持,或者利用碳纤维复合材料直接进行 3D 打印。在本文中,我们将介绍传统制造方法以及 3D 打印碳纤维模具和直接 3D 打印碳纤维复合材料部件的新工作流程。

结合传统方法利用 3D 打印制造碳纤维部件

碳纤维是一种复合材料,传统的制造方法是将长长的碳纤维丝束编织在一起,然后将其进一步与聚合物结合。这些纤维束可以经过精心编织,使其强度沿着特定的矢量排列,或者使最终产品在每个方向上都具有多向强度。然后,可通过以下三种工艺之一,将编织后的材料制成所需的最终产品:湿铺、预浸料层压或树脂传递模塑 (RTM)。

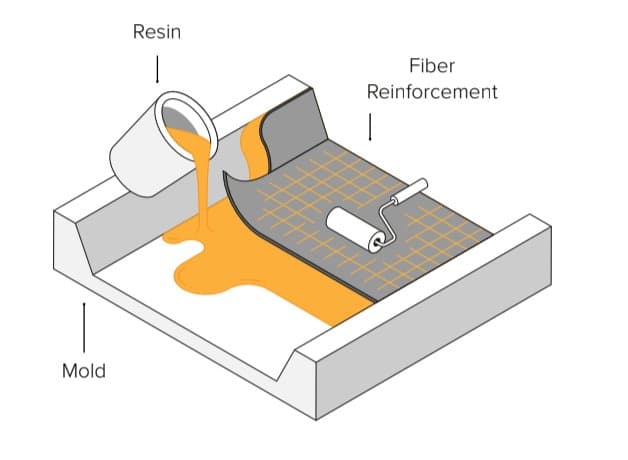

湿铺

在湿铺制造中,需要将切割后的碳纤维薄片压入模具,然后涂抹液态树脂,随着树脂固化定型,将薄片粘合成所需的最终形状。这种方法使用的设备最少,也是初学者最容易掌握的。由于大部分工作可以手工完成,该方法成为了成本最低的方法之一,但其代价则是所制得部件对模具母版的契合度低于通过其他方法生产的部件。

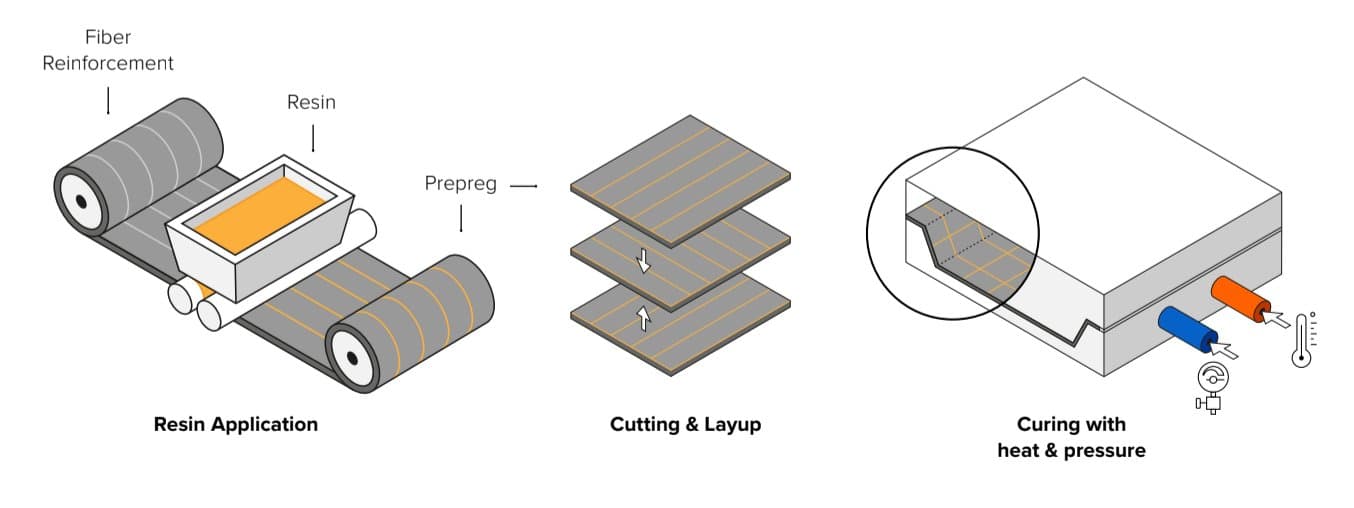

预浸料层压

这种方法需将碳纤维浸入树脂,随后插入模具中,利用压力和热量使其形成最终形状。由于需要专门的设备来存储和处理预浸渍的片材,以及需用成型机来加热和加压,这种方法的成本最高。也正是这些因素,使得这种方法在操作上最具可重复性,而且每次生产的产品质量稳定一致,因而最适合用来批量生产碳纤维零件。

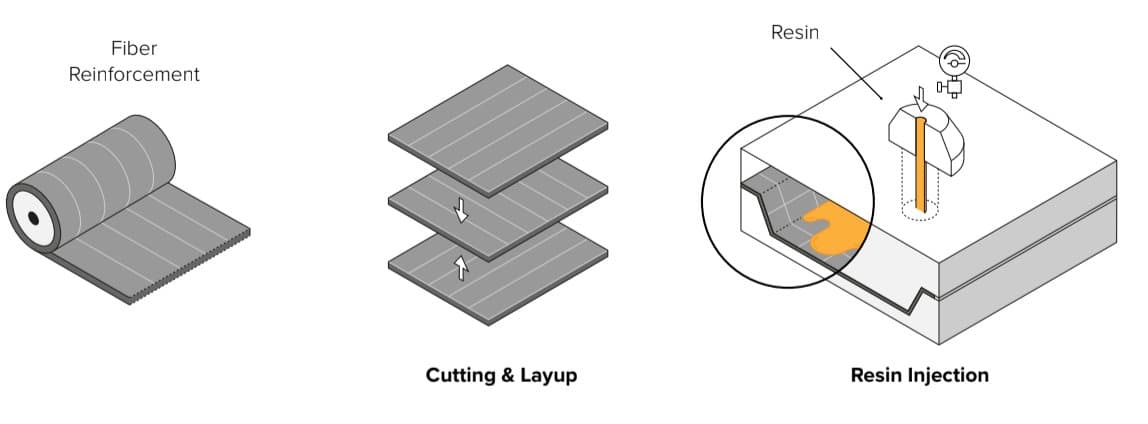

树脂传递模塑 (RTM)

通过 RTM 成型,干纤维被插入一个两件式模具中。闭合模具后,利用高压将树脂压入型腔。此过程通常自动进行,可用于大批量生产。

使用 3D 打印模具制造碳纤维部件

在上述三种方法中,引入 3D 打印技术均有利于降低成本和缩短周转时间。这三种传统制造方法都需要用到一个或多个模具,且传统上通常通过加工木材、泡沫、金属、塑料或蜡,采用耗时的减材工艺制作模具。3D 打印则提供了一种制造模具的替代方法。3D 打印模具可按需定制,同时效率和成本效益更高,适用于小批量生产或个性化定制。

对于汽车和航空航天工业等需要制作功能性原型的应用,迭代过程可能需要数百个不同的模具。使用传统的制造方法进行这些迭代可能既昂贵又耗时,因此我们可通过 3D 打印实现一种高效的小批量生产方法。虽然 3D 打印模具无法像金属模具那样适合大规模生产,但其内部制造的成本较低,可以加快产品开发和验证过程,且适合小批量生产。

碳纤维零件生产所需的模具可以通过多种技术来制作,但立体光固化 (SLA) 树脂 3D 打印机能够实现光滑的表面处理效果,并且拥有丰富的材料库,这使得它们成为了内部模具生产的常用选择。SLA 部件几乎没有层线或孔隙,因此碳纤维片可以牢固地压入模具,而不必担心产生纹理表面。

赛车和跑车制造商 Panoz 需要为赛车的驾驶舱定制排气管道,以便将空气排出机舱并降低车内温度。在与 DeltaWing Manufacturing 合作时,他们在 Formlabs SLA 3D 打印机上使用 High Temp Resin 打印模型,然后使用高温模具环氧树脂在打印模型上手工铸造模具。通过使用 3D 打印技术,DeltaWing 避免了将定制碳纤维部件的昂贵金属模具外包,从而减少了总成本和周转时间。

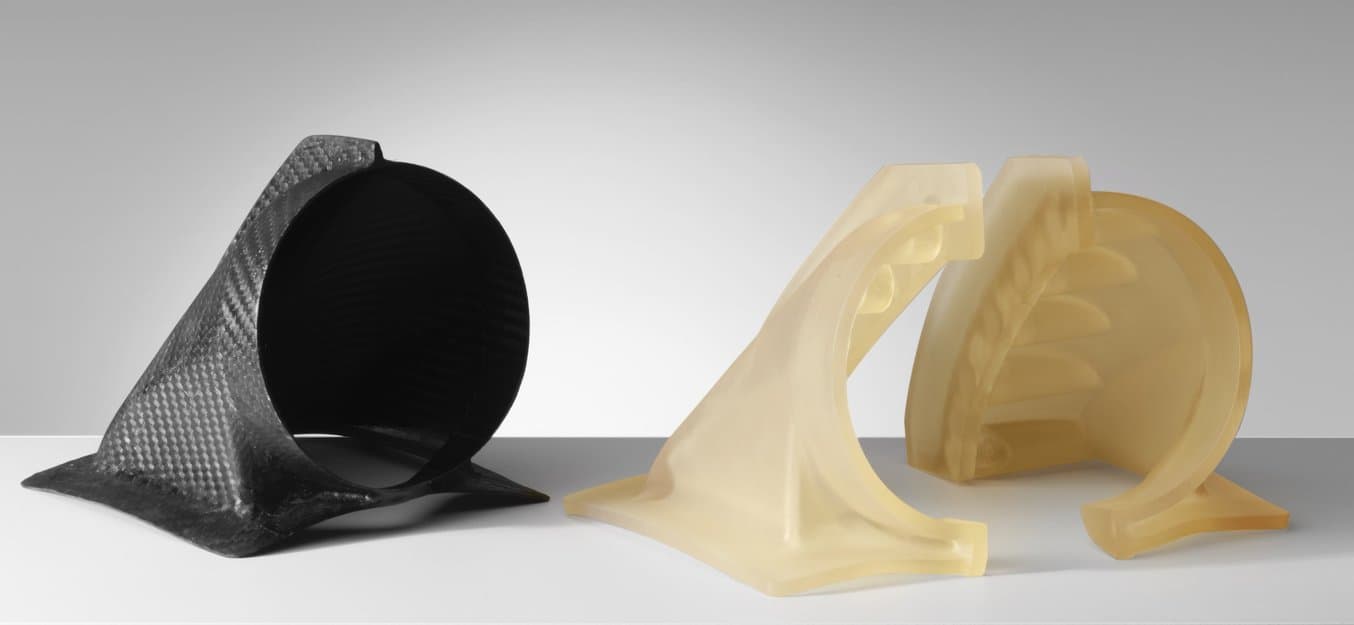

由 DeltaWing Manufacturing 生产的碳纤维挡泥板风管,旁边是由 High Temp Resin 打印的两片式模具。

直接碳纤维 3D 打印

您是否在寻找最佳碳纤维 3D 打印机?目前,业内十分需要能够将传统碳纤维部件的强度、耐用性和坚固性与 3D 打印的灵活性、几何可能性和可重复性相结合的工作流程。因此,许多 3D 打印公司都在积极提供碳纤维 3D 打印解决方案,而目前可用的两种工艺是使用短切纤维或连续纤维进行打印。

短切碳纤维 3D 打印

短切纤维是指内部充满小片碳纤维的 3D 打印复合塑料材料。短切纤维可为复合材料提供额外的强度,这些复合材料可以是熔融沉积成型 (FDM) 的碳纤维长丝,也可以是选择性激光烧结 (SLS) 3D 打印的尼龙粉末。

与其他类型的聚合物基 3D 打印材料相比,短切碳纤维增强 3D 打印材料的主要优点是坚固、轻质、耐热,并且不易蠕变。与传统成型碳纤维部件相比,3D 打印短切纤维可以提高部件设计的几何灵活性,尤其是使用 SLS 3D 打印技术时,该工艺有可能省去传统模塑成型中耗费大量人力的工作环节,还为用户将这种材料纳入其工作流程开创了新的可能性。

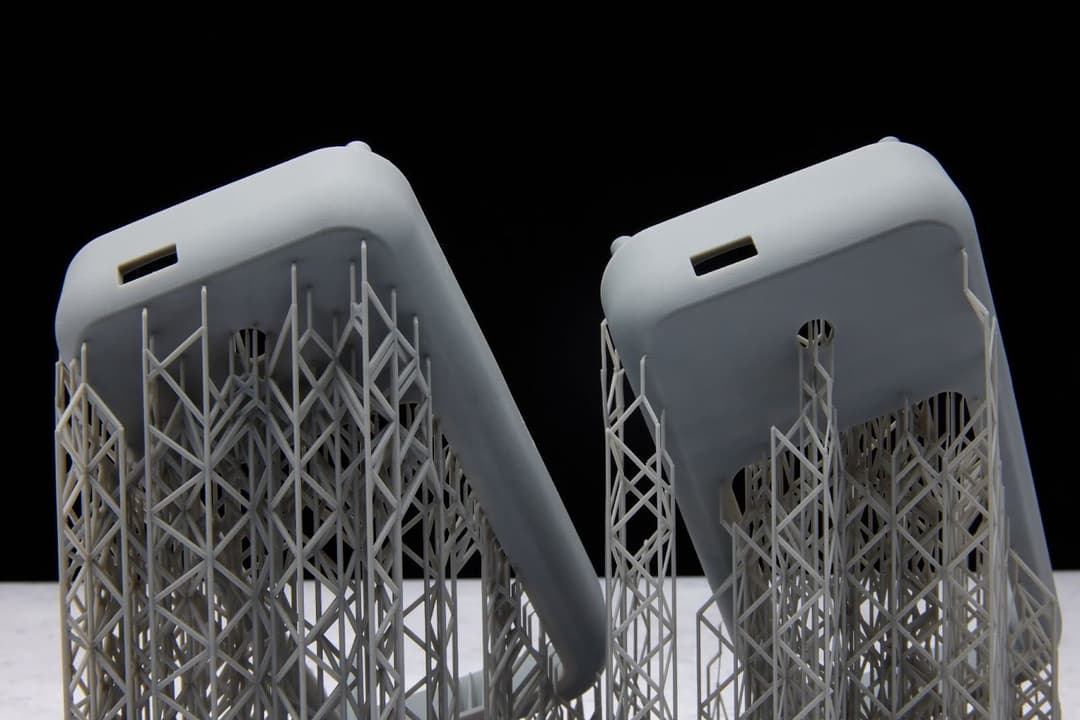

Formlabs Fuse 1+ 30W SLS 3D 打印机可使用 Nylon 11 CF Powder 进行此类碳纤维 3D 打印,其中,Nylon 11 CF Powder 是 Formlabs SLS 材料库中最坚固的材料。在将 SLS 打印与短切碳纤维相结合方面,Fuse 1+ 30W 是最经济实惠的高性能选择。虽然传统的工业级 SLS 机器也可支持一些碳纤维材料,但与 RTM 或预浸层压方法相比,采用这种机器的启动成本会抵消掉通过 3D 打印制造碳纤维零件所带来的许多额外优势。

Formlabs Nylon 11 CF Powder 坚固、轻质、耐热,是汽车、航空航天和制造应用的理想选择。

许多 FDM 3D 打印机可以使用碳纤维长丝打印,但使用这些材料打印比使用标准 ABS 或 PLA 长丝更复杂,因为粗糙的长丝会磨损黄铜喷嘴,导致频繁堵塞和维护工作增加。市面上也提供专门使用短切碳纤维长丝的 FDM 3D 打印机,但价格不菲。

SLS 和 FDM 短切纤维 3D 打印部件的主要限制因素在于,它们更像是坚固的 3D 打印部件,而非具有编织和连续纤维的传统碳纤维部件的真正替代品。在 3D 打印过程中,碳纤维可沿铺设方向(SLS 部件的 X 轴方向以及 FDM 部件的 XY 平面)提供最大的增强效果。在传统的碳纤维部件制作方法中,可通过在预制模具设置中仔细规划和放置不同的碳纤维片来实现多向强度。

连续碳纤维 3D 打印

一些专业级 FDM 3D 打印机可进行连续碳纤维 3D 打印,其生产的部件在强度方面接近传统的碳纤维部件,但与短切纤维 FDM 打印机相似的是,只有 XY 平面上的强度会得到增强。借助这些打印机,连续碳纤维链将与热塑性塑料混合,且可以有策略地应用这些长链,从而能够选择性强化某些受压平面或轴。该方法既可以利用双挤出喷嘴来铺设碳纤维线和聚合物的组合,也可以利用二合一喷嘴,其中一个喷嘴负责沉积碳纤维线,而另一个喷嘴负责加热和挤压长丝。

尽管设计自由度有限,但连续碳纤维 3D 打印也可提供与传统成型碳纤维部件相当的替代方案。虽然这些部件强度很高,但这种强度只存在于 XY 平面上;为了使强度与受力方向相匹配,我们需要定向进行打印。如果设计允许,可将此方法用于取代铝部件,并制造坚固的制造辅助设备或成品部件。

对比:传统碳纤维制造和碳纤维 3D 打印工作流程

| 湿铺 | 预浸料层压 | 树脂传递模塑 | 短切纤维 FDM 3D 打印 | 短切纤维 SLS 3D 打印 | 连续纤维 FDM 3D 打印 | |

|---|---|---|---|---|---|---|

| 制造商和型号 | 多种 | 多种 | 多种 | Markforged Onyx、Markforged X3 | Formlabs Fuse 1+ 30W | Markforged Mark Two、Desktop Metal Fiber、Markforged X7 |

| 精确度 | ★★★☆☆ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★★★ | ★★★☆☆ |

| 表面光洁度 | ★★★☆☆ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★★☆ | ★★★☆☆ |

| 设计自由 | ★★★☆☆ | ★★★☆☆ | ★★★☆☆ | ★★★★☆ | ★★★★★ | ★★★★☆ |

| 轻量化 | ★★★★★ | ★★★★★ | ★★★★★ | ★★★★☆ | ★★★★☆ | ★★★★☆ |

| 强度 | ★★★★★ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★☆☆ | ★★★★★ |

| 强度方向 | XYZ | XYZ | XYZ | XY | X(Y) | XY |

| 产量 | ★☆☆☆☆ | ★★★☆☆ | ★★★★★ | ★★★☆☆ | ★★★★☆ | ★★★☆☆ |

| 设备成本(具体) | 不固定,起售价 < 100 美元 | 不固定,起售价 低于 3000 美元 | 不固定,通常高于 10 万美元 | 桌面级解决方案起售价为 5000 美元,工业级解决方案约为 40000 美元 | 完整的工业级解决方案起售价为 39243 美元 | 桌面级解决方案起售价为 20000 美元,工业级解决方案约为 70000 美元 |

| 单件成本 | $$$$ | $$$ | $$ | $$$ | $$ | $$$$ |

| 适用场景 | 定制高性能产品、入门级工作流程 | 小到中批量生产 | 大批量生产 | 快速迭代、坚固的 3D 打印部件 | 快速迭代、复杂几何结构、小批量生产坚固的 3D 打印部件 | 快速迭代、3D 打印部件 强度与传统碳纤维复合材料相当(在 XY 方向上) |

| 优点 | 强度高 设备成本低 | 强度高 | 强度高 精度和可重复性 可能实现自动化 | 价格低廉 无需制作模具 | 精度和可重复性 设计自由 无需制作模具 无需制作模具 | 强度高 无需制作模具 |

| 缺点 | 需要大量人工 难以保持高质量 | 需要大量人工操作 | 模具制作和机器成本高昂 | 各向异性强度 强度较低 难以打印 | 各向异性强度 强度较低 | 各向异性强度 |

3D 打印碳纤维有多坚固?

在强度和耐高温性方面,3D 打印碳纤维复合材料的力学性能超过了几乎所有其他 3D 打印塑料。下表是短切纤维与连续纤维 3D 打印和常见材料的对比,可供参考。

| 制造工艺 | SLS-短切纤维 | FDM-短切纤维 | FDM-连续纤维 | FDM-连续纤维 | 注射成型 | 铸造或加工 |

|---|---|---|---|---|---|---|

| 材料 | Formlabs Nylon 11 CF Powder | 碳纤维填充尼龙长丝 | 尼龙 6 长丝 + 碳纤维 | PEEK 长丝 + 碳纤维 | ABS | 铝 |

| 拉伸模量 (GPa) | 1.6-5.3 | 2.4 | 60-100 | 145 | 2.3 | 70 |

| 极限拉伸强度 (MPa) | 38-69 | 40 | 800-1000 | 2400 | 39 | 310 |

| 弯曲模量 (GPa) | 4.2 | 3.0 | 51-71 | 124 | 2.4 | 70 |

| 弯曲强度 (MPa) | 110 | 71 | 540-800 | 1300 | 74 | 310 |

| 断裂伸长率 | 5%-15% | 25% | 1.5% | 不适用 | 6%-15% | 不适用 |

| IZOD 冲击性能 (J/m) | 74 | 330 | 960 | 不适用 | 200 | 不适用 |

| 在 0.45MPa 下的热变形温度 (°C) | 188 | 145 | 105 | 不适用 | 70-107 | 不适用 |

碳纤维 3D 打印部件的应用

碳纤维 3D 打印部件的强度高、重量轻,还具有抗冲击性、耐热性和耐化学腐蚀性,是各种应用的理想选择,且这些应用是 3D 打印之前从未触及过的领域。目前,塑料和碳纤维复合材料 3D 打印部件可以承受汽车或航空航天发动机部件产生的高温、可用作加工铝部件和制造辅助设备的替代品,并能够生产持久、抗高冲击的设备。

3D 打印技术为设计和制造开辟了全新可能性,而 3D 打印碳纤维复合材料则更上一层楼,使汽车、航空航天、国防和制造业的用户能够快速有效地生产出具有几何灵活性的高强度、耐高温部件。通过绕过传统的加工或成型工艺,这些用户可以更容易地生产定制部件、替换部件和功能性原型。尽管 3D 打印碳纤维部件只在单一平面进行强化,无法完全取代传统技术,但其强度仍普遍大于其他塑料材料,在许多应用中可发挥独一无二的作用。

通过成型或直接通过 3D 打印生产碳纤维部件的适合工艺,在很大程度上取决于具体的应用,以及部件设计、产量等因素。使用短切纤维的 SLS 3D 打印为那些希望制造坚固部件的用户提供了一个最佳选择,但不一定能够到达传统成型碳纤维部件的水平。

与传统塑料不同,Formlabs Fuse 1+ 30W 与 Nylon 11 CF Powder 可在不具备大量资金且时间安排紧凑的情况下,帮助企业快速迭代并生产具有先进机械性能的成品部件。企业还可对部件进行功能测试,然后只需稍微修改 CAD 就可以改变设计,从而改善产品性能,加快产品上市。

立即索取免费样品部件,亲身体验 SLS 3D 打印短切纤维部件的质量和强度,或咨询我们的专家,为您的应用找到合适的解决方案。

不确定哪种 3D 打印解决方案最适合您的业务需求?预约 1:1 咨询,我们可以帮您对比不同选项、评估投资回报率,还提供试打样品等更多服务。