复合材料,例如碳纤维增强塑料,是高度通用的高效材料,推动了从航空航天到医疗保健等各个市场的创新。其性能优于钢、铝、木材或塑料等传统材料,可用于制造高性能的轻质产品。

在本指南中,了解制造碳纤维部件的基础知识,包括不同的碳纤维叠层、层压和成型方法,以及如何使用 3D 打印制造碳纤维模具以降低成本和节省时间。直接 3D 打印的复合材料也已问世,例如 Nylon 11 CF Powder 碳纤维填充材料,非常适合于同时要求卓越刚度和强度的应用。当使用 Formlabs Fuse 1+ 30W 打印机搭配 Nylon 11 CF Powder 进行打印时,能生产出轻质、坚硬的部件,这些部件在结构和热学上保持稳定,并且可以承受反复冲击。

复合材料 101

复合材料是两种或多种成分的组合,其特性不同于那些单独的成分本身。工程性能通常会得到改善,例如增加强度、效率或耐用性。复合材料由增强材料制成-纤维或颗粒 - 通过基质(聚合物、金属或陶瓷)结合在一起。

纤维增强复合材料 (FRP) 占据着市场主导地位,推动了各行各业新应用方式的增长。其中,碳纤维是一种广泛使用的复合材料,特别适用于飞机、赛车和自行车,因为它的强度和刚度是铝的三倍以上,但重量却轻了 40%。它由增强碳纤维与环氧树脂连接而成。

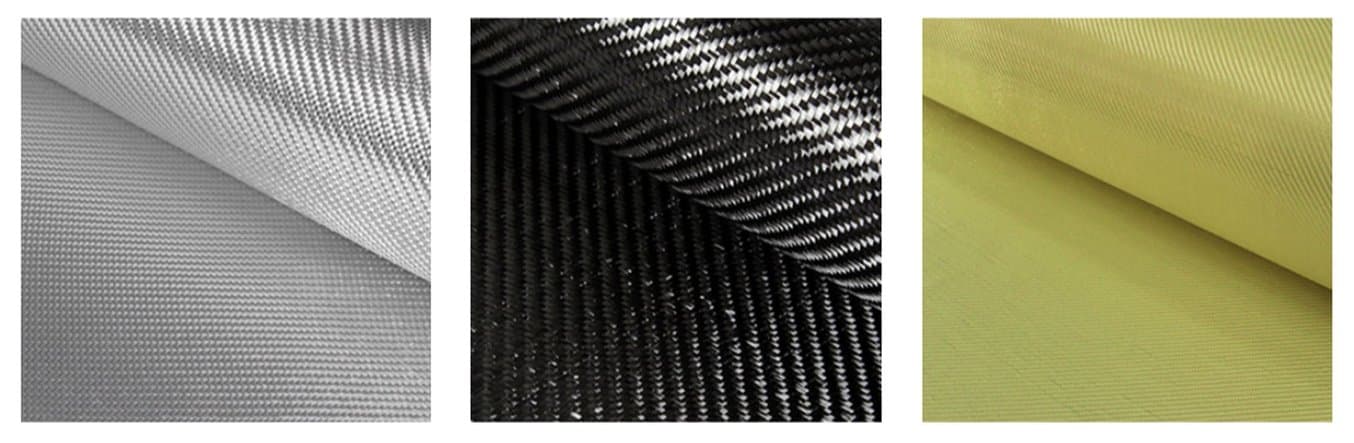

纤维可以定向单织并策略性地对齐以产生相对于矢量的强度。交叉编织纤维可用于在多个向量中产生强度,它们还负责复合部件的标志性绗缝外观。将两者结合起来生产部件是很常见的。有多种类型的光纤可用,包括:

| 玻璃纤维 | 碳纤维 | 芳纶纤维(凯夫拉) |

|---|---|---|

| 最受欢迎的纤维 重量轻,抗拉和抗压强度 适中,成本低,易于使用 | 业内最高的强度和刚度重量比(最终的拉伸、压缩和弯曲强度) 比其他纤维更昂贵 | 比碳纤维具有更高的抗冲击性和耐磨性 抗压强度低 难以切割或加工 |

树脂用于将这些纤维固定在一起并形成刚性复合材料。虽然可以使用数百种类型的树脂,但以下是最受欢迎的树脂:

| 树脂 | 优点 | 缺点 | 固化 |

|---|---|---|---|

| 环氧树脂 | 最高的极限强度 最轻的重量 最长的保质期 | 最昂贵 对混合比和温度变化敏感 | 使用特定的硬化剂(两部分系统) 一些环氧树脂需要加热 |

| 聚酯纤维 | 易于使用(最受欢迎) 抗紫外线 成本最低 | 低强度和耐腐蚀性 | 用催化剂固化 (MEKP) |

| 乙烯基酯 | 结合了环氧树脂的性能和聚酯纤维的成本 最佳的耐腐蚀性、耐温性和伸长率 | 强度比环氧树脂低,成本比聚酯纤维高 保质期有限 | 用催化剂固化 (MEKP) |

制造碳纤维部件的三种方法

制造纤维增强聚合物(例如碳纤维部件)是一种技术娴熟且劳动密集型的工艺,可用于一次性和批量生产。根据部件的尺寸和复杂性,其循环时间从 1 小时到 150 小时不等。在 FRP 制造中,通常是将纤维丝在基体中连接起来,形成单独的层,然后逐层压在最终部件上。

复合材料的特性与层叠过程一样受材料的影响:纤维的结合方式会极大影响部件的性能。热固性树脂与增强材料一起在工具或模具中成型,并固化以形成坚固的产品。有多种层压技术可用,可分为三种主要类型:

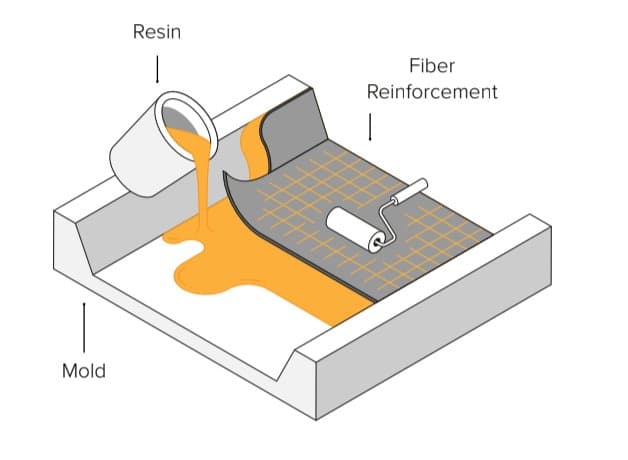

1. 湿铺

在湿法铺设中,纤维被切割并铺设到模具中,然后通过刷子、辊子或喷枪涂抹树脂。这种方法需要更多技能来制造高质量的部件,但它也是开始制作 DIY 碳纤维部件的成本最低、要求最低的工作流程。如果您不熟悉碳纤维部件制造并且尚未配备相关设备,我们建议从湿法手工层压开始。

观看视频,了解湿碳纤维叠层工艺的工作原理。

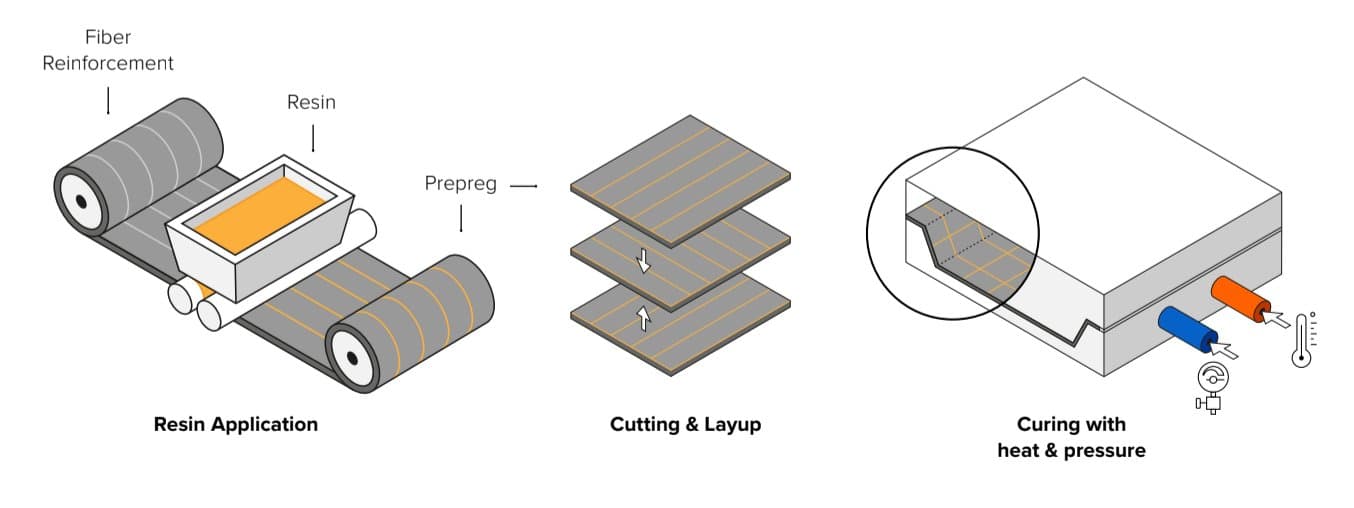

2. 预浸料层压

通过预浸料层压,树脂被注入到前面的纤维中。预浸渍的片材冷藏保存以抑制固化。然后将层片在高压釜中在加热和压力下固化到模具中。这是一个更精确和可重复的过程,因为树脂的数量是可控的,但它也是最昂贵的技术,通常用于高性能应用。

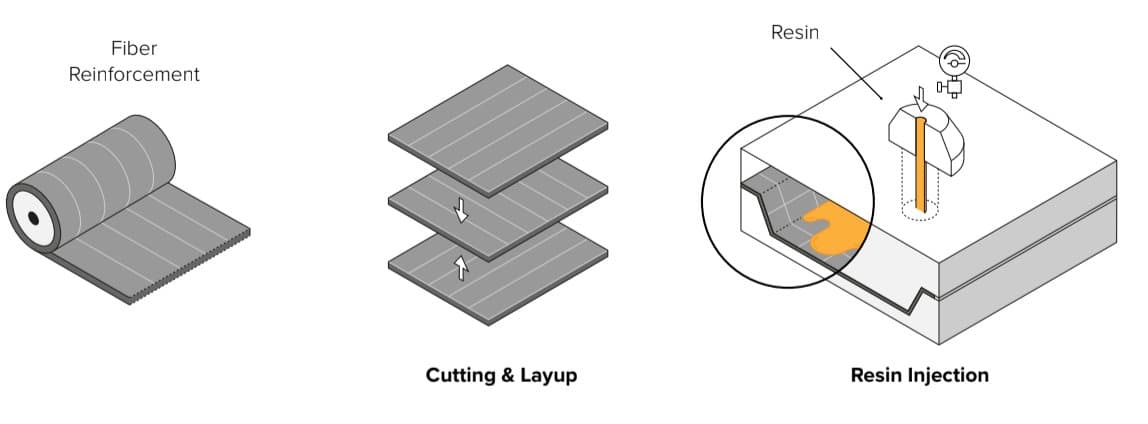

3. 树脂传递模塑 (RTM)

通过 RTM 成型,干纤维被插入一个两件式模具中。闭合模具后,利用高压将树脂压入型腔。此过程通常自动进行,可用于大批量生产。

使用 3D 打印为碳纤维部件制造创建模具

由于模具的质量直接影响最终部件的质量,因此工具制造是 FRP 制造的一个关键方面。大多数模具由蜡、泡沫、木材、塑料或金属通过 CNC 加工或手工制作而成。虽然手动技术是高度劳动密集型的,但 CNC 加工仍然遵循复杂、耗时的工作流程-尤其是对于复杂的几何形状-而且外包通常成本高昂,交货时间长。这两种选择都需要熟练的工人,并且在设计迭代和模具调整方面几乎没有灵活性。

增材制造提供了一种以低成本快速生产用于制造碳纤维部件的模具和模型的解决方案。聚合物模具在制造过程中的使用不断增长。用内部打印的塑料部件代替金属工具是一种强大且具有成本效益的方法,可以缩短生产时间,同时扩大设计灵活性。工程师已经使用聚合物树脂 3D 打印部件来制造夹具和固定装置,以支持纤维缠绕或自动纤维放置等方法。同样,在注射成型、热压成型或钣金成型中使用快速打印模具和模粒来交付小批量产品。

内部桌面级 3D 打印只需要少量设备,可降低工作流程的复杂性。Form 4 等专业桌面级树脂打印机价格实惠、易于实施,并且可以根据需求快速扩展。使用 Form 4L 等大幅面 3D 打印机也可以制造大型工具和模具。

立体光固化 (SLA) 3D 打印技术可制造表面光洁度非常光滑的部件,这对于碳纤维叠层模具至关重要。该技术可实现高精度的复杂几何结构。此外,Formlabs 树脂库中提供具备优秀机械和热性能的工程材料,可与模具和模型制造完美适配。

用于制造碳纤维部件的 3D 打印模具可以降低成本并缩短备货时间。

对于小规模生产,工程师可以在几个小时内以低成本直接打印模具,无需手工雕刻或处理 CNC 设备;CAM 软件、机器设置、工件夹持、工具和排屑。模具制作的所需的劳动力和周转时间大大减少,可实现快速设计迭代和部件定制。制造商可以打造传统方法无法实现的复杂模具形状和精细细节。

模具架构和设计指南

设计模具时,请同时考虑打印和生产成型的可行性。不同的模具架构用于创建不同类型的几何体:

- 真空袋中的单件式模具:用于需要一个 A 级面的部件,即高光泽度表面。可阳可阴,取决于哪一面应为 A 级。一面是模具面,另一面是真空袋面。

- 压缩模具中的两件式模具:用于部件两面都需要为 A 级的部件。两面都是模具表面。

- 压力成型中的气囊模具: 用于由于部件无法脱模而无法使用真空袋或压缩模具的复杂几何形状。一侧是模具表面,而另一侧是气囊表面。

- 创建阴模的模具图案:当需要多个模具以增加产量时使用。多个模具可以由一个图案制成。

增加拔模斜度:两到三度的正拔模斜度将有利于脱模步骤并增加模具的寿命,特别适用于较硬的模具。但是,使用柔韧的 3D 打印材料(例如 Tough 1500 Resin)可以让您在没有拔模的情况下创建部件,并包括无法从坚硬的模具中脱模的具有挑战性的几何形状。设置适合您的材料厚度的最小半径:这有助于纤维在拐角处对齐,同时避免进入空气,并创建可重复使用的高质量部件。避免陡峭和近距离的拐角,因为流动的几何形状比四四方方、有棱角的几何形状更容易使用。

设置适合您的材料厚度的最小半径:这有助于纤维在拐角处对齐,同时避免进入空气,并创建可重复使用的高质量部件。避免陡峭和近距离的拐角,因为流动的几何形状比四四方方、有棱角的几何形状更容易使用。

包括需要精确对准的模具的定位销和凹口。3D 打印的一大优势是它允许对齐几何形状的复杂性,并有助于制造对定位敏感的设计。

包括表面溢出:切割延伸表面的多余材料以绘制精确的修剪线。3D 打印允许您表面溢出,而无需制造遮挡板。

添加修剪线:3D 打印允许您结合精确的修饰功能,例如钻孔导向器、用于手动修剪的划线或路由器导轨。

其他最佳方法:

- 以尽可能小的层高打印,以优化分辨率和脱模步骤。

- 避免在成型面上支撑以获得更好的表面光洁度。

- 使用脱模剂:这是启用脱模过程所必需的。

- 为避免混入空气:搅拌混合后等待两分钟,使空气从树脂中沉淀出来。刷完第一层树脂后再重刷一遍。如果有小气泡残留,可以在后处理步骤将其打磨掉并密封。

案例研究:柏林工业大学 3D 打印碳纤维模具

方程式赛车学生团队是一年一度的工程设计比赛,来自世界各地的学生团队会打造方程式风格的赛车并进行竞速。柏林工业大学方程式赛车学生团队 (FaSTTUBe) 是该项赛事中最大的团队之一;自 2005 年来,每年都会有 80 到 90 名学生参与开发新的赛车。

柏林工业大学的方程式赛车学生团队 (FasSTTUBe) 正在为每年一度的大学生方程式比赛制造三辆赛车。

凭借几乎涵盖全品类制造技术的资源,FasSTTUBe 团队将 3D 打印应用于三大场景:

- 原型:他们为各种部件打印原型,例如防倾杆的安装件或 HV 电池的相关组件。

- 3D 打印的碳纤维模具:该团队打印了十几个模具来制造碳纤维部件,这些部件本来是无法制造的。

- 成品部件:最终赛车的大约 30 个部件是直接 3D 打印的,从按钮座、方向盘的换档器到冷却系统的软管和传感器连接器。

在本案例学习中,我们正在研究他们用于制造碳纤维方向盘外壳和把手的成型应用的细节。

减轻重量对于赛车的构造至关重要。为了减轻部件的重量,他们可以打印空心方向盘把手,但它的强度不足以承受驾驶员的抓握。碳纤维是一种很好的材料,可以减轻重量,同时保持或增加强度。为了今年能够用碳纤维制造部件,空气动力学和碳制造负责人 Felix Hilken 开发了一个使用 3D 打印模具进行湿叠层层压的工作流程。

所需设备:

- Formlabs SLA 3D 打印机和 Tough 1500 Resin

- 碳纤维:三层 200g,3K,0.3mm,斜纹编织图案

- 脱模剂:蜡和聚乙烯醇

- 高强度环氧树脂

- 刷子和剪刀

- 真空袋、真空泵、透气布

- 砂纸

1. 设计模具

握把分两部分制造,以便能够顺利脱模。对于握把的每一半,Felix 设计了一个由两部分组成的模具,其中包括在没有 3D 打印的情况下难以制造的特征,特别是:

- 精细特征,例如紧密的内半径、扫掠表面或变化的半径表面

- 无法从铝模具中脱模的圆形紧密边缘

- 钻孔位置的缩进,因为部件对定位很敏感

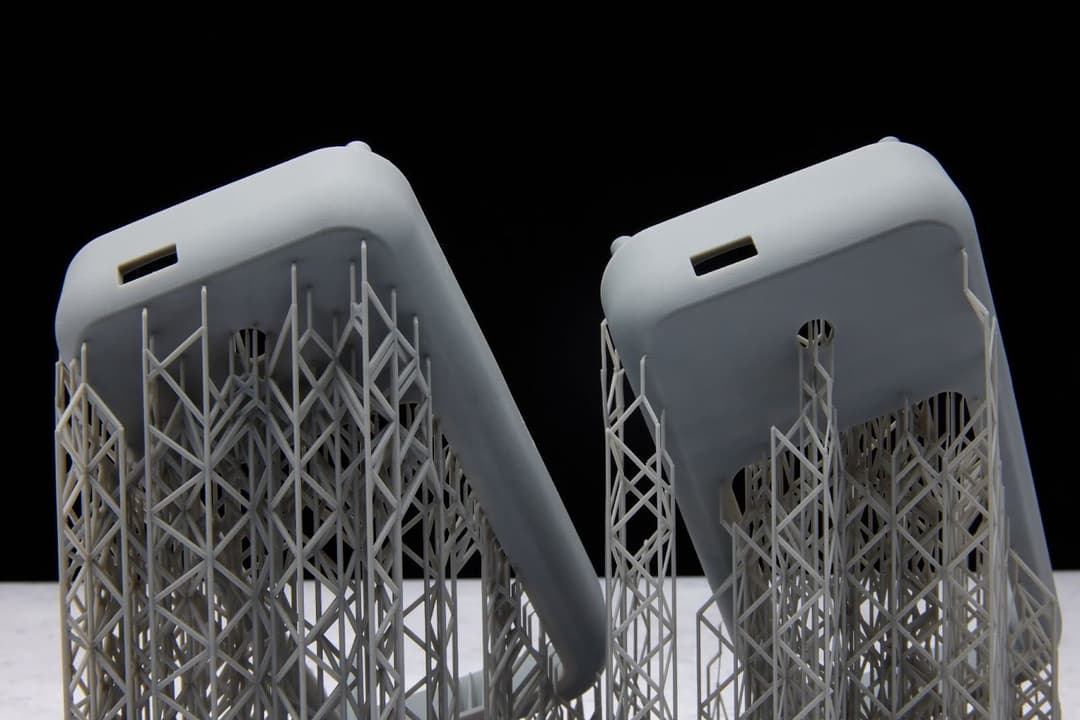

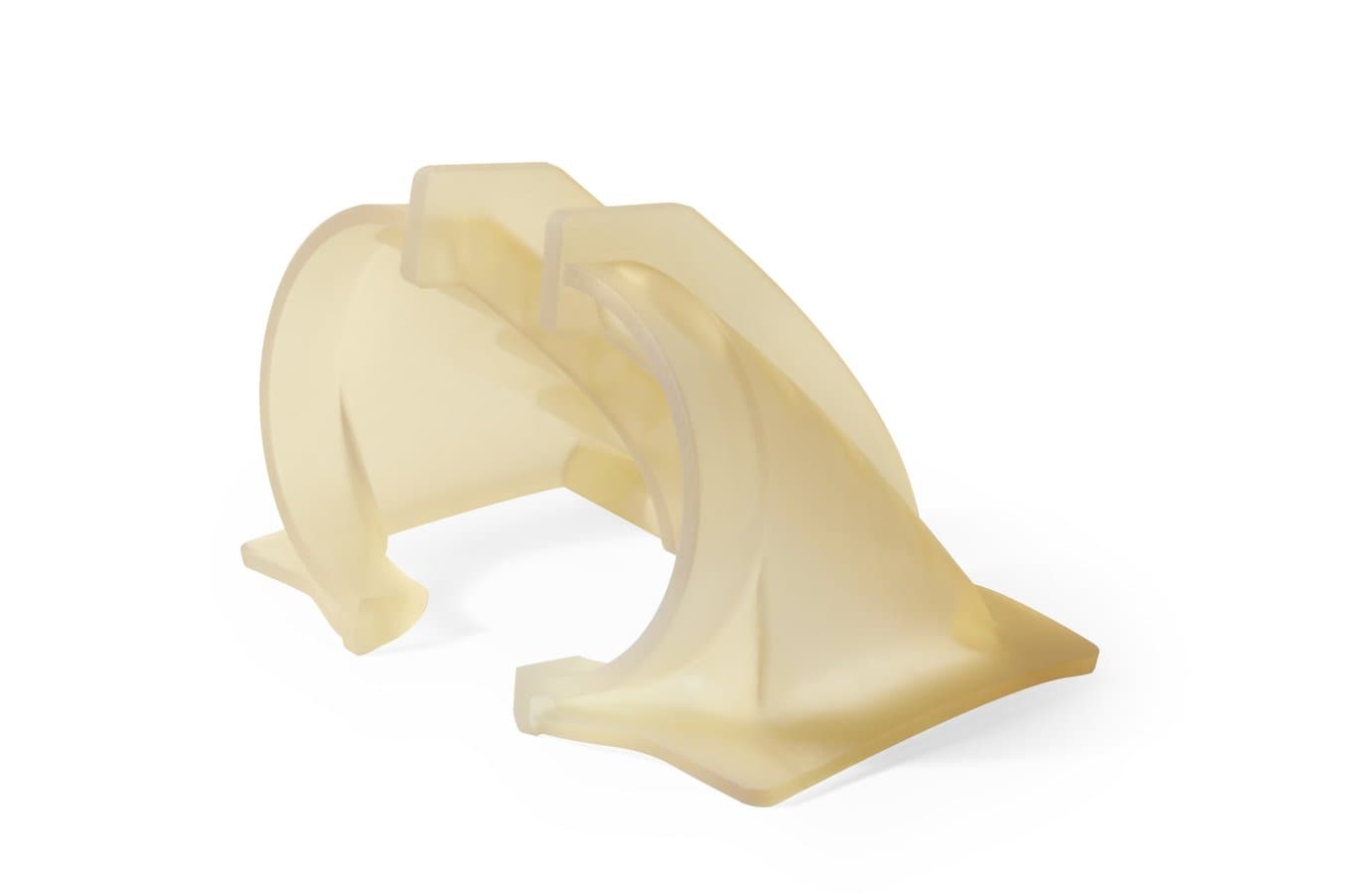

2. 3D 打印模具

该团队在 Form 系列打印机上使用 Tough 1500 Resin 以 50 微米的层高打印模具。印刷品在 IPA 中洗涤两次,每次 10 分钟,然后在 70°C 下后固化 60 分钟。他们选择 Tough 1500 Resin 作为打印材料,因为该材料兼具良好的延伸率和模量:使用该材料打印的材料可以大幅弯曲并迅速回弹为原始形状。这种机械性能非常理想,可避免脱模时模具断裂。

3.1 手工层压:涂抹脱模剂

涂抹脱模剂以促进脱模过程。这是关键的第一步:如果某些表面没有被覆盖,部件将不会与模具分离。

- 用蜡覆盖(可选但推荐)

- 用聚乙烯醇 (PVA) 覆盖

3.2 混合树脂和硬化剂

将树脂与硬化剂混合。必须精确地遵循混合比例。如果它偏离目标比率的百分之几,部件将太软或仅部分固化。严格遵守树脂制造商的说明并在使用前阅读安全表。Felix 所用树脂的聚合过程在树脂混合后两小时开始,剩下两小时用于铺层操作。

3.3 涂抹树脂

用刷子在模具的正面涂抹树脂。

3.4 铺设碳纤维

在模具的正面铺设碳纤维层。确保遵循所有轮廓。该团队使用 3K 纤维来平衡编织厚度和价格。它专为遵循复杂的轮廓而设计,并且没有支撑线。

3.5 在碳纤维上涂抹树脂

在碳层上涂抹树脂并重复铺层过程。树脂将各层粘合在一起,形成部件中的基体成分,并防止纤维重新排列。Felix 使用了三层碳纤维层。

3.6 在阴模面涂抹最终树脂

在模具阴模面涂上最后一层树脂,并将模具的两半压在一起,以避免气泡形成并渗透到纤维中。

3.7 去除多余材料

用剪刀剪掉多余的材料。

3.8 固化

在真空袋中固化 48 小时。在此聚合过程中,真空袋抽出空气并将层片在环境温度下压在模具上,以去除多余的树脂。它确保了所需的树脂与纤维的体积比,以匹配正确的部件刚度。

4. 后处理

后处理:打磨所有边缘。为了在处理后清洁模具,Felix 将其浸入水中约 30 分钟以溶解 PVA,然后使用细 1500 粒度砂纸去除剩余的树脂。

结果

通过使用碳纤维,团队成功将方向盘外壳的重量从 120g 减至 21g,并且得以实现传统工艺极难制造的几何结构。“3D 打印的好处在于,复杂的形状与简单的形状一样容易制造,而且只需等量的工作和设备,”Felix 说道。

如果没有 3D 打印,该团队将不得不将铝模的 CNC 铣削外包,这很昂贵,备货时间长,并且需要专门的工具。“我会用 CNC 加工模具,我需要专门的工具,然后等待机器的位置。但我甚至不能做这个几何体。特别是一些小角落。我需要使用没有任何螺钉的设计,因此部件对定位不敏感。”

据他估计,一个用 Formlabs Tough 1500 Resin 打印的模具可用于制造大约十个部件。由于这是一个手动过程,这取决于操作员的细致程度:模具在分离过程中可能会破裂。但是,可以使用多个 3D 打印模具来增加产量。另一种延长模具寿命的解决方案是用金属通用模具支撑它。3D 打印插件承载几何形状,而备用金属模具有助于保持其形状。这可以用简单的手动铣床制造。

| 外包 CNC 加工模具 | 内部 3D 打印模具 | |

|---|---|---|

| 设备 | 碳纤维、树脂、工具、真空袋 | 碳纤维、树脂、工具、真空袋、3D 打印机、Tough 1500 Resin |

| 模具生产时间 | 4 - 6 周 | 2 天 |

| 人工成本 | 0 美元 | 300 美元 |

| 材料成本 | 0 美元 | 10 美元 |

| 模具生产总成本 | 900 美元 | 310 美元 |

案例研究:Panoz 汽车碳纤维部件

DeltaWing Manufacturing 为 Panoz 公司制造复合材料部件,Panoz 是一家美国制造的豪华跑车的设计者和制造商。为了制造碳纤维部件,DeltaWing Manufacturing 过去常常在其上加工图案、铺层或浇铸模具,并通过应用预浸工艺在层压碳纤维部件之前完成模具。

在过去几年中,他们开始使用内部 3D 打印部件作为这一过程的中间步骤。Panoz 需要 6 个用于定制赛车的碳纤维挡泥板风道。为了减少传统模具制造技术的劳动力和交货时间,DeltaWing Manufacturing 的工程师选择直接 3D 打印模具并在他们的预浸工艺中实施。

所需设备:

- Formlabs SLA 3D 打印机和 High Temp Resin

- 碳纤维:4K,二维图案

- 脱模剂:聚乙烯醇

- Kapton(聚酰亚胺)胶带

- 高强度环氧树脂

- 刷子和剪刀

- 真空袋、真空泵

1. 设计模具

在两个不同的模具上制造成两个不同的部件并制作风道,以便于将最终部件从模具中分离出来,然后进行粘合。每个模具也被打印成两件并组装在一起,这样它就可以适应 Form 系列打印机的成型体积 — 但是,对于 Form 4L 打印机的更大成型体积,这不是必需的。这些部件是按照模具设计建议为增材制造而设计的。

2. 3D 打印模具

DeltaWing 在 Form 系列打印机上以 100 微米层高用 High Temp Resin 打印模具。选择这种树脂是因为它的热变形温度 (HDT) 为 238°C @ 0.45MPa,是 Formlabs 树脂中最高的,也是市场上最高的树脂之一。

High Temp Resin 可以承受高固化温度,在操作过程中表现出良好的刚度以保持形状,并且将转化为最终部件的大量细节。Formlabs 建议使用 IPA 清洗 High Temp Resin 打印件 10 分钟,在 80°C 下后固化 120 分钟,然后在 160°C 下加热部件 3 小时以获得更高的 HDT。

3. 预浸料层压板

DeltaWing Manufacturing 使用预浸料 4K 二维图案纤维在打印模具上应用了常规的预浸料工艺。每个模具都用 Kapton 胶带覆盖,以便在每次成型迭代时更新表面。将纤维铺在模具上,然后将部件放入真空袋中并在高压釜中固化,然后脱模和修整。打印模具可以在 38°C 下缓慢固化 10 小时,或者在 126°C 下快速固化 1 小时而不会损坏。在最后一步将碳风道的两半粘合。

后处理和结果

该团队为一个模具测试了六次迭代,没有观察到任何明显的退化。我们估计一个模具可能进行大约 10 - 15 次迭代。由于在预浸料的固化过程中使用高压釜来施加热量和压力,因此打印的模具只能承受几次迭代。因此,不建议将这种方法用于大批量生产,但它是小批量生产和大规模定制部件的好方法。这实现了广泛的应用,例如高性能运动设备、航空航天定制工具或医疗保健患者独有的个性化假肢。

碳纤维 3D 打印

目前,业内十分需要能够将传统碳纤维部件的强度、耐用性和坚固性与 3D 打印的灵活性、几何可能性和可重复性相结合的工作流程。因此,许多 3D 打印公司都在积极提供碳纤维 3D 打印解决方案,而目前可用的两种工艺是使用短切纤维或连续纤维进行打印。

在 Fuse 1+ 30W 选择性激光烧结 (SLS) 工业级 3D 打印机中使用包含短切碳纤维的 Nylon 11 CF Powder 可协助制造商生产坚固、轻质且耐高温的部件,而无需依赖传统的覆盖或加工方法。

Formlabs Nylon 11 CF Powder 坚固、轻质、耐热,是汽车、航空航天和制造应用的理想选择。

开始使用碳纤维制造

纤维增强复合材料制造是一项令人兴奋的工艺,但过程较为复杂并需要大量劳动力。使用 3D 打印的模具和模型打造碳纤维部件,使企业能够降低工作流程的复杂性、扩大灵活性和设计机会,并减少成本,缩短备货时间。

对于那些希望获得碳纤维诸多优势,同时又兼具几何形状灵活性强、工艺流程更简单高效等特点的直接 3D 打印部件来说,市面上已有如 Formlabs 推出的适用于 Fuse 系列 SLS 3D 打印机的 Nylon 11 CF Powder 等材料可供选择。

如需探讨您的具体应用需求,并找出使用 3D 打印技术制造碳纤维部件的最佳解决方案,请联系我们的团队。