Vital Auto 是位于英国的汽车工业中心,是一家在汽车设计领域拥专业的设计工作室。许多知名的汽车制造商都是该公司的客户,包括沃尔沃 (Volvo)、尼桑 (Nissan)、莲花 (Lotus)、迈凯轮 (McLaren)、吉利 (Geely)、塔塔 (TATA) 等。

Vital 创新与体验技术副总裁 Shay Moradi 表示:“客户之所以选择与我们合作,一般情况下是为突破现有技术的瓶颈。” 如果制造商本身没有时间进行实验,他们会依靠 Vital Auto 解决各种问题,将他们的创意、初始草图、图纸或技术规格转化为可实现的实体模型。

阅读了解 Vital Auto 如何使用各种先进设备(包括 Form 3L 和 Fuse 1 打印机大型机组在内)制造高保真原型和概念车,并快速进行迭代。

制造概念车

Vital Auto 成立于 2015 年,当时有三个朋友一起辞掉了工作,决定在车库里开设一家小工作室,公司就此成立。该公司签订的首批合同之一是对 NIO EP9 超级跑车进行概念设计,公司团队自此开始制作极为逼真的高保真汽车原型。

不论客户提供的是纸质版草图,还是已经完成的汽车设计,该团队都可以根据客户的要求,进行设计。他们的设计包括汽车外观,车架、外部和内部部件、车门打开/关闭系统以及交互式元素等。如果由 5 到 30 人组成的团队共同进行概念设计,完成一个典型项目可能需要花费 3 到 12 个月的时间。

在这段时间中,典型汽车模型的核心设计可能要经过十几次迭代,而在迭代过程中,可能会针对小型部件进行更多次数的迭代,直到设计完全符合客户预期。

“在我们的行业中,在产品上市前以虚拟形式评估产品的性能虽说是一种不错的方法,但我认为产品评估同样离不开实际制造出的产品实物。如果要感受产品的准确重量、准确比例,并要探究人们对产品实物的感知是如何随物理环境而变化的话,最好的方法还是要亲自感受实物。”Moradi 表示。

“我们的大多数客户之所以选择与我们合作,都是为了实现新的设计、创意以及前所未有的想法。因此,我们每天都会面临新的挑战,而且这些挑战无穷无尽”,负责增材制造的设计工程师 Anthony Barnicott 表示,“这些挑战多种多样,包括如何在特定时间内生产出特定数量的部件,如何生产具有可持续性的产品,或者如何保证生产出的部件达到给定重量,同时具有特定性能。”

虽然传统的汽车模型通常是通过对粘土进行铣削加工而成,但 Vital Auto 团队还会使用三轴和五轴 CNC 铣削加工、手动成型、手动粘土建模等工序以及 GRP 复合材料。然而,这些传统工艺往往并不适合生产一次性概念设计所需的定制部件。

“我们从一开始就使用了 3D 打印技术。我们希望将该技术引入我们的制造流程,不仅是为了降低成本,还为了使客户的设计和创意更加多样化。”Barnicott 表示。

如今,Barnicott 运营着独立的 3D 打印部门,已经购置 10 台大幅面 FDM 打印机、3 台 Formlabs Form 3L 大幅面 SLA 打印机和 5 台 Fuse 1 SLS 打印机。

“就产能而言,3D打印机可以全天候不间断运行。我们将这些打印机用于概念和设计的所有领域。通常,我们会使用 Fuse 1 打印生产型部件,使用 Form 3L 打印概念型部件。” Barnicott 表示。

借助 Form 3L 使用多种材料制造复杂设计

“我们使用 Form 3L 打印任何具有 A 级加工表面的部件。一般来说,在汽车环境中,内部部件不会采用皮革、Alcantara 或某种布料进行装饰。Formlabs 材料可以生成漂亮、光滑的表面,便于油漆工人后续操作,我们可以直接使用打印机打印这些部件,然后直接用在汽车上。”Barnicott 说道。

“Form 3L 打印机最吸引我的一点是它的多功能性。此外,这款打印机能够在五分钟内完成材料更换,而且兼容的材料多种多样,从柔软的柔性材料到坚硬的刚性材料都能兼容。这对我们而言非常有用。”Barnicott 表示。

该团队将 Form 3L 与多种材料搭配使用,用于实现各种应用,例如:

通风口

“作为一家企业,我们常常会遇到这样的情况:客户会向我们提供专有产品并希望将这种产品融入在自己的设计中。有一次,一位客户联系我们并提供了另一款车的专有通风口,希望将该部件用于他们自己的车辆内部。我们使用 3D 扫描技术以数字方式复制了该部件,然后制作了外包装。我们首先使用 Draft Resin 材料制作出这个部件,用于对设计进行测试并提供给客户进行验证。之后,我们使用 White Resin 材料制作生产级部件。”

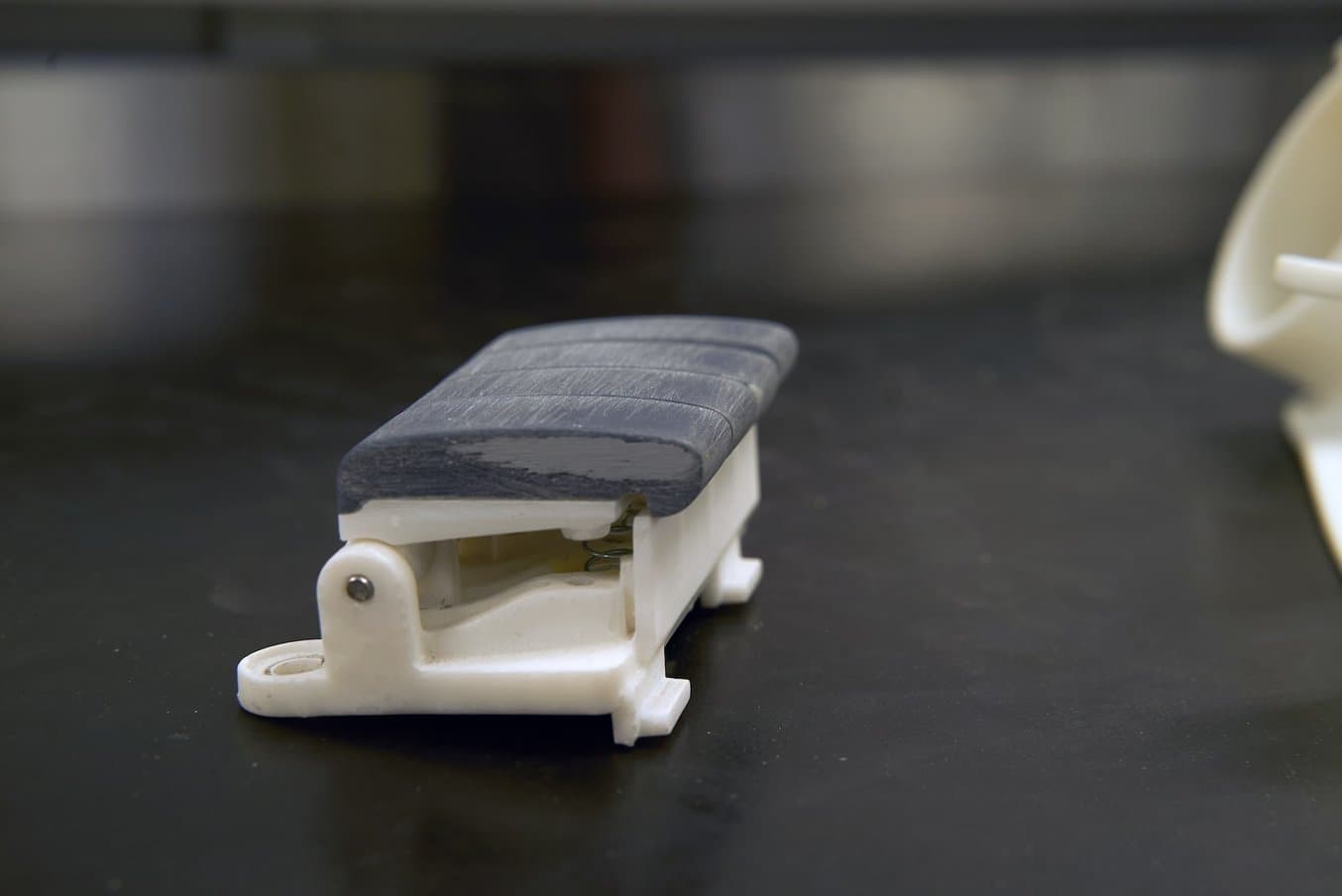

开关组

“在制造极其复杂的设计(例如小型开关组)时,我们会结合使用多种材料制作机械产品,不仅保证产品正常工作,还保证产品可以应用于现实环境中。[对于这类开关组],我们使用了较硬的材料(例如 Tough 2000 Resin 材料)制作上表面,而使用重量更轻并且更具成本效益的材料制作内部结构。”

门密封件

“一般来说,在汽车应用中,门密封件的生产成本非常高。 除了挤压成型外,并没有其他生产方法。这不仅意味着加工成本非常高,还意味着交货时间较长。我们使用 Formlabs 的最新款材料 Flexible 80A Resin 进行了试验。我们使用 Form 3L 打印机在夜间制作出这种门密封件的各个部分,以便我们对各种几何形状进行测试,而且打印出的成品与实际设计的误差小于 50 微米。”

借助 Form 3L 打印机, Vital Auto 团队在大多数情况下都能在 24 小时内对部件进行多次迭代。他们最终购置了三款不同的打印机,这样就可以同时对部件进行三种不同的迭代,甚至可以使用三种不同的材料。这不仅可以节省成本惠及客户,还能以同样的价格展示多种设计,提供更高的附加价值。

“使用增材制造技术的好处之一是能够缩短生产时间。那么,我们该如何利用省下的这段时间?在一定程度上,我们可以利用这段时间来拓展可能性,比如构思替代方案,或在生产过程中添加更多的迭代循环。”Moradi 说道。

“如果没有 Form 3L 打印机,很多产品我们可能就无法生产出来。虽然使用一些最为先进的制造技术,例如七轴 CNC 加工技术,我们也能生产这些部件,但这会大大增加我们的成本。”Barnicott 表示。

Form 3L 生态圈演示

希望详细了解 Form 3L 和 Form 3BL 生态圈以及全新的大幅面后处理设备?在此次演示中,大中华区售前工程师Tim Ye 将介绍如何完成 Form 3L 端到端工作流程,包括后处理流程。

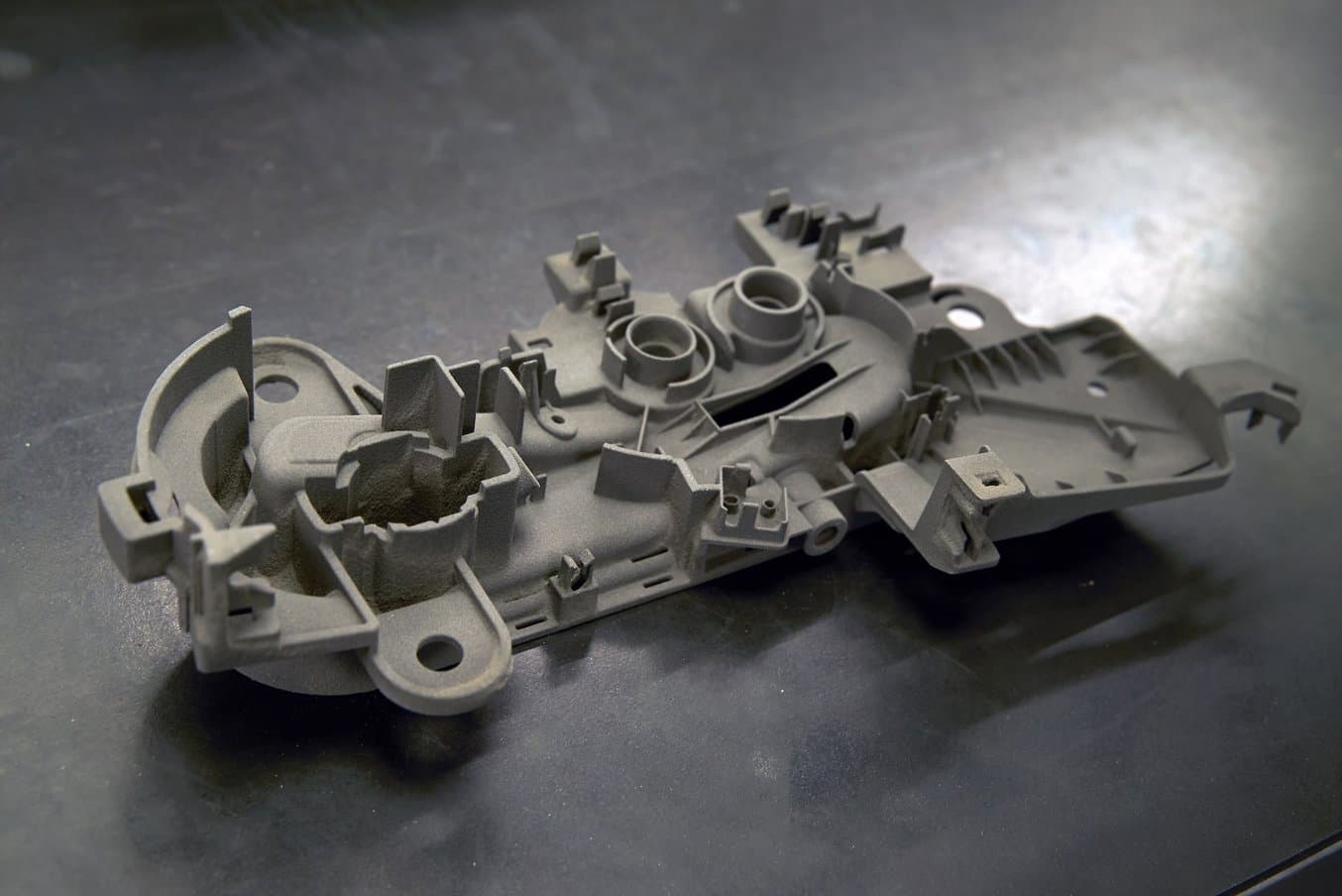

使用 Fuse 1 对机械部件的 CNC 加工工艺进行补充

“引入 Fuse 1 是我们第一次尝试使用 SLS 技术。作为一家小型企业,过去我们曾认为引入该项技术是遥不可及。Fuse 1 推出后,我们不仅引入了这种技术,还在现场配备了五台这款打印机。借助这些机器,我们能够非常快速地生产结构性机械部件,不仅可以用于测试,还能用于大多数概念的实际应用。这个生产过程,在一般情况下会通过 CNC 来完成加工,根据几何形状,我们会选择在内部或外部生产,但不论是哪一种,我们都必须等待2-4天才能拿到部件。使用 Fuse 1,我们能够在内部打印出所有几何形状的部件,并且大多数情况下我们在 24 小时内就可以拿到部件。”Barnicott 表示。

该团队主要使用 Fuse 1 生产机械部件,例如门铰链、门把手内件、门内拉手以及结构性部件等。他们可以直接使用打印机打印出的部件,几乎无需后处理流程。该团队将 Fuse 1 用于以下应用:

通风气道

“如果不采用传统的注射成型工艺,许多汽车内部部件的生产可能会非常棘手。虽然内部通风气道和通风口等部件位于车辆内部,我们并不能看到,但这些部件的生产成本非常高。我们使用 Fuse 1 来生产这些部件。这让我们可以更加灵活地设计用于车辆的这些部件,而不会像以往那样产生巨额成本。”

制动钳

“有时我们生产部件,只是因为客户想看看他们的商标在特定部件上会是什么样子。这就意味着我们必须非常迅速地生产出部件,以便将客户商标呈现在部件上。我们使用 Fuse 1 生产这些部件,如制动钳,并在制动钳的不同区域以不同的颜色制作客户徽标,供客户查看。”

超级跑车的互动式概念模型

“使用 3D 打印技术,我们可以将 SLA 和 SLS 材料相结合,针对特定项目持续进行设计迭代。因此,我们能够快速完成多次迭代,将这两种工艺相结合,使用相应的工艺实现部件的特定属性,从而实现最终设计。从机械部件到透明部件,我们可以对任意部件进行迭代,检查其光学质量及性能表现。”

虽然人们常说增材制造即将取代减材制造,但 Vital Auto 团队发现,结合使用这两种技术可以取长补短,带来优势。

“我们结合使用这两种工艺,取长补短。对于许多部件,我们都会首先使用减材制造,然后再使用增材制造,保证部件呈现出所有更加精细的细节。这样一来,我们能够以更具成本效益的方式生产众多概念模型。”Barnicott 表示。

使用 3D 打印技术打造高还原度概念车

“在过去 10 年间, 3D 打印技术取得了惊人的进展。我们刚开始生产小批量的小众汽车时,根本无法实现如今可生产的产品。而现在,我们不仅能够生产这些部件,还能以极具成本效益的方式快速进行生产。”Barnicott 表示。

3D 打印技术不仅帮助团队更快速地打造更好的产品,还有助于吸引新客户。Vital Auto 发现,他们的许多客户之所以希望与他们合作,是因为这些客户希望应用最新的技术,并且希望使用最新的先进材料制造所需的组件。

“有些技术已经不能再归类为新兴技术,3D 打印技术就是其中之一。该技术已经发展到了一定程度,应用 3D 打印技术逐层打印的所有部件质量足够优异,可直接用于最后的展示阶段。可以说,3D 打印技术不再是一种新兴技术,而是成为了我们工作中绝对不可或缺的一部分。”Moradi 表示。