自 2001 年加入世贸组织 (WTO) 以来,中国迅速成为全球制造业产出最高的国家。这种制造能力主要源自珠三角地区,包括以深圳为代表的广东省南部的九座城市。2020 年,该地区贸易值约占中国总贸易值的三分之一。

在这种迅猛发展的推动之下,很多小生产车间都发展成了跨国公司。Multiplus(迪嘉机械有限公司)于 2005 年始建于深圳,已从最初的一家很小的注塑成型车间迅速发展成一家大型解决方案提供商,其业务范围涵盖大小尺寸塑料产品从设计到制造的整个生产周期,可提供单一注塑和多色多物料注塑(两种或两种以上的颜色或材料同时注入到一个模具中)。如今,Multiplus 每年为 250 多家客户提供服务,包括一些《财富》世界 500 强企业。

其中的一些客户有小批量生产要求,但采用传统的注塑成型工艺通常会因硬模具的制造复杂性导致既昂贵又耗时。

请继续阅读下文,了解 Multiplus 如何利用 3D 打印注塑成型模具 将大约 100 件的小批量注塑成型部件的周转时间从四周缩减为三天。

使用 3D 打印模具完成小批量快速注射成型

有关在注射成型工艺中使用 3D 打印模具以减少成本和周转时间的指南,以及 Braskem、Holimake 和 Novusr Application 的真实案例研究,请下载我们的白皮书。

小批量生产需求不断提高

观看视频,了解 Multiplus 如何使用 3D 打印注塑成型模具进行小批量生产。

大多数情况下,注塑成型所用的模具都是由钢或铝等金属材料制成。但对于小批量生产来说,制作金属模具既昂贵又耗时,成本非常高。

“虽然小批量生产并不是我们现在的主要业务,但相关需求已经越来越多。一些客户希望将其用于设计和功能验证,但更多是希望生产直接使用的成品。越来越多的公司都想试水这一市场领域,这就使小批量生产变得意义重大,”Multiplus CEO Kevin Li 表示。

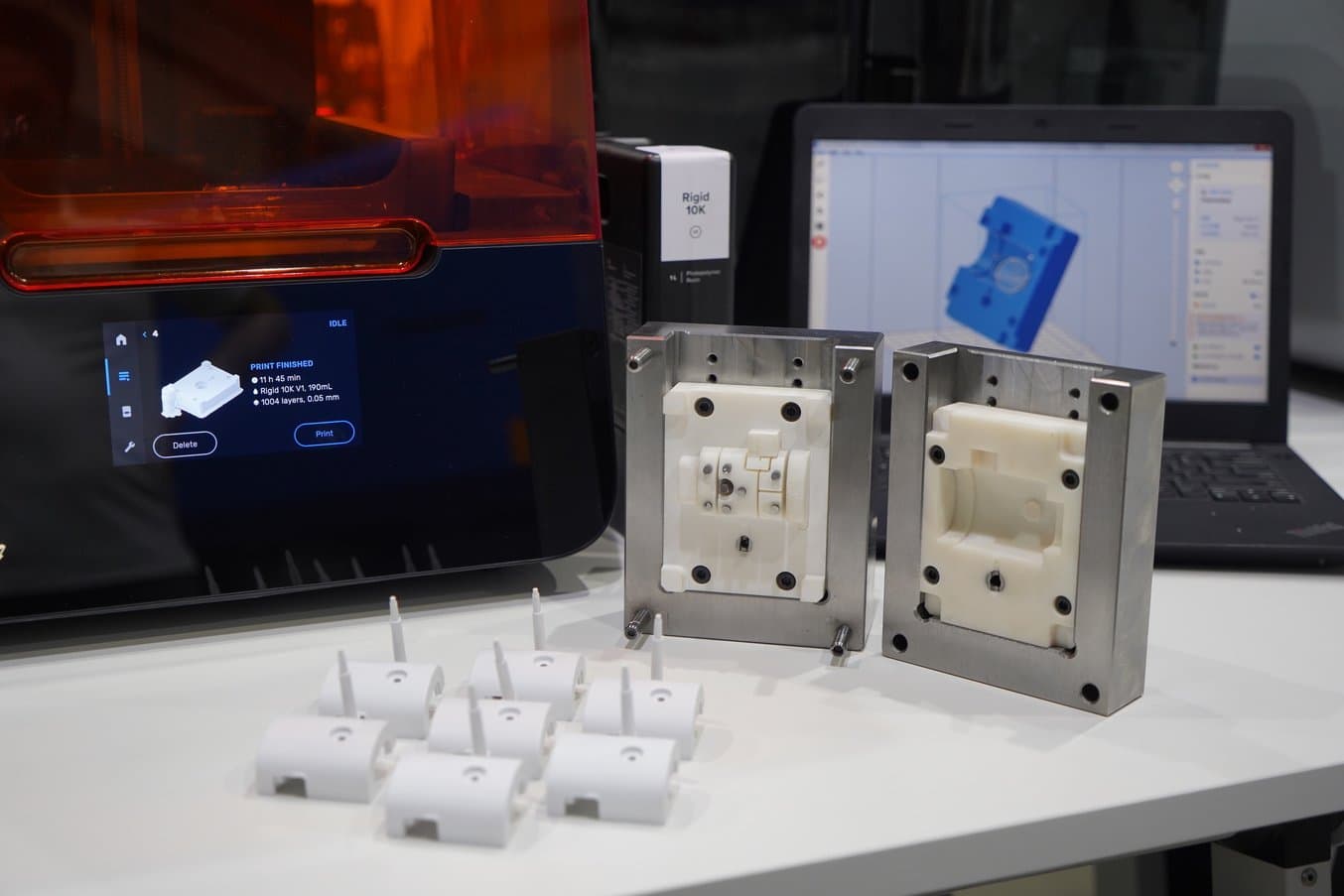

几年前,Multiplus 采用了 3D 打印技术,购买了多台 3D 打印机,主要用来以不同材料打印通信模型和部件,进行设计验证。随着小批量生产需求的涌现,Multiplus 将目标转向 3D 打印,对不同的材料进行探索,力求找到一种具有成本效益的方法来生产适合小批量订单的价格更低的塑料模具。与加工铝模具相比,利用 Formlabs 3D 打印机制造小批量注塑成型模具可以节省成本、劳动力和时间,并能与公司现有的 Babyplast 工业级注塑成型机无缝搭配使用。

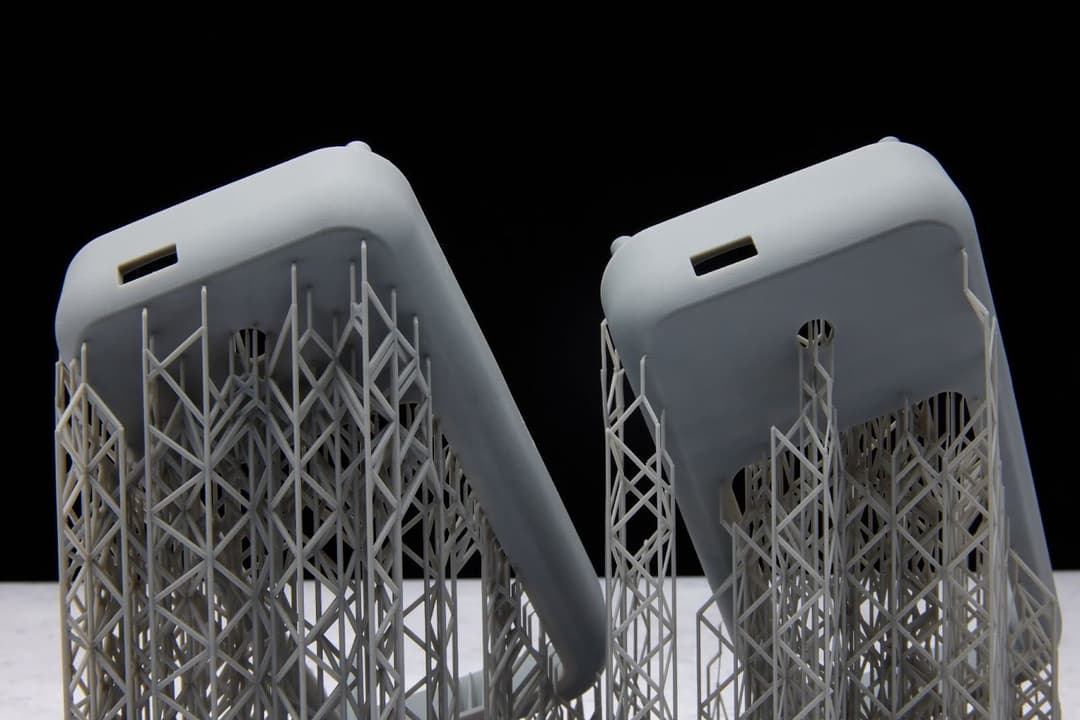

Multiplus 对多种材料进行了测试,其中包括 Formlabs Rigid 10K Resin,它是一种玻璃填充树脂,非常坚硬、坚固并且耐热、耐化学腐蚀,符合注塑模具所需要的性能。此外,使用 Form 3 SLA 3D 打印机以 Rigid 10K Resin 为材料打印的部件具有光滑的哑光表面,从而使注塑成型件的表面洁净光滑。

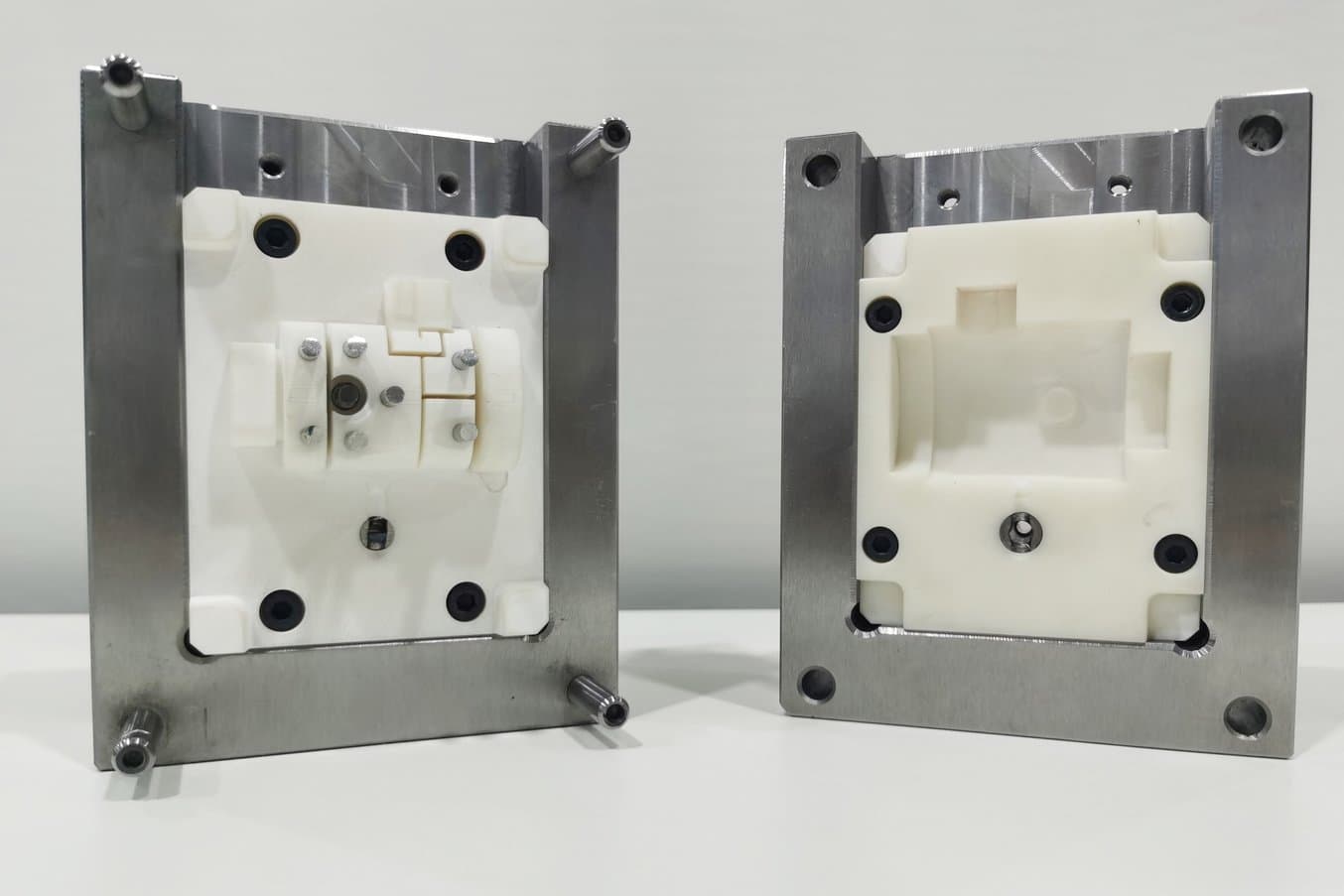

与金属模具外壳组装在一起的 Rigid 10K Resin 模芯。

“在注塑成型工艺中,能够承受反复的压力和加热冷却的 3D 打印材料并不多见。根据我们的经验,即便使用声称能耐受高温的材料,打印出来的模具也许能承受 10–20 个注塑循环,但之后很快就会断裂,或者由于质量变差导致成品部件不合人意。而我们使用 Rigid 10K Resin 模具生产的首批 100 个部件毫无问题。” Multiplus 注塑成型部经理 Lin Wei 表示。

使用 Rigid 10K Resin 材料刚刚注塑成型的 ABS 控制箱外壳。

履约时间从四周缩减为一周

Multiplus 对 ABS、PP、PC+ABS 和 PC 材料的注塑成型部件进行了测试。在设计好模具之后,他们用一天的时间打印模具及进行后处理,在装配车间用差不多半小时的时间组装模具,然后开始在注塑成型机上进行注塑成型。注塑成型开始后,每个部件大约需要 3 分钟时间彻底完成。Multiplus 将每个模具限定为大约进行 100 次注塑,如果是较大批量的订单则打印多个模具。

Multiplus 的生产车间有多台 3D 打印机和注塑成型机,只用 3 天的时间就能交付数百个工件,而采用 CNC 加工的金属模具进行注塑成型则需要 3–4 周,相比之下,周转时间明显缩短。

| 注塑成型 100 个部件 | SLA 3D 打印模具 | CNC 加工的模具 |

|---|---|---|

| 周转时间 | 3-5 天 | 3-4 weeks |

“将 Form 3 引入生产车间后,我们模具制造流程的敏捷性得以提高,而 Rigid 10K Resin 是我们迄今用过的性能最佳的树脂之一。现在,我们能够以更快的速度满足客户要求。”

Multiplus CEO Kevin Li

成型条件和结果

Multiplus 在各种压力、温度和材料条件下将其 3D 打印注塑模具与一台 Babyplast 10/12 标准注塑机 搭配使用。用于测试的部件是家用电器的控制箱外壳,其中包含少量小的细节特征。

通过这些测试我们发现,在 180°C 温度下注入的 PP 塑料相当容易处理。Multiplus 获得了品质优良且表面光滑的注塑件。打印模具进行了 100 次注塑,状况依然良好。同样,在 220°C 温度下处理的 ABS 模具注塑 60 次后依然完好无损。由于生产计划时间紧迫,Multiplus 并未持续测试模具直至损坏,但预计采用 PP、ABS 和 PC-ABS 时每个模具可以迭代注塑 100 次以上。

在 260°C 温度下使用 PC 进行注塑试验,仅迭代注塑 4 次后模具即会断裂。这说明,使用 Rigid 10K 3D 打印模具难以加工 250°C 以上的高粘性塑料,特别是对于这种薄壁几何形状。High Temp Resin 的热变形温度更高,夹紧压力和注塑压力不太高时,可以考虑该种材料。

| 材料 | PP | ABS | PC-ABS | PC |

|---|---|---|---|---|

| 注塑温度(喷嘴) | 180 ℃ | 220 ℃ | 240 ℃ | 260 ℃ |

| 注塑体积 | 36 cc | 39 cc | 37 cc | 40 cc |

| 冷却时间 | 80 秒 | 60 秒 | 50 秒 | 90 秒 |

| 注塑压力 | 60 巴 | 95 巴 | 95 巴 | 110 巴 |

| 保压压力 | 35 巴 | 30 巴 | 25 巴 | 80 巴 |

| 保压时间 | 0 秒 | 1.5 秒 | 1 秒 | 2.5 sec |

| 循环次数 | 100+ | 60+ | 60+ | 4 |

使用 Form 3 以 Rigid 10K Resin 为材料打印的注塑模具可生产 100 个以上部件。

利用 3D 打印模具实现小批量注塑成型

Multiplus 将 3D 打印与注塑成型工作流程无缝整合后,实现了业务增长、增强了任务承接能力、提高了竞争力,同时还降低了成本、缩短了周转时间、帮助客户提高了上市产品质量。

有关在注塑成型工艺中使用 3D 打印模具的详细工艺流程、设计指南和其他最佳做法,以及 Novus、Braskem 和 Holimaker 的其他真实案例研究,请下载我们的免费白皮书,或者观看网络研讨会。