URI 深海机器人实验室首席研究员 Brennan Phillips。图片来源:David Gruber。

尽管国际社会对太空旅行热情高涨,但真正的 “终极边疆” 可能就在我们身边。海洋面积占地球表面的 70% 以上,但据美国国家海洋和大气管理局 (NOAA) 估计,目前人类对海洋的全面探索程度不足 20%。1与太空探索的相比,海洋探索一直面临资金不足和重视程度较低的问题。然而,一些研究人员在挑战中坚持探索,并将便捷的 3D 打印技术作为深入研究的一种方式。

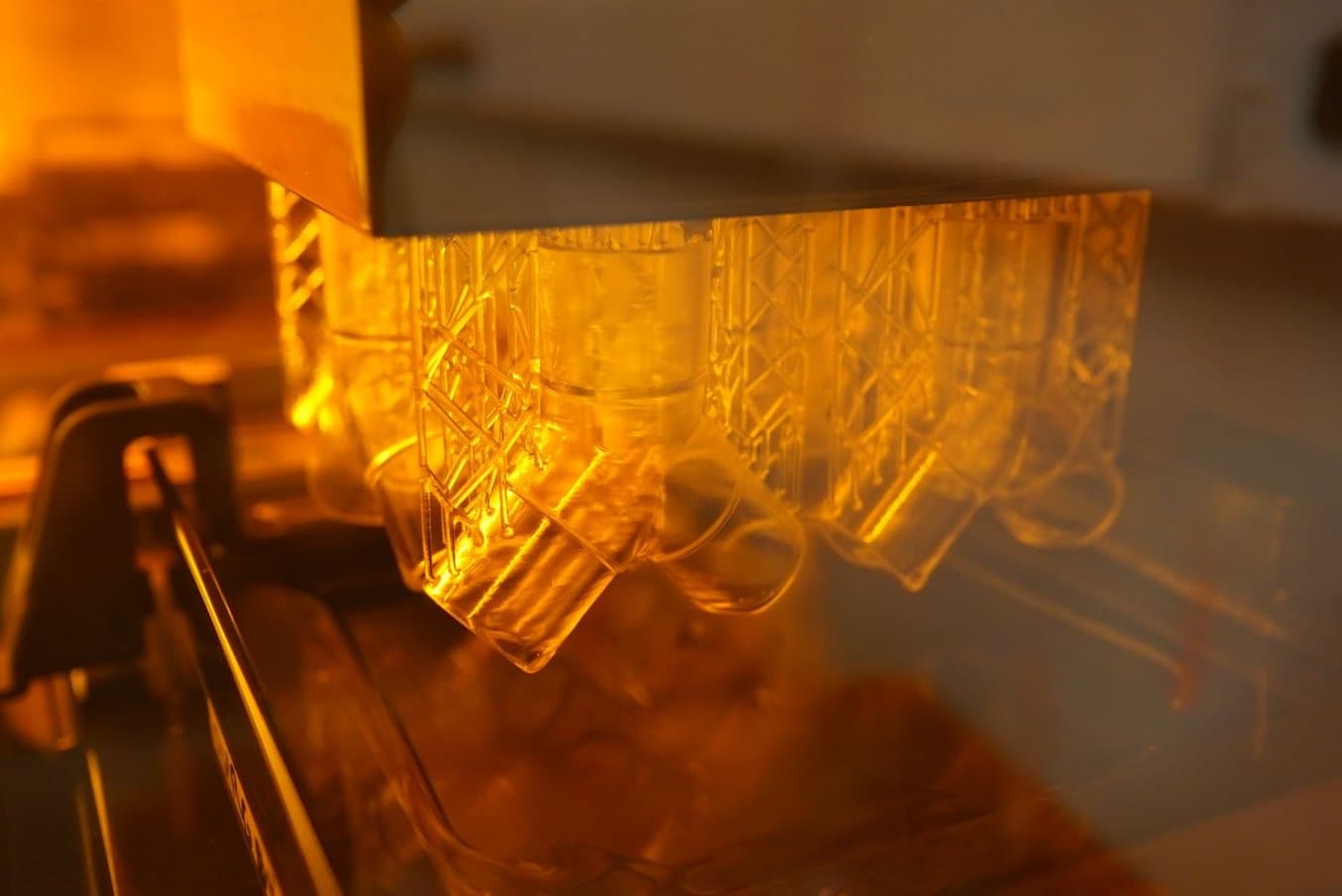

在罗德岛大学海湾校区的水下机器人和成像实验室,Brennan Phillips 教授和他的学生们正在开发可以探索海面以下数千米深处的工具。实验室使用 Form 3+ 和 Form 3L 立体光固化 (SLA) 3D 打印机,为他们的研究打印防水摄像机外壳和各种研究工具。

可承压的防水部件

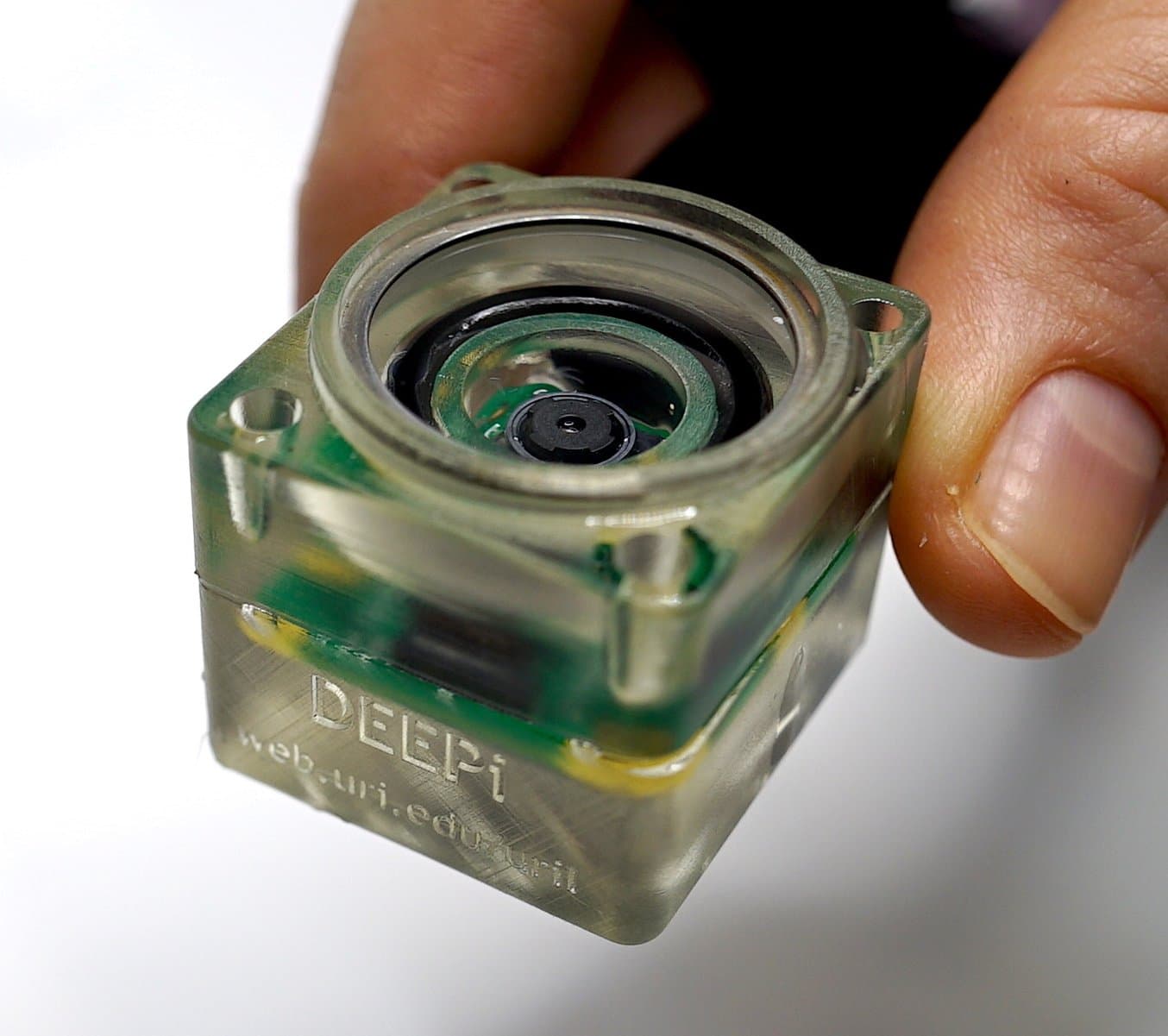

绘制海洋地图需要研发不仅防水,还能在深海高压环境下保持密封性的工具。Phillips 和实验室的学生们开始设计一种 3D 打印摄像机外壳,即使在压力下也能保持设备完全干燥,但在部署后又能轻松拆卸以检索数据。经过数十次迭代后,团队最终确定了这个圆柱形设计,并使用 Clear Resin 在 Form 3+ 上分两个部件打印。外壳的内部结构用于固定电路板,并填充环氧树脂以将摄像机镜头悬浮在其中。镜头下方的所有部分均为环氧树脂,通过外壳设计中的舷窗注入。

“我们所面对的挑战是,‘如何制造最小巧、最便宜的深海摄像机?’ 现在我们已经打印了几十个不同形状,因为3D打印的适印性让我们可以随意设计形状。我们能快速设计、制造电子元件、安装、优化尺寸,然后浇注环氧树脂,” Phillips 表示。

3D 打印支持实验室进行彻底迭代,而不必担心耗尽预算,并获得了比传统加工更强的设计灵活性。

DEEPi 摄像机设计采用了混合 3D 打印模具和 O 型环密封设计,以及针对电路板组件的环氧树脂填充和外部透明玻璃视口(美国专利 #16/920,577)(图片来源:Brennan Phillips)。

实验室使用压力箱模拟深海环境。当 Phillips 和他的学生们确定了使用环氧树脂的两件式设计后,他们将部件放进压力箱,增加压力以模拟真实的深海环境。“这完全是一次实验,在将部件送入深处后,结果比我们想象的还要远,甚至有数千米,” Phillips 说。

为什么 SLA 技术是深海机器人的最佳选择?

在评估不同的 3D 打印机时,精度和材料性能是 Phillips 实验室的首要考虑因素。SLA 3D 打印部件的各向同性意味着它们不具有多孔性,不会像熔融沉积成型 (FDM) 打印部件那样漏水。SLA 部件具有光滑的表面光洁度,这也确保了诸如两件式圆柱形外壳此类的功能性装配能够配合在一起,而不会因为表面粗糙而产生空气间隙。精确度和高分辨率也有助于实现防水性,极严格的公差和特征尺寸支持用户直接在材料上打印螺纹,Phillips 的实验室为两件式外壳和用于加固的螺丝上均采用了这一技术。

完整的 3D 打印压力外壳装配,能够在水深超过 1000 米的地方保护电子设备免受海水侵蚀。O 型环密封件直接打印在部件上,外壳则使用手动拧紧的外圈密封。照片和设计来源:Breanna Motsenbocker

Phillips 表示:“SLA 部件需要完全内填充,而使用 FDM,或许可以达到一定的 IP 等级,但部件无法承受超过数米的压力。其次,还需要分辨率,以便两个部件之间的 O 型环完全密封。这些部件从打印机中取出后,我们只需稍作打磨,调整方向使关键表面光滑,就能获得完美的密封效果。第三个原因是 SLA 的材料性能更为优越,一般来说没有可比性。它们在屈服强度方面要出色得多。我们发现,所有模量都比其他材料更好。”

Formlabs 打印机的精确性和材料可用性使得实验室的主要工作(深海防水外壳)在陆地和海上都得到了长足进步。2020 年 1 月,Phillips 和他的学生发布了将稳定平台用于 Form 2 进行海上 3D 打印的过程。他们能够打印出相同的外壳,而且经测量,与陆地打印的同类产品并无差异,这意味着这些设备可以在世界各地的船上就地打印和部署。这篇论文为实验室推动深海科学普及的使命提供了支撑,证明了这些重要的工具可以在当地实现经济制造。

采用 Form 3L

在 Formlabs 宣布推出 Form 3L 后,Phillips 及其实验室是首批使用者之一。Phillips 说:“我们是最早采用 Form 3L 的用户之一。” Form 3L 的大尺寸支持他们尝试更大的水下设备设计,并通过创新的研究工具改进其他实验室功能。

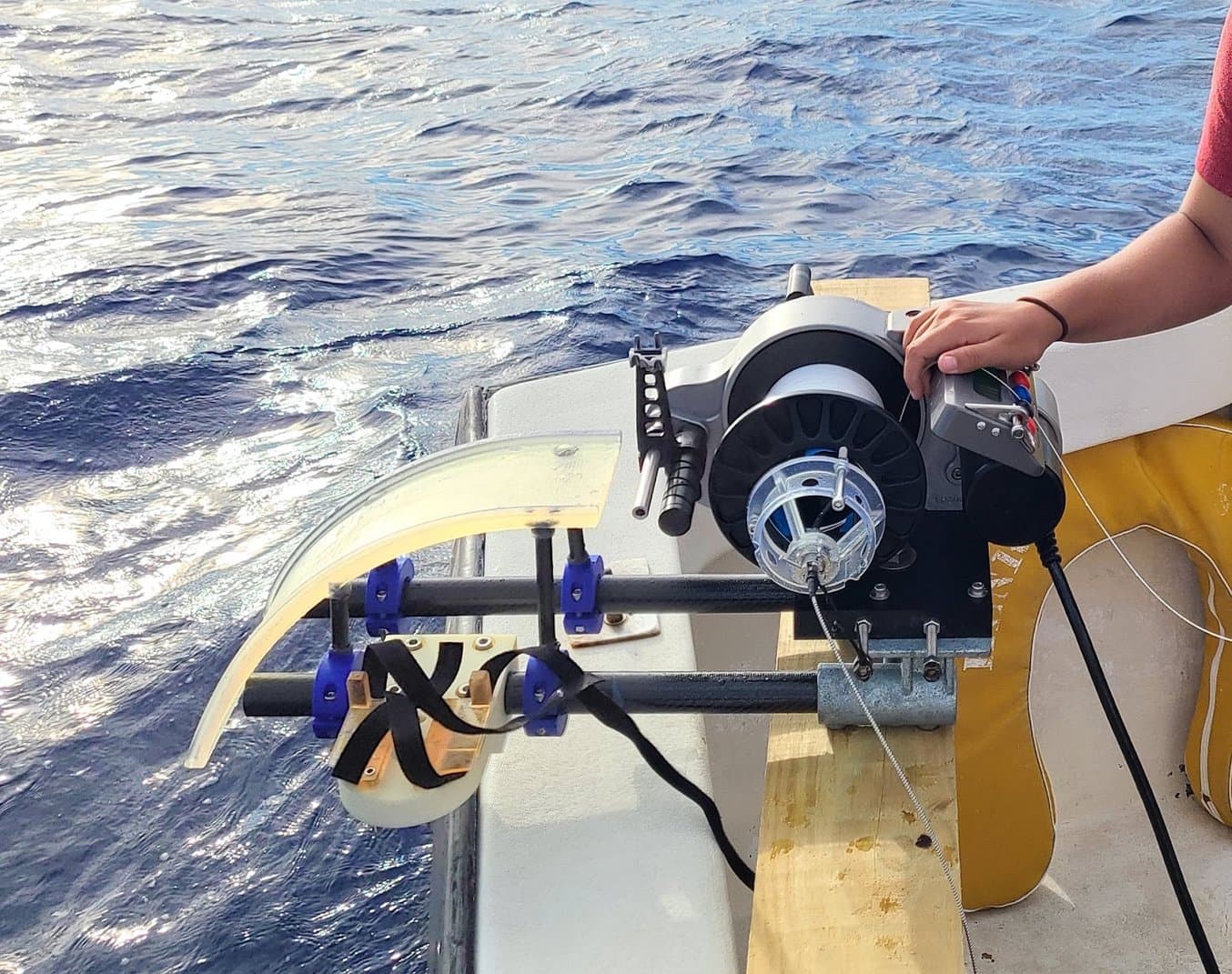

为了在水下部署这些外壳和其他监控装置,实验室必须使用和维护数千英尺长的细光纤电缆。为了避免缠绕或打结,他们首先使用了改装自行车车轮来引导光纤穿过船舷。然而,拥有了一台大幅面 SLA 打印机后,他们就能设计出原型,以缩小尺寸并提高这种工艺的性能。

3D 打印“滑动”装置有助于平稳地引导光纤电缆穿过船舷,而不会缠绕或折断电缆。(图片来源:Brennan Phillips)

“对于这种钓线,我们不想使用转向滑轮或轮子。我们需要一个滑动装置。因此,我们已经打印了大约三四个迭代版本的滑动装置。体积足够大,使用顺滑,这种光滑度很适合较细的线缆,” Phillips 说。使用 Form 3L 打印的 Clear Resin 滑动装置缩短了小心收起钓线以便重复使用的时间,也减少了设备更换频率。

光纤创新

虽然钓线在卷绕时颇为费力,但仍不是最精细的材料。而光纤则不能用同样的方法处理,一旦断裂,成本会更高。Phillips 的实验室与位于 Pawtucket RI 的 Nautilus Defense LL 公司合作,率先发明了一种新型光纤钓线,即 FOFL(美国专利申请中)。“光纤能实现以太网连接和实时视频传输。而铜电缆很难做到长距离传输。现在实现了新突破,那就是光纤钓线,” Phillips 说道。

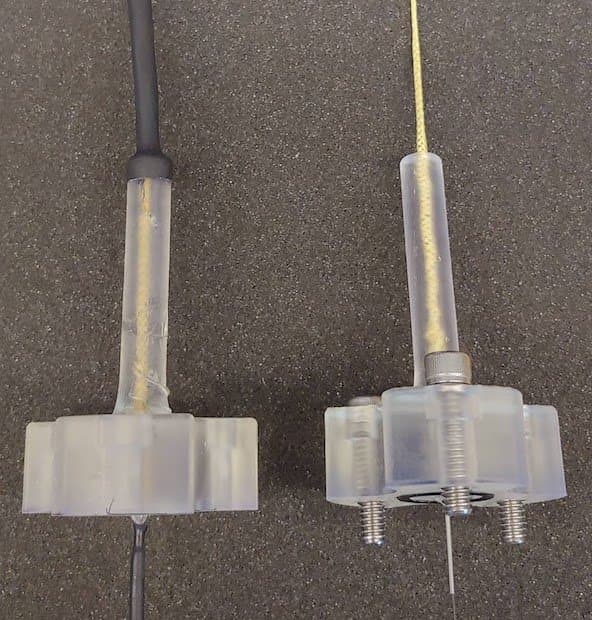

但是,光纤钓线本身无法直接使用,它需要一个机械终止点,以便在不破坏光纤芯的情况下进行拉动。由于不同于其他更耐用的线,光纤无法打结或操纵,实验室不得不发明一种电缆终端的固定装置。

通过使用 Formlabs 的高分辨率 SLA 打印机打印出具有严格公差的 3D 打印部件,将钓线的承重外部编织层与脆弱的光纤芯分离开来。利用注入的环氧树脂,编织线附着在 3D 打印固定装置上,光纤穿过固定装置进入金属歧管,从而连接至计算机接收光纤携带的信息。

SLA 打印部件用作“光纤钓线”或 FOFL(美国专利申请中)的机械终端,将承重的外部编织层与脆弱的光纤芯分开。图片来源:Brennan Phillips

Phillips 表示:“这种附件非常结实,至少能承受一百磅的重量。我们申请了专利,并将其作为开放获取内容发布。如果没有 3D 打印,按照正常的制造流程,生产这些部件每次可能要花费三四千美元,并经历数次迭代。我不认为会有人这样做,因为生产成本太高。正是将 Formlabs 打印机这样的快速原型制作方法与新型光纤线相结合,才诞生了这种新创意。”

以更低的成本生产 3D 打印水下密封件

在采用 3D 打印之前,这些工具的开发成本高昂,不利于研究人员进行必要的设计变更,资金不足的项目也根本无法开发这些工具。海底机器人和成像实验室属于全球“低成本深海”运动的一部分,该运动旨在实现科学普及,开放这些技术的获取途径,加深人类对海洋环境的理解。“我一开始打印了集成 O 型圈密封的端盖,效果很好。如果用机器加工,则要花费几百甚至几千美元,而且图纸必须精确无误。有了这些打印机,我只需花费 50 美元左右的材料费,就能打印三四个版本并找到最佳适配方案,” Phillips 表示。

实验室团队并不局限于仅打印终端部件,他们还使用 Clear Resin 成功确定了打印模具的工作流程。最终实现了利用 3D 打印模具快速拼接水下电缆的优化方法。

多样化用例

在 Phillips 的实验室中,Formlabs 的打印机可用于制造原型、生产终端产品、快速制作模具、打印夹具和固定装置,甚至医疗器械。即使是在小型研究实验室中,Phillips 及其学生们的创新精神也在继续推动着应用和机遇的发展。

在新冠疫情期间,Phillips 和他的学生们意识到,他们有能力为罗德岛州的疫情应对工作做出真正的贡献。通过大量的测试和详尽的研究,该实验室发布了使用 Formlabs Surgical Guide Resin 制造 3D 打印呼吸机部件的化学废气结果。他们不仅成功发表科学论文,还提交并获得了 FDA(美国药品食品监督管理局)和紧急使用授权 (EUA) 批准。

“在疫情期间,制造商投入了巨大努力,我们希望切实调整并在最擅长的方面提供帮助。由于这些打印机的高质量,和 Surgical Guide Resin 的可用性,我们能够做出更有价值的贡献,” Phillips 说道。

在新冠疫情初期,与布朗大学和罗德岛医院的研究人员合作设计的呼吸机“Y 型分流器”部件,使用 Surgical Guide Resin 3D 打印制成。图片来源:Brennan Phillips

深海普及

这些部件的低成本制造不仅有利于实验室控制预算,还意味着学习(以及尝试新想法的固有失败阶段)不会阻碍学生接触这些机器。首次设计部件的本科生可以使用这项技术,了解 3D 打印技术,而不必担心出现任何错误而浪费宝贵的资源。

罗德岛大学的大二学生每年都有机会设计和 3D 打印压力外壳,在为研究做出贡献的同时,还能学习宝贵的 CAD 和 3D 打印新技能。“在引入这些 3D 打印机之前,因为成本和使用途径都受到很大限制,学生们要等到研究生毕业,或者进入这个行业并参加所有培训后,才会自行设计或制作水下外壳。但这些打印机打开了一扇门:我甚至指导过一名高中生制作了一个压力外壳,” Phillips 说。

这些机会并不仅局限于美国的大学生,Phillips 是国际社区的成员之一,该社区致力于提升欠发达沿海国家对深海研究工具的可及性与经济可负担性。“我们正在为那些希望在深海进行探索的国家进行能力建设。资金和培训是两大限制,但这些方法有可能真正打破壁垒,实现深海勘探的普及,” Phillips 表示。

1 https://oceanservice.noaa.gov/facts/exploration.html

2 Brennan T. Phillips, Josh Allder, Grady Bolan, R. Sean Nagle, Allison Redington, Tess Hellebrekers, John Borden, Nikolai Pawlenko, Stephen Licht,

Additive manufacturing aboard a moving vessel at sea using passively stabilized stereolithography (SLA) 3D printing, Additive Manufacturing, Volume 31, 2020, 100969, ISSN 2214-8604, https://doi.org/10.1016/j.addma.2019.100969.