卡扣连接在日常产品中非常常见,以至于很多人可能根本不知道他们经常使用的产品被归类为卡扣连接。从食品容器盖、安全带到门锁销,在我们的日常消费品和工业应用中,这种卡扣连接的设计特征随处可见。

随着 3D 打印的功能日益强大便捷,现在越来越多的人能够自行设计功能性原型或最终部件,同时还需要了解如何创建优质的功能性卡扣连接。在以下指南中,我们将介绍卡扣连接的定义、何时和如何使用卡扣连接的效果最佳、成功卡扣连接的设计指南以及实现最佳性能的 3D 打印技术和材料类型。

如需查看设计和 3D 打印卡扣外壳的分步说明,请点击此处观看我们的网络研讨会点播。

3D 打印卡扣连接简介

什么是卡扣连接?

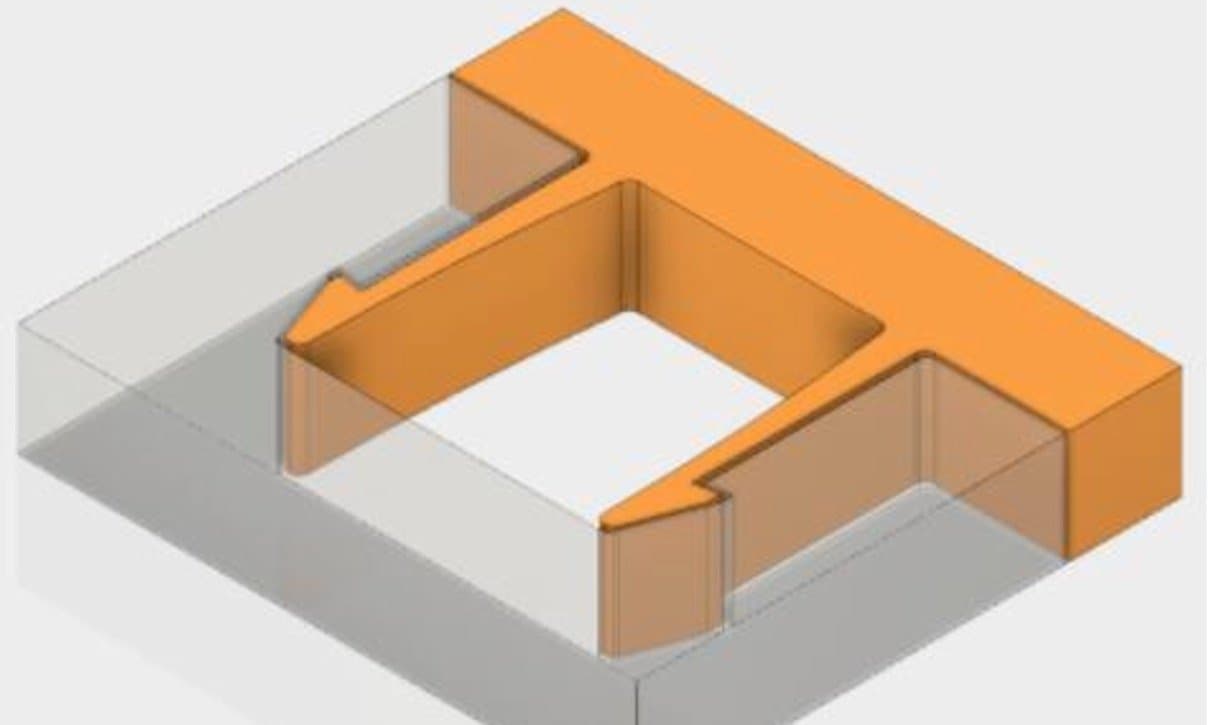

红色部件为突出组件,也称为凸面、钩、珠或头,需要在其底部稍稍用力,使其卡住并扣住绿色凹入部分(也就是底切)。

在连接两个部件或组件时,卡扣连接是一种常见、经济、简便的方法。尽管类型不同,但卡扣连接都有一个共同点,即一个组件上存在突出特征,用于卡住并“抓住”另一个组件上的凹陷或凹入特征(称为底切)。突出特征也可称为钩、珠或头。有些卡扣连接在接合后就无法分离,有些则能够多次分离并重新接合,这取决于底切的形状和使突出变形以从底切中“脱离”所需的力大小。

卡扣连接是创建装配的简便方法,尤其是对于塑料来说,只需要在连接的突出部分上略微施力,通常即可轻松拆卸。

卡扣连接的类型和应用

在开始设计卡扣连接之前,首先要确定使用的卡扣连接类型:常见的卡扣连接类型有四种。

悬臂式卡扣连接

- 自由端具有互锁特征的悬臂

- 悬臂通过凹槽变形,在末端卡入就位,然后恢复到非受力状态

- 最常见的卡扣连接

- 示例:座椅或背包扣

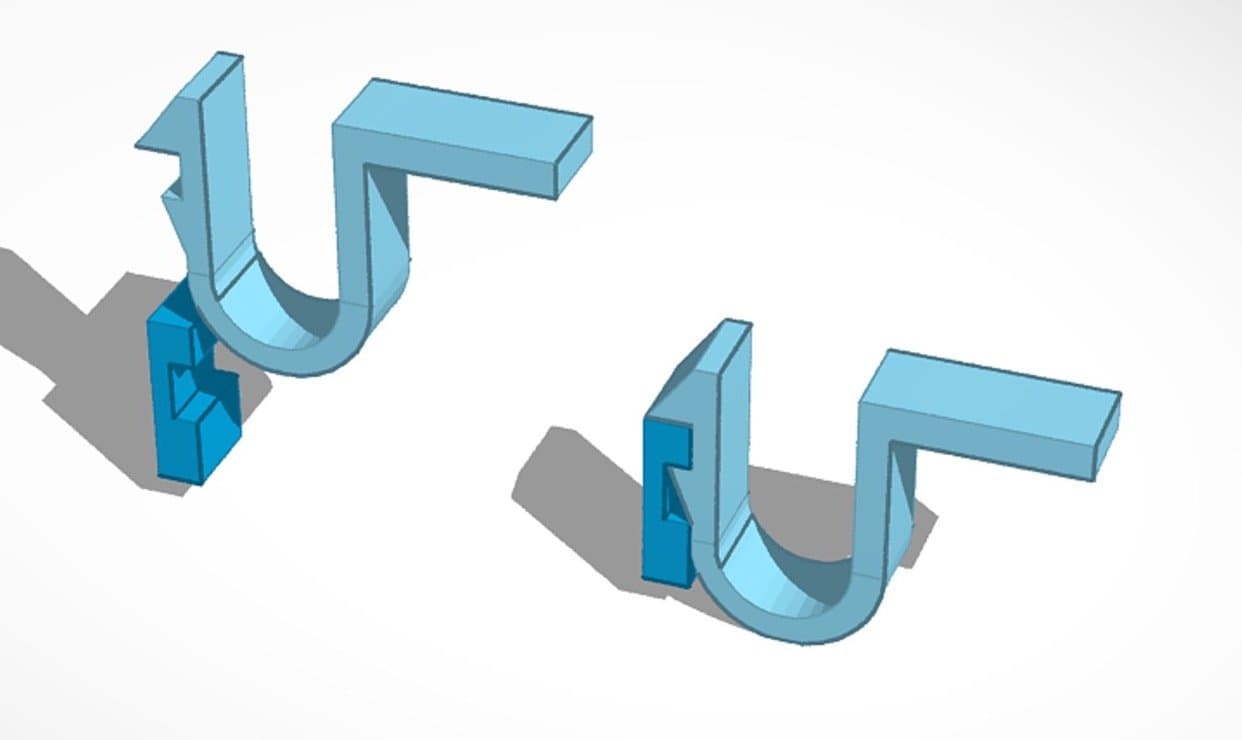

U 形卡扣连接

- 如果将臂向后弯曲,则与悬臂式卡扣连接类似

- 示例:电子产品外壳

扭转卡扣连接

- 与悬臂式卡扣类似,但悬臂通过弹簧或杠杆等扭转力固定到位

- 示例:可锁定的婴儿车或手推车车轮

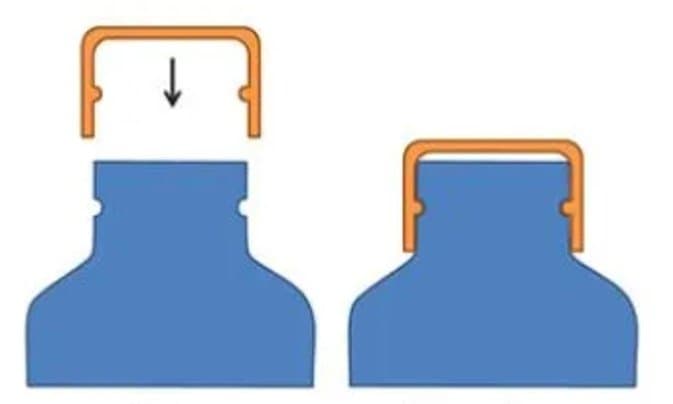

环形卡扣连接

- 几乎均采用圆柱形或圆形

- 施压将稍有弹性的环压缩在较硬的环组件上,环上的脊可以卡住并固定弹性组件,即通过拉力将其牢固固定

- 例如:瓶盖

如需详细了解卡扣连接以及如何针对 3D 打印设计卡扣连接,请下载 MIT 的设计指南。

3D 打印卡扣连接

塑料因其高弹性而非常适合制作卡扣连接,因此 3D 打印聚合物在制作这类简单组件方面表现出色。只要了解基本的设计指南和打印参数,即可快速、轻松地制作这些塑料卡扣连接。

最常见的 3D 打印方法各有优缺点,尤其因为卡扣连接需要严格公差和机械强度。

如何 3D 打印卡扣连接

为卡扣连接选择 3D 打印工艺

三种最常见的塑料 3D 打印工艺为熔融沉积成型 (FDM)、立体光固化 (SLA) 和选择性激光烧结 (SLS),使用相应 3D 打印机都可以生产出有效的卡扣连接,从而轻松实现 3D 打印装配。但在考虑为您的具体应用选择技术和材料时,务必要注意这些方法之间的区别。

公差和表面光洁度都非常重要,因为卡扣连接的两个组件需要紧密配合,同时还要留出移动到位的空间。SLA 打印机生产的部件通常具有最佳的表面光洁度,但对于卡扣连接,SLS 部件略带颗粒的表面实际上可能有助于确保卡扣连接的安全性。

常见 3D 打印工艺对 3D 打印卡扣连接的适用性:

-

FDM:一般,取决于定向(在 XY 平面而非 Z 轴定向部件可确保强度)。FDM 部件的公差通常比 SLA 或 SLS 稍差,层线也更为明显,从而影响卡扣连接的配合。

-

SLA:良好,严格公差和快速打印实现了高精度的快速迭代。SLA 3D 打印机还可以实现一系列的材料和机械性能,从而根据卡扣连接的目标用途(例如,您希望它是可拆卸的还是永久性的),轻松实现强度、刚度或柔性的优化。

-

SLS:出色,可用于最终用途的材料性能可制作经久耐用的坚固卡扣连接。SLS 3D 打印部件的表面略显颗粒感,提高了摩擦力,便于提高强度,因此使卡扣连接更加牢固。此外,SLS 材料是行业标准的热塑性塑料,如尼龙、尼龙复合材料和 TPU。由于您已经熟悉其机械性能并已预先确定,可以使用 SLS 技术制造卡扣连接,以便组装大型装配,同时您可以可靠预测其对于应力的响应方式。

下表总结了在选择 FDM、SLA 和 SLS 3D 打印机时需要考虑的主要因素。

| 熔融沉积成型 (FDM) | 立体光固化 (SLA) | 选择性激光烧结 (SLS) | |

|---|---|---|---|

| 分辨率 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 精确度 | ★★★★☆ | ★★★★★ | ★★★★★ |

| 表面光洁度 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 产量 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 设计复杂度 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 易用性 | ★★★★★ | ★★★★★ | ★★★★☆ |

| 优点 | 低成本消费机器和材料 轻松快速制造小型简单部件 | 高价值 高精度 表面光滑 快速打印 适用于多种功能性应用 | 坚固的功能性部件 设计自由度高 无需支撑结构 |

| 缺点 | 低精度 细节差 设计自由度有限 | 一些材料不能长期接触紫外线 | 表面略微粗糙 材料选择受限 |

| 应用 | 概念建模 快速原型制造 功能性原型制造 制造辅助工具 | 概念建模 快速原型制造 功能性原型制造 快速模具制作 制造辅助工具 小批量、过渡或定制制造 牙科模型和器械 医疗模型和医疗器械 珠宝原型制造和铸造 模型和道具 | 快速原型制造 功能性原型制造 小批量、过渡或定制制造 持久耐用的制造辅助工具 医疗器械、义肢和矫形器 |

| 打印体积 | 最高 300 × 300 × 600mm(桌面级和立式 3D 打印机) | 最高 353 × 196 × 350mm(桌面级和立式 3D 打印机) | 最高 165 × 165 × 300mm(立式工业 3D 打印机) |

| 材料 | 标准的热塑性塑料,如 ABS、PLA 及其各种混合材料。 | 各种树脂(热固性塑料)。标准树脂、工程树脂(类 ABS、类 PP、柔性、耐热、钢化玻璃填充)、可浇铸树脂、牙科树脂和医用树脂(生物相容性树脂)。纯硅胶和陶瓷。 | 工程热塑性塑料。尼龙 12、尼龙 11、玻璃或碳填充尼龙复合材料、聚丙烯、TPU(弹性体)。 |

| 培训 | 针对成型设置、机器运行和表面处理的小规模培训;中等规模的维护培训。 | 即插即用。针对成型设置、维护、机器运行和表面处理的小规模培训。 | 针对成型设置、维护、机器运行和表面处理的中等规模培训。 |

| 设施需求 | 空调环境或为桌面级打印机专门定制的通风环境。 | 桌面级和立式打印机适用于办公环境。 | 满足立式系统中等空间要求的车间环境。 |

| 辅助设备 | 用于配备可溶性支撑的打印机的支撑去除系统(可选择自动化模式)、表面处理工具。 | 清洗站和后固化站(可选择自动化模式)、表面处理工具。 | 用于粉末管理和部件清洁的后处理站。 |

| 设备成本 | 经济型 FDM 打印机和 3D 打印机套件的起售价为 200 美元。专业桌面级 FDM 打印机的价格从 2000 美元到 8000 美元不等,工业系统的起售价为 15000 美元。 | 低成本树脂 3D 打印机的价格在 200 美元到 1000 美元之间,专业级 SLA 3D 打印机的价格在 2500 美元到 10000 美元之间,而大幅面树脂 3D 打印机的价格在 5000 美元到 25000 美元之间。 | 立式工业 SLS 3D 打印机的起售价不到 3 万美元,整个生态圈的起售价为 6 万美元,其中包括粉末管理和清洁站。传统工业 SLS 打印机的起售价在 20 万美元左右。 |

| 材料成本 | 大多数标准丝材成本为 50-150 美元/千克,支撑材料或工程丝材成本为 100-200 美元/千克。 | 大多数标准和工程树脂的价格为 100-200 美元/升,生物相容性材料的价格为 200-500 美元/升。 | 尼龙成本为 100 美元/千克。SLS 打印部件不需要支撑结构,而未熔合的粉末可以重复利用以降低材料成本。 |

| 人工需求 | 手动去除支撑(对于配备可溶性支撑的工业系统,大部分支撑可自动去除)。为了获得高质量的表面光洁度,需要进行长时间的后处理。 | 清洗和后固化(大部分流程均实现自动化)。进行简单的后处理以去除支撑痕迹。 | 简单和半自动化的工作流程,用于清理部件和回收粉末。 |

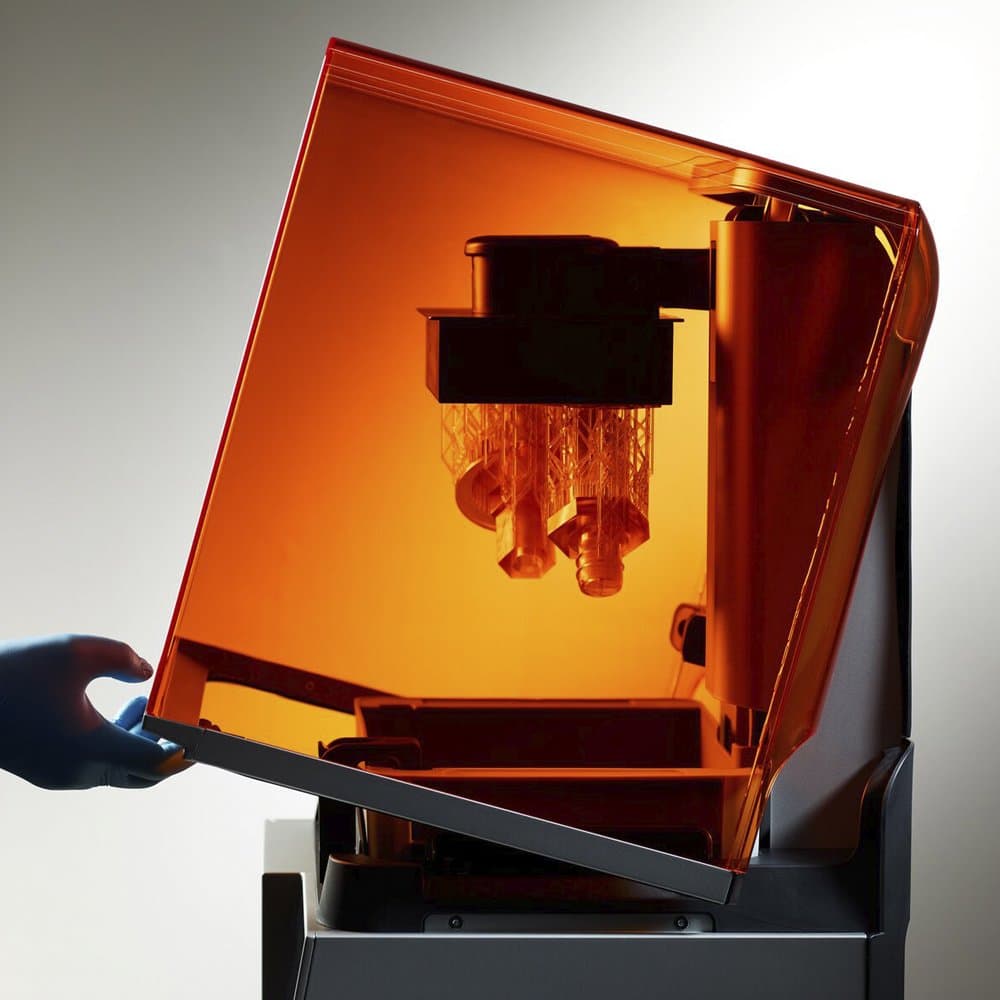

Formlabs 的 Form 系列 SLA 3D 打印机和 Fuse 系列 SLS 3D 打印机可以快速经济地使用多种材料生产卡扣式连接,打印速度快、部件成本低,因此您也能快速测试和迭代卡扣连接设计,从而优化卡扣装配的强度和性能。

从左到右:Formlabs 的 Fuse 1+ 30W SLS 3D 打印机、Form 4L 大幅面 SLA 3D 打印机、Form 4 桌面级 SLA 3D 打印机,以及 Form Cure L(上)和 Form Wash L(下)SLA 后处理解决方案。

桌面级立体光固化 (SLA) 3D 打印介绍

您是否在寻找一台 3D 打印机以快速制造高分辨率模型?下载我们的白皮书以了解 SLA 打印的工作原理,以及为什么 SLA 打印是可创建具有完美细节、高尺寸精度以及出色表面光洁度的部件的最热门 3D 打印工艺。

选择性激光烧结 (SLS) 3D 打印技术介绍

您是否正在寻找一台 3D 打印机来制造坚固的功能性部件?下载我们的白皮书,了解 SLS 打印技术的工作原理以及为什么这种 3D 打印工艺适用于功能性原型制造和成品生产。

用于 3D 打印卡扣连接的材料

在设计卡扣连接时,您或者已经选择了材料(预先设定了可接受的应变),但必须改变卡扣设计的尺寸以适应该应变;或者,已经设置好尺寸,您必须选择一种能在这些尺寸下发挥必要性能的材料。

选择材料时,首先要确定 3D 打印技术:FDM、SLA 或 SLS。对于 FDM 3D 打印部件,强度因轴而异;如果仅能在 Z 轴创建悬臂(沿层线施加应力),则断裂伸长率会降低约 50%,拉伸强度降低约 20%-30%。SLA 3D 打印部件具有各向同性,因此可以以任何定向打印悬臂。SLS 3D 打印部件为各向异性,但 XY 轴和 Z 轴之间的差异较小,Nylon 11 CF Powder 等填充碳纤维的粉末除外,其最大强度在 X 轴(按照粉末重涂机铺设碳纤维的方向)。

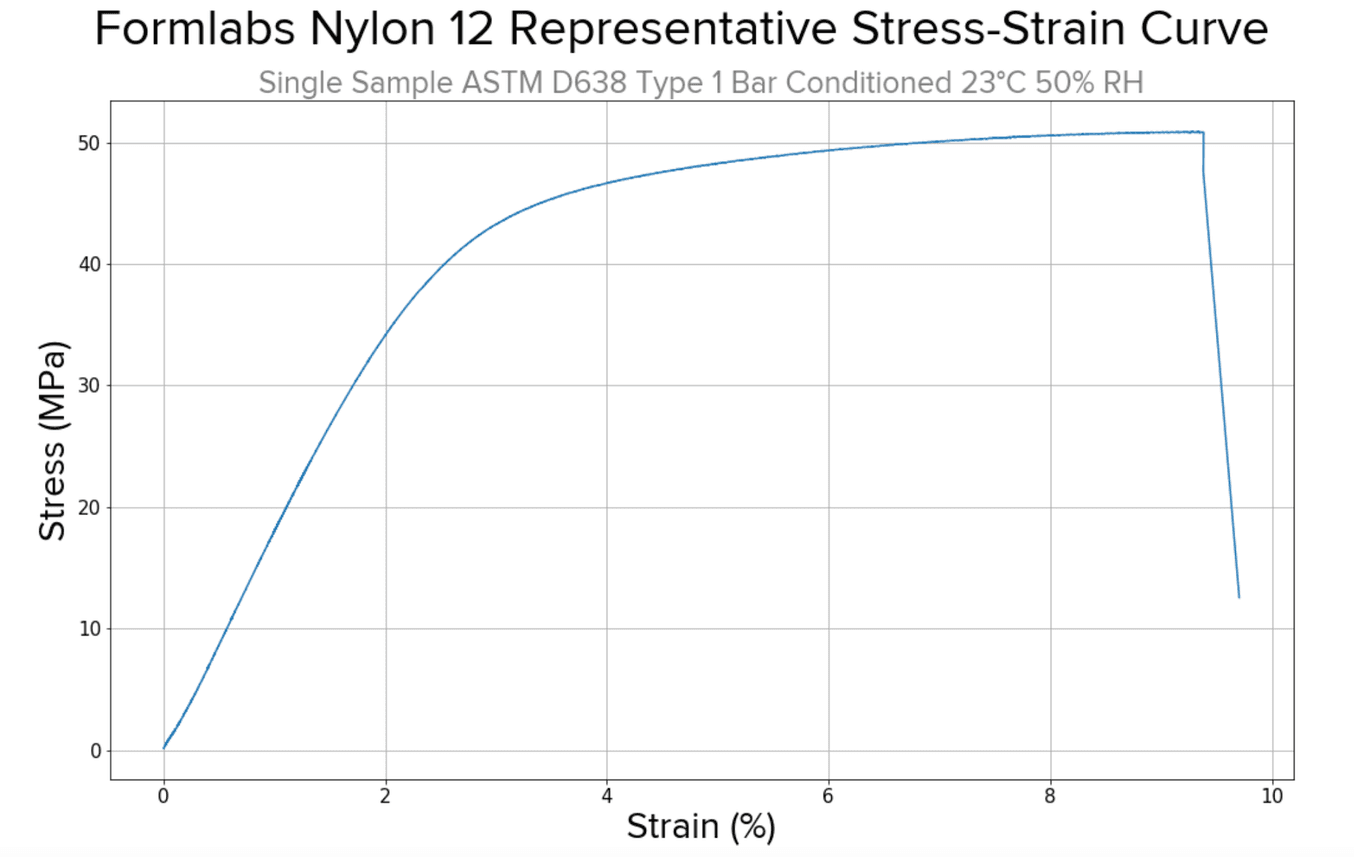

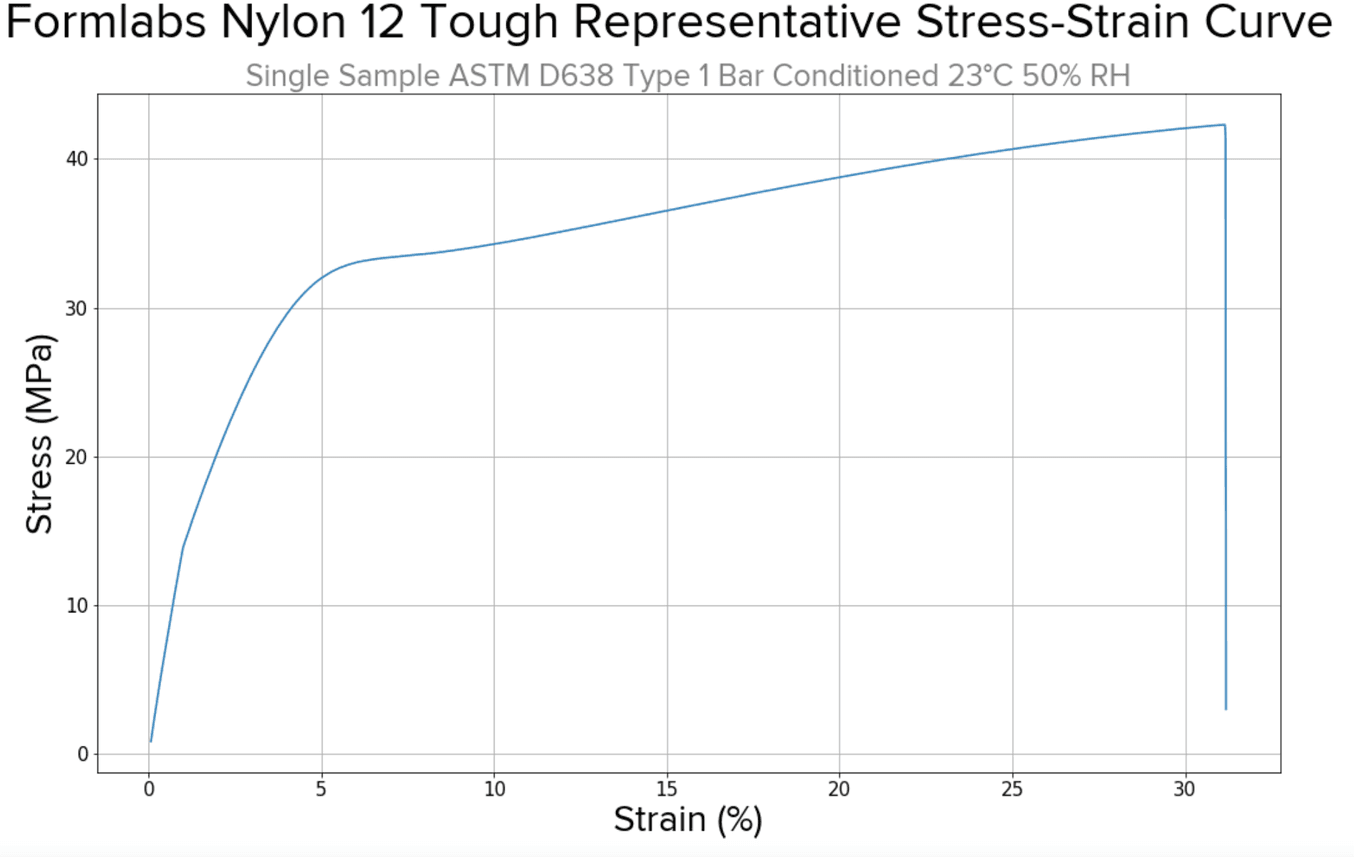

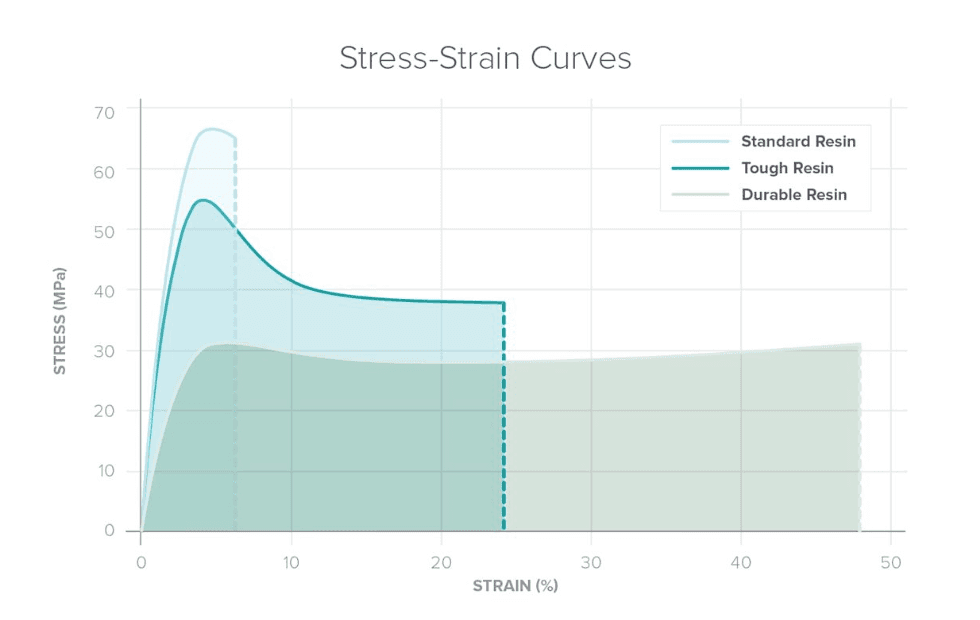

可通过查看不同材料的应力/应变图来确定可接受的应变。如果可接受的应变较小,还需要相应改变悬臂长度和根部宽度等尺寸。在可接受应变较高的情况下,可以制作更长的悬臂或更薄的底座,同时仍能获得功能性卡扣连接。请查看下方应力应变图,注意这些试验均使用 ASTM I 型棒材完成,而非卡扣连接。适当考虑设计因素可以克服材料的弱点或降低可接受应变,不过,如果尺寸变化有限,只是希望寻找功能最强的材料,那么这些应力应变图是很好的参考资料。

对于 SLA 树脂,可以参考该图表以比较三种树脂:标准树脂(主要用于原型制造),以及“韧性”和“耐用”树脂(用于功能更强或周期产量更高的装配)。

优化功能性 3D 打印组件的设计

设计合适的公差和配合可以减少后处理时间与提高易装配性,并降低迭代的材料成本。下载我们的白皮书,详细了解有关 3D 打印和设计功能性 3D 打印装配中公差和配合的信息。

为 3D 打印设计卡扣的最佳实践

任何卡扣连接都没有“确切”的精确尺寸-卡扣连接不同组件的最佳宽度、长度和形状会根据材料类型和整体尺寸而改变。不过,在设计卡扣连接时,尤其是在设计 3D 打印部件时,需要遵循一些基本指南。

- 挂钩较长可减少对底座的应力。

- 降低高度可降低应力,减少组装和拆卸卡扣连接所需的力。

- 根宽不会影响整体结构对应力的承受能力。

- 细化挂钩,或者创建“梯形”细长挂钩,而非直钩/平行钩/矩形钩。

- 优化挂钩边缘的曲线,而非倒圆角。

- 任何装配都不存在完美的间隙,有些应用可能比其他应用需要施加更大力才能将挂钩从底切中取出,令人欣慰的是用户可获得一些专为易于移除而设计的规格书。

- 如有疑问,请进行测试和迭代!

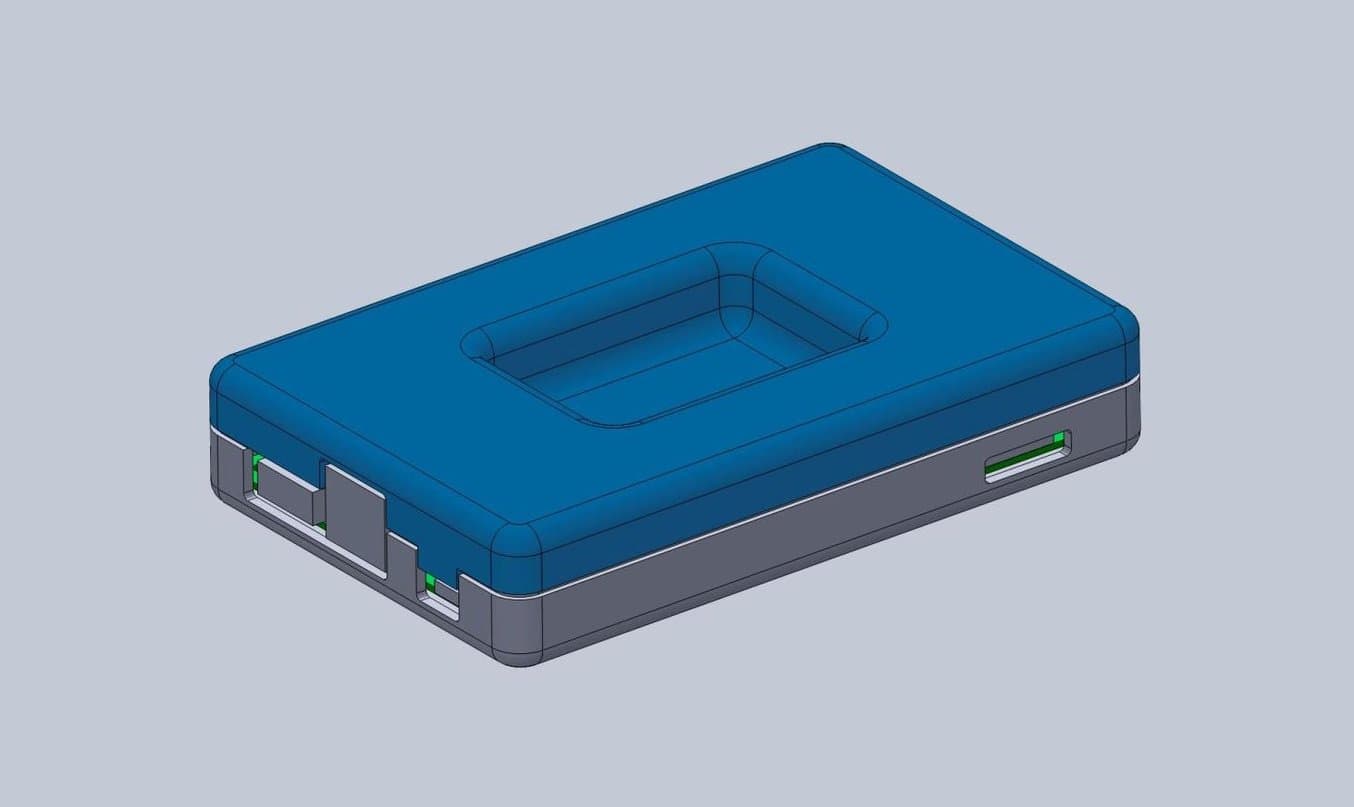

分步流程:设计并 3D 打印自定义树莓派外壳

第 1 步:准备自定义设计

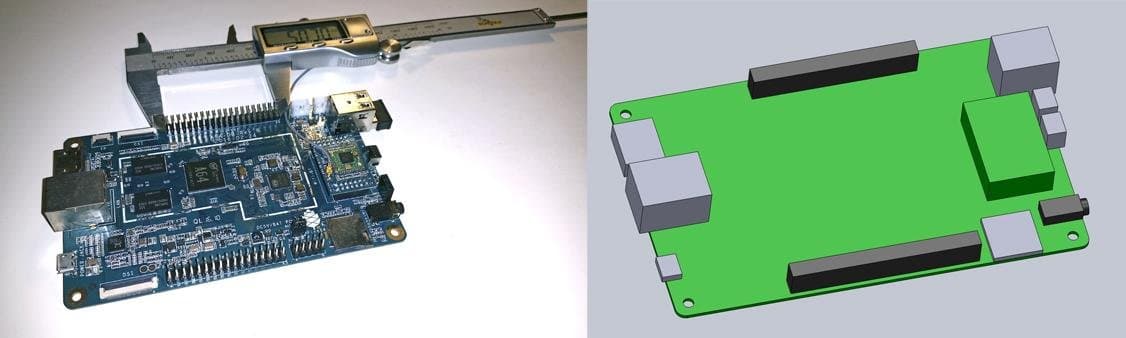

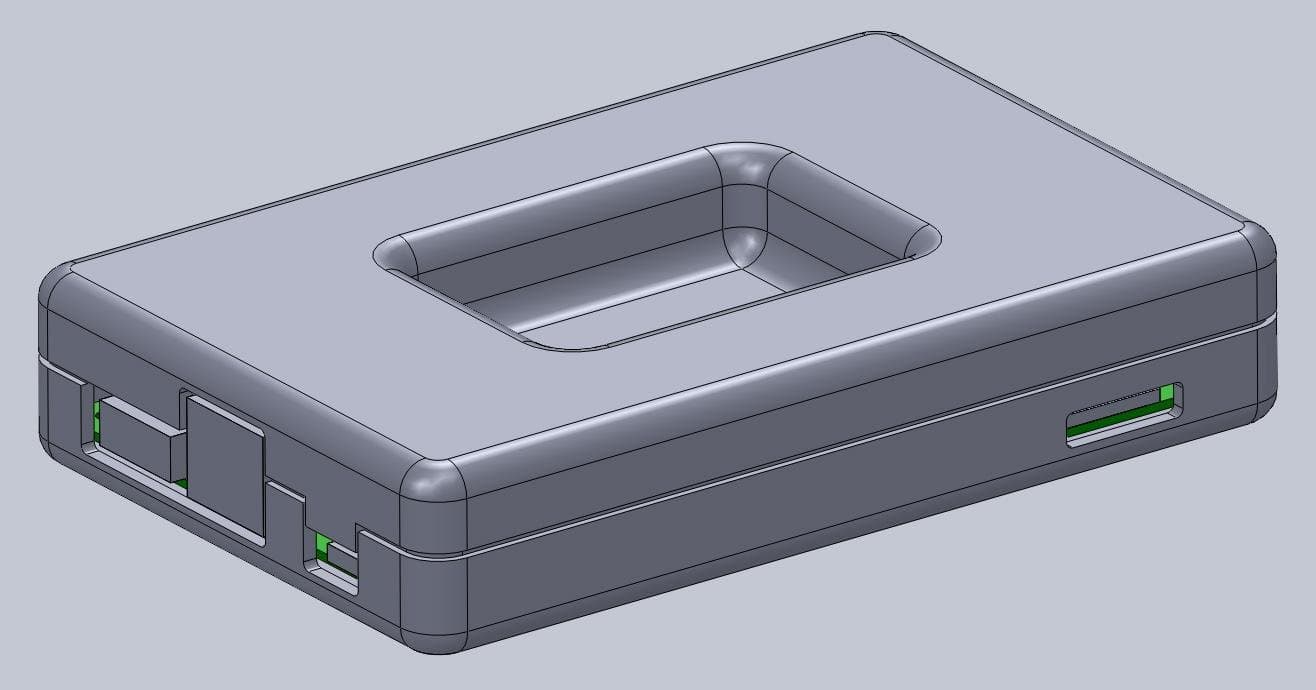

测量电子元件(左)。从基本方框(右)开始制作 3D 模型。

在这个项目中,我们要为 Pine 64(单板计算机)制作外壳(在 Pinshape 中下载 STL 文件,以便操作)。本教程使用产品设计和工程领域中的热门软件 Solidworks,但您也可以使用类似的 CAD 软件。

首先,使用数字卡尺或直尺测量电子元件。我们倾向于通过对 PCB 进行准确的逆向工程来开始外壳设计,测量电路板尺寸、安装孔位置以及需要通过外壳操作的任何端口或插头。您可能只想简单测量一下方框的整体最大尺寸,但必须明确主要特征的位置,以便能够容纳它们。在 SolidWorks 中,将这些测量结果作为基本方框群组复制到一个部件文件中。

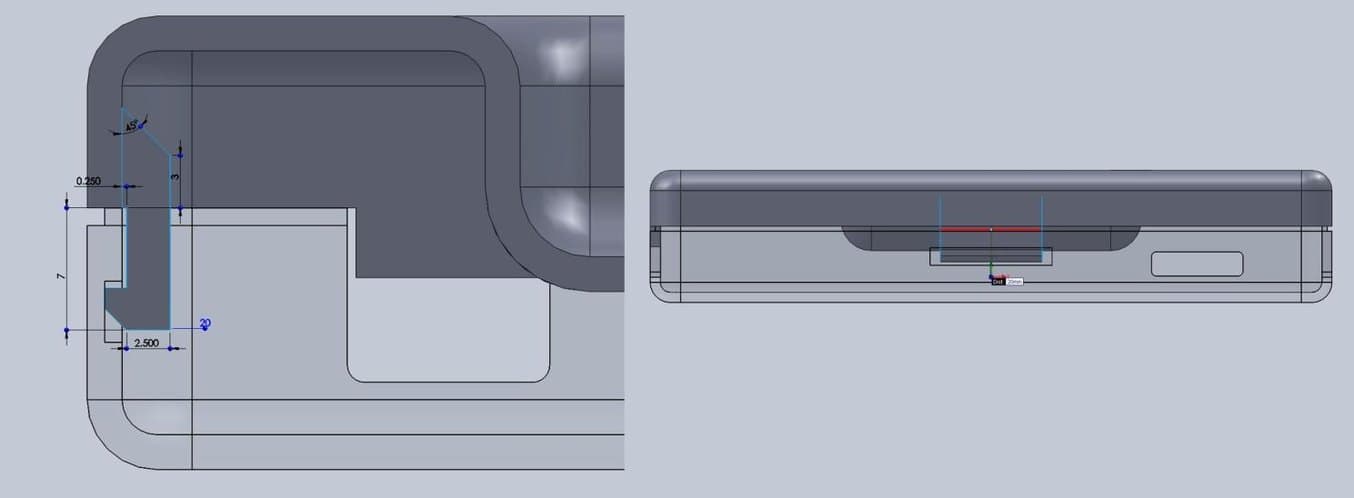

第 2 步:确保特征的适印性,并为所选 3D 打印技术确定最佳定向

使用 SLA 3D 打印机打印此类卡扣部件时,您有足够的尺寸公差来创建设计要求的小孔和特征。如果您对部件没有把握,请查阅设计指南,例如 Formlabs SLA 3D 打印机的 Form 4 设计指南,以及 Formlabs Fuse 系列打印机的 Fuse 系列设计指南。

打印定向不仅会影响部件质量和适印性,还会影响机械性能、支撑移除的后处理时间和打印时间。SLA 卡扣连接组件的定向应与构建平台成一定角度,以减少可能导致打印变形或精度降低的剥离力。SLS 卡扣连接组件为自支撑结构,但对于某些材料,如定向 Nylon 11 CF Powder 时,应使应变方向平行于成型室顶部,便于碳纤维沿该方向卷绕,从而最大限度地提高整体强度。

第 3 步:设计卡扣外壳的底部

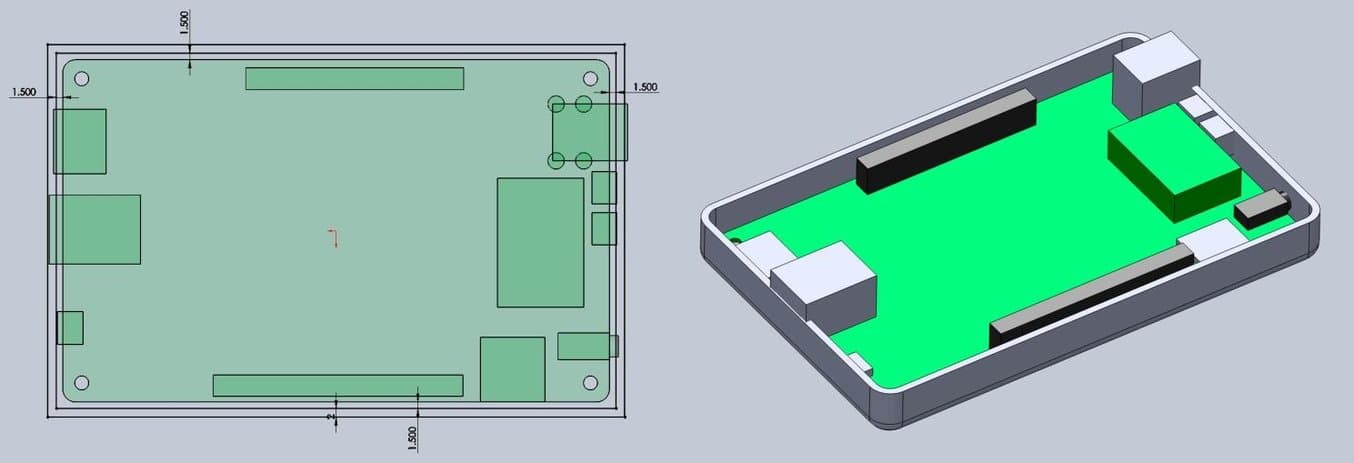

增加电子元件周边与外壳间距(左)。在 3D 模型中构建底部外壳壁(右)。

将卡扣连接外壳设计为装配,外壳的每一半建模为单独部件。考虑以下情况:

-

PCB 外围与外壳之间的公差。Formlabs SLA 和 SLS 3D 打印机都可以轻松实现 0.4mm 公差,而 FDM 3D 打印部件可能会有轻微翘曲,公差较为保守,接近 1.5mm 到 2.0mm 最佳。

-

切出端口开口-考虑端口开口周围以及端口本身对电缆材料的空间需求。可以从基于端口开口额外扩大 2.0mm 开始。

-

选择是创建较大的下半部分外壳,在其中设置所有端口,还是如上图所示,让一些端口略微突出。在此,我们创建了较浅的下半部分,如此一来,电缆只需伸入内部一小段距离,并用上半部分外壳来罩住其余的突出端口。

在底部外壳中添加挤压切口和开孔,以设置端口。

第 4 步:设计卡扣外壳的顶部

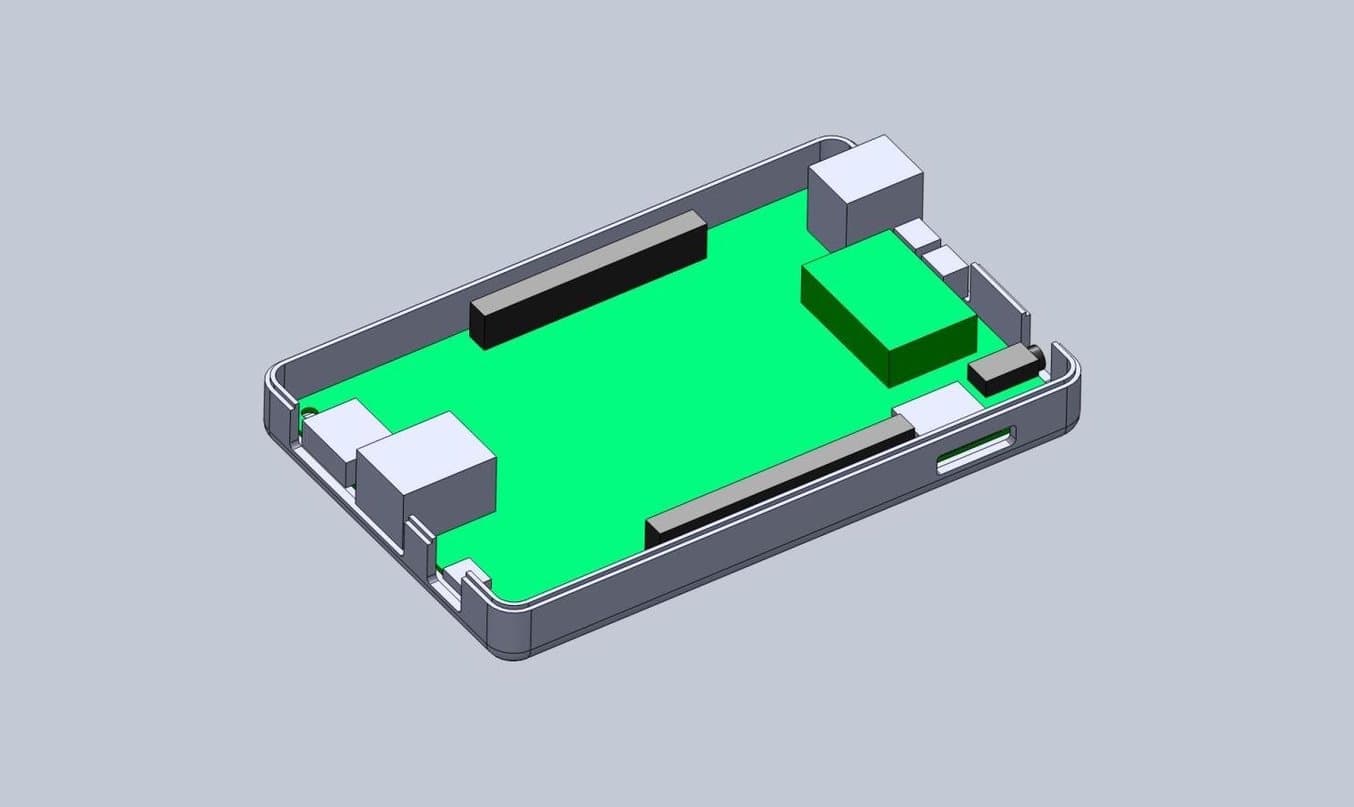

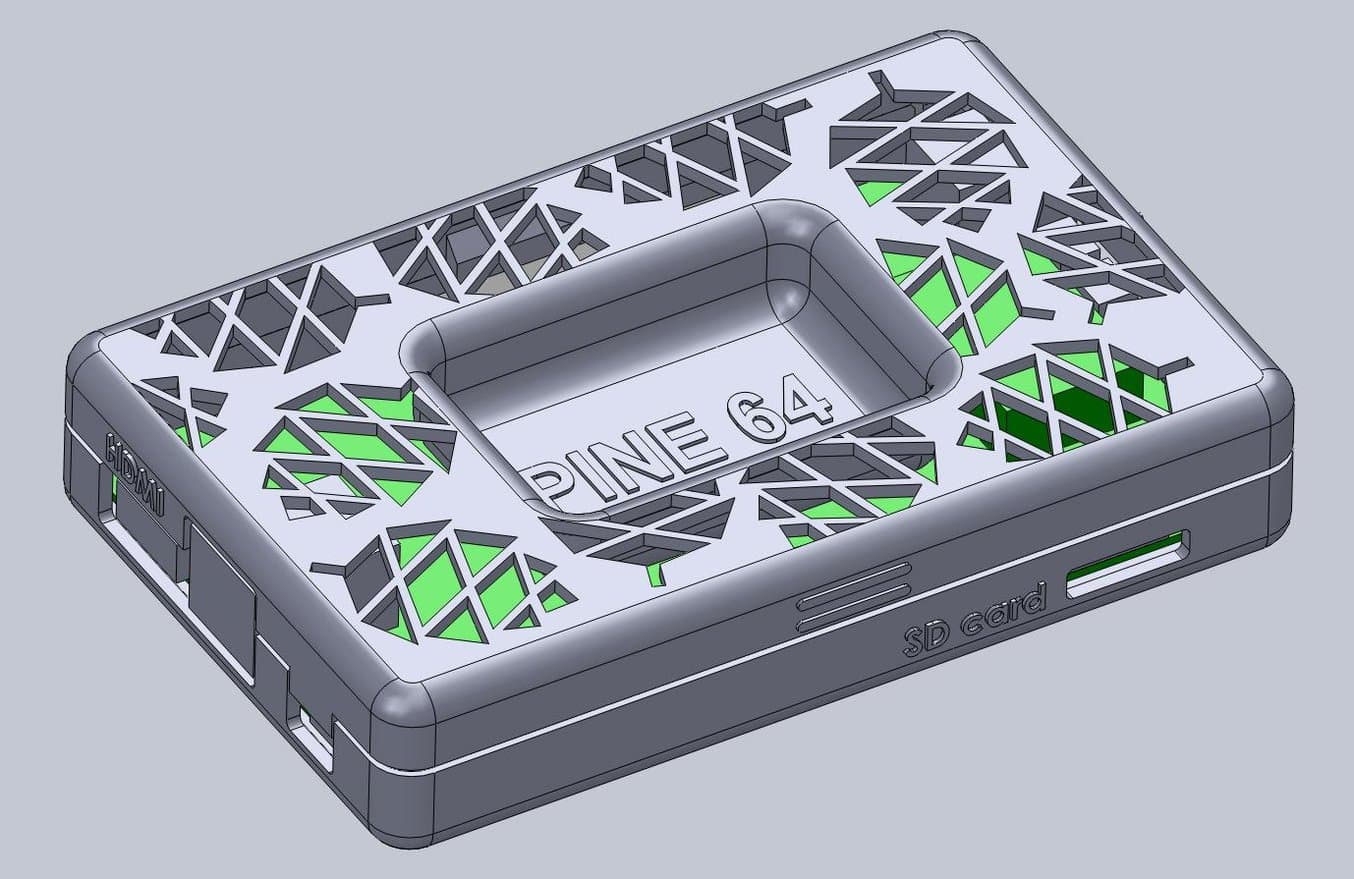

卡扣外壳的上半部分与下半部分几乎呈镜像。

顶部外壳采用了相同的切割细节处理方式,以容纳较高的端口以及多余的材料以便封闭底部外壳中的间隙。中间的凹陷部分可有可无,但增加了一个略显趣味的有机视觉细节。

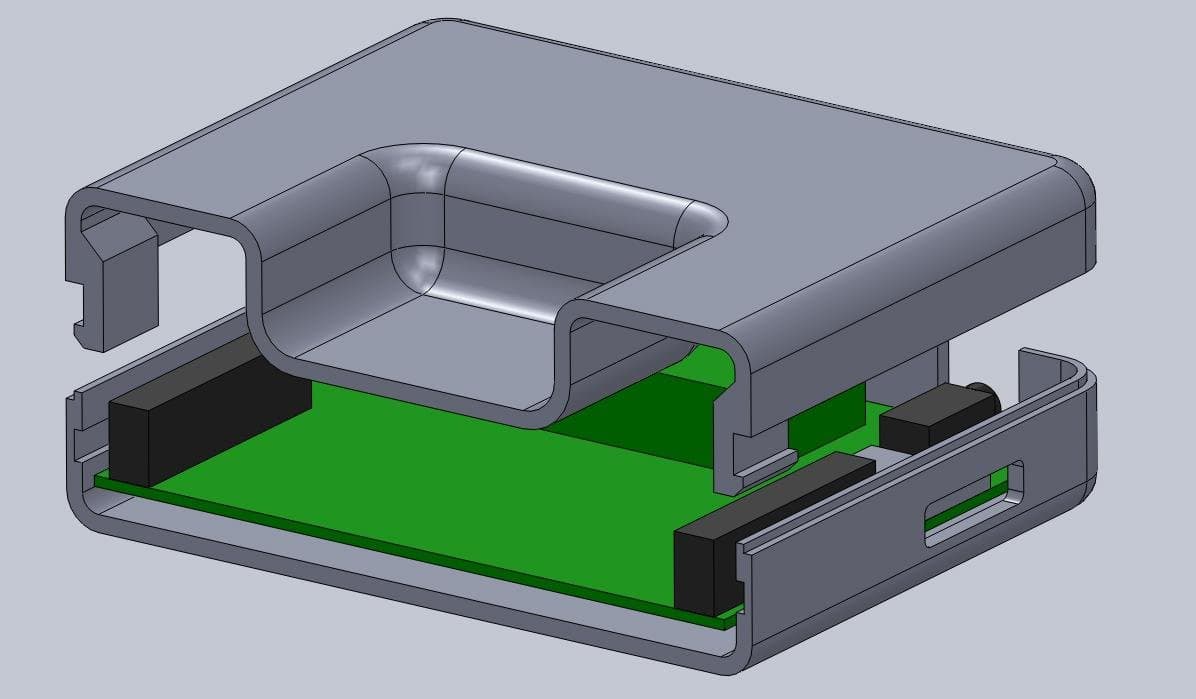

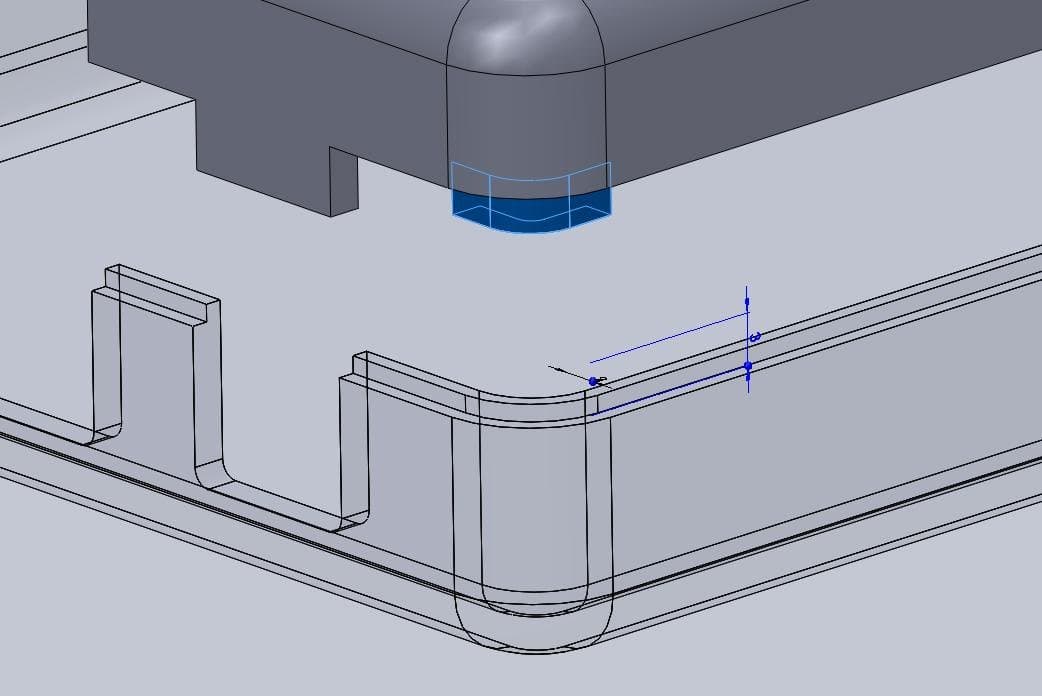

第 5 步:设计卡扣连接

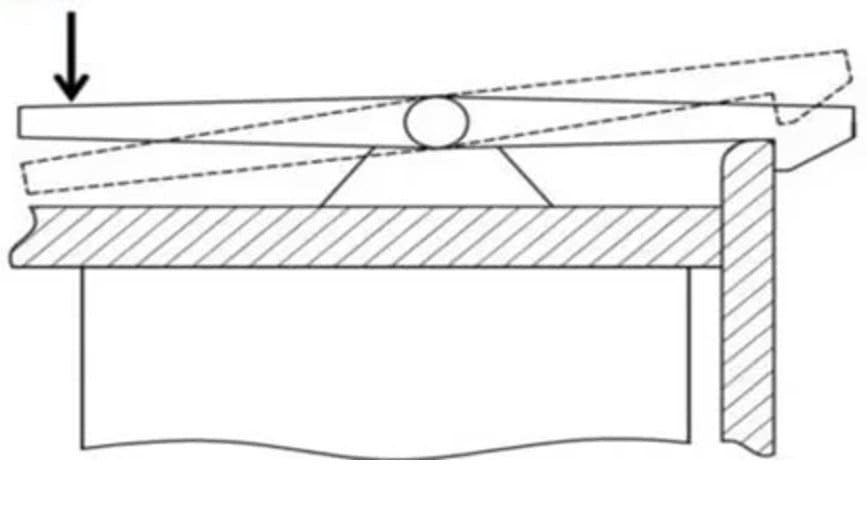

使用基本的内部悬臂式卡扣,可以增加与卡扣啮合的塑料量,使固定更牢固。

您可以使用前述任何一种卡扣连接,但在此我们选择了最基本的内部悬臂式卡扣连接,它能以最少的材料用量提供最大的强度。外壳两侧的卡扣设计相同。为了增强卡扣连接的强度,可以延长突出部分,使其需要施加更大力才能从外壳中取出。

在该卡扣装配中,突出部分只有 1.2mm,但如果为不低于 2mm,就能使卡扣外壳更牢固地固定在一起,这并没有正确答案,仅取决于理想使用情况以及所需的外壳拆卸难易程度。

在这种特殊设计中,PCB 上的引脚占据了相当大的空间,因此卡扣“锁”能够刚好挤入,同时还能提供足够的力将外壳固定在一起。悬臂连接处的挤压长度为 20mm,从而提高了强度。

该剖面爆炸图显示了两侧的卡扣特征。

上图是外壳上卡扣细节的剖面爆炸图,以及显示引脚位置(黑色)的 PCB,这些引脚限制了悬臂式连接的尺寸。另外,您也可以将卡扣空腔隐藏在底部外壳的内部,而不是将这一细节切割在外部,从而延长卡扣连接。

凸耳是一种小型挤压件,可在相对的外壳内滑动,以固定两部分外壳。

在设计中添加凸耳(插入相对外壳的小挤压件),以防止两部分外壳发生滑动。由于我们在相对的两侧创建了两个卡扣连接,因此可能只需要在空白的两侧安装这些连接。在这个较大的例子中,我们将其放在每个角落。材料向下挤出仅 3mm,但这足以防止 3D 打印互锁部件发生移动。

这种基本的卡扣外壳几乎可以适应任何小型电子元件。

第 6 步:为外壳添加最终细节

最终设计包括在卡扣外壳上添加独特的特征,准备进行 3D 打印。

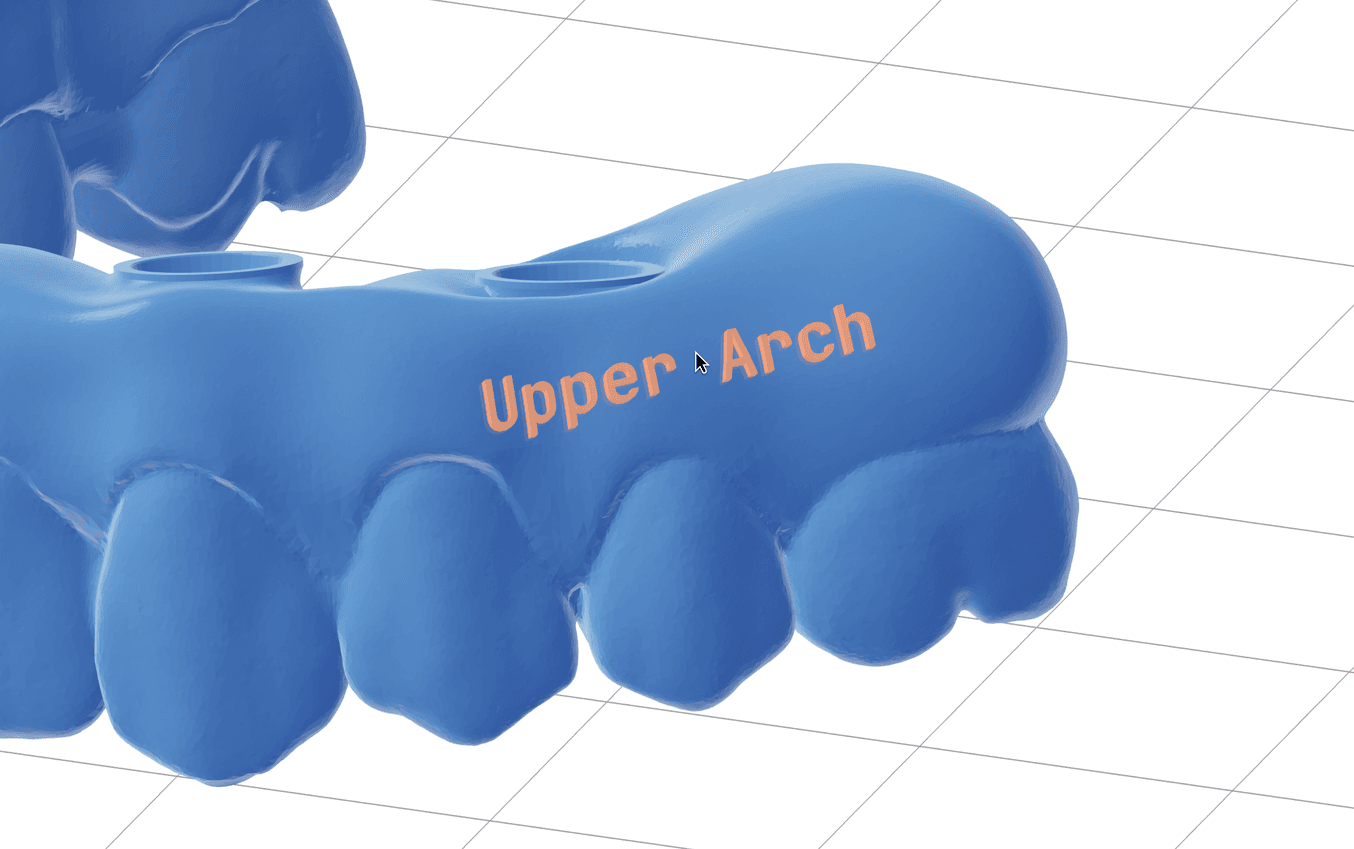

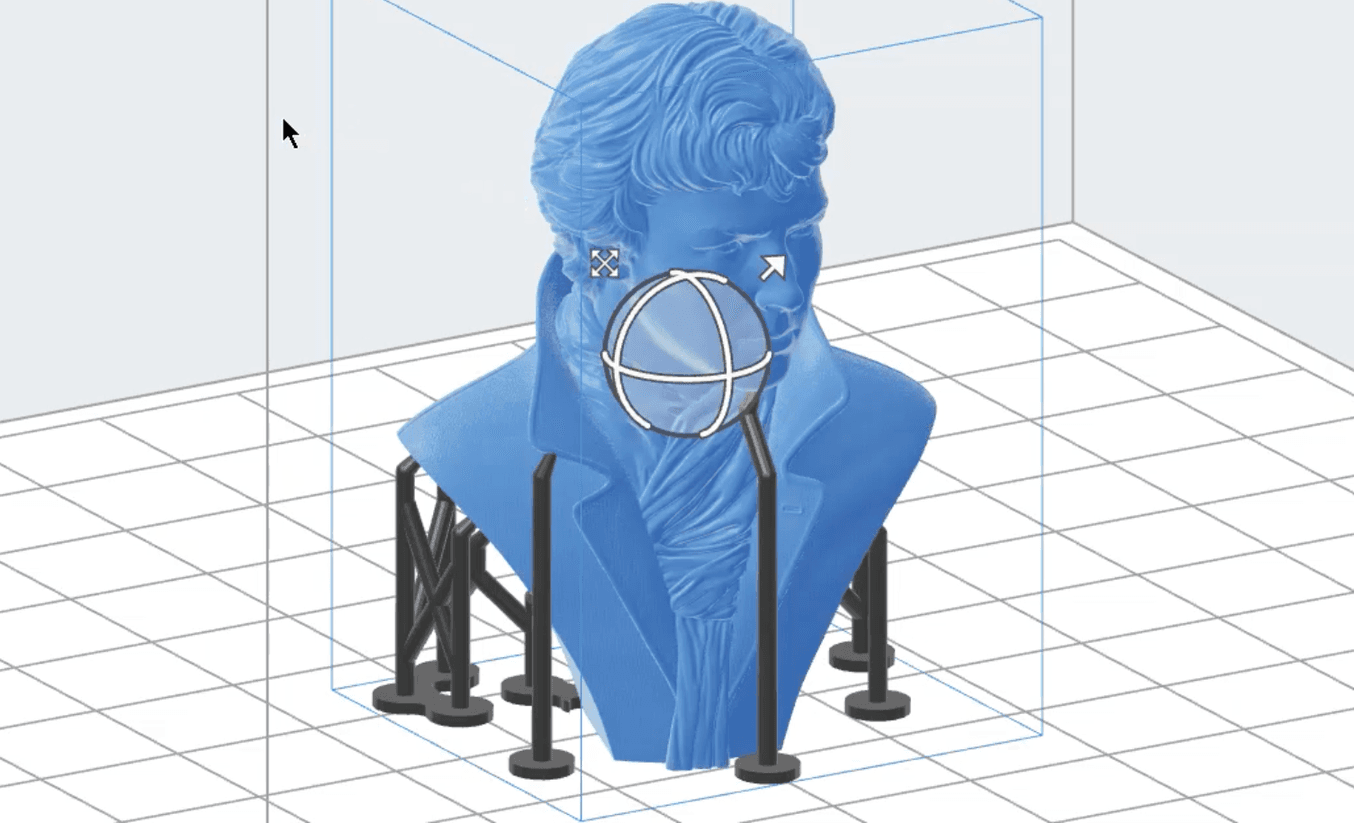

虽然除了卡扣连接的功能外,添加其他细节并不必要,但它们可以在不增加太多工作量的情况下优化设计。在 3D 设计软件中确定部件后,将其导出到 PreForm 软件,然后选择打印技术和材料。

PreForm 软件是 Formlabs 针对 SLA 和 SLS 技术推出的打印准备软件,内置了许多功能,如添加纹理、挤出产品名称或添加标签以进行迭代等。设置好打印(手动或使用 PreForm 的自动打印准备工具,如 SLA 的自动生成支撑或 SLS 的自动生成打包)后,即可添加其他特征,或对定向和支撑结构进行编辑。

第 7 步:3D 打印并对卡扣连接外壳进行后处理

部件准备好打印后,就可以通过 PreForm 发送到 Form 系列或 Fuse 系列打印机。打印完成后,通过移除支撑、清洗和固化部件 (SLA) 或清除粉末、介质喷砂和抛光 (SLS) 进行后处理。其他先进的后处理技术,如涂层、电镀、蒸汽平滑和染色,可以使部件外观更接近最终消费品。某些工艺(如涂层)可能会影响公差和卡扣连接的功能,因此在原始设计时要考虑到这些因素。

3D 打印用于外壳等的卡扣连接

3D 打印为制造卡扣连接部件(如外壳、箱体、盖子和功能装配)提供了一系列优势。先进的 3D 打印机和材料支持创建具有严格公差、精细特征和光滑表面光洁度的复杂有机形状,从而成为制造这些部件的理想方法。3D 打印材料的工业化程度和耐用性均有所提高,实现了卡扣连接的长期使用寿命,甚至可以反复使用。

如需了解有关不同 3D 打印材料的更多信息,请访问我们的材料库或索取样品部件。

不确定哪种 3D 打印解决方案最适合您的业务需求?预约 1:1 咨询,我们可以帮您对比不同选项、评估投资回报率,还提供试打样品等更多服务。