Elliptika 总部位于法国布雷斯特,专注于设计和开发射频和微波产品和解决方案。该公司设计出了最先进的定制滤波器和天线,可供 Thales 等公司用于汽车、国防、医药和教育行业的研发活动。

为了使天线满足紧凑性和超高增益等严格要求,同时保持低成本并快速交付设计方案,该公司必须打破传统制造技术的壁垒。

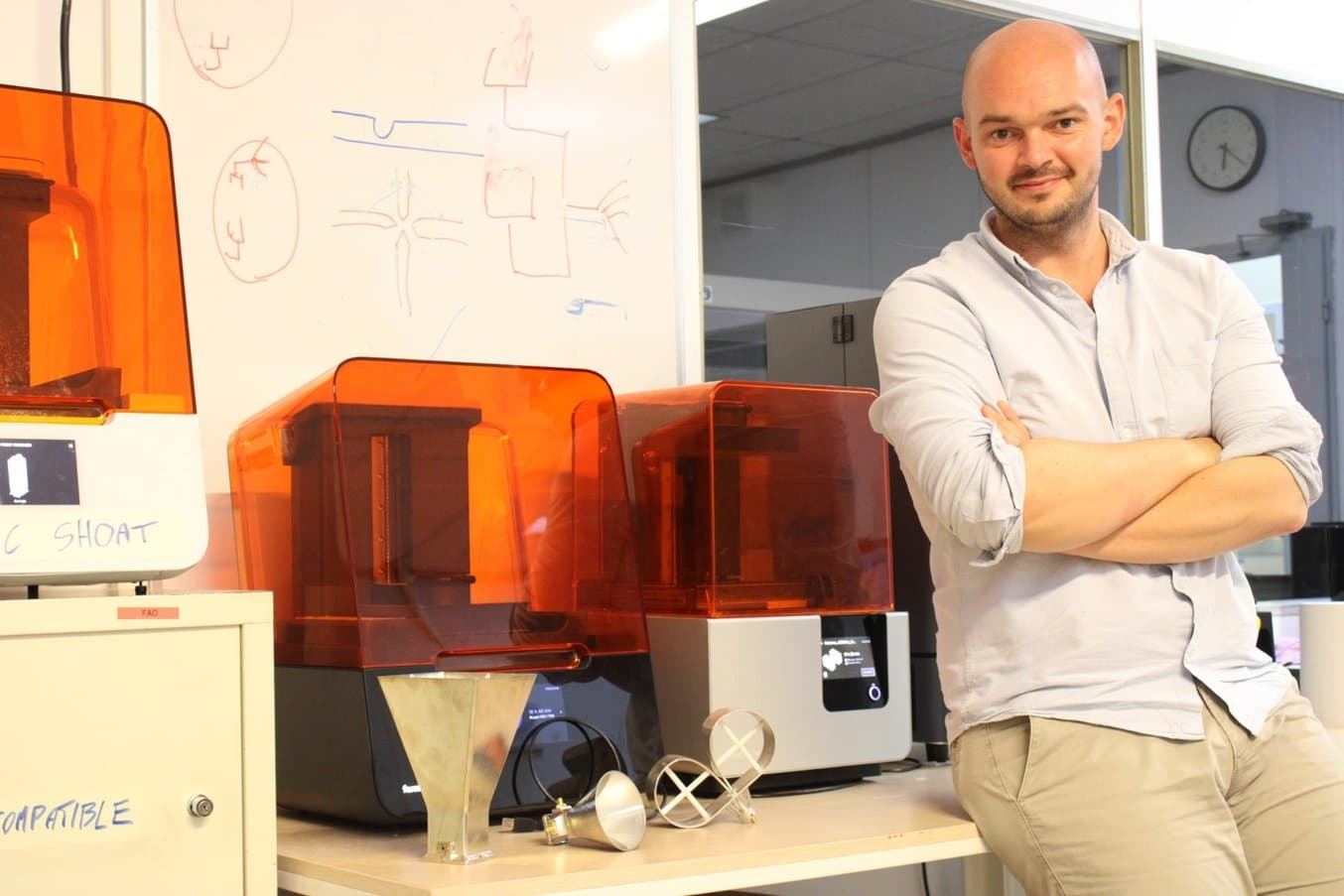

请继续阅读,了解 Elliptika 射频设计师 Gwendal Cochet 和 Alexandre Manchec 如何使用 3D 打印和电镀制造高性能天线,并将成本和周转时间削减 90% 以上。

实现金属强度:SLA 部件的电镀策略和用例

继续阅读下文,了解工程师如何将金属添加到树脂 3D 打印件,以及为何混合金属部件具备令人惊叹的应用特性,包括(但不限于)出色的最终使用强度和耐用性。

3D 打印件的电镀原理

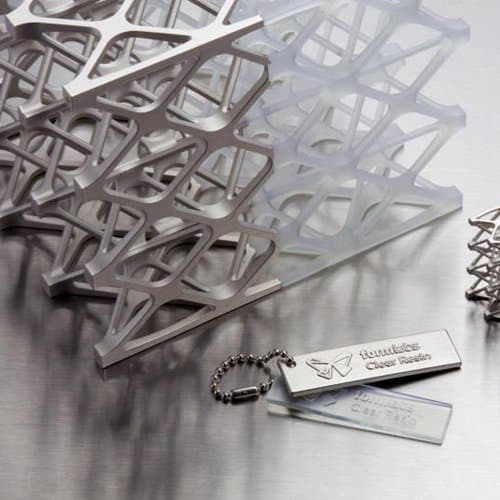

天线需要具有导电性才能传播无线电波。而塑料 3D 打印部件不导电,但可提供几乎无限的设计自由度以及具有良好的机械和热性能的材料。使用电镀工艺,可在保持这些优点的同时获得所需的导电性,从而提供出色的定制天线解决方案。

Elliptika 的团队研究了不同的增材制造工艺,并发现立体光刻 (SLA) 3D 打印堪称电镀的最佳搭档。

“射频组件需要具有光滑的表面,以避免表面粗糙所造成的损耗。例如,如果我们使用打印层较大的熔融沉积成型 (FDM) 打印机,就会出现问题。除了增加损耗,部件粗糙也会导致电镀过程出现问题,其原因在于金属涂覆层无法粘附。而使用 SLA 部件,我们就不会遇到这样的问题,”Cochet 先生说道。

该团队首先购置了一台 Form 2 SLA 打印机,随后购买了其后续产品 Form 3,最近又添置了七台 Form 3B 打印机,以支持与新冠肺炎疫情相关的救助项目。他们大多使用 White Resin 来制造电镀部件,但他们同时也使用 Tough Resin 和 High Temp Resin 来制造电镀机械部件。

电镀工艺流程如下:

“部件 3D 打印完成后,我们需要移除支撑、清洁部件表面,并进行固化。然后,我们将利用化学工艺在打印部件表面镀上薄薄的一层(约 3µm)铜。最后,我们需要对部件进行表面处理,例如为其添加更厚的一层锡,”Cochet 先生介绍道。

电镀的不同阶段(从左到右):3D 打印塑料部件、去除支撑后完成后固化的部件、电镀铜部件、最终带有锡涂层的电镀部件。

缩减超过 90% 的成本和交货时间

由于大多数天线都用于研发工作,Elliptika 通常只需完成单根到 20 根左右的小批量生产即可。

“对我们而言,3D 打印充满了吸引力,因为我们能够以极具竞争力的成本生产复杂的天线。我们并不希望使用机加工和注射成型等其他解决方案,”Alexandre 说道。

运用这些传统的生产工艺制造一根天线,可能需要花费长达三个月的时间。其中包括了生产所需工具的前置时间,以及与服务提供商就设计细节进行反复沟通花费的时间。

“凭借内部 3D 打印,我们可以在两天内得到工作部件。一天用来打印,一天用来电镀,而且效果很好。因此,用时大幅减少。价格与其他方式相比也是天差地别,因为一根天线的外包制作成本约为 3000 欧元。如果采用打印方式,那么成本可能仅为 20 欧元。仅需完成一个项目,即可将该天线的制作成本(包括 3D 打印机的购置成本)全部收回”,Cochet 先生说道。

| 天线制造 | 成本 | 周转时间 | ||

|---|---|---|---|---|

| SLA 3D 打印技术 | 20 欧元 | 2 天 | ||

| 外包 | 3000 欧元 | 长达 3 个月 |

定制化和快速开发将创造全新市场机遇

3D 打印和电镀也为公司带来了新的市场机遇。

“在引入 3D 打印之前,我们只制作 PCB 天线和滤波器。而现在,我们也可以制作体积较大的部件了。之前制作大体积部件也并非不可行,只是对我们这样的小公司而言并不容易。从客户需求出发,我们需要快速开发新的天线,而在引入 3D 打印技术之前,这对我们来说不仅耗时过长,成本也较高”,Cochet 先生表示。

“定制将一切工作变得易如反掌,我们可以快速经济地为客户提供具有特定规格的原型。有时,重量或体积等规格对客户来说十分重要。我们有时可以在非常狭小的空间内制作天线,而这是机加工天线无法做到的。在采用机加工方式制作天线时,我们通常需要制造数个部件,然后将其组装在一起,最终尺寸会比 3D 打印的单个部件大得多”,Cochet 先生说道。

由 Elliptika 研发工程师 Julien Haumant 设计的 3D 打印和选择性电镀 TEM 喇叭天线。

“例如,我们的一款天线产品采用了弯曲的形状,因此结构非常复杂。而凭借 3D 打印技术,我们可以一次性完整地制造该设备,且其重量仅为 75 克。要使用机加工工艺制造出具有这种特性的设备,则该设备必须由多个不同的部件组装而成,且成品会非常重,其体积也会大上 10 到 20 倍”,Cochet 先生表示。

深入了解电镀应用

电镀 3D 打印部件有着十分广泛的用途:大众汽车和 Autodesk 使用该技术为一款未来概念车生产了一套令人惊叹的轮毂盖;瑞士的研究人员用它制造了分束器等先进的实验装置;而许多公司也利用电镀塑料 3D 打印件,以更低的成本制造出强度堪比金属的复杂部件。

观看我们的免费教育网络研讨会,与 RePliForm 的总裁兼创始人 Sean Wise 共同了解他和他的 RePliForm 团队如何利用电镀扩大 3D 打印应用的范围。您还将了解到电镀及其在 SLA 3D 打印中的具体应用,以及成品电镀 3D 打印件的生产流程。