“在船舶行业,许多游艇组件都是针对特定型号甚至单艘船只量身定制的。我们可能生产一个部件上百次,也可能只制作一次 — 这正是 3D 打印技术所擅长的高混合、小批量需求。”

Viking Yachts 公司高级制造工程师 Winston Zeberlein

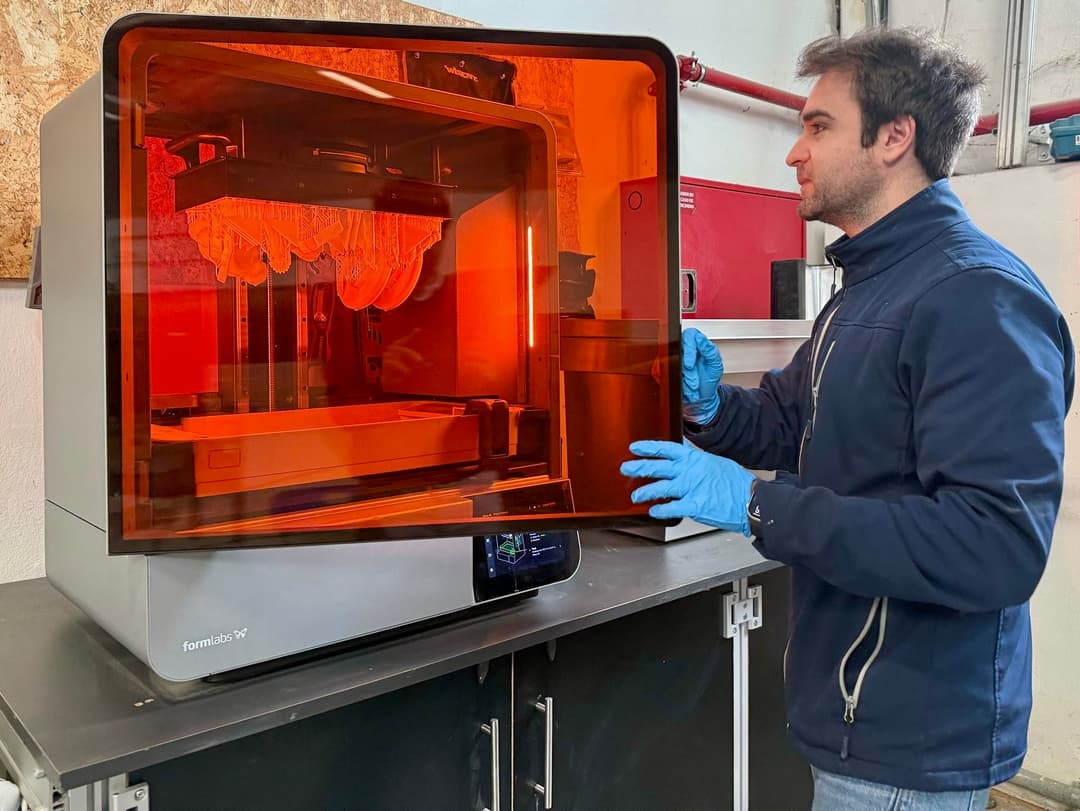

六年前,Winston Zeberlein 加入 Viking Yachts 公司,将 3D 打印引入设计和工程部门。尽管传统制造工艺依然不可或缺,但高度自定义的游艇部件往往需要一周甚至更长时间,并耗费数百小时熟练工时。如今,凭借 Form 4L 突出的速度、表面处理和材料性能,大多数部件都能在一天内完成生产(尤其是小型玻璃纤维模具和工具),人力投入也大幅减少。

建造游艇面临两大核心挑战:一是大量一次性定制需求,二是最终产品必须能够承受严苛的海洋条件,包括暴露在紫外线、水、盐和高温环境中。通过 Form 4L,Zeberlein 在以下方面实现了时间和材料的双重节约:

-

原型制造,包括不锈钢熔模铸造。

-

玻璃纤维模具和工具,用于成型复合部件微小特征的树脂打印嵌件。

-

采用 Tough 1500 Resin 打印的成品部件,包括自定义支架、底座和硬件,可无缝集成客户指定的音响系统、导航设备和渔具配件等功能。

以高度定制化而闻名的 Viking Yachts — 确保每艘船都独一无二。采用 Tough 1500 Resin 打印的部件只需进行少量后处理,就能轻松集成一次性硬件或设备选型,同时呈现媲美注射成型部件的外观和触感。

Form 4L:无需修补

2013 年,Zeberlein 得到了他的第一台 3D 打印机,从此便开始涉足增材制造领域。他自称是个修补匠,最初常常需要调整设置和修复机器。

“随着我在 Viking 的职责日益深入,修复打印机的时间就越少。正因如此,我特别欣赏 Formlabs 的打印机 — 开箱即用。目前还从未遇到过打印失败或其他问题。单击打印按钮,就能获得高质量的部件。”

Viking Yachts 公司高级制造工程师 Winston Zeberlein

可靠性、速度、尺寸、分辨率和材料性能,都是 Viking Yachts 选择打印机时考量的关键因素,用以优化生产流程。Zeberlein 进一步补充,比 Form 4L 更大的机型不仅价格大幅飙升,而且多采用激光立体光固化技术,打印时间可能延长数倍。而 Form 4L 在速度、成型体积和成本之间实现了恰到好处的完美平衡。

用于玻璃纤维模具的挡块与嵌件

“Form 4L 能为各类规模的船只制造商带来价值 — 无论是每年制造一到两艘船的自定义工坊,还是每月生产数百艘船的大型船厂。因其入门门槛低,任何制造商都能轻松采用,而每个制造商都需要玻璃纤维挡块来制作模具。3D 打印技术必将为整个行业带来革命性变革。”

Viking Yachts 公司高级制造工程师 Winston Zeberlein

挡块(又称嵌件)主要用于形成玻璃纤维模具的特定结构特征,为舷窗、水下灯等部件预留安装空间。传统工艺采用泡沫塑料或高密度聚乙烯材料,通过手工塑形或数控机床切割制成。泡沫部件需用厚涂底漆进行整修,再经打磨抛光处理,根据复杂程度通常需耗费 2 到 4 天的时间。而采用 Form 4L,“部件打印仅需 4 到 8 个小时,抛光处理仅需 30 - 45 分钟。只需一个工作日,我们就能生产出可立即投入使用的成品部件。”Zeberlein 表示。

使用 Black Resin V5 打印的挡块在使用前需经过精细抛光处理。

使用 Black Resin V5 打印的抛光挡块(左)与未抛光挡块(右)对比。

挡块抛光完毕后,即可安装到玻璃纤维模具中使用。

根据部件的使用频次,挡块可选择采用 Black Resin 或 Tough 1500 Resin 进行打印。“Black Resin 稍硬一些,因此抛光起来相对容易一些。所以对于一次性部件来说,抛光速度更快,但也更脆。但对于需在生产环境中反复使用,可能面临敲击脱落或掉落的部件,Tough 1500 Resin 则能始终保持稳定的耐用性。”

采用 Tough 1500 Resin 制造的坚固成品部件

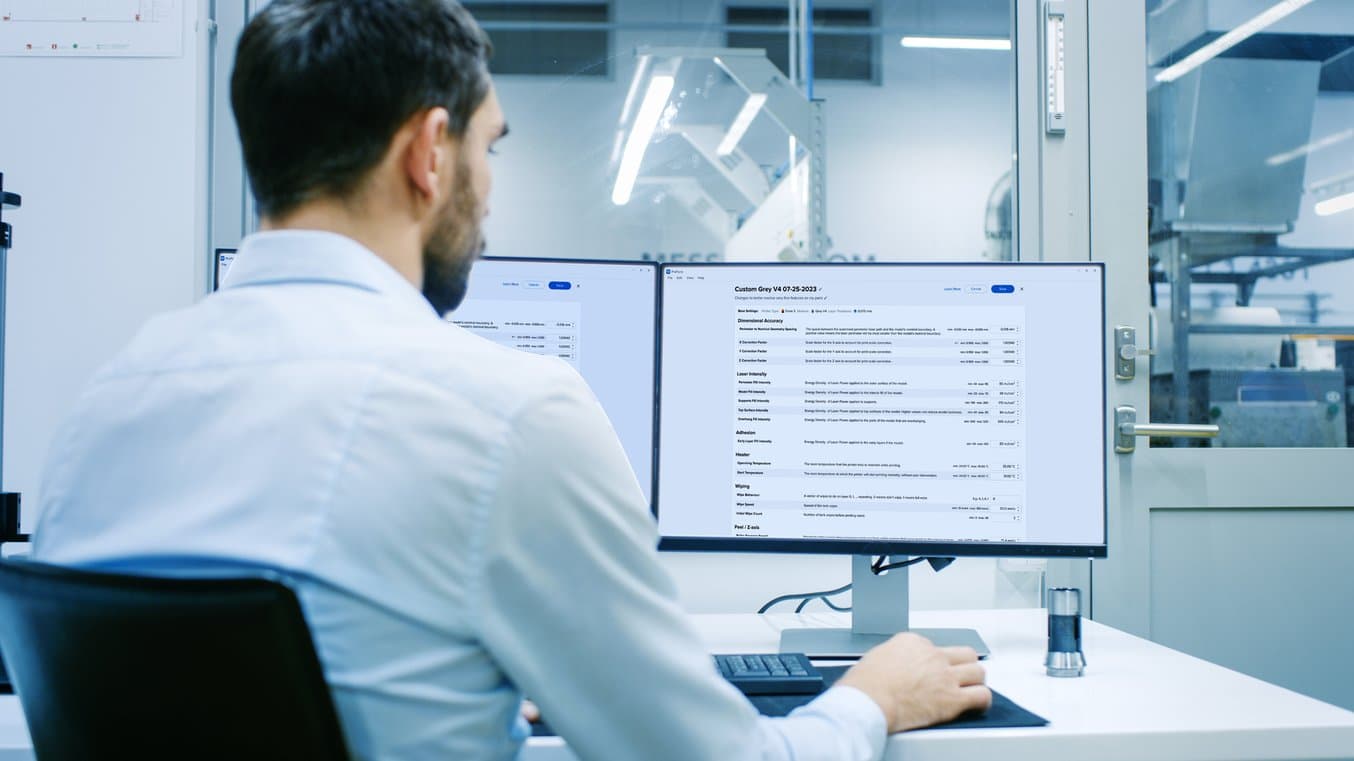

这些成品部件包括电气开关边框(直接在构建平台上打印)和空调通气口,均采用 Form 4L 打印机和 Tough 1500 Resin 打印而成。

“在使用 Tough 1500 Resin 之前,我对制作树脂成品部件始终持谨慎态度。但 Tough 1500 Resin 真正让我能够替代传统的丝材打印机。虽然 ASA 具有抗紫外线的特性,但这种丝材部件需要投入大量打磨时间才能进行喷漆。而 Tough 1500 Resin 让我有信心开始将成品部件投入实际使用。”

Viking Yachts 公司高级制造工程师 Winston Zeberlein

Zeberlein 在 Viking Yachts 公司最初采用丝材 3D 打印机进行 3D 打印。虽然 ASA 材料具备良好的抗紫外线性能,但每个部件在喷漆前都需要大量手工打磨,才能与船体其他部件外观协调一致,工序十分繁琐。

相比之下,Form 4L 采用掩模立体光固化技术 (MSLA) 打印的部件表面质量精细,只需极少的打磨和抛光处理,就能实现近乎注射成型部件的外观效果。随着 Tough 1500 Resin 的推出,Zeberlein 得以使用这种强度、刚度和韧性可与聚丙烯 (PP) 媲美的复原性材料,具有优异的抗断裂、抗冲击和抗碎裂性能。据他实际使用经验,采用 Tough 1500 Resin 打印的部件无论是摔落还是反复敲击都不会损坏。

“我制作的都是一次性的自定义部件,但外观却像注射成型部件一样精致 — 这就是 Viking 的独特匠心,也是让人引以为豪的工艺品质。”

Viking Yachts 公司高级制造工程师 Winston Zeberlein

采用 Tough 1500 Resin 打印的成品部件通常会进行喷漆处理,以实现与游艇整体外观的颜色匹配,同时涂层也起到抗紫外线保护作用。自该树脂发布以来,Zeberlein 还针对无涂层、未涂漆的部件进行了紫外线暴露测试,验证 Tough 1500 Resin 在实际环境中的耐受表现。截至本文撰写时,Zeberlein 的部件已在阳光下暴晒四个多月,尚未出现任何紫外线老化迹象。

行业影响

“你不仅需要拥有精通设备与工具操作的技术人才,更需要具备匠心精神、对工作怀有自豪感的团队成员。制造部件需要的不仅仅是熟练的技术,更需要倾注匠心。”

Viking Yachts 公司高级制造工程师 Winston Zeberlein

采用传统方法制作自定义船用部件,不仅需要专业技能,而且生产周期漫长。与其他行业一样,3D 打印技术的应用使得这类部件的原型制造变得更加简单快捷。但涉及成品生产时,虽然 3D 打印在操作上更为便捷,但船舶应用要求材料不仅能承受冲击和日常使用,还必须能够经受住各种恶劣自然环境的考验。

Tough 1500 Resin 正是这样一种材料。对于 Zeberlein 来说,这种材料所具备的机械性能让得他能够直接采用 3D 打印技术,为定制游艇生产成品部件,而所需时间相较于传统制造方法缩短数倍。

3D 打印模具可以缩短生产周期、减少材料浪费,并优化熟练技术人员的配置效率。

该玻璃纤维模具采用 Tough 1500 Resin 打印而成。

Zeberlein 认为,打印成品部件和挡块模具对船舶制造业具有深远影响:不仅能缩短交付周期、减少材料浪费,还能帮助那些技艺精湛且热爱工作的专业人员最大限度地发挥其时间与劳动价值。

索取免费样品部件,亲自体验 Formlabs 材料的卓越性能。如需开始打印,欢迎了解 Form 4L 或联系销售。