美国国防部 (DoD) 运营的喷气式飞机每飞行 1 小时,就要完成约 12 小时的维护工作。虽然维护、修理和大修 (MRO) 操作对于确保每架飞机安全运行并尽可能达到最高性能水平十分必要,但这些流程往往因其人工性质和采用的传统工艺而延长。

美国国防部一直在寻找改进这些操作和提高工作流程效率的方法,Figure Engineering 通过利用 Formlabs 的全新开放式生态圈,开发出了一种经济实惠的创新解决方案。

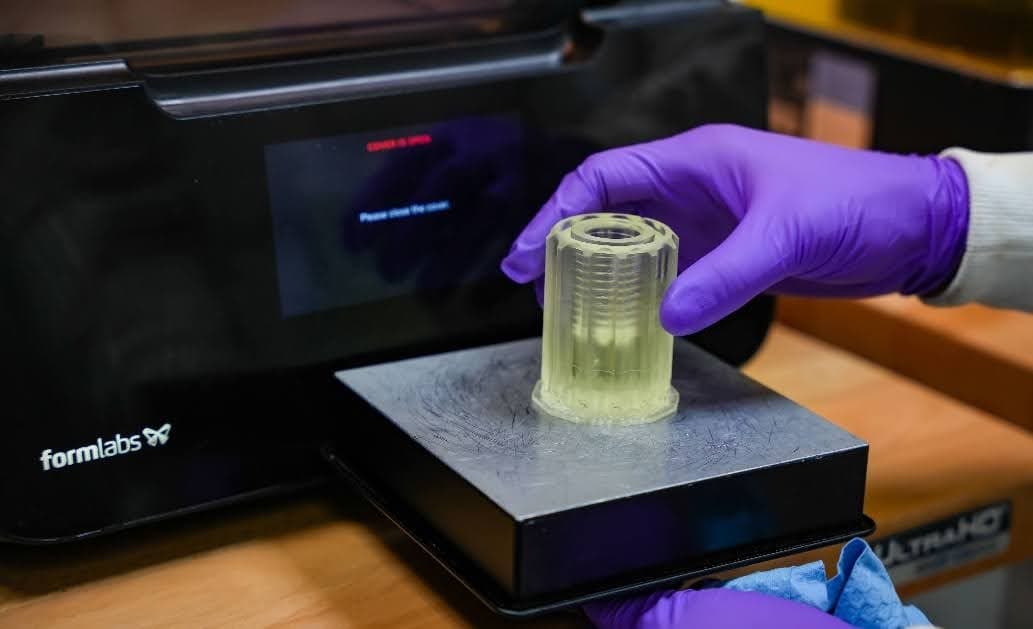

Figure Engineering 利用 Formlabs 的 Form 4 立体光固化 (SLA) 3D 打印机的速度,开发了一种新材料,专门用于制造电镀过程中使用的掩模和工具。借助打印设置编辑器和 Open Material Mode(开放材料模式),Figure Engineering 的联合创始人 Jonathon McDaniels 及其团队能够调整材料开发流程,并为需要花费数百万美元的问题找到新的解决方案。

肮脏、乏味、危险:为先进解决方案做好准备

如果所用材料有毒,那么手工涂漆来遮盖将进行电镀的部件就会很危险,当操作人员的接触量达到极限时,整个项目就必须停止,飞机可能会停飞更长时间。

在电镀过程中,手工粘贴胶带遮蔽某些区域既耗时又费力,而且每个部件都必须重复粘贴,导致人工成本过高。

Figure Engineering 主要作为承包商为美国国防部各部门以及私营企业开发先进的制造和维护解决方案。就美国空军、海军、陆军以及商业航空公司运营的飞机而言,Figure Engineering 收到的要求大多针对维护过程中被忽视的方面:喷砂、喷漆、电镀和涂层。

人们通常会简单地将这些操作归类为“三 D 操作”,即肮脏、枯燥和危险 (dirty, dull, and dangerous)。这一称谓意味着,与发动机更换或新翼尖创新等流程相比,这些操作并不显眼,也不为人所理解,但对于飞机的整体性能,它们却同样重要。如果由于工作流程效率低下而耗时过长,就会影响军事战备状态,增加大量运营成本,而且因为经常涉及有毒化学品,还会影响 MRO 操作人员的人身安全。

Figure Engineering 擅长寻找创新解决方案,以便提高这些流程的安全性和效率,多年来,该公司一直与美国空军的维修站合作。McDaniels 说:“寻找最佳解决方案就需要与流程所有者进行大量合作。他们最了解自己所面临的挑战。就电镀工艺而言,他们会说:‘我无法让这架飞机快速起飞,而且正在产生大量废料’。”

问题:飞机电镀工作流程

手工粘贴胶带。

手工修剪胶带。

将遮蔽部件浸入电镀槽中。

MRO 过程中最困难、最耗时的工序之一是电镀大型起落架组件。工作流程包括要求严苛的极强磨损性化学浴,以及数小时费力的手工作业,以通过手工涂刷可擦除漆或用胶带封住无法电镀的区域。

“要把涂层添加到需要的位置或是避免添加到不需要的位置,都涉及大量的手工操作,这是一项劳动密集型工作,既繁琐又昂贵。维修站希望有一种方法可以减少动手时间,而不是开发出可以夹紧或用螺栓固定的掩模,”McDaniels 说。

然而,当 Figure Engineering 开始设计电镀掩模并制作原型时,却遇到了一系列复杂的问题。“我们在进行初步研究时发现,没有任何材料能够经受住电镀工艺的严酷考验。这种材料需要具有很高的耐化学腐蚀性,而且非常坚硬,它们经常掉落或受到锤子敲打,因此需要非常耐冲击,”McDaniels 说。

除了材料,选择合适的打印硬件也是一项挑战。“最初,一切都在桌面上进行。我们需要找到一款易于使用且可靠的打印机,同时还得是一个知名品牌,这样我们才能从不同维修点获得广泛的支持,”McDaniels 说。

在尝试使用熔融沉积成型 (FDM) 和选择性激光烧结 (SLS) 3D 打印机打印了几个部件后,该团队意识到他们需要的是完全致密的无孔部件。电镀过程中使用的化学物质能够渗入 FDM 和 SLS 3D 打印部件,在从电镀槽中取出这些部件时,其表面会继续渗出有毒化学物质。树脂打印就是解决之道,虽然 Figure Engineering 公司尝试了多种 3D 打印机,但其中有一款脱颖而出。

“显而易见,Formlabs 就是我想合作的公司。以较低的成本得到了较高质量的设备,而且打印机非常可靠,再加上这是一个非常知名的品牌,这一切都让它成为了最佳选择。”

Jonathon McDaniels,Figure Engineering 联合创始人

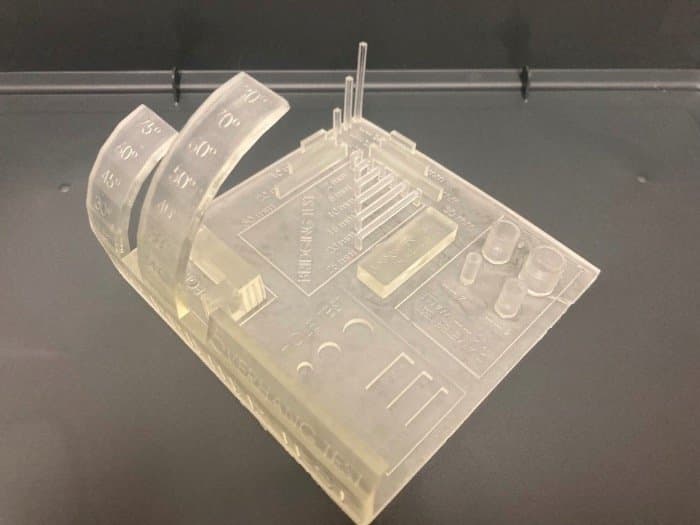

McDaniels 从 Form 3+ 开始,利用 Open Material Mode 调整打印设置并迭代定制配方。Form 4 出现后,迭代过程变得更快,定制树脂配方的开发速度也随之加快。

“Form 4 推出后,我们遇到的很多问题在一夜之间都迎刃而解了。就这些非常难以打印的材料而言,Form 4 的打印能力彻底改变了游戏规则。我们正在突破聚合物增材制造的极限,让这些材料经得起电镀工艺的考验,”McDaniels 说。

利用 Formlabs 开放式生态圈开发独特材料

Form 4 为 Figure Engineering 带来了所需的动力,每天可尝试的迭代次数增加了两倍,这有助于加快反馈,使他们能够在更短的时间内尝试更多的打印参数,从而找到完美的设置。

Figure Engineering 定制开发的材料可以制造出高度耐化学腐蚀、坚固且可重复使用的遮蔽工具,比如该工具可以直接拧到待电镀的大型螺栓上。

借助 Form 4 的快速打印,Figure Engineering 团队完成的测试数量比以前翻了一番有余,但正是因为可以访问打印机设置,才有可能创造出功能齐全、技术先进的新型材料。

McDaniels 说:“如果没有 Open Material Mode 和打印设置编辑功能,我们根本无法启动这项工作。” 开发新材料和调试打印机设置需要了解每个设置对结果的影响。事实证明,McDaniels 的化学工程背景有助于他与 Formlabs 团队合作,对某些流程进行微调。“编辑打印设置非常简单。如需了解打印机的工作原理、树脂的填充方式和第一层的支撑方式等等,都可以获得指导。只需将数字调整到正确的范围,然后就可以开始按照应有的方式打印了。掌握要点后,设置的使用就会变得很容易,”McDaniels 表示。

降低人工操作和成本

开发用于制造电镀遮蔽部件的树脂需要独特的材料特性,而这些特性在任何现有系统上都无法实现。Formlabs 为 Figure Engineering 提供了一个平台,以用作他们研究的基础:快速、可靠的 3D 打印机、打印设置和软件,以及一个随时准备为 McDaniels 和团队提供支持和合作的团队。

Figure Engineering 开发的定制配方已经在美国空军的一个 MRO 维修站中推广。一旦遮蔽部件设计完成并打印出来,其在遮蔽工艺中的应用就会大大缩短飞机部件电镀前的准备时间。McDaniels说:“我们的目标是减少该过程中操作人员的动手时间,同时尽可能远离化学槽。”

手工制作这种金属螺栓的掩模每个大约需要 250 美元,而使用 Resist™ 打印内含螺纹特征的金属螺栓每个仅需 5 美元。

这一大型部件在应用过程中的材料和人工成本约为 550 美元,而传统的手工掩模工艺成本在 2000 美元到 4000 美元之间。

每个 3D 打印部件可重复使用多达 20 个电镀周期;而如果使用一次性漆和胶带,电镀车间每年要支出数百万美元。虽然 3D 打印的设计、打印和后处理需要时间,但设计可以在各部门、维修站甚至武装部队各分支机构之间共享,因此任何飞机上需要电镀的部件都有可能使用相同的设计并按需打印。此外,3D 打印掩模可以批量生产,并存储到需要时再使用。掩模是电镀过程中的一个主要瓶颈,而改用 3D 打印掩模则有助于解决该问题。

天高任鸟飞

第 1 阶段:可行性

第 2 阶段:开发

第 3 阶段:首次实物演示

Figure Engineering 和 Formlabs 之间的合作表明,通过合作可以快速找到解决重大复杂问题的方法。Figure Engineering 的化学工程专业知识和对当前问题的深刻理解是关键所在,但如果要寻找正确的解决方案,他们需要的不仅仅是一台 3D 打印机,还需要利用功能强大的 3D 打印平台并获得支持。

Formlabs 开放式生态圈和 Open Material Mode 使 McDaniels 及其团队能够为国防部创造出一种全新的材料和工作流程,进而节省数百万美元的材料和人工成本,并增强全国各地 MRO 维修站技术人员的人身安全。McDaniels 说:“如果没有 Open Material Mode,我们的工作就不可能完成。它实际上改变了我们对新项目推进的看法。这不会是我们制造的最后一种 3D 打印材料。我们正在与其他国防部部门合作,甚至与商业和私人航空公司合作。Open Material Mode 是我们获得这些机会的途径。”

了解有关 Formlabs 开放式生态圈的更多信息,或索取免费样品部件,亲身体验 Form 4 的品质。