传统的柔性 3D 打印比刚性材料的 3D 打印更加复杂,但随着 3D 打印机制造商在硬件开发和材料科学方面取得进展,这种打印方式正日益普及。3D 打印柔性部件几乎存在无限可能 — 日常生活中几乎所有领域都需要柔性材料,而 3D 打印可以为这些应用场景中的定制化和优化开辟新的机会。

当前主流的塑料 3D 打印技术,包括熔融沉积成型 (FDM)、立体光固化成型 (SLA) 或树脂 3D 打印,以及选择性激光烧结 (SLS),均可支持柔性 3D 打印材料。由于这些技术之间固有的差异,其中一些材料可能比其他材料更适合某些特定应用。

在下文中,我们将介绍各种类型的柔性 3D 打印机、柔性 3D 打印材料(包括柔性丝材、树脂和粉末)以及各自的优缺点。

比较:柔性 3D 打印工艺

| 熔融沉积成型 (FDM) | 立体光固化 (SLA) | 选择性激光烧结 (SLS) | |

|---|---|---|---|

| 分辨率 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 精确度 | ★★★★☆ | ★★★★★ | ★★★★★ |

| 表面光洁度 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 产量 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 设计复杂度 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 易用性 | ★★★★★ | ★★★★★ | ★★★★☆ |

| 可用材料 | TPU、TPC、TPA、TPE、软质 PLA | 柔性树脂 生物相容性树脂 纯硅胶 | TPU |

| 邵氏硬度 | 60-100A | 40-90A | 90-95A |

| 价格 | 经济型 FDM 打印机和 3D 打印机套件的起售价为 200 美元。专业桌面级 FDM 打印机的价格从 2000 美元到 8000 美元不等,工业系统的起售价为 15000 美元。 | 低成本树脂 3D 打印机的价格在 200 美元到 1000 美元之间,专业级 SLA 3D 打印机的价格在 2500 美元到 10000 美元之间,而大幅面树脂 3D 打印机的价格在 5000 美元到 25000 美元之间。 | 立式工业 SLS 3D 打印机的起售价不到 3 万美元,整个生态圈的起售价为 6 万美元,其中包括粉末管理和清洁站。传统工业 SLS 打印机的起售价在 20 万美元左右。 |

| 优点 | 廉价的消费级机器和材料 | 精度 光滑的表面光洁度 广泛的柔性材料范围 可使用生物相容性材料 | 坚固的功能性部件 设计自由度高 无需支撑结构 可使用生物相容性材料 |

| 缺点 | 质量不佳 部件不具有各向同性 设计自由度有限 | 对长期接触紫外线敏感 | 表面光洁度粗糙 材料选择受限 |

| 应用 | 基本原型制造 | 功能性原型制造 短期、过渡式或定制制造 快速模具制作(模具、模型) 制作辅助工具(夹具、固定装置) 牙科和医疗应用 | 功能性原型制造 短期、过渡式或定制制造 制作辅助工具(夹具、固定装置) |

使用柔性丝材进行 FDM 3D 打印

FDM 3D 打印是一种通过喷嘴将一卷硬质塑料丝材加热熔化后挤出,并逐层堆积成型的技术。由于其入门价位门槛低且技术易于掌握,FDM 是目前最广为人知的 3D 打印类型之一。目前市面上有多种不同的 FDM 打印材料可供选择,其中包括数种柔性丝材。

FDM 3D 打印机用的柔性丝材适用于早期原型制造和简单设计,但也存在一些局限性。(来源:All3DP)

使用柔性丝材进行 3D 打印的利弊

使用柔性丝材进行 FDM 3D 打印的好处在于,您可以轻松、低成本地制造简单的柔性部件或原型。采用柔性 FDM 3D 打印的部件具有良好的弹性、抗冲击性、减振或减震性和伸长率。得益于这些特性,FDM 3D 打印柔性丝材成为减震器、执行器或臂端工具、软质外套和可伸缩外壳早期原型制造的理想选择。

但由于柔性丝材在挤出过程中即使处于熔融状态也会保留部分拉伸特性,FDM 3D 打印柔性材料时常常会出现打印质量问题。诸如悬垂和桥接等设计特征容易导致拉丝、表面凹凸不平、挤出机堵塞和机械性能差等问题。由于 FDM 3D 打印部件在 Z 轴方向不具备化学各向同性,层与层之间在受力伸长时可能会剥离。如果部件的应用场景涉及反复拉伸与回弹,这种层间分离往往会导致部件失效。

另外,挤出机在运行过程中若出现任何抖动或偏离预设路径的情况,都会对柔性丝材的定型产生负面影响 — 相比刚性丝材,柔性丝材更容易出现附着力不足的问题,因此用户需注意打印机必须保持绝对稳定,且喷嘴和挤出机应缓慢移动,为柔性丝材留出充足的挤出和定型时间。

适用于柔性丝材的 3D 打印机

大多数 FDM 3D 打印机都兼容某种类型的柔性丝材。若要筛选更适合柔性材料的 FDM 打印机,建议参考以下几个关键指标:挤出机高加热温度可达 220℃ 左右、配备加热打印床、采用直驱挤出机(可减少拉丝现象)、具备可控进料速率(以调整柔性丝材的挤出速度)以及冷却风扇。

热门 FDM 3D 打印用柔性丝材对比

所有柔性 3D 打印丝材均可归类为热塑性弹性体 (TPE),受热后会改变形态,并表现出弹性特性,不过 TPE 也可指代特定类型的丝材。以下是五种最常见的柔性 3D 打印丝材:

TPU(热塑性聚氨酯):TPU 是最常见的柔性丝材类型之一。这种材料强度高、耐冲击且抗日常磨损,颜色选择多样。许多看似橡胶的产品实际上是由 TPU 制成的。与其他热塑性弹性体相比,TPU 稍显坚硬,因此也是一种最容易 3D 打印的柔性丝材,出现拉丝或渗丝的几率较低。虽然使用柔性 TPU 丝材进行 FDM 3D 打印适用于早期原型制造,但对于功能性原型和成品部件而言,其各向异性可能导致性能不足。

TPC(热塑性共聚酯):TPC 是一种聚酯基柔性 3D 打印丝材,具有良好的热稳定性和耐化学性,但柔韧性不如 TPE。常见的 TPC 部件包括保险杠、柔性通风管,以及用于防压抗震的软质外套、护罩和外壳。打印 TPC 时需注意,先将材料放置于室温环境下再装入打印机,建议使用直驱挤出机,且挤出机的温度至少需达到 230°C。

TPA(热塑性聚酰胺):TPA 是 TPE 和柔性尼龙的化学共聚物,质地光滑且柔韧性极佳。这种复合型丝材融合了两种常见柔性 3D 打印材料的特性,呈现出光滑、柔软、高弹的特点。TPA 可以承受反复冲击或压力,耐用性强,适用于需要反复扭曲、弯曲或拉伸的部件,因此 TPA 特别适合用于功能性原型制造、可穿戴设备和工程部件。大多数 TPA 丝材的邵氏硬度约为 80A,接近常见橡胶的硬度。

TPE(热塑性弹性体):如上所述,TPE 既可指整个弹性热塑性材料类别,也可特指某种具体材料。TPE 丝材弹性极佳且质地柔软,但与更为坚硬的同类产品 TPU 相比,更难打印。TPE 柔性丝材容易出现渗料或高温下无法保持喷嘴形状的问题,因此需采用能够精确控制挤出机温度的 3D 打印机进行低速打印。TPE 柔性丝材适合 3D 打印腕带等可穿戴设备,或手机壳等需拉伸套入设备的消费品。

软质 PLA(聚乳酸):软质 PLA 是一种由有机纤维经化学处理制成的柔韧丝材,既能轻松保持坚硬形态,又能在受压后恢复原状。凭借这种“刚中带柔”的特性,它通常用于轮胎原型制造或需要大部分时间维持形状和结构的坚韧橡胶类部件。虽然软质 PLA 是最容易打印的柔性丝材之一,但它更容易造成挤出机堵塞,因此应适当降低打印速度。

| 材料 | 邵氏硬度 | 断裂伸长率 | 适用场景 |

|---|---|---|---|

| TPU 丝材 | 60-98A | 300-600% | 橡胶类部件的原型制造 |

| TPC 丝材 | 85-100A | 350-530% | 原型制造、模具制造、较硬的柔性部件 |

| TPA 丝材 | 70-95A | 350-500% | 柔软且有弹性的柔性部件和原型制造 |

| TPE 丝材 | 70-95A | 150-900% | 柔软且有弹性的柔性部件和原型制造 |

| 软质 PLA | 90-95A | 300% | 橡胶类部件的原型制造 |

使用柔性材料进行树脂 3D 打印

树脂 3D 打印机(如立体光固化 (SLA) 3D 打印机)使用激光或其他光源将液态树脂逐层固化,可提供多种柔性 3D 打印材料选择。

树脂 3D 打印机制造商大多自行制造材料,因此不同于 FDM 3D 打印柔性丝材,这些材料并不易于识别和分组。尽管如此,各类柔性树脂材料仍具有相似特性和打印注意事项,并能广泛应用于众多行业的不同场景中。

使用柔性树脂进行 3D 打印的利弊

Formlabs Silicone 40A Resin(硅胶 40A 树脂)是一种 100% 硅胶材料,特别适用于需要反复或期受压、弯曲或挠曲的部件。

Formlabs Flexible 80A Resin 是一种柔性材料,非常适用于手柄或把手等部件的原型制造。

目前市场上有数十种专门针对不同应用设计的柔性树脂,其硬度范围广泛,从接近工业硅胶成型的软硬度材料,到更接近硬橡胶的高硬度材料应有尽有。

由于树脂打印机使用光源固化液态树脂,各层之间在各个方向上均形成化学键合,这意味着部件具有各向同性的机械性能,不同于 FDM 部件容易沿 Z 轴方向剪切开裂。树脂 3D 打印部件还具有防水性和气密性,可用于水下机器人应用中的密封件和垫圈、燃料测量仪以及其他需要打印复杂管材等部件要求较高的场合。

该工艺还可实现平滑的表面光洁度、层线极少或几乎不可见,以及极高的准确性和精确度。柔性 3D 打印树脂是功能性原型制造、过渡或自定义成品部件生产,以及对公差要求严格的夹具、固定装置和模具制造部件等应用的理想选择。

柔性树脂 3D 打印的一个缺点在于打印部件对紫外线更敏感,而且与其他柔性 3D 打印材料类似,其操作难度高于坚硬树脂。

用于柔性树脂的 3D 打印机

树脂 3D 打印的材料可用性在很大程度上取决于打印机的类型。对于 FDM 3D 打印机,不同类型的打印机可以使用通用类型的塑料,而与此不同,SLA 打印机制造商通常会自行配制并开发专有材料。

Formlabs 为其桌面级和大幅面树脂 3D 打印机系列提供最丰富的柔性树脂选择,其中包括适用于医疗保健和医疗器械制造等领域的生物相容性材料。树脂类型多样,邵氏硬度各异,机械性能可模仿硅胶或橡胶等常用塑料。

Formlabs 弹性与柔性树脂对比

Silicone 40A Resin 搭载 Formlabs 全新的待批专利技术纯硅胶技术™ (Pure Silicone Technology™),只需几个小时就可以在企业内部完成纯硅胶部件的 3D 打印。

BioMed Elastic 50A Resin 是一款柔韧、有弹性的医用级材料,适用于需要舒适度、生物相容性和透明度的应用。

-

Silicone 40A Resin 是市面上首款纯硅胶 3D 打印材料。该打印部件具有 40A 邵氏硬度、230% 的断裂伸长率和 12kN/m 的抗撕裂强度,非常适合有极高柔韧性和耐用性要求的应用,即使在反复拉伸、弯曲或压缩的情况下也能保持良好的性能。Silicone 40A Resin 部件还具有 34% 的回弹弹性,优异的耐化学腐蚀性和耐高温性(-25°C 至 125°C),并且可以实现最小分辨率为 0.3mm 的精细特征和复杂形状,这些特征在传统制造方法中难以实现。Silicone 40A Resin 是快速原型制造、小批量或自定义制造室内成品部件、自定义制作辅助工具和模具制造、医疗器械组件、患者定制义肢、听力学应用以及传统方法难以实现的复杂几何形状部件的理想选择。

-

Elastic 50A Resin 是一种柔软的材料,适用于通常用硅胶制作的部件原型。该材料的邵氏硬度为 50A,用于制作可弯曲、拉伸、压缩和承受重复循环而不会撕裂的部件,并能快速回弹至其原始形状。选择 Elastic 50A Resin 用于制作可穿戴设备(背带)、可伸缩外壳和外套和可压缩按钮。

-

Flexible 80A Resin 是一种触感柔软的刚性材料,其邵氏硬度为 80A,用于模拟硬质硅胶以及橡胶或 TPU 的柔韧性。Flexible 80A Resin 兼具柔软性与强度,能够反复承受弯折、挠曲和压缩。适用于制作把手、握把、二次成型模具、缓冲器、阻尼、减震、密封件、垫圈和面罩。

-

Rebound Resin 是一种邵氏硬度为 86A 的弹性 3D 打印材料,可面向最终应用提供独特的性能。Rebound Resin 的抗撕裂强度、拉伸强度和伸长率分别是市场上其他生产级弹性材料的五倍、三倍和两倍,堪称 3D 打印弹性部件的理想之选。Rebound Resin 具有高延伸率,因此十分适合制造有触感要求的弹性部件,例如把手和手柄等。该材料的强度足以承受持续的压力或张力,非常适合制造经久耐用的复杂垫圈和密封件。

-

BioMed Elastic 50A Resin 和 BioMed Flexible 80A Resin 是柔性生物相容性材料,均通过了 ISO 10993 和 USP VI 类测试,并在经 FDA 注册、ISO 13485 认证的工厂中生产,确保医疗专业人士可以放心使用这些产品。这两种材料特别适用于直接 3D 打印弹性、生物相容性医疗器械及相关模型。

| 材料 | 邵氏硬度 | 断裂伸长率 | 适用于: |

|---|---|---|---|

| Formlabs Silicone 40A Resin | 40A | 230% | 功能性原型、验证单元、小批量硅胶部件、定制医疗器械、柔性固定装置、遮蔽工具和铸造聚氨酯或树脂的软模具 |

| Formlabs Elastic 50A Resin | 50A | 160% | 可穿戴设备(背带)、可拉伸外壳和外套以及可压缩按钮的原型制造 |

| Formlabs BioMed Elastic 50A Resin | 50A | 150% | 柔性且生物相容性应用,如软组织的研究或实践操作模型、医疗器械原型制造和橡胶类部件制造等 |

| Formlabs Flexible 80A Resin | 80A | 120% | 把手、握把、二次成型模具、缓冲器、阻尼、减震、密封件、垫圈和面罩等原型制造 |

| Formlabs BioMed Flex 80A Resin | 80A | 135% | 柔性且生物相容性应用,如软骨或韧带的研究或实践操作模型、医疗器械原型制造和橡胶类部件制造等 |

| Formlabs Rebound Resin | 86A | 300% | 特定应用场景,鞋履中底原型制造 |

推出 Silicone 40A Resin

在本次网络研讨会中,我们的 3D 打印专家将向您详细介绍 Silicone 40A Resin 的主要优势和应用,并展示该树脂的材料特性和工作流程。

使用柔性粉末进行 SLS 3D 打印

选择性激光烧结 (SLS) 是指粉末床熔融 3D 打印工艺,即激光逐层融合粉末颗粒。未使用的材料在打印过程中支撑部件,因此您可以创建复杂的互连设计,而无需支撑结构。与 FDM 3D 打印一样,SLS 3D 打印制造商提供的粉末都是工程界熟知的粉末,如尼龙和 TPU。

使用柔性粉末进行 3D 打印的 利弊

使用 Fuse 系列和 TPU 90A Powder 打印的鞋底。

采用 SLS 粉末打印柔韧、坚固的复杂几何部件,优势显著。粉末床的自支撑特性使其可以在没有支撑结构的情况下打印部件,从而加速后处理过程,并有可能实现 SLA 或 FDM 技术难以打印的形状。以 Fuse 系列为代表的 SLS 生态圈可以回收粉末,从而提高效率,降低单件成本。

柔性 SLS 粉末强度高、韧性强且极其耐用,可用于制造汽车、航空航天或医疗器械制造等行业的最终消费品或工业级部件。此外,SLS 打印的部件在层间相互机械粘合,因此柔性 SLS 部件不会沿着层线断裂。

不过,SLS 3D 打印的一些局限性在柔性粉末打印中同样存在。SLS 3D 打印机在实现极低邵氏硬度材料方面能力有限,因此弹性范围较之传统制造工艺更小。打印部件的表面光洁度也略显粗糙,但使用后处理解决方案可以轻松改善这一问题。

适用于柔性 SLS 3D 打印的 3D 打印机

多数 SLS 打印机制造商至少会提供一种适配其 SLS 技术的柔性材料。但并非所有制造商都支持材料切换,或为切换材料提供相应的工作流程指导。目前市面上的 SLS 粉末多为不同版本的尼龙材料,虽不推荐但通常可实现这类材料之间的切换。但在尼龙类材料与 TPU 粉末之间切换则通常不可行。

Formlabs Fuse 系列 SLS 3D 打印机的工作流程则支持在对打印机和配套后处理装置进行彻底清洁后,实现尼龙粉末与 TPU 90A Powder 之间的切换。尝试新型 SLS 粉末并非不切实际,也不一定要支付高昂的费用 — 借助 Fuse 系列和 Fuse Sift,用户可以尝试使用不同的柔性 SLS 粉末进行打印,而无需购买全新完整生态圈。

Formlabs 柔性 SLS 粉末对比

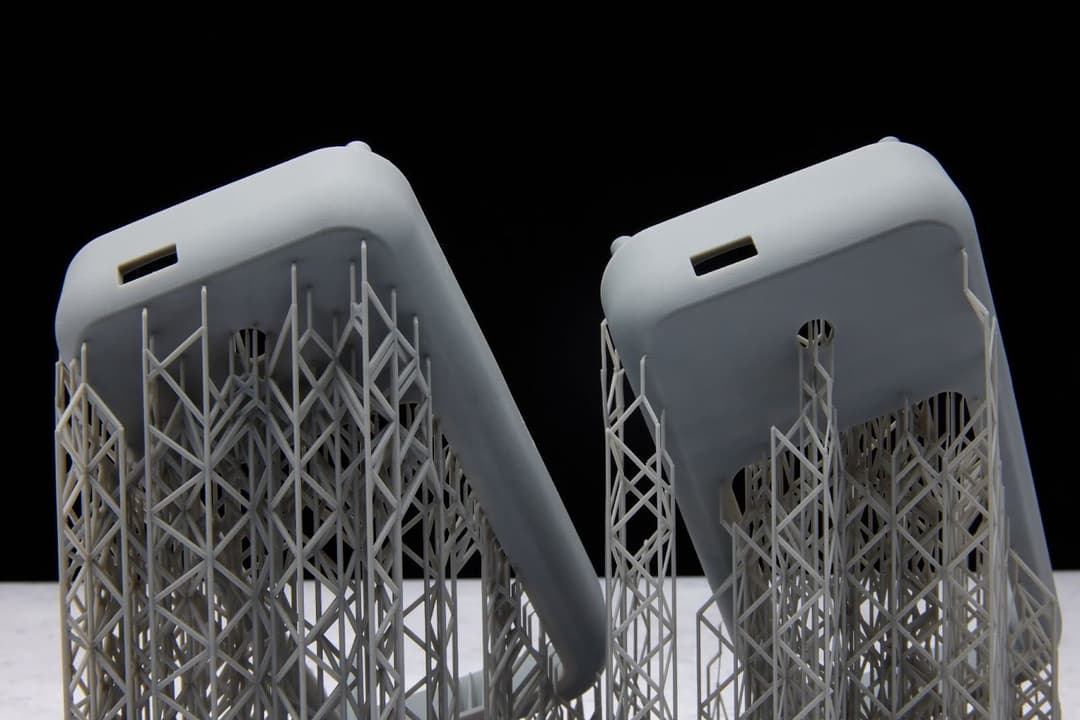

使用 Fuse 系列和 TPU 90A Powder 打印的晶格结构。

使用 Fuse 系列和 Nylon 11 Powder 打印的柔性眼镜框。

SLS 3D 打印可提供多种与 FDM 打印相似的柔性材料。其中最常见的柔性 SLS 粉末是 TPU,不过 TPA、TPC、TPE 也有粉末形式,但并非适配所有厂商的设备系统。除了这些弹性体粉末外,Nylon 11 Powder 等硬度较高的材料在打印薄壁结构后同样能实现弯曲并恢复原状。

| 材料 | 邵氏硬度 | 断裂伸长率 | 适用于: |

|---|---|---|---|

| Formlabs TPU 90A Powder | 90A | 310% (XY) 110% (Z) | 可穿戴设备、矫形器、义肢、垫圈、密封件、面罩、皮带、插头、管子、衬垫、减震器 |

| Formlabs Nylon 11 Powder | 不适用 | 40% | 薄壁消费品、汽车组件、矫形器、义肢 |

开始使用柔性 3D 打印

增材制造的一大优势在于可以根据具体应用选择合适的材料 — 如今市面上有种类繁多的丝材、树脂和粉末可供选择。对于性能类似于传统制造的橡胶、硅胶或热塑性弹性体的柔性 3D 打印部件,目前已有多种技术、制造商和材料可供选用。

Formlabs SLA 生态圈通过将可靠的硬件与专为特定应用和行业开发的高级材料相结合,为用户带来更加简单直观的柔性树脂 3D 打印。Form 3/B/+ 和 Form 3L/3BL 生态圈提供丰富的柔性材料选择,其中包括适用于医疗保健和医疗器械制造等新兴领域的生物相容性材料。自动化后处理方案还能实现清洁简单的后处理流程,让柔性树脂 3D 打印操作更干净便捷。

SLS 3D 打印技术非常适合功能性原型制造和生产工作流程。但在 Fuse 系列问世之前,无论是中小企业,还是希望扩展 SLS 生态圈的用户,都鲜有经济实惠的选择。如今,借助专为柔性、类橡胶打印而设计的材料(如 TPU 90A Powder),以及可实现柔性性能的粉末(如 Nylon 11 Powder),SLS 3D 打印柔性部件拥有了更多可行方案。

无论是用柔性丝材、树脂还是粉末,柔性 3D 打印部件都能为新兴行业开启全新可能。3D 打印可帮助工程师、设计师、制造商和医疗保健专业人士降低成本、改进产品并提高工作流程的效率。对于一些以往难以实现的部件,如柔性垫圈、密封件、保险杠、管材或其他部件,Fuse 系列 SLS 或 Form 系列 SLA 打印机等系统现已成为切实可行的解决方案。欢迎申请免费的柔性 SLA 或 SLS 打印样品部件,或咨询专家,探讨您的具体应用和要求。