众所周知,餐饮业的发展举步维艰。正如 Anthony Bourdain 的厨房秘事 (Kitchen Confidential)、FX 轰动一时的“熊家餐馆 (The Bear)”或 2023 年恐怖的高级餐饮讽刺作品“菜单(The Menu)”等文化现象所示,取悦顾客、赚取利润并保持员工的积极性似乎是一项真正具有挑战性的任务。2023 年,就像许多其他行业一样,解决之道似乎也是引进机器人。但如何将自动化与食品相结合?这并非易事。

Hyphen 是一家餐厅自动化初创公司,总部位于美国加利福尼亚州圣何塞,该公司已经做到了这一点:成功开发并部署了餐厅自动化工具,并与每年销售额超过 10 亿美元的运营商合作。

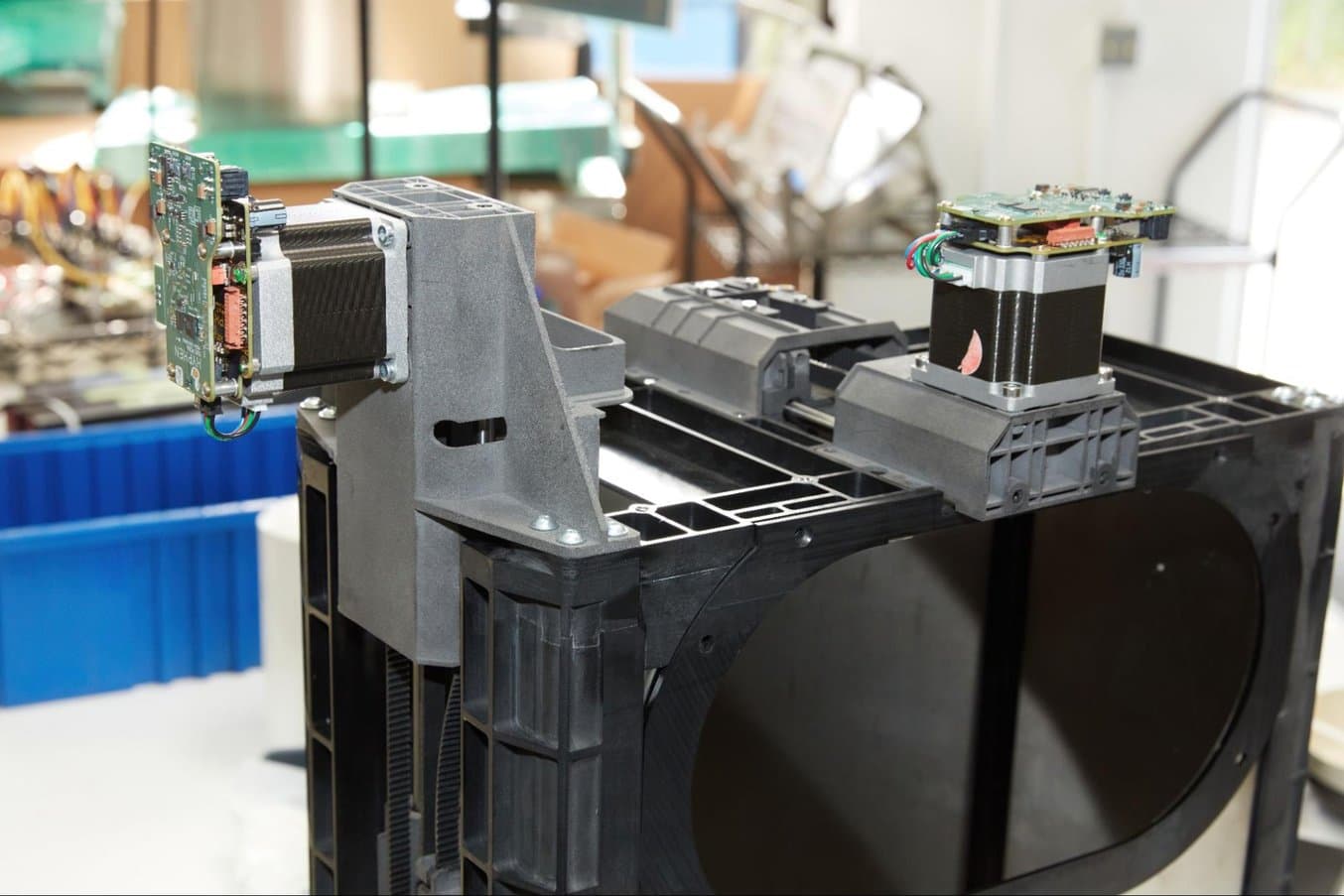

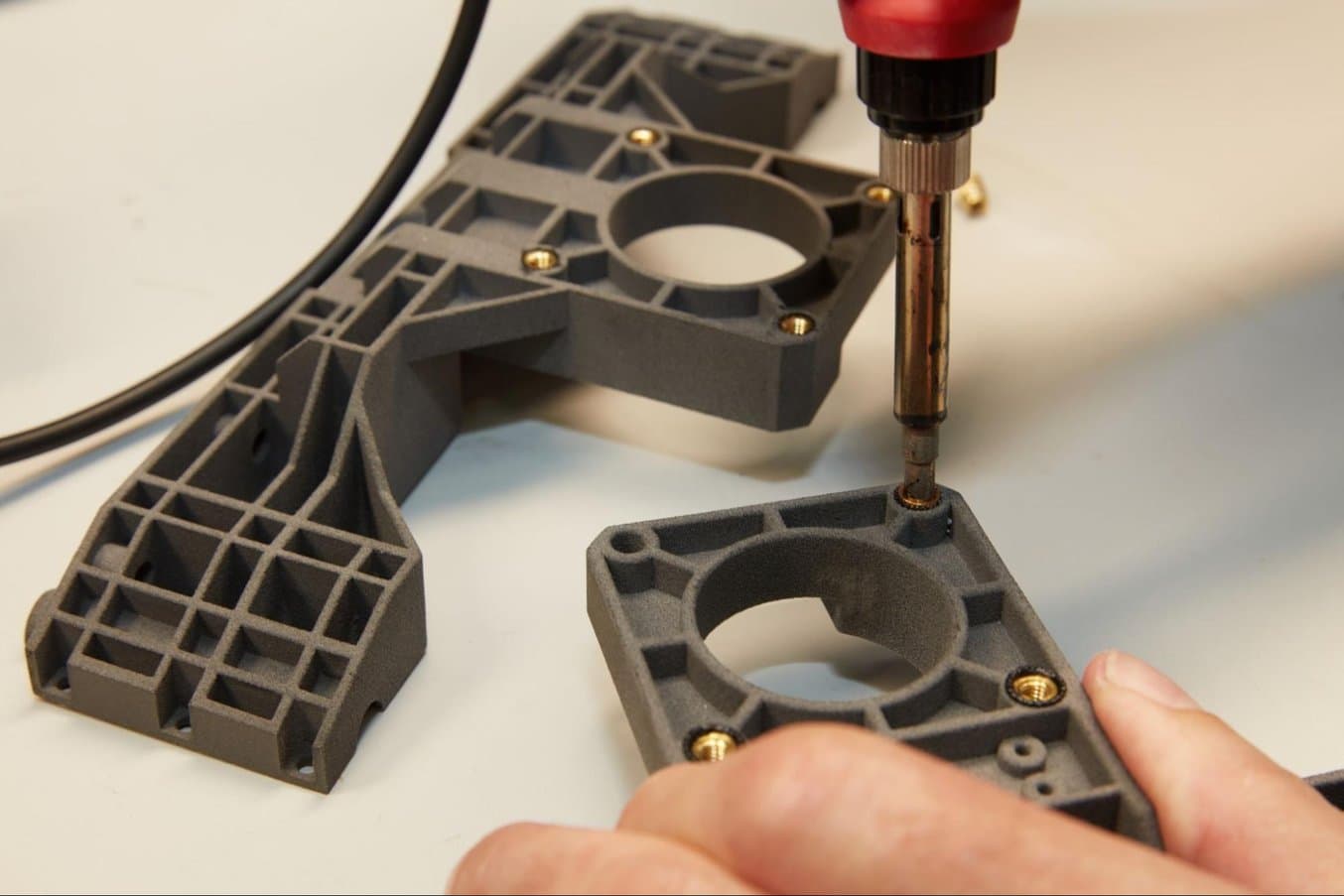

在快速进入市场及其独特的模块化食品制作方法中,3D 打印技术发挥了重要作用。他们依靠众多 Form 3+、Form 3L 和 Fuse 1+ 30W 打印机来快速制作数百个机械部件的原型,以及制造成型模具、替换件和制造辅助工具。

Hyphen 推出了首创产品 Makeline 系统,而为了尽快进入市场,该团队采用了 Formlabs 的 SLA 和 SLS 打印机。

Hyphen 的三台 Form 3L、三台 Form 3+ 和两台 Fuse 1+ 30W 打印机一直在运行中,部件可以连夜完成,第二天早上就可以立即投入使用。

虽然一些行业食品生产商拥有针对特定食材的机器(如自动切菜机),但到目前为止,并没有一种可以满足餐厅顾客对各种食材需求的解决方案。我们采访了首席技术官兼联合创始人 Daniel Fukuba、硬件和制造高级副总裁 Maneesh Jain 以及高级机械工程师 Jacob Boyer,进一步了解他们如何成为食品自动化领域的市场先驱。“我们目前的研究内容是前无古人的。在现实世界中根本尚不存在。因此,我们所做的一切都是定制的。我们需要尽可能快地完成,以便率先将我们正在尝试开发的产品推向市场,”Boyer 表示。

“为了达到所追求的广度,我们需要在结构上采用某种方法,以更快的速度完成产品开发周期,这就是 3D 打印技术。”

Daniel Fukuba,Hyphen 首席技术官和联合创始人

定制化为餐厅自动化做好准备

新冠疫情加速了餐饮业的变革,包括 Chipotle 等餐厅首创的碗装模式的普及,以及重点推出的可定制选项。健康和保健已成为主要的利润驱动因素,甚至是 Subway 等一些经典的三明治餐厅也开始为不想吃面包的顾客提供碗装选择。

这些因素将从业人员们推向了崩溃边缘。在任意一个小时内,都可能会有数十或数百份定制的在线订单,需要与现场订餐相平衡。在如此庞大的工作量和紧张的周转时间下,出错在所难免。结果就是餐厅的出餐稳定性降低,客户体验不佳,食物浪费导致成本增加。

自动化可以帮助其他行业解决这些问题,但鉴于食材的有机特性,典型的机器人系统难以处理食材。Hyphen 公司通过打造全新的机器人系统,推出了第一套餐厅自动化工具包,而 3D 打印技术正是他们快速创新的关键。

“对于提供碗装服务的餐厅来说,每份订单都可以进行定制,通常没有固定的菜单选项,因此需要这种高度混合的生产环境,而机器恰恰适合这种环境。在处理食物时,这确实很有挑战性,因为取决于烹饪方式,食材特性可能会在一天内发生变化,”Fukuba 说。

解决空间、劳动力和规模问题

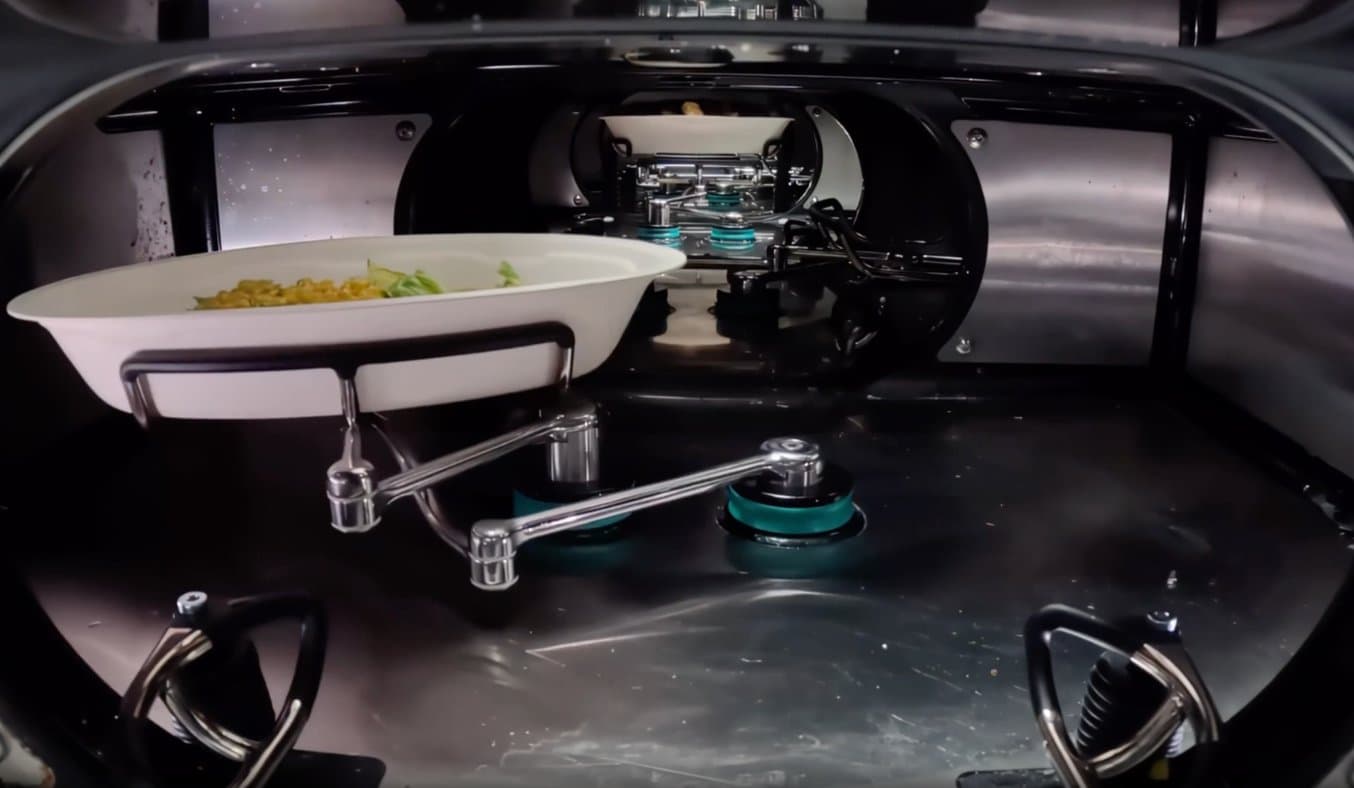

在柜台下方,Hyphen 的 Makeline 系统可与餐厅员工一起工作,并根据餐厅独特的食材和烹饪方式进行定制。

Hyphen 的产品模块化 Makeline 系统通过创建餐厅可以依赖的系统,与员工共同工作,而不是取代他们,解决了空间、劳动力短缺、数字点餐和定制需求等问题。Makeline 可以定制、扩展和移动,以最大限度地提高效率。Fukuba 说:“我们设计的系统是一种混合解决方案,支持操作人员与自动化设备协同工作。”

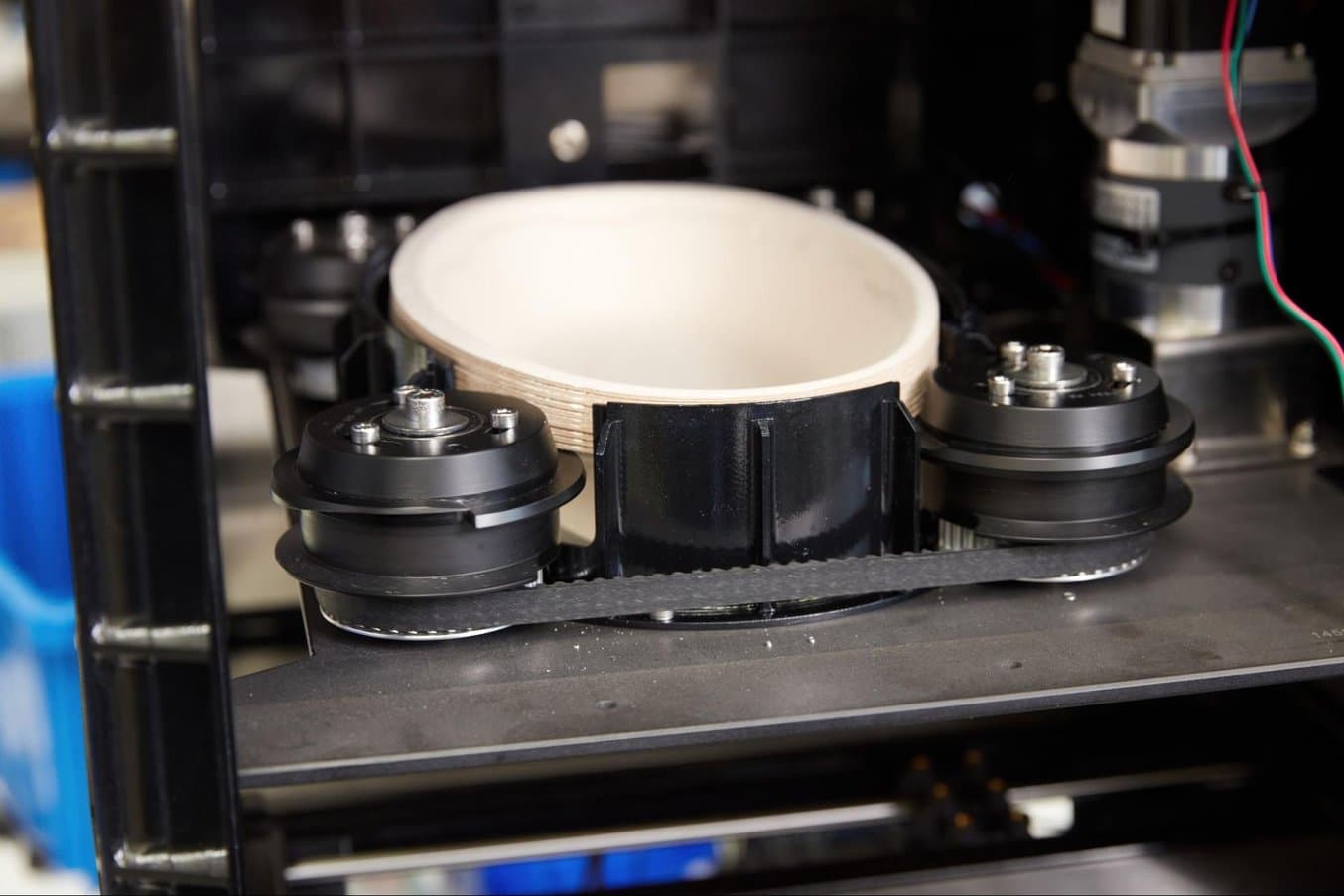

在 Makeline 中,食材通过由料斗、秤和容器组成的系统进行分配。每个料斗、漏斗和螺旋输送器都需要根据食材类型进行专门校准,也就是说对于黄瓜,切片、切丁、切条或切成四等份都需要不同的机制。Boyer 表示:“每种食材都有其独特的要求,因此我们需要开发和测试适应这些特定特征的新产品。”

由于食材会随着室温或制备时间的变化而发生变化,如需得到一致的结果就要进行大量的测试。

即使是设计一台机器用于始终如一地分配不同供应商的碗和盘子,也颇具挑战。

他们通过成千上万次的组件迭代,制造了这些 Makeline 系统。为了使机器能够处理无限可能的食材种类,团队使用 Form 3+ 和 Form 3L SLA 机器以及 Fuse 1+ 30W SLS 设备设计和测试机器。

“我们需要经过多次迭代才能设计出这些料斗,然后对这些设计进行实验验证,并了解食物流经料斗的方式,如果没有 3D 打印技术,这一切都无法实现。”

Daniel Fukuba,Hyphen 首席技术官和联合创始人

休闲快餐的快速迭代

这些料斗是 Makeline 系统顺利运行不可或缺的部分;它们根据食材的黏度、温度和稠度进行定制。

对于诸如此类红色调味汁等配料,可能会根据一天中的不同时间或西红柿的种类而改变测试,因此对每个料斗和螺旋输送器的设计都必须进行严格、持续的测试。

3D 打印实验室每周都要处理来自不同设计师和工程师的数十个甚至数百个文件。该团队能够打印出多个版本的料斗、分配螺旋输送器或外壳,并考虑到流体、黏度或食材的包装紧密程度等各种因素。Hyphen 研发工作的主要重点是分配器的原型制造,而他们的工作永远不会结束。

从豆腐排出的水到羽衣甘蓝的收获时间,任何因素都会影响食材在料斗中的移动情况。Hyphen 不仅要管理部件设计,还要管理庞大的经验证食材库,以便随时扩大产品供应规模。

“这些料斗的迭代速度推动着我们的创新步伐。这决定了我们能以多快的速度为合作伙伴提供解决方案,支持他们添加更多食材或新食材,并发展自己的业务。”

Daniel Fukuba,Hyphen 首席技术官和联合创始人

每天可能都会对一些基本食材或基准测试食材进行一到三次不同的测试。在完成特性基准测试后,他们就会测试该食材是否能正常、稳定地流动。自此,他们必须调整部件的精度和设计,然后按照该框架进行数百次食品加工,而这可能需要进行 2-20 次物理硬件迭代。

“机器公差确实很有帮助,因为在大多数情况下,它远高于我们的需求。因此,我们不需要考虑公差。所以如果我们要制作非常奇怪的形状,这真的很有帮助......在拥有这些设备后,只有想不到的,没有我们做不到的,”Boyer 说道。

添加 Form 3L 和 Fuse 1+ 30W

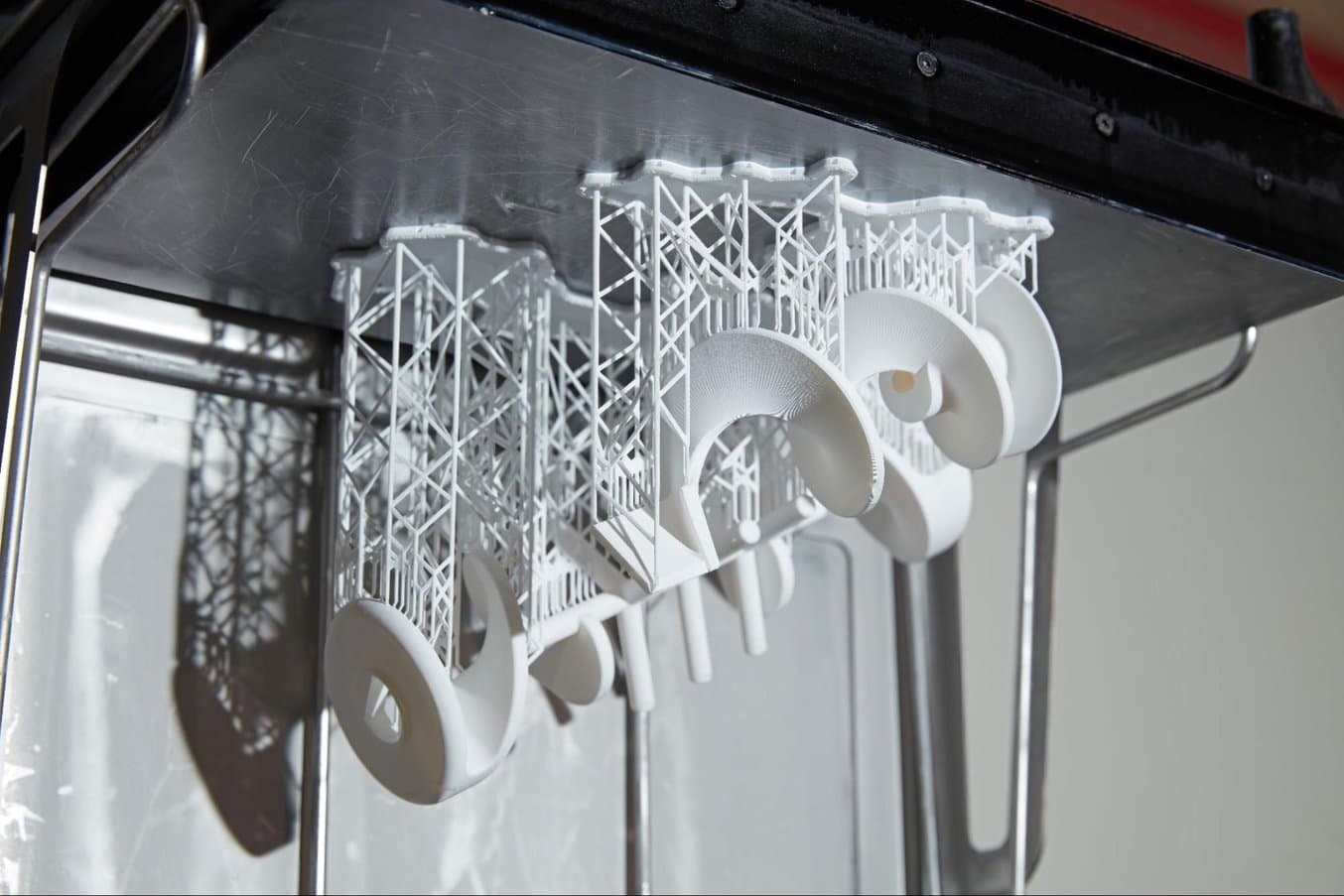

通过现在内部使用 Form 3L,Hyphen 将这些料斗的迭代时间缩短至三天,包括设计、打印、后处理和功能测试过程中所用的全部料斗均为使用 Form 3L 打印制成,并进行了喷漆以区分不同的迭代和食材。

为了完成打印量,团队投资购买了三台 Form 3+ 打印机,并在 Form 3L 发布后立即追加了一台。2022 年新购置的 Fuse 1+ 30W 使他们能够开始批量生产不与食品接触的成品部件,并能打印用于现场机器维修的小部件。疫情期间,工程师们可以将 Form 3+ 桌面级打印机带回家继续迭代。

“我们能够将料斗的迭代周期从两周缩短到三天。从成本角度来看,对于 Form 3L 等此类机器,我们在三到四周内就能获得投资回报,这对于我们所追求的产能来说意义重大。”

Daniel Fukuba,Hyphen 首席技术官和联合创始人

高速智能替代之选

Rigid 10K Resin 可模拟金属的材料特性,是螺旋输送器的理想功能测试材料。

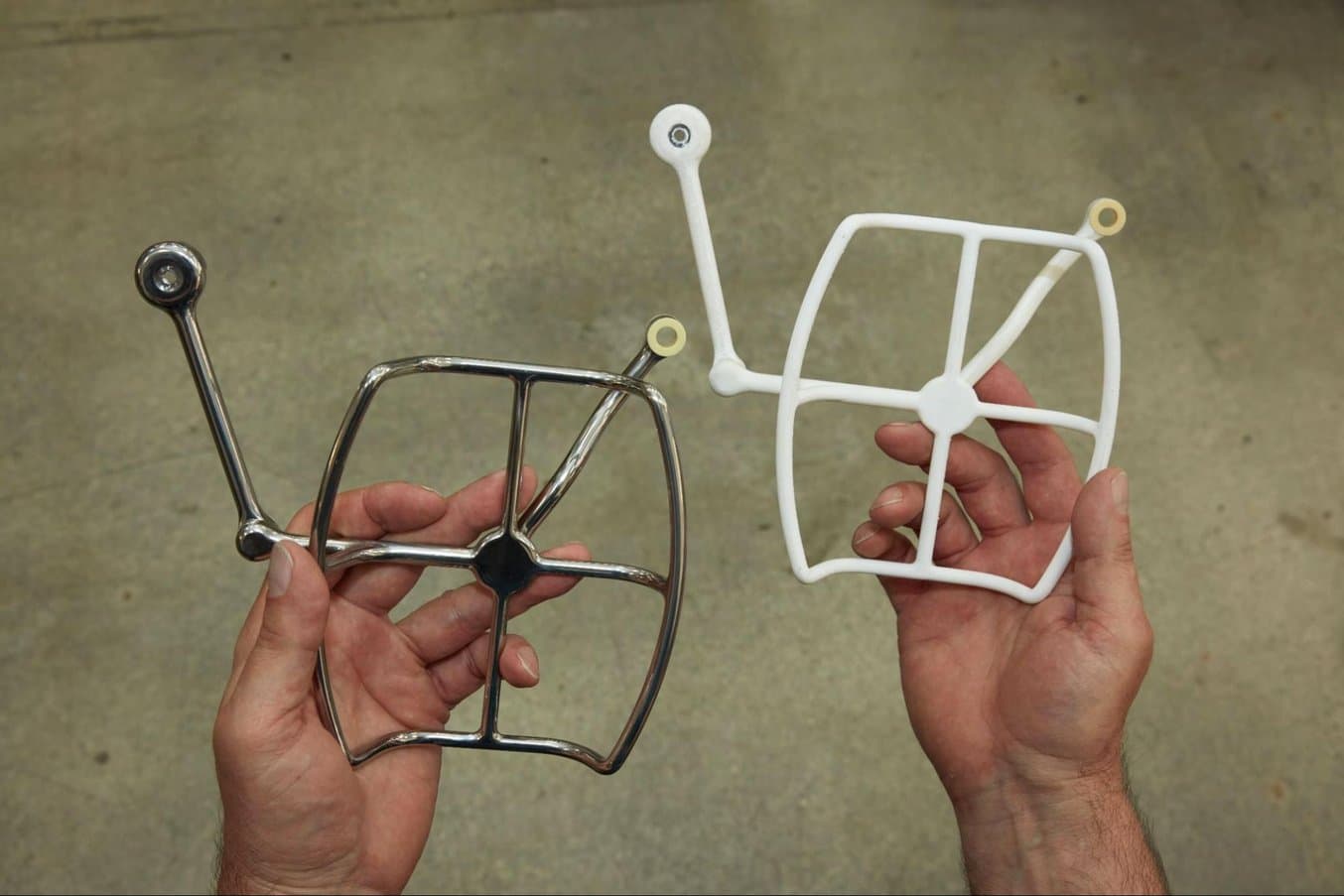

这些加工(左)或使用 Rigid 10K Resin 3D 打印的托盘支架用于在 Makeline 系统内移动碗或盘子,以完成定制订单。

Form 3+ 和 Form 3L 材料的可用性让该团队在测试过程中获得了更好的结果。虽然最初使用的是 Grey Resin 和 Tough 2000 Resin,但 Fukuba 发现使用 Clear Resin 打印后,测试团队可以立即播放视频并发现任何问题。“测试设备周围布置了很多摄像头,我们可以运行这些基准测试,快速查看 Clear Resin 打印料斗内部的情况。”

由于食品安全规定十分严格,许多食品级成品部件最终均由不锈钢制成,但为了精确地制作出这些部件的原型,Hyphen 使用 Rigid 10K Resin 来模拟最终成品的硬度和平整度。Fukuba 说:“大多数螺旋输送器都是由钢丝包裹的不锈钢元件制成,因此在调整几何形状阶段,就可以使用 Rigid 10K Resin 全部打印出来。”

对于最终将使用橡胶或硅胶的部件原型,团队使用 Flexible 和 Elastic 树脂家族,而非订购模具。可以快速制作任何必需的密封件或波纹管类型设计的原型并进行测试,而无需等待模具交付。

对于不与食材发生反应的成品部件,在 Fuse 1+ 30W 中使用 Nylon 12 Powder 打印部件是一种快速、经济的外包或加工替代方法。

对于制造坚固的功能性多材料组件,热攻 Nylon 12 Powder 部件是一种简单可靠的方法。

对于不与食材接触的制造辅助工具和成品部件,Boyer 经常会比较模具制作和内部打印的成本,他发现搭配使用 Fuse 1+ 30W 和 Nylon 12 Powder 在小批量生产中的成本远低于将设计外包以制作模具的成本。

“在寻找半永久部件时,我总是会进行比较:我们是应该在内部进行 3D 打印,还是选择外包?十有八九,我们最终会在公司内部进行 3D 打印,因为外包时间要比在公司内部免费打印长三倍,或是成本高得离谱。”

Jacob Boyer,Hyphen 高级机械工程师

面向成品生产的 SLS

借助 Fuse SLS 生态圈,不仅可以将 3D 打印技术用于生产成品,而且进一步增强了经济性、灵活性和可扩展性。访问我们的 SLS 生产页面,比较生产方法,了解批量粉末价格,并查看目前使用 Fuse 系列的 15 家不同制造商的生产实况。

模拟 Makeline 系统

Hyphen 已为其首批合作客户打造了经过多次迭代的完整 Makeline 系统,在早期阶段通常使用 3D 打印作为临时生产方式。

有些原型虽然只是组件,但 Fuse 1+ 的尺寸和功能使 Hyphen 工程团队能够在短短 30 天内构建和迭代整个 Makeline 系统。对于一个如此庞大、活动部件众多的产品(更不用说其处理的不同食材的数量)而言,无论如何衡量,一个月都很短。

该团队使用 Fuse 1+ 30W 和 Form 3L 打印了几乎所有部件(除了制冷系统、金属框架和底盘),并进行组装。“在为将来可能由注射成型制造的一整套部件订购模具之前,我们可以用 3D 打印部件来模拟整台机器。这可以提供机会窗,让我们可以在不同的机器之间灵活地进行设计变更,”Fukuba 说。

行业领先

餐饮业发展迅速,工作人员却难以跟上时代的步伐,尤其是数字订餐、定制化服务和成本上升都给他们带来了更大的压力。如需为这些餐厅提供定制解决方案,Hyphen 同样需要快速采取行动。通过利用 SLA 和 SLS 打印机机组,工程和设计团队得以随时应对自动化挑战,无需担心食材每时每刻都在以各种形式因每个客户而不断变化。

“显然,这种产品的需求量非常大。明年,我们希望能生产出数百种此类产品。拥有一名或一组准备好接受交付的客户对我们来说是一种超级激励。没有 3D 打印技术,我们永远不会有今天的成就。”

Maneesh Jain,Hyphen 硬件和制造高级副总裁

如需详细了解用于临时生产的 3D 打印技术,或了解 Fuse 系列和 Form 3 系列是否适合您的工作流程,请联系我们的团队或访问我们的资源页面。