Formlabs 自豪地宣布推出材料库的新成员:首款碳纤维增强材料 Nylon 11 CF Powder;该材料适用于 Fuse 1+ 30W 选择性激光烧结 (SLS) 3D 打印机。Nylon 11 CF Powder 可协助制造商生产坚固、轻质且耐高温的部件,而无需依赖传统的覆盖或加工方法。

由于具有高热变形温度、拉伸模量和刚度,Nylon 11 CF Powder 适用于打印:

- 航空航天设备外壳、夹具和固定装置

- 汽车原型、测试固定装置

- 电动汽车外壳

- 制造备件

碳纤维增强部件可在保持轻量化的同时,满足高性能行业对强度、耐高温性和刚度的要求。虽然碳纤维增强部件已被广泛使用,但此类部件很少通过 3D 打印的方式制作,更不用说是通过价格实惠、质量优异且简单易用的 Formlabs Fuse 1 系列打印机进行制作。

什么是碳纤维?

碳纤维的工业制造流程:将原材料(通常是聚丙烯腈或木材副产品)加热到极高温度,从而有效地“燃烧”材料中的非碳成分。由此得到的纤维几乎完全是碳晶体结构,这些晶体结构互相编织便形成了人们熟知的碳纤维。可以将碳纤维添加到树脂中以生产可模压片材、将其编织成织物或添加到粉末中以通过 3D 打印机烧结或粘合在一起。

碳纤维增强塑料等复合材料的性能要优于由钢、木材或铝制成的传统加工部件。尽管碳纤维强化了基材,但并不会增重过多,因此这些复合材料不仅通常比同质材料坚固得多,而且重量更轻。我们通常将其用于汽车管道、歧管、发动机气流、航空航天设备外壳、高性能运动装备和船舶制造等应用。电动汽车、风力涡轮机等新兴的可持续发展行业正在利用碳纤维部件的强度和轻质特性来提高效率。

碳纤维增强部件的传统生产方法

碳纤维部件最常用的制造方法是湿铺工艺、预浸料层压和树脂传递模塑 (RTM)。这些方法不仅都需要模具,还需要大量的人工操作。

通过 3D 打印制造模具成本低廉,而且采用这种工作流程,中小型制造商能够生产成品碳纤维部件,并且成本远低于之前的传统方法。然而,即使使用 3D 打印制造模具,生产量和部件的几何形状也会受到限制。在制造具有内部通道、小的凹陷和凸起特征的部件,或批量生产数百乃至数千个部件时,采用 3D 打印则难以完成,而且非常耗时。

直接采用 3D 打印制造 Nylon 11 碳纤维增强部件

近年来,业内能够凭借增强的烧结能力和材料科学的发展成果将粉末状碳纤维颗粒与尼龙颗粒等常见 SLS 材料进行结合,从而使直接通过 3D 打印制造碳纤维增强部件不再是纸上谈兵。

与许多 3D 打印应用一样,直接采用 3D 打印制造碳纤维增强部件不会完全取代传统的碳纤维部件制造方法,而是应作为一种新的制造方法与之互补。尽管 3D 打印碳纤维增强部件的极限拉伸强度 (UTS) 要低于传统制造的碳纤维部件,但与未经增强的聚合物部件相比,采用 Nylon 11 CF Powder 制作 3D 打印部件可以显著提升其强度和刚度。3D 打印碳纤维增强部件的优势在于 Fuse 1+ 30W 打印机能够解决部件几何结构问题,为传统生产方法提供快速、低人工成本的替代方案;此外,该打印机具有占地面积小、易于操作维护和工作流程简洁等优点。

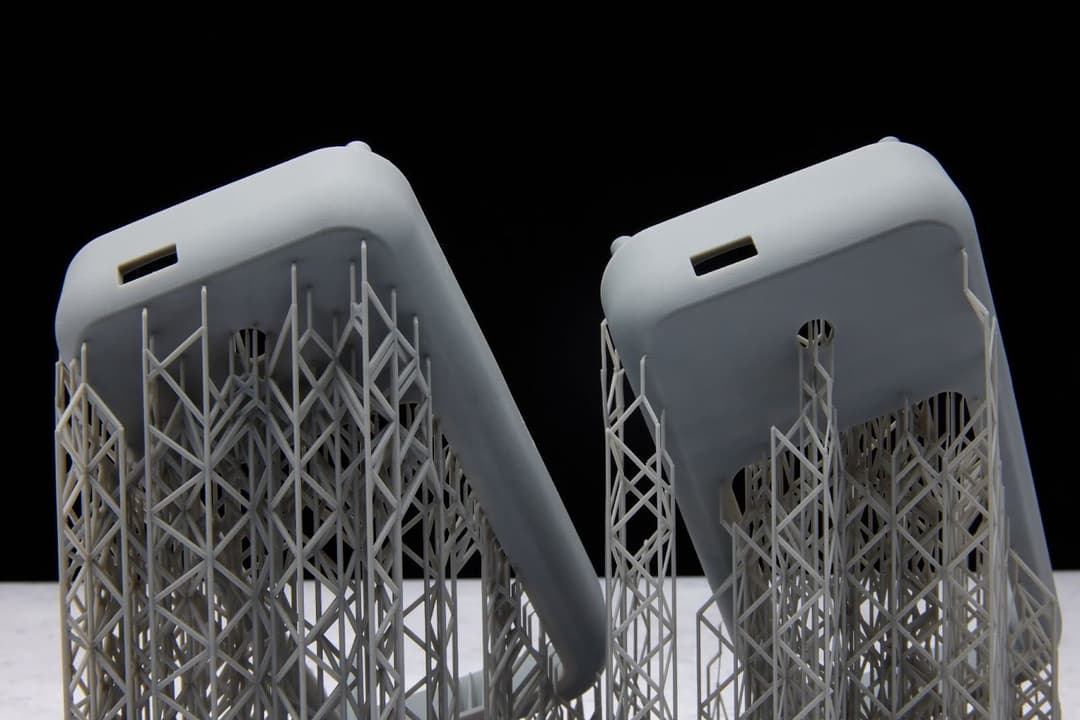

这种增材制造方法避免了传统成型工艺中存在的几何结构限制,而 SLS 打印机的自支撑打印床进一步减少了设计限制。在大规模应用该碳纤维增强部件制造方法的过程中遇到的主要障碍,在于大多数能够生产碳纤维增强部件的 3D 打印技术都需要较高的启动价格。

Fuse 1+ 30W SLS 打印机提供的解决方案消除了这一障碍,可用于经济实惠地生产高性能、高精度的可靠碳纤维增强部件。Fuse 1+ 30W 用户制作碳纤维部件所需的成本和劳动时间均远低于众多 3D 打印解决方案。Nylon 11 CF Powder 专门用于 Fuse 1 系列的新型号打印机 Fuse 1+ 30W,且经验证能够实现最佳的可靠性和一致性。

高性能应用的理想选择

Nylon 11 CF Powder 将会成为帮助制造商在内部生产金属备件的首选材料。如果一台设备发生故障并需要维修,在等待 OEM 或备件供应商提供解决方案的过程中,停工的每一分钟都可能会损失数千美元。尽管利用 3D 打印制造备件的方法已问世多年,但许多企业由于未找到合适的材料,一直无法下定决心购入此类解决方案。Nylon 11 CF Powder 正是此类应用的理想材料,这种轻质材料刚硬、坚固,可以替代金属制造备件应用于需要承受反复冲击和高温的环境。

| 材料 | Nylon 11 CF Powder | Nylon 12 GF Powder | Nylon 12 Powder | Nylon 11 Powder |

|---|---|---|---|---|

| 极限拉伸强度 X (MPa) | 69 | 38 | 50 | 49 |

| 极限拉伸强度 Y (MPa) | 52 | 38 | 50 | 49 |

| 极限拉伸强度 Z (MPa) | 38 | 38 | 50 | 49 |

| 拉伸模量 X (MPa) | 6500 | 2800 | 1850 | 1600 |

| 断裂伸长率,X (%) | 9 | 4 | 11 | 40 |

| 断裂伸长率,Y (%) | 15 | 4 | 11 | 40 |

| 断裂伸长率,Z (%) | 5 | 3 | 6 | N/A |

| IZOD 冲击性能 (J/m) | 74 | 36 | 32 | 71 |

| 在 1.8MPa 下的热变形温度 (°C) | 178 | 113 | 87 | 46 |

| 在 0.45MPa 下的热变形温度 (°C) | 188 | 170 | 171 | 182 |

这种新型高性能材料刚度高、冲击强度高且重量轻,故而也成为了夹具、固定装置和工具生产线的理想选择。在金属部件的制造过程中,如果不将 Nylon 11 CF Powder 部件用作直接替代品,也可将其作为理想的钳工工具部件,以保证其在接触高温金属部件时不会发生变形或断裂。

在成品部件方面,无人机制造等航空航天和飞行应用也可以受益于新型 Nylon 11 CF Powder 的高耐高温性和抗冲击性。无论是需要应对在云层上方飞行时的阳光照射还是消耗燃料所产生的高温,无人机和其他飞行工具都需在高温环境中运行;电动无人机需要耐高温外壳来保护组件免受电池发热的影响,而喷气燃料驱动的飞行器也势必会受到内燃机元件所释放高热量的影响。

实现最大强度的打印定向

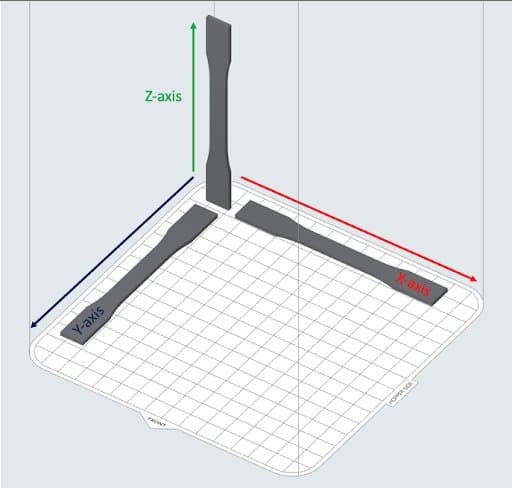

由于碳纤维提高了 Nylon 11 CF Powder 部件的拉伸强度,因此我们在打印时应考虑到打印部件的方向。

考虑到 Fuse 1+ 30W 打印机内重涂机的情况,应使碳纤维沿 X 轴纵向排布。这样可以使部件的 X 轴方向极限抗拉强度 (UTS) 显著提高 - Z 轴 UTS 为 38MPa,而 X 轴 UTS 可达到 69 MPa。为了优化打印部件的强度,用户应确保将打印件定向为预期应力作用在 X 轴上。

定向部件,使预期应力施加在 X 轴上,从而最大限度地提高碳纤维的强度。

经过共同验证,可实现最佳可靠性

新型 Fuse 1+ 30W 打印机已与这种高性能材料一起经过验证,两者搭配可以在最大程度上缩短新材料的学习曲线。虽然这是 Formlabs 的首款碳纤维增强材料,但先前推出的填充材料(如 Rigid 10K Resin 和 Nylon 12 GF Powder)均具有出色的性能,并可在汽车、航空航天和制造等行业支持新的应用。

Fuse 1+ 30W SLS 打印机可与制氮机搭配使用,从而简化工作流程。

新的 Fuse 1+ 30W 打印机包括使用氮气供应打印的选项,可在成型室中创建一个稳定的惰性环境。在这种环境中制造 Nylon 11 CF Powder 部件不存在氧化风险,可保证部件周围未烧结粉末的质量,从而提高刷新率和打印经济性。

在氮气环境中,Nylon 11 CF Powder 的刷新率为 30%,这意味着每个新的成型室只需要 30% 的新粉末,而其余粉末可以从以前的打印中回收。此种打印工作流程具有实现零浪费的潜力,可降低材料成本,帮助您保持工作空间和环境清洁并减少浪费。

您可将 Nylon 11 CF Powder 轻松集成到工作流程中,且在与 Nylon 11 Powder 进行切换的过程中,只需两到三个小时即可完成清理过程(相比之下,在其他传统 SLS 机器上切换材料需要一整天的清理时间)。此功能可帮助您在启用多材料生产设备的同时节省工作时间,从而更加专注于能够产生收益的任务。

通过使用新滤网升级您的 Fuse Sift,您可以使用与其他 SLS 材料相同的打印和后处理工作流程。

将 SLS 打印引入内部的决定性一步

目前有许多制造商需要从供应商处采购面向各类应用的 SLS 部件,其中包括原型制造部件、成品部件、备件/维修配件和制造辅助设备部件。要实现内部制造,则必须生产足够多的部件(通常涉及多种应用类型),以证明相关投入的合理性。

Nylon 11 CF Powder 的推出不仅为 Formlabs SLS 粉末系列新增了一种材料,而且开辟了广泛的新应用领域。制造商需要依靠 SLS 部件来满足高温、反复冲击和高强度应用的需求,而这正是这款新型粉末的优势所在。采用了 Fuse 1+ 30W 打印机的全新工作流程不仅易于集成、维护和管理,而且价格实惠。

Nylon 11 CF Powder 的推出不仅为 Formlabs SLS 粉末系列新增了一种材料,而且开辟了广泛的新应用领域。制造商需要依靠 SLS 部件来满足高温、反复冲击和高强度应用的需求,而这正是这款新型粉末的优势所在。采用了 Fuse 1+ 30W 打印机的全新工作流程不仅易于集成、维护和管理,而且价格实惠。

注意:Nylon 11 CF Powder 有可能刺激皮肤和粘膜。Formlabs 建议使用个人防护设备 (PPE)。始终查阅安全数据表 (SDS)和支持文章作为了解 Formlabs 材料的安全性和处理的主要信息来源。