我们每天享受到的几种现代便利设施都来自于真空成型。如果没有这种多功能的制造工艺,救生医疗设备、食品包装以及汽车可能都会截然不同。

继续阅读以了解低成本高效率的真空成型如何成为商业生产商、独立工匠以及 DIY 爱好者的绝佳选择。

本篇指南提供真空成型的深入介绍,包括:

-

真空成型工艺概览。

-

真空成型模型的制作方式。

-

真空成型的优点与局限性。

-

真空模型在商业与独立应用中的使用方式。

-

关于真空成型和 3D 打印的一个简短的案例研究。

什么是真空成型?

真空成型是一种用于塑料材料成型的制造工艺。在真空成型过程中,将塑料片材加热并使用吸力将其吸附至单个模具周围。

真空成型可用于广泛的制造应用中,涵盖了从桌面级设备生产的小型定制部件到自动化工业机器制造的大型部件。

真空成型、热压成型和模压成型之间的区别是什么?

热压成型是一种将塑料片材加热至柔韧,然后使用模具成型或塑造轮廓,并进行修整以得到最终部件或产品的制造工艺。真空成型与模压成型是两种热门热压成型工艺。真空成型与其他热压成型工艺的主要区别在于成型部件的方法以及所使用模具的数量和类型。

真空成型是一种最简单的塑料热压成型,使用一个模具和真空压力以获得所需的部件几何形状。它非常适合需要在一侧精准成型的部件,比如食品或电子产品的外形包装。

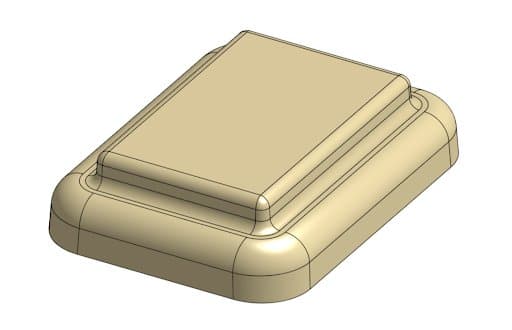

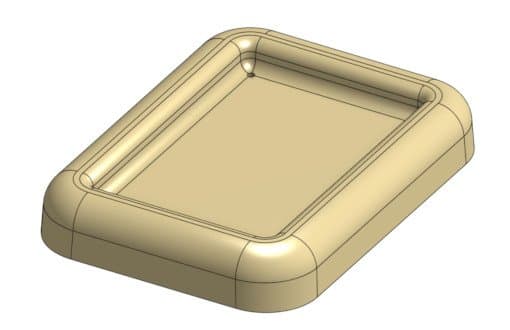

真空成型中有两种基本模具类型-阳模或凸模(凸面)以及阴模或凹模(凹面)。使用阳模时,将塑料片材放置在模具上方以勾勒塑料部件的内部尺寸。使用阴模时,将热塑性塑料放置在模具内部以精准形成部件的外部尺寸。

模压成型是对放置在两个模具之间的加热塑料片材加压(因此得名),而不是通过吸力将其吸附至单个模具周围。模压成型非常适合制造需要在两侧更精准成型和/或需要更深拉伸(需要进一步/更深延伸至模具内部)的塑料部件或制品,比如,需要外表美观且卡入就位或在内部具有精确尺寸的设备外壳。

如何进行真空成型?

以下为真空成型工艺的具体步骤:

-

固定:将塑料片材放置在打开的框架内并夹持就位。

-

加热:使用热源软化塑料片,直到达到适当的成型温度且塑料变得柔韧。

-

真空处理:将装有加热后柔韧的塑料片材的框架置于模具上方,并在模具另一侧使用真空装置将其吸附就位。阴模(或凹模)需要在缝隙中钻出微孔,以便真空装置能够有效地将热塑性塑料片拉出合适形状。

-

冷却:一旦塑料在模具周围/内部成型,进行冷却。对于较大的制品,有时使用风扇和/或冷风式加湿器来加快生产周期中的这一步骤。

-

脱模:塑料冷却后,可以从模具以及框架中将其取出。

-

修整:完成的部件将需要切除多余材料,边缘需要进行修整、打磨或抛光。

加热和真空处理通常只需要几分钟,所以真空成型过程相对较快。但是,根据制造部件的尺寸和复杂程度,冷却、修整和制作模具可能需要花费较长时间。

真空成型的优缺点是什么?

很多生产商、设计师以及其他专业人员选择真空成型是因为相对于其他制造方法,它以相对较低的成本提供了设计灵活性。真空成型的优点有:

经济实惠

尤其是对于小批量生产(每年 250-300 件),相比于其他制造方法(如塑料注射成型),真空成型更加经济实惠。真空成型的价格低廉主要是因为较低的工具制造和原型制造成本。根据制造部件表面积以及夹持框架的尺寸,注射成型的工具制造成本是塑料热压成型或真空成型的两到三倍。

周转时间

因为可以快速制造工具,真空成型的周转时间比其他传统制造方法要短。真空成型工具制造的生产时间通常是注射成型制造工具所需时间的一半。将 3D 打印机用于制造模具时,周转时间会更短。通过提高生产流程效率,真空成型使企业能够更快地将新设计交付给客户。

灵活性

利用真空成型,设计师和生厂商可以灵活地测试新设计并构建原型,而无需大量开销或滞后时间。模具可以由木材、铝、构造泡沫或 3D 打印塑料制成,所以相对于其他制造工艺,更易于更换和/或修改模具。

20 世纪 70 年代末和 80 年代早期,Dick Teal 使用真空成型以测试 John Deere 雪地摩托车部件的原型,主要是因为工具制造较为便宜。在 John Deere Snowmobiles 中:Development, Production, Competition and Evolution, 1971-1983 一书中,作者解释到“低成本部件和较少的制造工具投资可以创造双赢的局面。”

真空成型也支持设计师为客户提供更多的颜色选择和定制服务。这也让很多企业能够自由地以合理的价格为客户提供独一无二的设计并生产定制产品,比如牙科固位器。

制造无菌和食品级材料

因为无菌或无污染物的塑料可用于真空成型,生产商经常使用真空成型生产食品级容器或医疗行业部件。例如,经常使用高密度聚乙烯 (HDPE) 进行真空成型以生产食品存储容器。

具有抗酸性化合物能力,HDPE 也可用于真空成型清洁产品容器。医用塑料用于真空成型制造的部件可以承受灭菌过程,同时满足严格的医疗和/或制药指南。

真空成型的局限性

尽管真空成型优点甚多,同样也存在局限性。真空成型只适用于制造具有较薄壁且几何形状简单的部件。成品可能壁厚不均匀,同时很难通过真空成型制造深拉的凹型部件。

此外,尽管对于中小批量生产来说,真空成型是最具成本效益的选择,但是对于非常大的生产量,其他塑料制造工艺会更加经济实惠。

真空成型的应用

现代社会中,很难度过一整天而不接触一件真空成型制品。这种制造工艺用于生产各行各业中的多种部件,包括:

汽车和运输

生产商使用真空成型生产汽车、公共汽车、船只和飞机的大量零部件。汽车中,从缓冲器到地毯,甚至是车厢,都是通过真空成型制造而成。

观看世界上最大的旋转真空成型机器正在工作。

真空成型使得汽车公司可以为客户生成多种颜色和细节选择,同时让设计师在研发过程中自由地测试新原型。

工业

生产商也会使用真空成型以生产工业板条箱和配合机器外形的集装箱。

观看如何使用真空成型生产亚克力标识或天窗,

因为工业生产商可以使用大量阻燃和抗紫外线的材料,对于主要用于户外或与热源接触的部件,真空成型是绝佳选择。例如,真空成型可制造阻燃 UL 94 V-0 聚氯乙烯 (PVC) 和过滤紫外线的亚克力 (PMMA)。

包装和展示

如果您购买的产品有着符合其设计的塑料包装,那这很有可能是真空成型制成的。剃须刀、牙刷、电子产品、化妆用品以及清洁产品的包装通常都是真空成型制品。

真空成型制造的展示托盘。(来源)

此外,营销展示、购货点 (POP) 展示以及杂货店走道端盖固定装置通常都是由真空成型制成。

食品包装

因为真空成型与食品级塑料兼容且可以生产易于消毒的部件,常用于制造食品包装。

这些精致的巧克力由真空成型模具制造并放置于透明真空成型托盘中。阅读我们的指南以了解如何使用 3D 打印制造定制巧克力模具。

消费品

使用真空成型制造的消费品种类繁多。生产商制造的产品,包括儿童玩具、旅行用品以及家居装饰,都可通过真空成型得到。

观看视频以了解如何使用真空成型生产行李箱。

医疗

抗菌或抗污染的医疗部件和组件通常由真空成型制造。

固定医疗组件的真空成型托盘。(来源)

这其中也包含医疗包装、包装药片的药物托盘、病床组件以及 MRI 和 CT 机器的外部部件。

定制部件和特效

真空成型用于各个行业以制造定制和独一无二的部件,比如特效道具。

观看此视频,Adam Savage 解释了真空成型的工作原理并制作了一个定制道具。

真空成型机器的种类

真空成型机器在尺寸、成本、复杂性和功能方面有巨大差异,意味着独立设计师、业余爱好者和商业生产商,无论何种技能水平,都能找到适合自己的机器。其范围涵盖了从成本为几百美元的小型桌面级型号到价值上千美元的工业机器。

此处提供了一些真空成型机器系列的例子:

工业真空成型机器适用于商业应用与制造大型部件,例如 Formech、Ridat 或 Belovac 的工业真空成型机器。

桌面级真空成型机器是小型企业和内部专业人员的绝佳选择,例如使用标准真空吸尘器创造真空环境的 Mayku FormBox。

DIY 真空成型机器具有同样功能,且其成型过程适合作为儿童和青少年教育项目。

使用真空成型机器时,记住始终要遵循生产商的说明,穿戴安全装备,只在通风良好的区域使用机器。

真空成型的材料

多种热塑性塑料都适用于真空成型制造。一些最经常使用的塑料有:

-

丙烯酸树脂 (PMMA)

-

丙烯腈丁二烯苯乙烯 (ABS)

-

聚碳酸酯 (PC)

-

聚乙烯 (PE)

-

聚对苯二甲酸乙二醇酯-1, 4-环己烷二甲醇酯 (PETG)

-

聚丙烯 (PP)

-

聚苯乙烯 (PS)

-

聚氯乙烯 (PVC)

真空成型模型的制作方式

设计师和生产商有多种选择以生产用于真空成型的工具。灵活性是真空成型作为一种制造方法的主要优点,并且每种模具制造工艺类型都具有独特的优点和局限性。以下是一些最热门的模具:

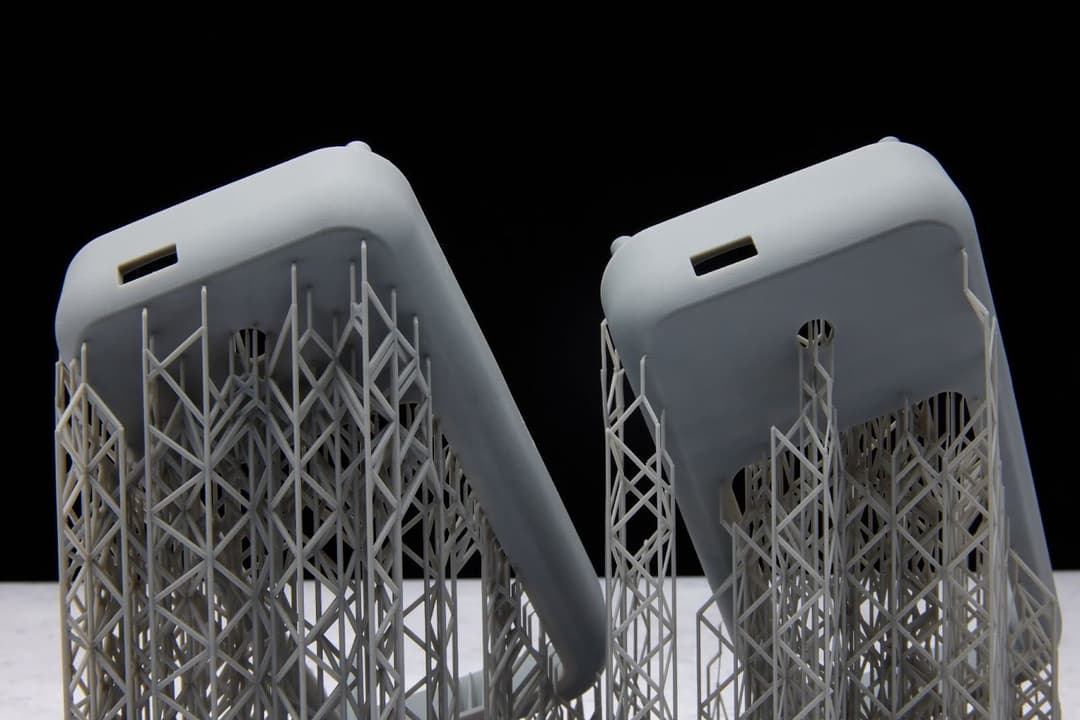

3D 打印模具

很多企业纷纷采用 3D 打印技术制作真空成型模具,因为这种技术周转时间短且成本低,对于小批量生产、定制部件生产以及原型设计尤为实用。此外,在制造复杂、精细的模具时,3D 打印技术同样能提供无与伦比的设计自由度。

请阅读我们关于创建 3D 打印真空成型模具的详细设计指南 ,或下载我们的白皮书,了解有关使用 3D 打印模具进行小批量快速热压成型的更多信息。

黏土真空成型模具建模

想要快速雕刻原型的业余爱好者、DIY 爱好者和设计师可以使用建模黏土来制造真空成型模具。但是,应注意建模黏土制造的模具不能多次使用。真空成型过程中的热量会使黏土模具快速破裂并分解。

此外,将黏土模具用于真空成型前,进行长时间干燥十分重要。需要蒸发或烘烤掉黏土中的所有水分,以便其不会破坏真空环境或损坏真空成型机器。

木质真空成型模具

木质模具比黏土模具耐用得多,并能在损坏前承受数百次乃至数千次成型。独立设计师和商业生产线都会使用木质模具以制造产品。选择更结实的木材(比如橡木)能进一步提高木质模具的使用寿命。对于较薄且具有极小细节的模具,木材是很好的选择。

木质模具的局限性在于在真空成型过程中会轻微膨胀或收缩。最终,会导致木质模具裂开、碎裂或变形。但是,木材可以很好地适用于很多模具设计,使用木材和几个简单的木工工具就可以轻松地进行设计。

铸铝模具

与其他工具相比,铝模的价格昂贵且制造时间长(周转时间可能会是两周到两个月不等)。因此,铸造或机加工的铝模并不经常用于小批量生产或原型制造,但是却经常用于大规模生产。工业真空成型机器经常使用铝模,因为它是真空成型可用模具中具有最长使用寿命的模具之一。

构造泡沫模具

构造泡沫模具是铸铝模具的替代品,它具有成本效益且其持久性与铝模相当。结构泡沫部件的重量相对铸铝更轻,也可以在特定生产线上产生极大效益。

案例研究:通过真空成型与 3D 打印推动创新

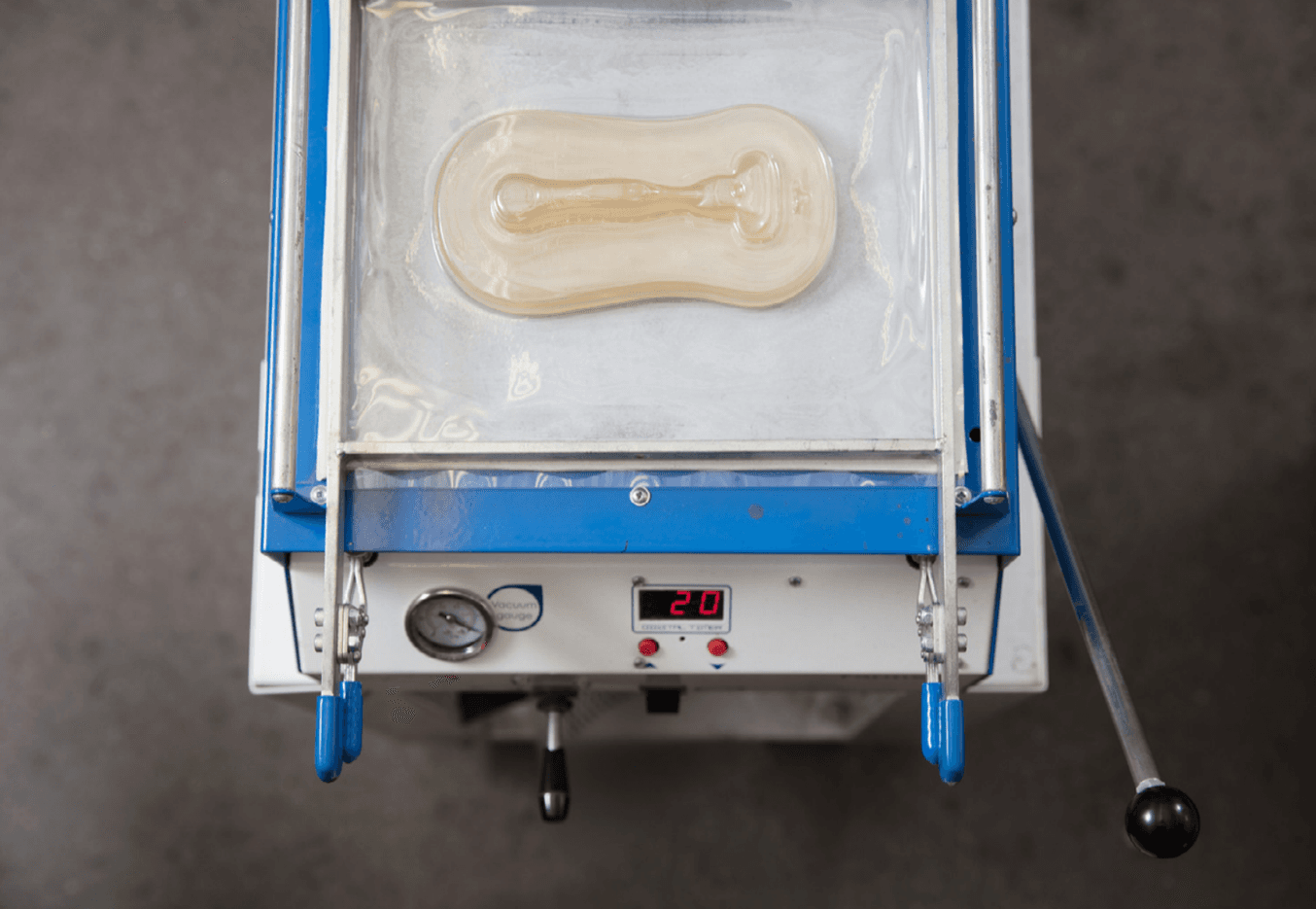

Ashford Orthodontics 是英国最大的专业正畸实验室,同时也是结合使用 3D 打印与真空成型进行牙科器械制造的先驱。共同使用这两种制造方法,与竞争对手相比,他们缩短了整体生产时间并使临床医生能够提供更快更顺畅的患者体验。

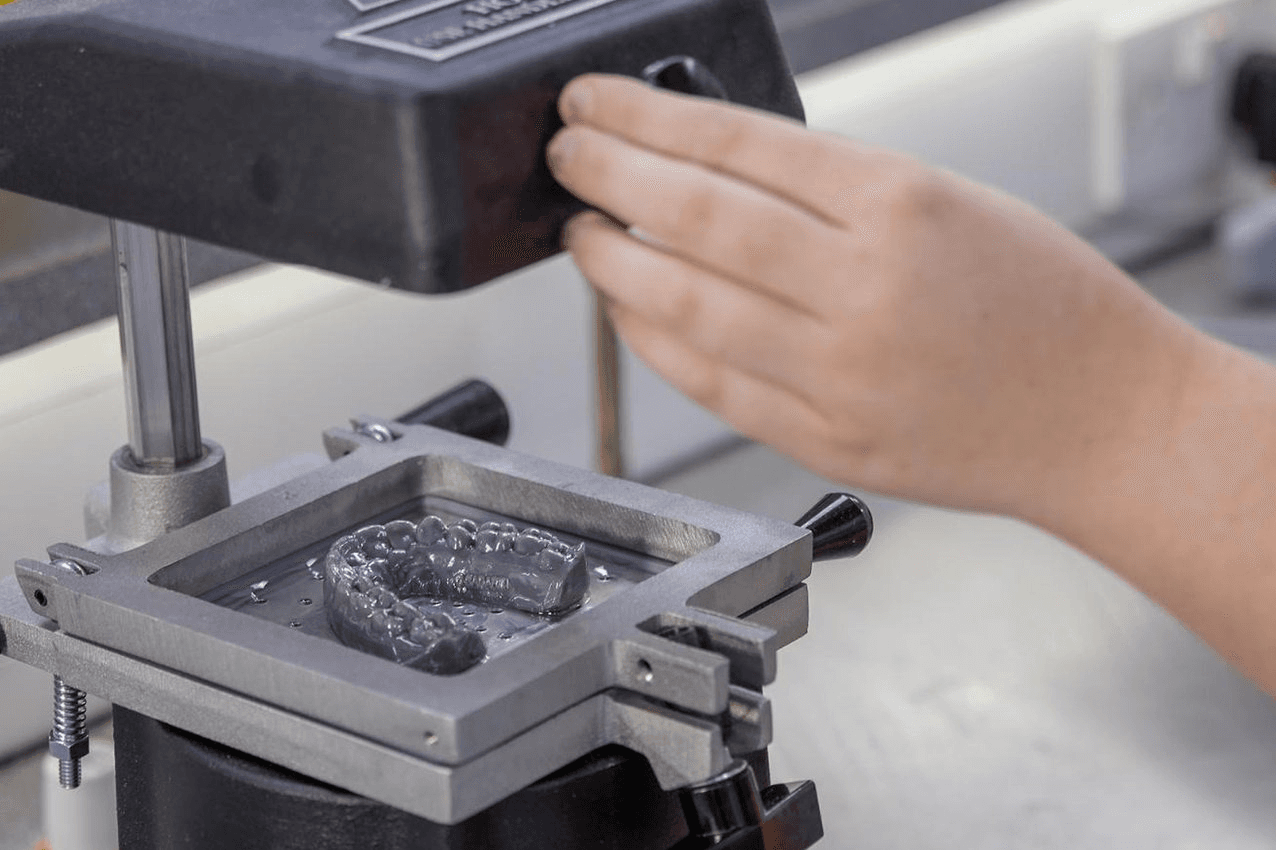

Ashford Orthodontics 能够在接受数字扫描后,只需要 48 小时就可以将固位器和其他器械交付给订购的临床医生,都要归功于他们精心安排的全天候生产周期。当实验室接收新订单时,他们检查数字扫描、在牙科 CAD 软件中设计牙齿移动,然后将其发送至实验室强大的 3D 打印机机组以进行夜间打印。第二天,打印出来的患者牙齿副本就可以用作真空成型的模具以制造透明牙齿固位器与矫正器。

Ashford Orthodontics 技术人员使用真空成型机器生产透明矫正器。

3D 打印真空成型模具入门

3D 打印模具可与真空成型工艺相结合,助力改进生产流程,从而提高生产流程的灵活性、敏捷性、可扩展性和成本效益。将真空成型和 3D 打印模具结合使用,可在批量生产之前对设计方案和所选材料进行验证,并可以生产定制或小批量成品部件。

下载我们的白皮书,了解更多 3D 打印真空成型模具的设计指南、工作流程详情、成型工艺条件以及真实案例研究。

不确定哪种 3D 打印解决方案最适合您的业务需求?预约 1:1 咨询,我们可以帮您对比不同选项、评估投资回报率,还提供试打样品等更多服务。