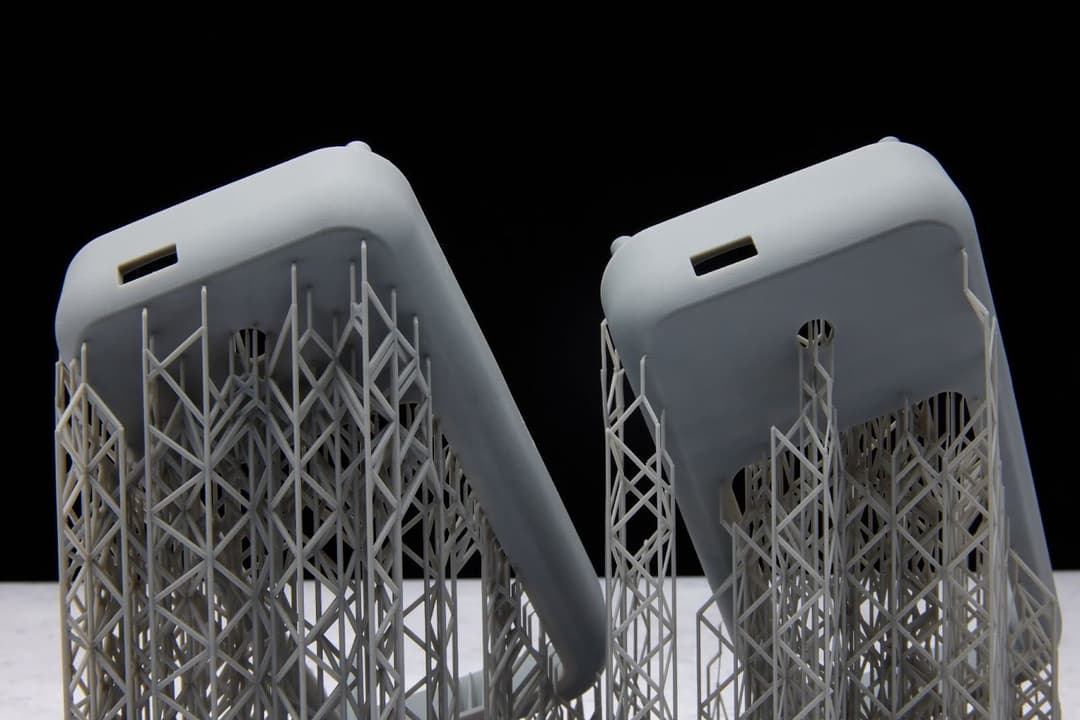

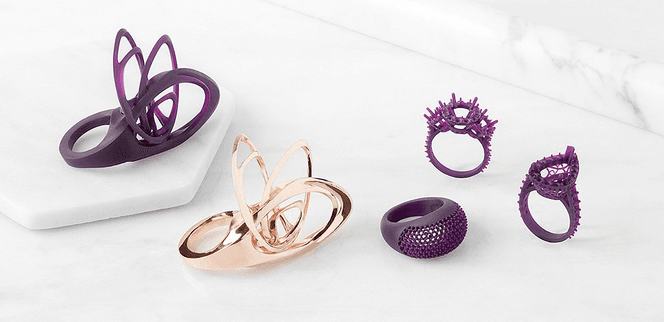

3D 打印珠宝模型和金属铸造戒指。

脱蜡铸造是一种金属铸造技术,通过铸造原始模型来制造从简单到复杂的各种金属(如金、银、黄铜或青铜)物品。

这可以追溯到 6000 年前,是一种已知最古老的金属成型技术;时至今日,该技术仍然广泛应用于珠宝、牙科器具和艺术品的生产制造。其工业形式为熔模铸造,是工程和制造业中制造精密金属部件的常用方法。

虽然从传统上来说,脱蜡铸造仅涉及手工工艺,但如今制造者可以通过数字设计和 3D 打印来改变脱蜡铸造工艺,以简化工作流程、节省时间、降低成本并重塑 21 世纪的工艺流程。

请继续阅读,了解数字技术如何振兴脱蜡铸造,以及这对珠宝商、牙医和批量生产商的专业人员有何意义。

脱蜡铸造流程

在浇铸树上拼接模型。

将熔融金属倒入熔模。

脱蜡铸造流程因行业和应用而异,但一般包括以下步骤:铸造部件可以由蜡模本身制成,我们称之为直接法;也可由原始蜡模的复制品制成,我们称之为间接法。直接法中省略了第二和第三步。

-

制作模型:工匠用蜡雕刻出图案。蜡模的尺寸和复杂程度受限于蜡模雕刻师的技艺和铸造设备的能力。

-

制作模具:随后铸工铸造此模型,并抛光铸件以制作“母”模。工作人员使用母模并结合橡胶来制作蜡模;他们在主铸件周围加热橡胶并将其“硫化”,以便制作柔性蜡模。

-

制作蜡型:将熔融的蜡液注入或(有时)倒入橡胶模具中。工作人员可以反复制作原始设计的副本。

-

组装蜡型:在蜡模复制品上添加流道,并将其相互连接,形成一个树状结构,从而为熔融蜡液流出和熔融金属随后填充腔体提供路径。

-

倒入熔模材料:将蜡树浸入二氧化硅泥浆,或放入烧瓶中以在周围涂抹液态熔模石膏。

-

焙烧:待材料干燥后,将烧瓶倒置放入窑中,以便将蜡熔化并留下与原始模型形状相同的负压空腔。

-

浇注:在窑中进一步加热熔模,以缩小与熔融金属的温差。倒入熔化的金属,利用重力或真空压力将金属吸入型腔。

-

脱模:待熔融金属稍微冷却后,在水中对熔模淬火,溶解耐火石膏并取出毛坯铸件。切断流道并回收,同时清理铸件以去除铸造过程留下的痕迹。

-

后处理:对铸件进行锉平、磨削、加工或喷砂,以达到最终的几何形状和表面光洁度。必要时,还可以对铸件进行热处理,以增强材料的机械性能。

脱模后的浇铸树。

铸件经锉磨、磨削和机加工后完成。

浅述脱蜡铸造的悠久历史

毫不夸张地说,脱蜡铸造的历史与人类文明一样悠久。在以色列、越南、尼日利亚、尼加拉瓜和印度河流域,人们都发现了通过脱蜡铸造制作的权杖、雕塑和家具等文物。已知最古老的脱蜡铸造物品是印度河流域文明的护身符,距今已有 6000 余年的历史。

将脱蜡铸造用于雕塑饰品和纺织品浮雕生产已有长达数个世纪的历史,随后在 18 世纪的欧洲,该技术开始被分段模塑所取代。人们在对其部分工艺进行改进后,将其用于熔模铸造,以满足 19 世纪不断增长的工业需求。

在牙科领域,失蜡法被广泛用于制造金牙冠、嵌体和高嵌体。因此说,如今脱蜡铸造的遗产仍存留于世。

数字设计和 3D 打印将脱蜡铸造带入 21 世纪

如今,数字软件工具和 3D 打印利用数字化设计和制造工艺的优势,对脱蜡铸造进行了进一步的强化。

数字工作流程首先是对模型进行数字设计。模型经 3D 打印后准备用于铸造。然后制作模具,再烧制打印部件。模型铸造完成后,对部件进行抛光和后处理。

在数字工作流程中,设计人员使用 CAD 软件工具以数字方式创建设计,并使用专业 3D 打印机生成 3D 打印模型,然后在模具中进行铸造。在模型烧尽后,该工艺遵循与传统熔模铸造相同的步骤。

得益于数字技术,时间密集型体力劳动相关的需求得以大幅减少,设计本身可在需要时轻松保存、修改和重建。

数字技术在脱蜡铸造中的应用

从工程师到珠宝制造商,各个专业领域都在利用数字技术为脱蜡铸造带来的全新可能性。

珠宝

脱蜡铸造最初的用途之一就是生产珠宝和精美饰品。但是对于繁琐精细的珠宝蜡型来说,手工制作过程过于复杂,在当今受高需求和快时尚文化推动的市场环境中,手工制作饰品难以跟上节奏。

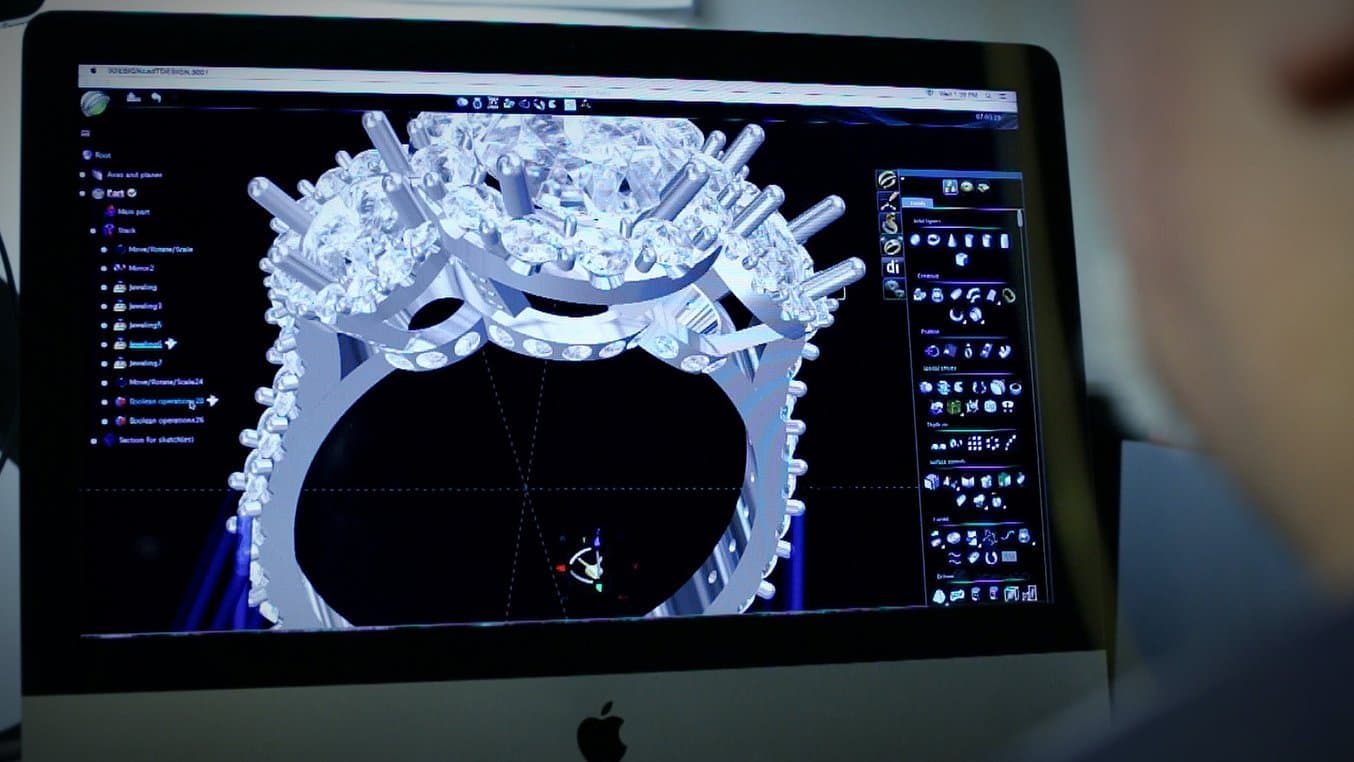

珠宝设计师可以使用珠宝 CAD 软件工具来设计珠宝首饰,使其更易于生产和适应复杂的几何形状,在以前,需要数小时的细致劳动才能用蜡雕刻出这些模型。

如今,数字设计、先进材料以及价格合理的内部树脂 3D 打印机正在改变珠宝制造商和设计师在概念、原型和生产方面的工作方式。

立体光固化 3D 打印可以重现手工雕刻很难实现的复杂特征。

珠宝设计师可以使用珠宝 CAD 软件工具来设计珠宝首饰,使其更易于生产和适应复杂的几何形状,在以前,需要数小时的细致劳动才能用蜡雕刻出这些模型。

经济实惠的工业品质 3D 打印机可以像传统的脱蜡铸造一样快速创建模型。珠宝 3D 打印为设计中的几何创意提供了几乎无限的想象空间。得益于精准受控的激光,非凡的设计细节能够以惊人的清晰度得到展现,如精致的丝线细工、凸起的文字和精细的密镶。

在珠宝行业采用数字工作流程的最大障碍通常是数字设计技能和培训。然而,新一批珠宝设计师在入行时都会接受传统设计基础知识、珠宝 CAD 软件和 3D 打印机技术等相关培训,从而为必然的行业转型做好充足的准备。

3D 打印珠宝模型铸造流程介绍

本白皮书将介绍如何通过 3D 打印模型铸造精美的珠宝,并展示直接熔模铸造或脱蜡铸造等铸模技术的工作方式。

牙科

几十年来,脱蜡铸造和压制修复已成为牙科领域的标准实践,现已广泛用于制造嵌体、高嵌体、牙冠、陶瓷合金牙冠、全陶瓷牙冠、部分义齿框架和其他种植体修复体。

从传统上来说,蜡型需使用牙齿的工作代型或牙弓模型(基于患者的手工印模)手工制作而成。然后,工作人员需按照传统的脱蜡铸造流程,将这些模型通过流道组成蜡树并进行焙烧。

借助数字技术,牙医可以使用口内扫描仪以数字方式收集患者的解剖结构,或在实验室使用桌面扫描仪扫描物理模型或印模。他们将扫描数据导入 CAD 软件,随后由牙科技术人员设计所需的修复体。这些模型也可以用类似蜡的材料通过牙科 3D 打印制作,并使用传统的工作流程进行铸造或压制。

牙冠、嵌体、部分义齿框架等模型可以用类似蜡的材料通过 3D 打印制作,并使用传统的工作流程进行铸造或压制。

在牙科领域,数字设计也并无太大限制,因为患者的解剖结构来自于印模。牙科 CAD 软件工具简化了设计过程,牙科 3D 打印则实现了模型制作的自动化,而这在以前需要经验丰富的技术人员和许多手动步骤。

使用数字技术的脱蜡铸造兼具模拟和数字世界的优点,可通过一致可靠的数字工作流程和易于使用的机器,使牙科实验室能够生产高度精确的模型。

新型牙科 Castable Wax Resin:高效、经济的生产

了解如何在内部生产固定修复体,并分享构建铸造和压制牙冠、牙桥和可摘局部义齿 (RPD) 的数字生产工作流程的实用技巧。

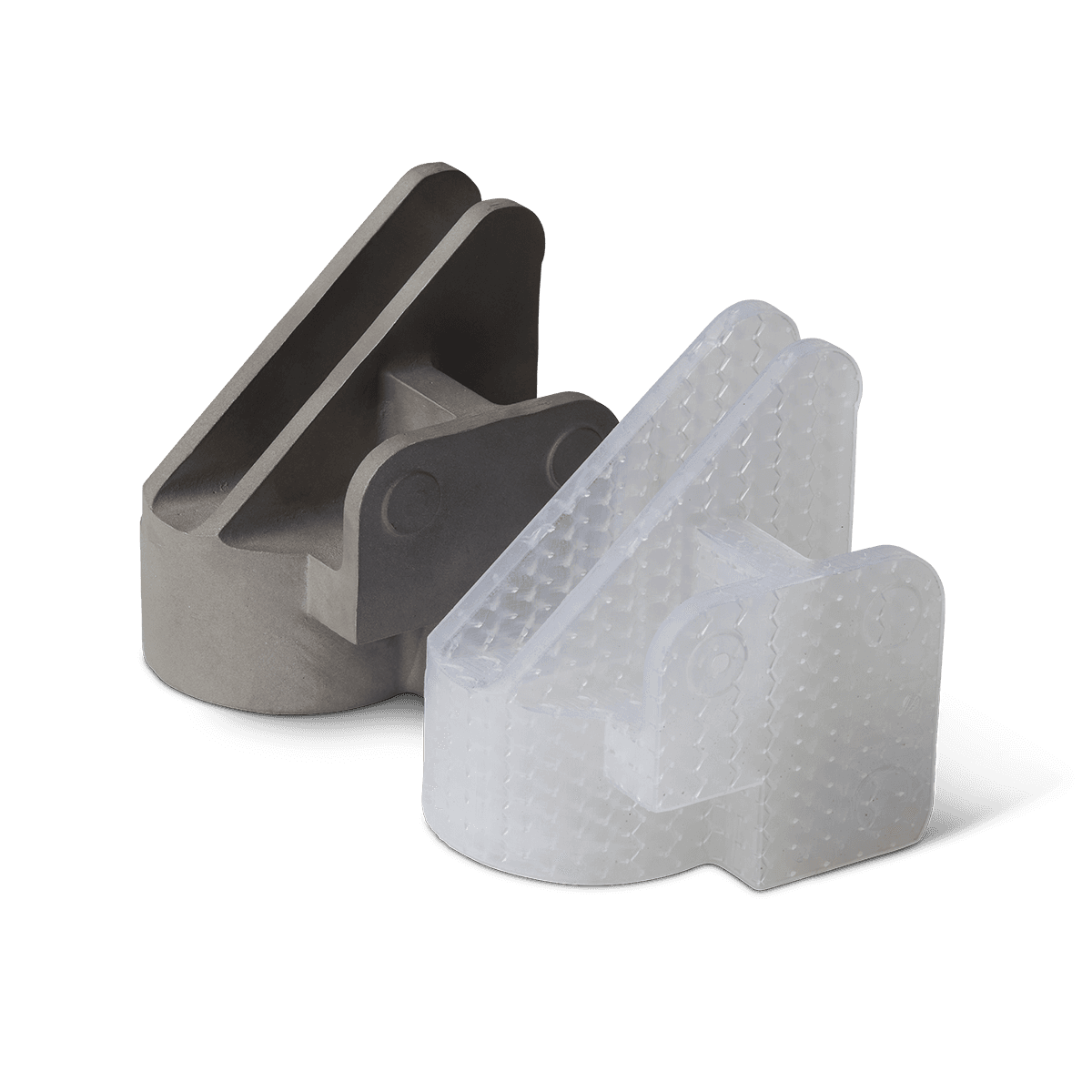

制造

对需要大规模生产高尺寸精度金属部件的行业而言,铸造仍是一种具有成本效益和高性能的制造工艺,可为航空航天、汽车和医疗应用生产重要部件。

传统上,如果不需要大规模生产,则通常会用手工雕刻或机加工的方式直接熔模铸造模型(即脱蜡铸造的工业形式)。凭借工业 3D 打印技术,工程师和铸造厂可直接打印模型,以缩短生产周期并提高几何自由度,使其可超出受模制工艺制约的可制造性设计 (DFM)。

铸造的精度和成本效益:利用 3D 打印制造金属部件

本次网络研讨会将为您介绍几家成熟的铸造厂使用 Formlabs 3D 打印机制造 3D 打印模型,并将其用于铸造金属部件的方法。了解铸造厂如何通过将 Formlabs Clear Cast Resin 和 Materialise Magic 的晶格与传统铸造方法相结合,降低成本,缩短周转时间并提高金属部件的质量。

使用形朗 (Formlabs) Clear Cast Resin 3D 打印模型进行工业熔模铸造

本白皮书介绍了几家知名铸造厂使用由 Formlabs 的立体光固化 (SLA) 3D 打印机制作的 3D 打印模型铸造金属部件的方法。

使用 True Cast Resin 进行 3D 打印后,将其集成到铸造工作流程中,制作厚度达 5mm 的珠宝和工程部件。

使用数字工具的脱蜡铸造工艺的发展证明,技术并不会让我们与过去渐行渐远。如果使用得当,这些技术可以大规模生产高质量的部件,包括定做定制珠宝、大规模生产汽车部件等等。此举可显著提高生产效率和设计自由度。

详细了解 Formlabs 树脂 3D 打印机,或如有任何问题,请联系我们的 3D 打印专家。

不确定哪种 3D 打印解决方案最适合您的业务需求?预约 1:1 咨询,我们可以帮您对比不同选项、评估投资回报率,还提供试打样品等更多服务。