使用 Clear Cast Resin 3D 打印模型进行工业熔模铸造并铸造金属部件。

金属铸造是一种古老的金属加工工艺;在铸造过程中,熔融金属会在模具中冷却凝固并形成金属部件。尽管金属铸造工艺十分古老,但它仍是企业生产金属部件时最为常用的工艺之一。

本文将介绍金属铸造的定义和工作原理、最为常见的金属铸造工艺,以及制造商通过将 3D 打印等现代数字工具与传统铸造工作流程相结合而获得的优势。

铸造的精度和成本效益:利用 3D 打印制造金属部件

本次网络研讨会将为您介绍几家成熟的铸造厂使用 Formlabs 3D 打印机制造 3D 打印模型,并将其用于铸造金属部件的方法。了解铸造厂如何通过将 Formlabs Clear Cast Resin 和 Materialise Magic 的晶格与传统铸造方法相结合,降低成本,缩短周转时间并提高金属部件的质量。

金属铸造工艺预览

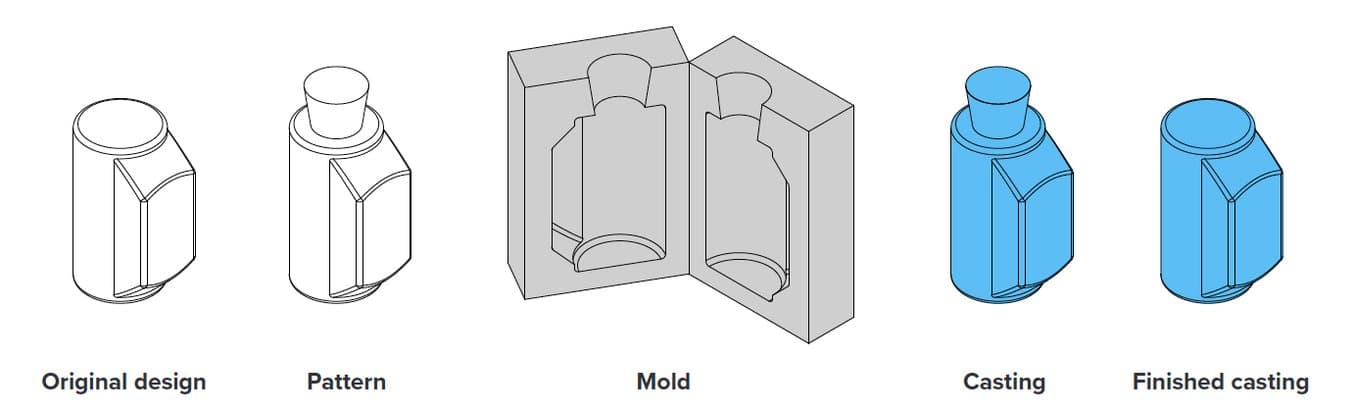

金属铸造从初始设计到最终铸造逐步进行。

自金属铸造问世以来,相关方法就在不断发展变化之中。然而,其核心技术却始终未变。以下是金属铸造的常见分步流程:

第 1 步:模型制作

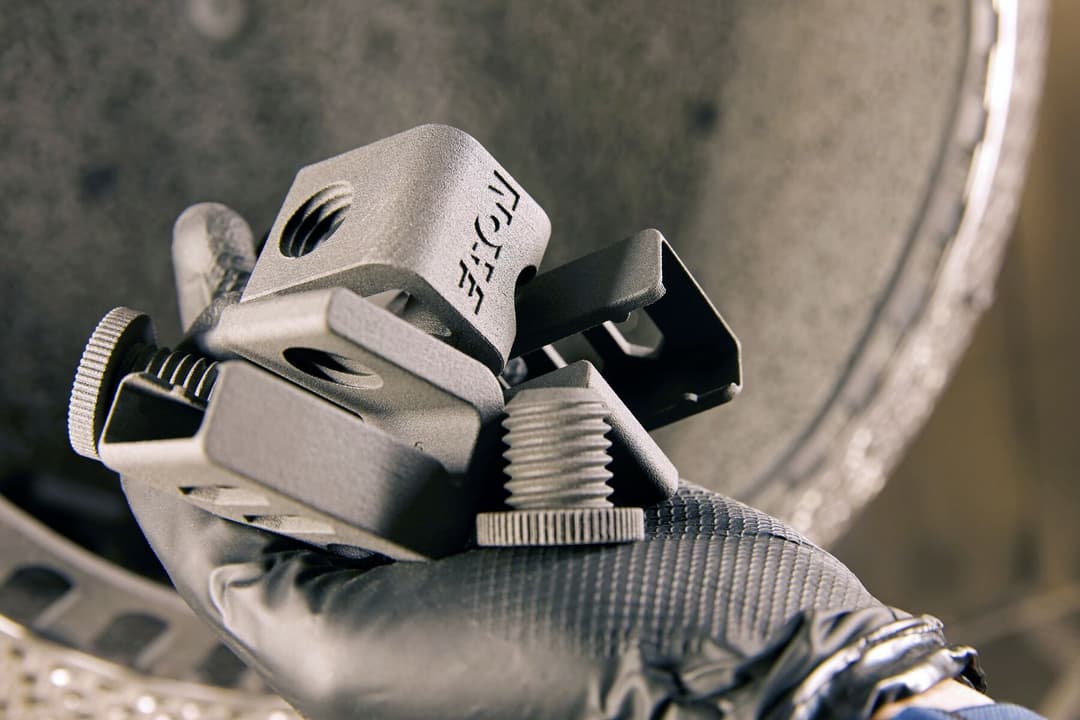

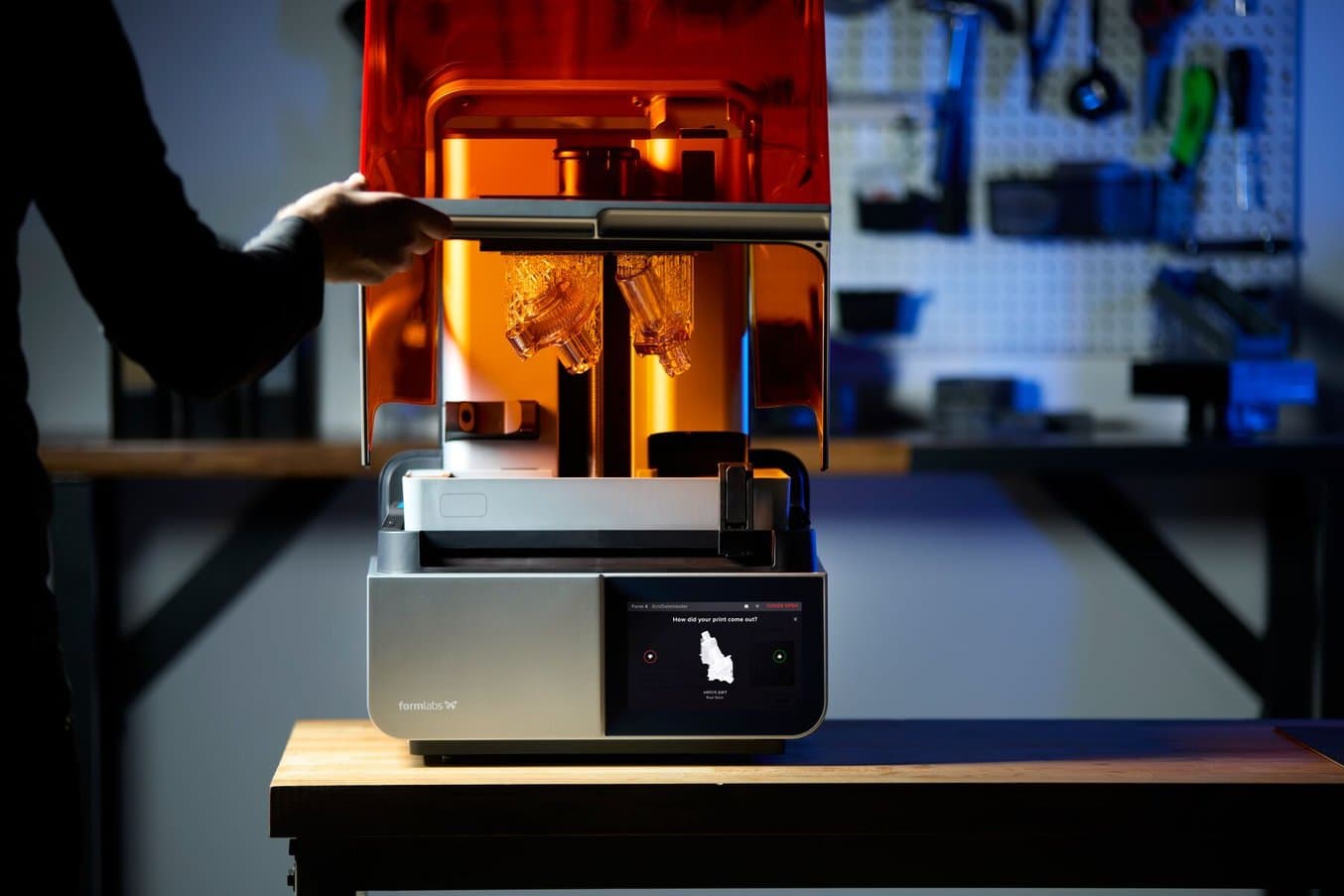

使用 Clear Cast Resin 3D 打印模型进行工业熔模铸造。

如需开始金属铸造流程,制造商首先必须设计出所需的模型。该模型对于设计铸造模具至关重要。传统的模型由木材、泡沫、塑料或蜡制成,可确保模具精确地生产出金属成品。如今,3D 打印也成为了一种常见的模型制作方法,设计师可以直接通过数字 CAD 软件工具制作精确的模型。

模型并非所需部件的精确复制品。它具有其他有助于完成铸造过程的元素,包括便于熔融金属稳定流动的浇口和便于气体逸出的排气孔。此外,考虑冷却过程中会发生收缩现象,模型的尺寸也会大于与之对应的实际部件。

如果铸件为空心,制造商还会用砂芯或金属型芯来塑造内部形状。铸造完成后,移除型芯即可。

第 2 步:模具制作

下一步是制作铸造模具;您可以制作可重复使用的(非消耗性)模具,或是不可重复使用的(消耗性)模具。不可重复使用的模具通常由砂、石膏、蜡或 3D 打印制成,顾名思义,它们会在铸造过程中损坏。可重复使用的模具由金属和其他耐用材料制成,可在多个铸造周期中重复使用。

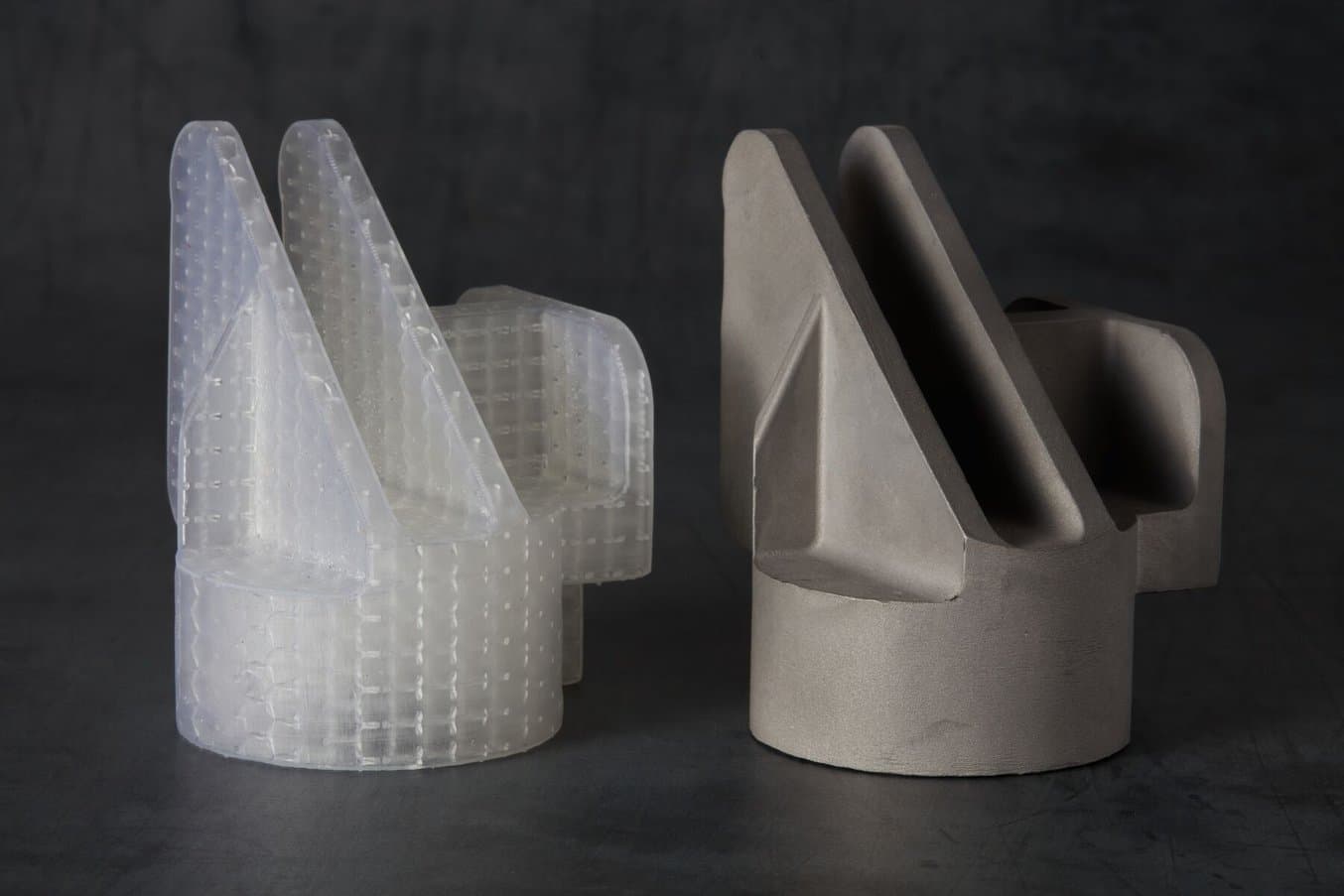

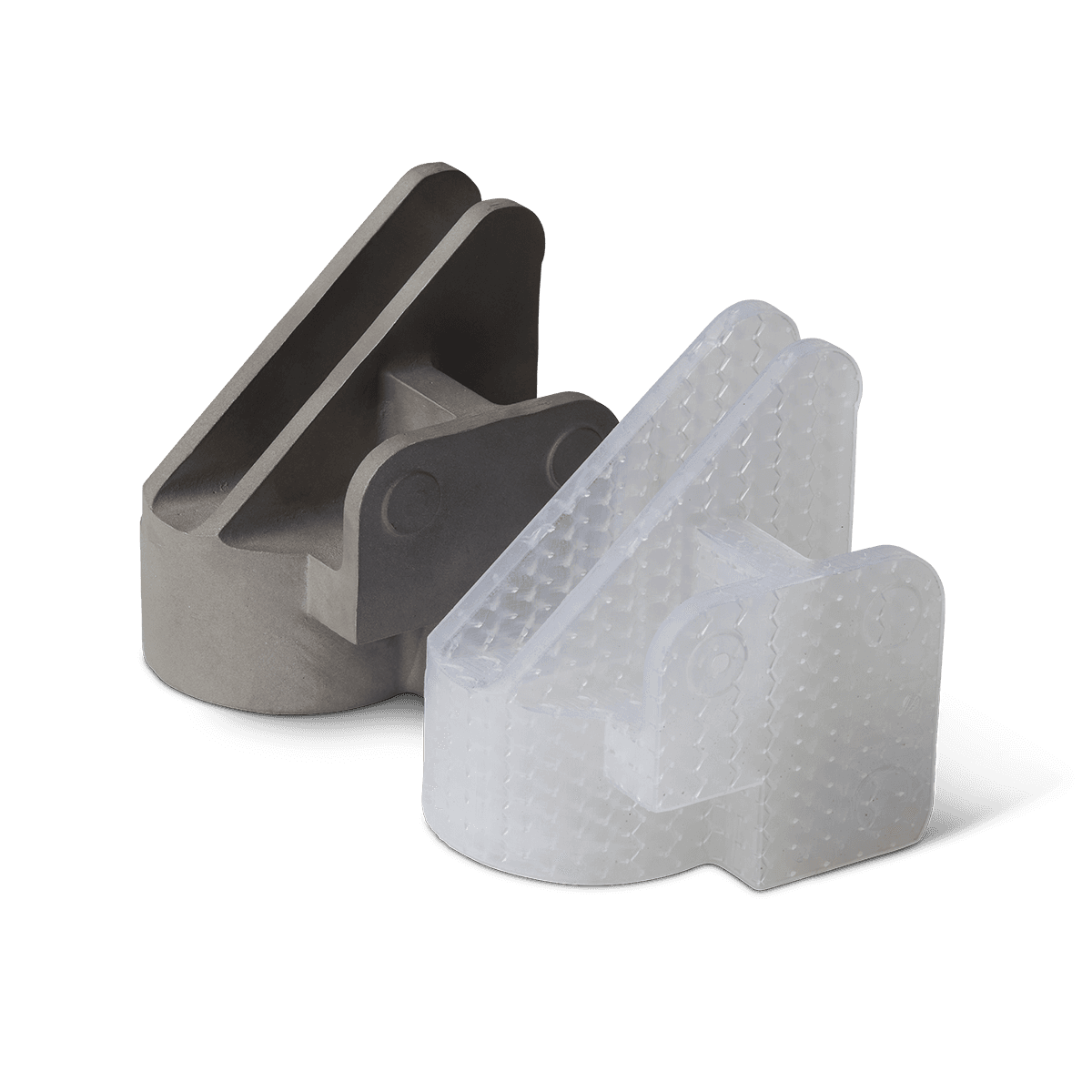

Clear Resin 制成的 3D 打印模型和燃尽后的陶瓷外壳。

第 3 步:熔化并浇注熔融金属

将熔融铝合金倒入中空熔模。

该步骤需要将金属在熔炉中加热直至熔化。根据应用类型,制造商可以使用各种不同的金属,最常见的铸造金属有铁、铝、铝合金、钢、铜和锌,以及金和银等贵金属。金属熔化后,制造商会将其倒入型腔,使其冷却凝固。

第 4 步:脱模和清理

对金属铸件进行后处理。

金属冷却凝固后,将部件从模具中取出。根据模具类型的不同,可以通过落砂过程中的振动、冲洗熔模铸造材料或脱模顶针来完成脱模。然后,从部件上去除多余的材料,如排气口、浇口和冒口。最后,对部件进行锉平、磨削、机加工或喷砂,使表面光滑并满足最终形状要求。

金属铸造工艺类型

虽然所有金属铸造技术的核心工艺都相同,但这些技术均可通过相应的方法更好地适应不同的应用。最常见的方法包括压铸、熔模铸造和砂型铸造等等。

压铸

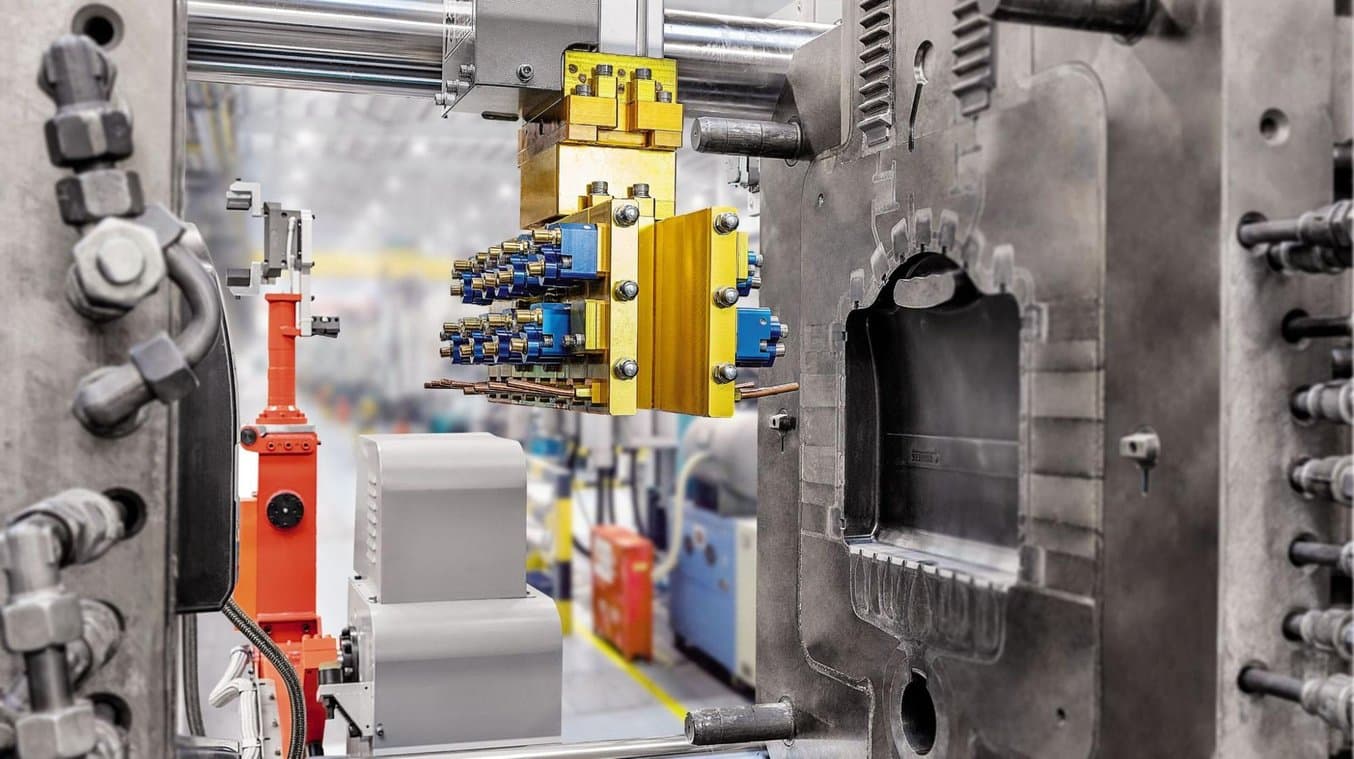

使用钢模和高压进行的压铸。(来源:buhlergroup.com)

压铸是一种金属铸造工艺;制造商会在高压下将熔融金属推入钢制型腔,以快速生产金属部件。在压铸过程中,制造商会将压模或可重复使用模具的两半固定在一起,然后使用喷嘴将加压的熔融金属注入模具。待金属冷却后,打开压模,并使用脱模顶针将铸件推出。

热室压铸和冷室压铸是最常见的两种压铸工艺。虽然这些工艺的具体细节各不相同,但总的来说,压铸工艺有几个共同的特点。

热室压铸

热室压铸是两种主要压铸工艺中最常见的一种。热室压铸机设有内置熔炉,用于加热机器内的金属。当金属达到熔融状态后,机器就会将一个圆柱形压室沉入熔融金属中。鹅颈形状的金属注射系统可快速填充压室,然后利用气压或活塞将材料推入模具。

在这种铸造工艺中,浸入注射机构以进行填充有助于实现快速、精简的模具注射过程。然而,由于压室需要直接与高温熔融金属接触,热室压铸系统存在侵蚀风险,因此并不适合熔点较高的金属。相反,它更适合熔点低、流动性高的材料,如铅、镁、锌和铜。

冷室压铸

相比之下,冷室压铸工艺的加工速度更慢,但可以避免侵蚀。采用这种方法时,铸造工人会将熔融金属浇入注射系统。然后,活塞会将金属推入模具。

这种工艺可减少热室压铸中较为常见的侵蚀。因此,该工艺是铝和铝合金等高熔点金属的理想选择。

压铸的优势

压铸工艺加工速度快,可用于生产高度精细的部件。该工艺非常适合大批量生产复杂部件,还能生产出坚固且表面光滑的部件。压铸可用于生产大批量部件,因此成为了汽车和航空航天工业的重要工艺。

压铸的不足

压铸模具和设备价格昂贵,因此对小批量生产来说,这种工艺的成本效益不高。此外,可制造产品的复杂性会受到该工艺所用金属延展性的影响。

熔模铸造

利用在 Formlabs 树脂 3D 打印机上使用 Clear Cast Resin 打印的模型铸造部件。

熔模铸造又称脱蜡铸造,是一种使用蜡、泥浆和模具生产复杂部件的工艺。它是最古老的金属铸造技术之一,但因其能够制造出形状复杂的精密金属部件而备受推崇。

时至今日,该工艺仍然广泛应用于珠宝、牙科器具和艺术品的生产制造。其工业形式为熔模铸造,是工程和制造业中制造精密金属部件的常用方法。

熔模铸造的模型通常由蜡或 3D 打印聚合物制成。需要将模型组装成树状结构,然后浸入二氧化硅浆料中或放入烧瓶中,使液态熔模铸造石膏包裹模型。待材料干燥后,将烧瓶倒置放入窑中,以便将模型熔化并留下与原始模型形状相同的负压空腔。倒入熔化的金属,利用重力或真空压力将金属吸入型腔。对铸件进行锉平、磨削、加工或喷砂,使其达到最终的几何形状和表面光洁度。

带有铸造戒指的浇铸树

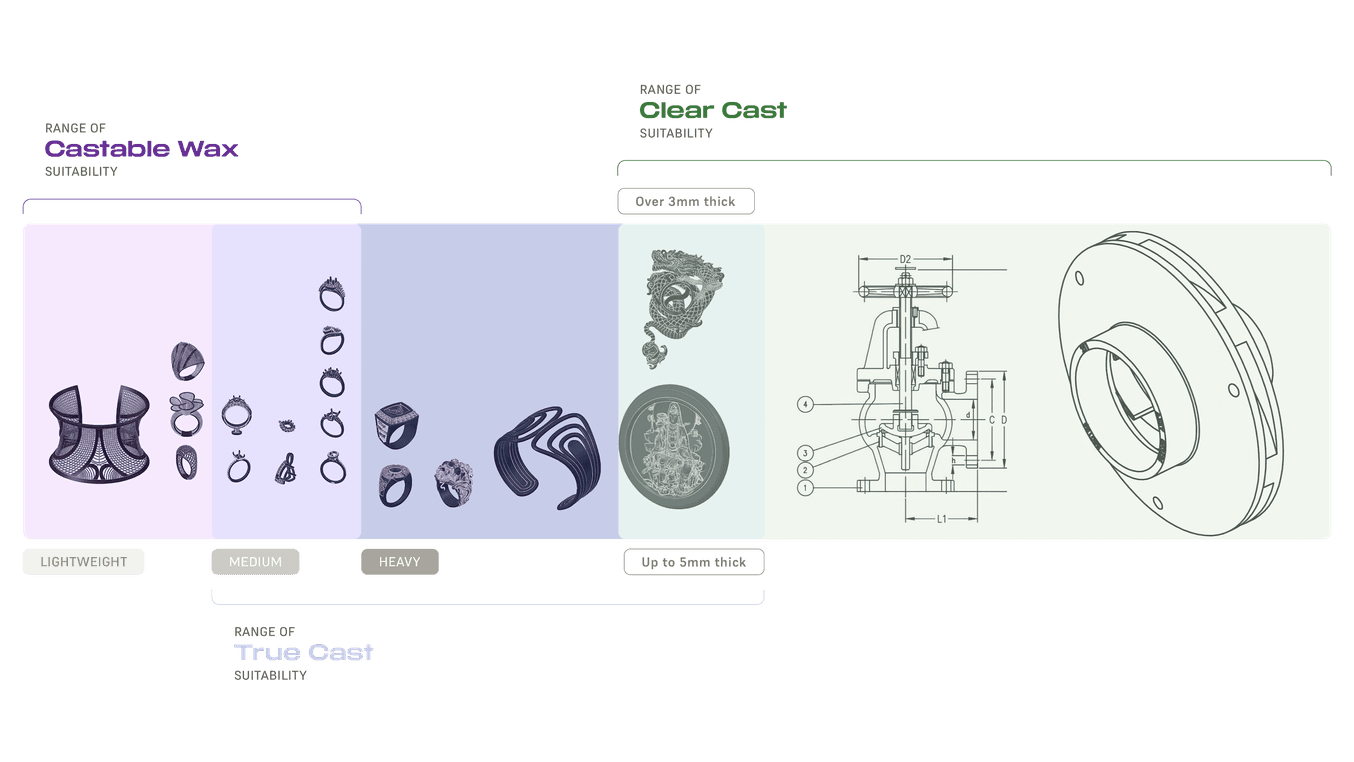

Clear Cast Resin、Castable Wax Resin、Castable Wax 40 Resin,以及 True Cast Resin 均可制造用于熔模铸造的 3D 打印部件。材料的选择取决于每个部件的特点。Castable Wax Resin 适用于轻便以及轻奢型珠宝;True Cast Resin 适用于厚度不超过 5mm 的中型珠宝和工程部件;Clear Cast Resin 适用于厚度超过 3mm 的部件。

熔模铸造的优势

熔模铸造是一种多功能工艺。凭借该工艺,制造商可使用几乎所有可用于铸造的金属生产出精确且可重复的部件,并获得其他铸造方法难以生产或无法生产的复杂形状。此外,铸件还具有出色的表面质量和较高的精度,且所需的表面精加工或机加工操作极少。

这些特点使熔模铸造成为了汽车、航空航天、工业应用、医疗器械、牙科种植体以及高级珠宝和艺术品应用中复杂部件制造的理想选择。

熔模铸造的不足

熔模铸造是一种复杂的劳动密集型工艺。它需要利用专用设备、昂贵的耐火材料和粘合剂,以及大量手工操作来制作模具。很难铸造需要型芯的部件,因此该工艺更适合制造小型部件。

砂型铸造

砂型铸造模具的一半。

砂型铸造是一种金属铸造方法,它最早出现在 3000 年前,且至今仍是应用最为广泛的铸造方法。这种工艺使得制造商无需依靠加工即可铸造金属。

在砂型铸造过程中,制造商首先要制作一个铸造模型或铸件复制品,而最常见的材料是木材或塑料。模型尺寸过大时,应考虑收缩。对于具有单侧特征的部件,只需使用单面模具。对于具有多个精细表面的部件,制造商会将铸造模型分成两个模具箱,以形成闭合型腔模具。上半部分称为上型,下半部分称为下型。

生产商制作出模型后,会将砂粒紧紧包裹在模型周围。然后,添加浇口和内浇口,以确保熔融金属顺利通过型腔。制造商取下模型,然后将砂模的两个部分夹在一起。待金属熔化成熔融状态后,将其倒入模具中并冷却。然后,利用振动或高压水将砂型移除。最后,制造商可通过去除浇口和内浇口来完善部件,并对铸造金属部件进行抛光。

砂型铸造的优势

砂型铸造是一种适应性很强的工艺,其功能不受机械限制。因此,它几乎可以制造出任何尺寸的复杂部件。砂的价格低廉且数量充足,可以有效降低设置成本,而且支持进行修改。这是生产超大型铸件唯一经济、实用的方法。此外,砂型铸造的周转时间也很短,因此适用于小批量生产。

砂型铸造的多功能性使其成为各行各业的制造选择。该工艺适用于生产医疗器械、汽车部件、电子设备、汽油箱和发动机缸体等。

砂型铸造的不足

砂型铸造会制造出多孔、质地粗糙的金属部件。收缩和粗糙的表面光洁度也会降低部件的尺寸精度。这导致成品强度低,且需要耗费大量时间进行后处理才能提高最终质量。

选择合适的金属铸造工艺

要选择合适的工业金属铸造工艺,必须考虑多个因素。我们制作了这份对比表格,以便帮助您在金属类型、产量、成本、生产时间、部件复杂性及其常见应用行业方面,对压铸、熔模铸造和砂型铸造进行比较。

| 压铸 | 熔模铸造 | 砂型铸造 | |

|---|---|---|---|

| 兼容金属 | 铝、铜、铅、镁、锌 | 大多数金属 | 大多数金属 |

| 产量 | 高产量 | 中低产量 | 一次性到中等产量 |

| 单件成本 | 低 | 中到高 | 中等 |

| 模具制作成本 | 高 | 中等 | 低 |

| 周期时间 | 快速 | 精细 | 中等 |

| 行业 | 汽车、航空航天、消费品、家具、电动工具 | 汽车、航空航天、珠宝、医药、牙科、艺术 | 汽车、航空航天、工业设备、电子、消费产品 |

金属铸造和 3D 打印结合使用

3D 打印珠宝模型和金属铸造戒指。

工程师、设计师、珠宝商和业余爱好者可将间接熔模铸造、直接熔模铸造、锡铸和砂型铸造等铸造工艺与 3D 打印模型相结合,或将金属铸造为 3D 打印模具,从而充分利用 3D 打印的速度和灵活性。使用 3D 打印快速模具铸造金属部件时,所需的生产时间远少于传统铸造,且成本要比金属 3D 打印低得多。

立体光固化 (SLA) 3D 打印机支持高精度打印和多种打印材料,非常适合铸造工艺流程和生产金属部件;且与传统方式相比,该技术的成本更低、设计自由度更大,且生产周期更短。

间接熔模铸造

使用 Clear Resin 注蜡的 3D 打印模具。

利用模具或工具制作模型的工艺称为间接熔模铸造,因为除最终的熔模模具外,还需要制造生产模型所需的模具。

制造蜡模所用的坚硬模具(通常被称为“模具”)一般通过加工铝或钢制成。加工金属模具成本高达数千美元,并且需要花费数周时间执行加工和抛光工作,然后才能在铸造过程中进行首批试模并评估模型部件。

凭借 3D 打印技术,制造商可以直接利用 High Temp Resin 或 Rigid 10K Resin 等耐高温树脂材料进行 3D 打印,以制作模型的模具。为获得具有最佳表面光洁度的模制部件,您可通过打磨或抛光为模具的内表面打造更平滑的外观。或者,如果需要部件整体具有哑光外观,则可以进行喷砂处理。为保证成品铸件尺寸精准,需按照比例调大打印模具,以弥补收缩。有关蜡模的精准收缩数据和铸造流程,可参考供应商规格。

由于制造商可以直接打印运行和评估部件所需的模具,用于金属铸造的 3D 打印模具可将提出概念与进行首次测试之间的时间缩短至数天。

尽管模制部件必须遵循成型性方面的设计标准(例如无凹槽、有利的拔模角等),但可以使用装配夹具将多个部件连接至单一结构,从而增加模型复杂度。

直接熔模铸造

直接熔模铸造是熔模铸造的一种类型,其工艺流程能够直接从创建模型过渡到使用熔模铸造材料包裹模型。该工艺非常适合生产因几何形状过于复杂而无法成型的部件,或具有大量凹槽和精细表面纹理细节的部件(即便可以进行模制,但却会带来高昂的模具成本)。

从传统角度而言,如果是制作一次性部件或只需要少数几个部件,则直接熔模铸造的模型将通过人工或机器进行刻制。然而,凭借 3D 打印技术,制造商可以直接 3D 打印模型,从而摆脱其他工艺中常见的设计和时间限制。

工程师、设计师和珠宝商可以使用 3D 打印机直接打印模型,以缩短生产周期并提高几何自由度,使其可超出受模制工艺制约的可制造性设计。Formlabs 开发了一系列适用于直接熔模铸造的可浇注 3D 打印材料,这些材料尤其适用于工业熔模铸造和珠宝铸造。

使用形朗 (Formlabs) Clear Cast Resin 3D 打印模型进行工业熔模铸造

本白皮书介绍了几家知名铸造厂使用由 Formlabs 的立体光固化 (SLA) 3D 打印机制作的 3D 打印模型铸造金属部件的方法。

3D 打印珠宝模型铸造流程介绍

珠宝商的工作方式正在发生变化,同时可浇注光敏树脂材料正在引领行业潮流。在本指南中,您将了解如何使用 Formlabs 打印机通过 3D 打印方式实现精美的珠宝饰品铸造。

砂型铸造

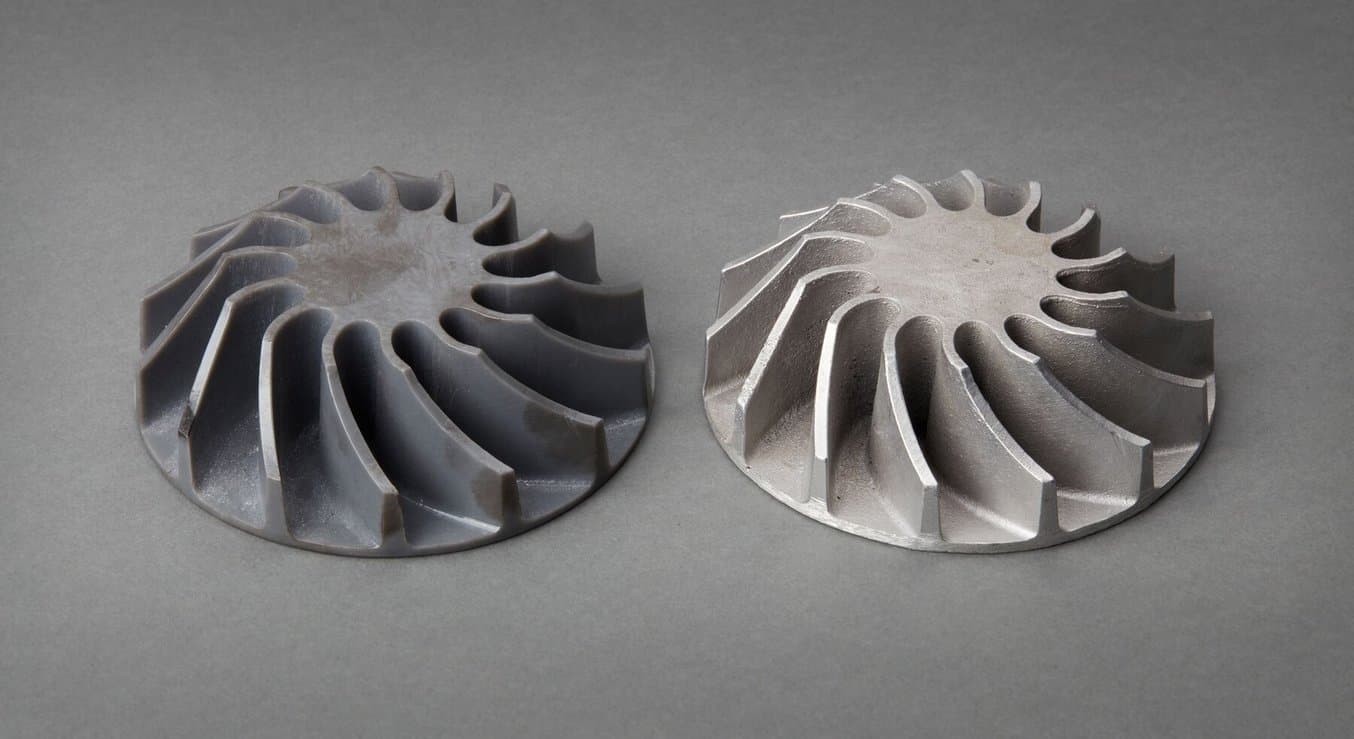

Grey Resin 的打印模型和使用单面砂型铸造的铝铸件成品。

与熔模铸造类似,3D 打印也可用于制作砂型铸造模型。

与木材等传统材料相比,制造商可以凭借 3D 打印技术创造更为复杂的形状,并直接从数字设计过渡到铸造环节。

锡铸

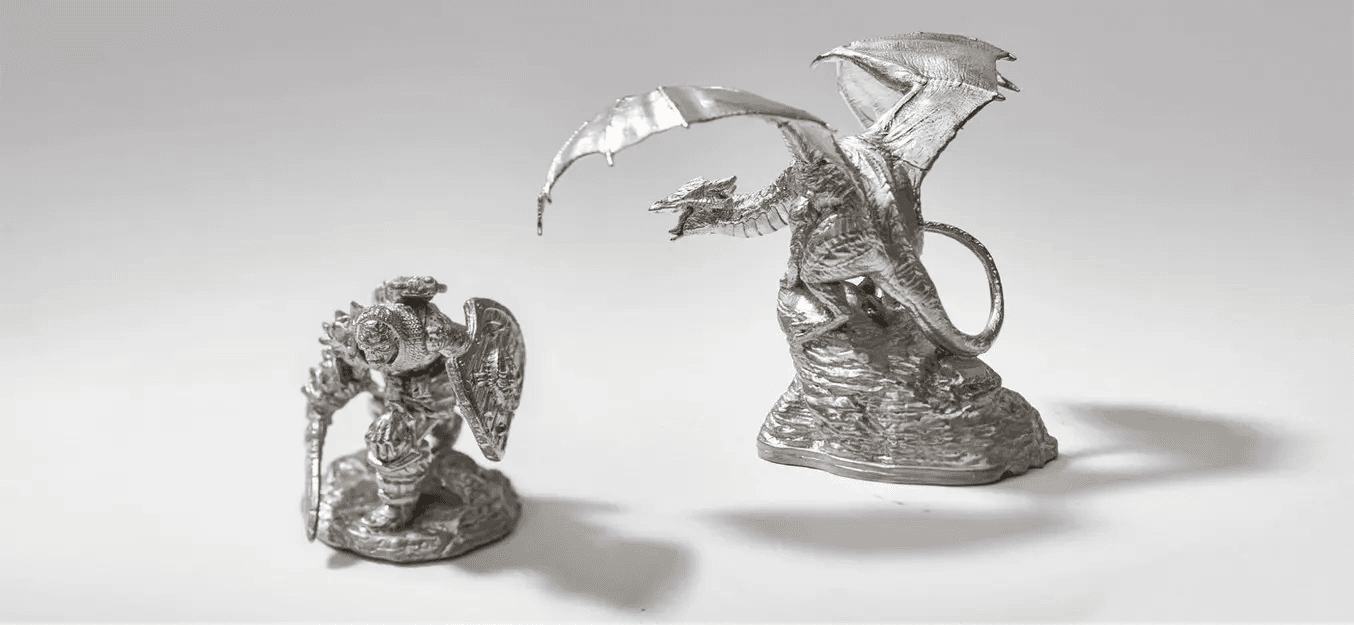

使用锡铸和 3D 打印制作的金属微缩模型。

锡合金是一种熔点低、可塑性强的金属合金,可用于制作全金属装饰品,如精细的金属微缩模型、珠宝、比例模型和古董复制品等。

随着耐高温 3D 打印材料(如用于 Formlabs SLA 3D 打印机的 High Temp Resin)的不断发展,现在我们已经可以利用 3D 打印直接制造用于锡铸的模具。

模具设计有两种选择:牺牲模具或分体式模具。牺牲模具的壳体会在铸造过程中分解。分体式模具可以分为两半,因此可以重复使用。

与直接打印金属相比,使用 3D 打印模具进行锡铸的细节和表面光洁度要好得多,且成本会大幅减少。与蜡铸相比,直接 3D 打印模具的步骤和所需的人工操作更少,同时还能保留尽可能多的细节。

金属、陶瓷和硅胶:将 3D 打印模具用于先进的混合制造工作流程

观看我们的网络研讨会,了解如何使用 3D 打印母模和可重复使用模具或牺牲模具制作模具,从而使用瓷、贵金属和非贵金属、硅胶和生物相容性柔性等材料制造部件。

将 3D 打印与金属铸造结合使用的时机

对于希望提高设计自由度或降低成本和缩短交货时间的企业来说,他们可以将 3D 打印技术与金属铸造结合使用,以获得强大的解决方案。

某些类型的复杂金属铸件(如具有横截面的大型形状和具有多个型芯的部件)难以通过传统的金属铸造方法制成。而 3D 打印则可以帮助制造商生产这些设计复杂的产品。例如,铸造厂或珠宝商可以使用 3D 打印模型来创建只能由 3D 打印来实现的复杂定制设计方案。

3D 打印能够有效减轻部件制造商对多台机器或服务供应商的依赖。相反,这些企业只需要一个数字文件、一台 3D 打印机和相应的打印材料即可完成制造。因为企业使用的所有材料都将用于生产最终产品,所以这样做可以有效降低成本并减少浪费。

最后,除了降低成本之外,将 3D 打印与金属铸造进行结合还有助于缩短周转时间。企业无需等待数周并支付高昂费用,即可获得用于铸造最终产品的模具-3D 打印机可在数小时内完成模型或模具的创建。

Diversified Metalsmiths 公司将现代技术融入其金属铸造工作流程,以降低成本、缩短交货时间并提高灵活性。借助 Form 系列立体光固化 (SLA) 3D 打印机和新型 Clear Cast Resin,Diversified 就能够在内部快速、经济地打印模型,而无需改变铸造工作流程或依赖外部供应商。

“我们购买 Form 3L 的主要原因是模型成本......即使摊销 Form 3L 和相关设备,我们目前的订单至少也能实现成本收支平衡,而在未来的订单中,每个部件可节省 200 多美元。在我们的工艺中,PMMA 和 Clear Cast Resin SLA 样品在铸造前后的差别很小。”

Diversified Metalsmiths 技术副总裁 John Farr

用于金属铸造的 3D 打印机

将金属铸造与 3D 打印相结合,可帮助企业快速高效地制造金属部件。凭借 Formlabs SLA 3D 打印机,您可以加快金属铸造过程并降低成本。

详细了解 Formlabs 树脂 3D 打印机,或如有任何问题,请联系我们的 3D 打印专家。

不确定哪种 3D 打印解决方案最适合您的业务需求?预约 1:1 咨询,我们可以帮您对比不同选项、评估投资回报率,还提供试打样品等更多服务。