自然灾害、军事入侵、沉船和坠机......这些事件的图像牵引着全世界的目光。而这些图像很可能是由一种相对较新的技术捕获:无人机或无人驾驶飞行器 (Unmanned Aerial Vehicles, UAV)。随着无人机技术的发展,制造商们也在不断突破这些机器的飞行距离、速度和重量极限。

位于南非的无人机制造商 Nextech 使用 Formlabs 选择性激光烧结 (Selective Laser Sintering, SLS) 3D 打印机为各行各业的客户制造高性能的定制无人机。SLS 部件坚固耐用,并具有成品品质,使 Nextech 能够通过简化的工作流程完成设计、原型制作和生产。

机械设计工程师 Liam Kroone 向我们介绍了混合工作流程的优势,以及内部 SLS 3D 打印如何帮助他们在竞争激烈的行业中占据一席之地。“凭借 3D 打印工作流程,我们能够以更快的速度解决独特的客户需求、开发新产品并改进设计,”Kroone 说道。

在本篇文章中,您将了解到 Nextech 如何利用 SLS 3D 打印技术实现以下目标:

-

使用一台 Fuse 1+ 30W 取代价值数百万美元的 CNC 加工。

-

使用 3D 打印模具制造碳纤维无人机翼尖。

-

将加工、碳纤维和 SLS 3D 打印技术相结合,实现最佳重量和强度。

无人机挑战

无人驾驶飞行器已经投入使用了数十年,主要用于军事组织的监视和战术任务。对于农业、野生动物管理或气候科学等行业而言,无人机的广泛使用一直受限于其高昂成本。每个客户都有特定的要求,其中可能包括预期的气温和天气条件、相机或其他有效载荷的类型,或燃料源与最终目标范围之间的距离。大多数无人机型号的部件均为批量生产,但细节变化不可避免地会导致存在一定程度的定制化。

无人机最重的部分往往是电池外壳,因此 Nextech 使用 3D 打印技术来优化其他部件的重量,使无人机在不牺牲强度或有效载荷的情况下飞得更远。

传统制造技术很难实现定制化,制作模具、机械加工、水射流和激光切割等方法成本高昂,尤其是在制作所需的复杂几何形状时。3D 打印技术则为无人机制造商提供了新机会,使他们能够以经济实惠的价格制造复杂的几何形状和定制产品,但寻找合适技术和材料的进展却限制了相应应用。Fuse 1+ 30W SLS 工作流程使 Nextech 能够快速制作原型,根据客户反馈提高迭代能力,并以经济实惠的价格批量生产定制组件。

将 SLS 技术引入内部生产

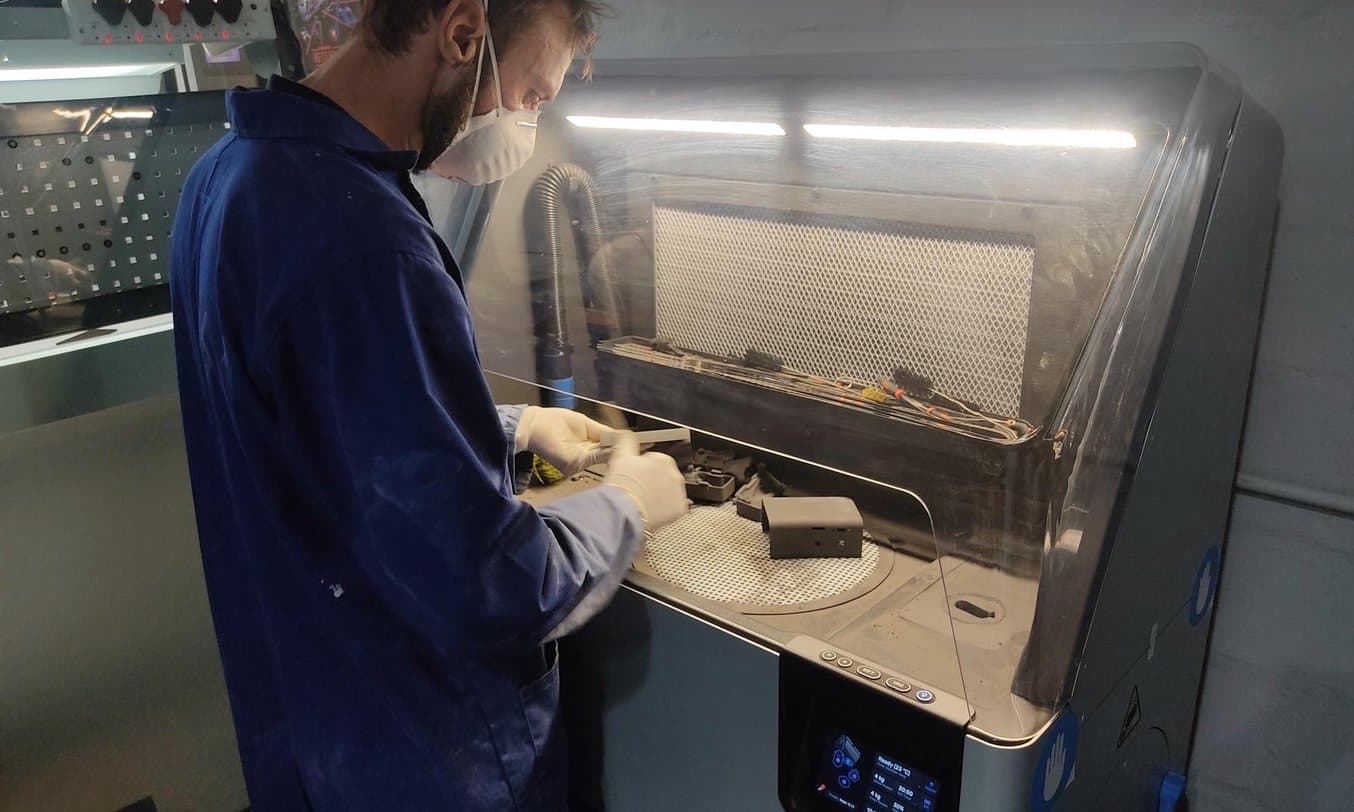

在为其制造能力添加 Fuse 1+ 30W SLS 打印机之前,Nextech 在原型制造阶段一直外包 3D 打印或加工部件。Kroone 说:“我们使用当地大学的大型工业 EOS 机器打印了数批小型 3D 打印组件,但要等待数周时间才能拿到部件。”

在公司内部使用打印机则加快了开发进度,使团队能够与客户更紧密地合作。Kroone 说道:“如果要为客户执行独特的项目,那就需要快速制作原型,这些部件不仅复杂、精巧,同时还要兼具高质量的表面处理效果,”他还补充说,“我们会添加支架,然后测试强度、触感和重量,或者添加垫圈以提高绝缘性,然后测试配合度和可用性,以确保我们将优质的最终解决方案发送给客户。”

外包部件不可能保持这种迭代节奏。迭代工作需要等待数天或数周,这使他们不得不面对最后期限的压力,同时也限制了可能进行的功能测试次数。“在拥有自己的内部打印机后,你就能真正提高产量并优化材料的使用。我们可以生产塑料部件,而不需要等待漫长时间来生产十分昂贵的注射模具,”Kroone 说。

在 Fuse 1+ 30W SLS 3D 打印机中使用 Nylon 12 Powder 打印的定制甲烷传感器。内部生产降低了设计和制造成本。

同样地,这款定制设计的电池充电器是在 Fuse 1+ 30W 上用 Nylon 12 Powder 打印而成。通过内部生产,Nextech 对客户的设计要求做出了更敏捷的响应。

使用互补技术制作复杂部件

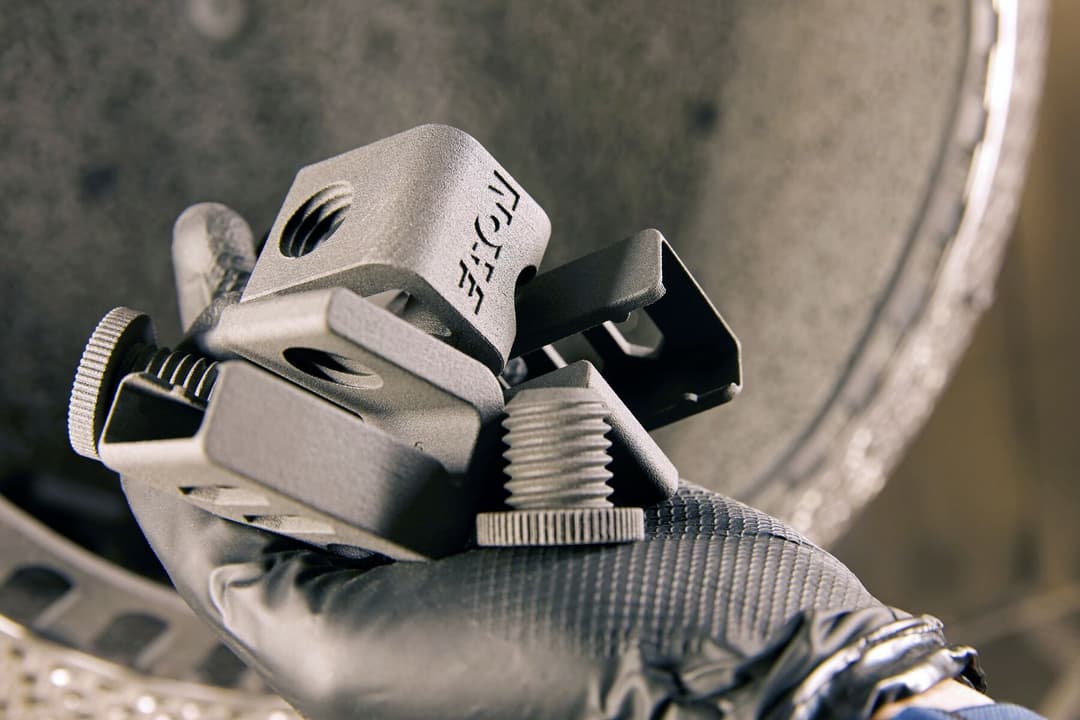

客户独特的有效载荷(如用于农业、环境或野生动物勘测的不同相机或传感器类型)需要使用定制支架才能固定在无人机机架上。这些支架因每个项目而异,有时会将有效载荷放置在离燃料源更远的地方,因为燃料源在长距离飞行时会发热;有时也会将有效载荷以不同的角度进行固定。为了设计和制造这些有坚固耐用需求的支架,Nextech 结合使用 SLS 3D 打印、复合材料和机械加工。这种做法的优势在于这些技术互为补充,而非替代关系。

“传统机械加工和 SLS 3D 打印技术的结合创造了新一代制造方式。”

Liam Kroone,Nextech 机械设计工程师

Atlas T 四旋翼直升机模型采用了 SLS 3D 打印部件(天线叶片、平衡环和甲烷传感器盖)、机加工金属部件和碳纤维部件的组合,以优化有效载荷并实现独特的几何形状,从而达到最佳性能。

测量融化程度

Nextech 的一个型号是固定翼无人机,其翼展 3.2 米,航程 100 公里。在与法国政府合作的一个项目中,无人机对北极日益恶化的冰冠进行了扫描和测量。无人机搭载了多光谱成像和定制热成像设备,用于测量海洋对冰冠融化速度的影响。Nextech 团队必须为无人机设计定制的支架和机身部件,以携带敏感的有效载荷,并设计能在极端条件下工作的翼尖。

“如果无人机的质量或环境发生变化,翼尖的轮廓也需要随之改变。因此,在制作原型时,这些变量都在不断变化,在我们明确工作原理后,加工成本就会变得非常高昂,”Kroone 说道。

最终的翼尖将由碳纤维复合材料制成,但为这些复合材料制作模具非常耗时,而且加工成本太高。在 Fuse 1+ 30W 上使用 Nylon 12 Powder 进行打印,使团队可以在部件重量与最终碳纤维部件相近的情况下尝试复杂的形状。

“如果尝试用铝或碳纤维制造,在项目早期阶段,模具的制作会相当复杂。因此,借助 Fuse 1+ 30W,我们能够制作这种复杂形状,从而尝试数个不同的版本,或者随着项目的变化,我们能不费吹灰之力打印出新设计,”Kroone 说道。

此 Nextech 固定翼无人机的效果图显示了设计的规模和复杂性。

Nextech 团队依靠使用 Fuse 1+ 30W 和 Nylon 12 Powder 的碳纤维模塑设计流程,为其固定翼无人机进行快速迭代并测试功能性翼尖。

一次成型 100 件:批量生产成品部件

对于 Atlas T(一种多旋翼无人机),团队已经设计了多种以特定角度和距离固定传输技术的方法。设备的固定方式会影响其性能,将 GPS 和天线固定在正确的位置意味着传输距离更远且传输质量更高。长距离天线跟踪技术不应被笨重的导电材料阻挡,因此要定制有效载荷固定装置和天线,就必须使用非导电材料进行复杂的几何设计和多次反复测试。

Kroone 使用 Fuse 1+ 30W 开发了具有卡入功能的智能电池定位器。该产品的外部和内部组件均采用 Nylon 12 Powder 打印,用于制作成品无人机。由于内部组件的尺寸和体积较大,难以在 CNC 机器上实现高效编程。Kroone 说道:“这些都是小型部件,但设置 CNC 机器却需要很多时间,但我们可以在 Fuse 1+ 30W 上一次打印 100 个部件。”

Atlas T 四旋翼直升机上的成品电池定位器使用 Nylon 12 Powder 在 Fuse 1+ 30W SLS 打印机中通过 3D 打印制成。

匹配百万美元级设备的产出

SLS 和 CNC 技术相结合使 Nextech 在设计和制造过程中更具灵活性。他们可以使用 Fuse 1+ 30W 进行批量生产和复杂几何形状的加工,同时为其他部件加工高强度铝部件。他们在评估 SLS 机器时,最重要的是找到一台能与 CNC 机器质量相媲美的设备。Fuse 1+ 30W 完美切合他们的需求。“这的确是一项了不起的技术。我们在 CNC 机器上花费了数百万美元,而 [Fuse 1+ 30W] 的输出能力与其相当,但它却只是一台价值 6 万美元的设备,”Kroone 说。

每成功部署一架 Nextech 无人机,曝光率就会增加,客户的需求也会增加。Nextech 需要依靠 Fuse 1+ 30W 持续平稳运行。“可重复性和可靠性对于确保我们在短时间内制造出高质量的无人机非常重要。众所周知,很多 SLS 打印机都会出现各种打印错误和打印失败情况,而 Fuse 1+ 30W 是一台高质量的机器,支持功能非常强大,”Kroone 表示。机器本身的可靠性,再加上 Formlabs 在全球范围内提供顶级支持的承诺,有助于保持正常生产运行。

无人机行业竞争异常激烈,各家公司都在争夺来自政府、研究和农业部门的大额合同。为了保持领先地位,无人机制造商必须不断更新技术,并为每个项目提供可定制的选项。3D 技术以及 SLS 和 CNC 加工的内部生产能力是 Nextech 脱颖而出的关键。

“我认为,任何一家公司如果没有这种批量生产能力,那么他们的前路将十分迷茫,在需要时没有内部生产工作流程,就会给自己制造障碍。”

Liam Kroone,Nextech 机械设计工程师

Fuse Sift 实现了安全、高效的部件脱粉和材料回收工作流程。

将传统制造技术与先进的内部增材制造工作流程相结合,使 Nextech 傲视无人机行业。Formlabs Fuse 系列 SLS 打印机的可靠性意味着他们可以保持灵活性、应对供应商的变化和客户需求,并不断改进产品。

特别感谢我们的南非经销商合作伙伴 BuildVolume 为 Nextech 提供 Formlabs 3D 打印解决方案的建议和支持。