3D打印又称“增材制造”,是第三次工业革命的重要标志之一。相较于传统制造业的“减材制造”,3D打印与原型制作仿佛是是天生一对,不仅可以在信息化处理下生成近乎无限的形状自由度,还可以生产出机械性能与传统制造方法加工各种材料紧密匹配的部件。Formlabs原型制作3D打印和用于原型设计的3D打印,在航空航天、汽车、医疗、消费品制造等不同领域,均出现一些规模化量产的3D打印产品。

3D 打印技术始于上世纪 80 年代,但因其高成本和复杂性,几乎仅限于大企业使用,较小的公司被迫将生产外包给专门的服务机构,每次后续迭代都需要等代数周。桌面和台式 3D 打印技术的出现改变了这一现状,并引发了一股势不可挡的热潮。通过内部 3D 打印,工程师和设计师可以在数字设计和实体原型之间快速迭代。如今,创建原型可在一天之内完成,并根据实际测试和分析的结果对设计、大小、形状或装配件进行多个迭代,帮助企业比其竞争对手更快的把更好的产品推向市场。

快速成型是一组技术,能够使用三维计算机辅助设计 (CAD) 数据快速制作物理部件或装配件的比例模型。这些部件或装配件通常使用增材制造技术构建,而不是传统的消减制造方法,因此, 这已成为增材制造和 3D 打印的代名词。Formlabs原型制作3D打印和用于原型设计的3D打印的优势 :

1、更快地实现和探索概念

快速成型使初始想法上升为低风险的概念探索,这些概念探索能立刻转变为逼真的产品。它能让设计师超越虚拟的可视化,更容易理解设计的外观和触感,并对概念进行逐一对比。

2、有效沟通想法

实体模型能让设计师与同事、客户和合作者分享概念和想法,这是无法仅通过屏幕上的可视化设计实现的。快速成型有助于获得清晰、可操作的用户反馈,对于创造者了解用户需求进而改进和完善设计至关重要。

3、反复设计并随时整合变更

设计始终是一个迭代过程,需要进行多轮测试、评估和改进才能形成产品。使用 3D 打印进行快速成型可以更快地创建更逼真的原型,并立即进行更改,从而完善这一至关重要的试错过程。

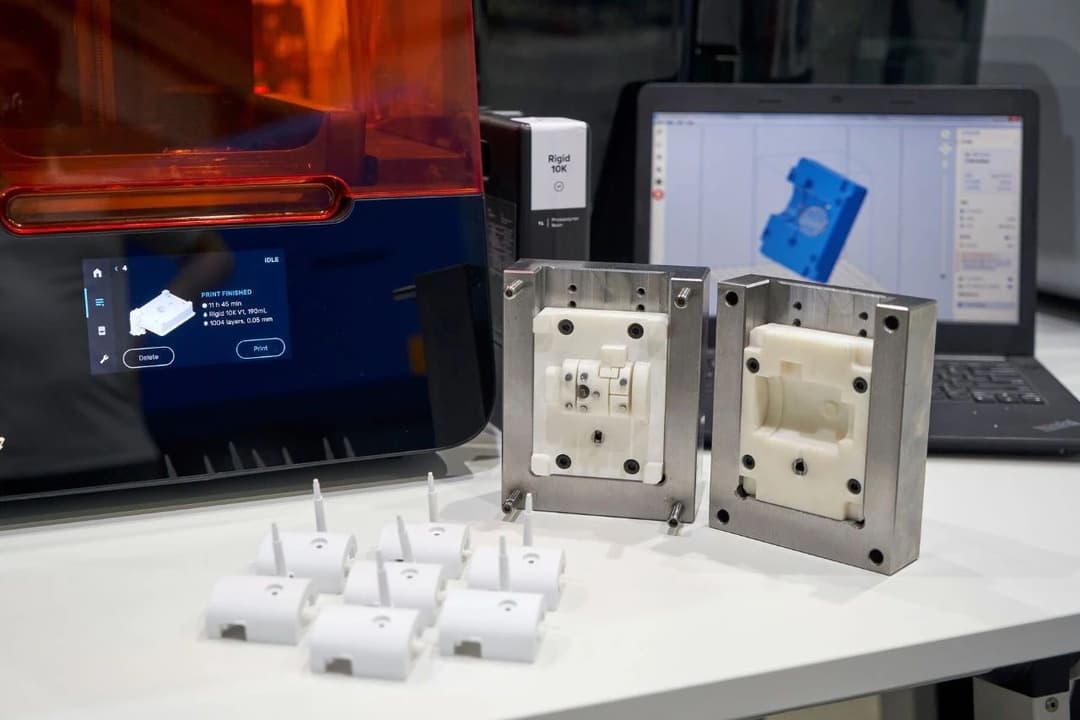

一个完好的模型需要全天候的设计周期:在工作时间进行设计,夜间进行 3D 打印原型部件, 第二天清洗和测试,调整设计,然后重复以上流程。 利用 Formlabs SLA 打印机制作原型的机器人夹具零件的多个连续迭代。

4、节省成本和时间

使用 3D 打印技术,无需昂贵的工具和配置; 相同的设备可用于生产不同的几何形状。内部快速成型消除了外包所需的高成本和周转时间。

5、充分测试,尽量减少设计缺陷

在产品设计和制造中,尽早发现和修复设计缺陷可以帮助公司避免昂贵的设计修改和工具变更过程。

快速成型使工程师能够对外观和性能类似产品的原型进行充分的测试,从而在投入生产前降低可用性和可制造性方面的风险。

目前在各个行业当中,无论是《财富》世界 500 强公司还是小型企业都在使用快速成型技术来加快开发速度、降低成本、改善沟通,并打造出更好的产品。 尽管 3D 打印技术曾一度具有复杂和成本高昂的缺点,但桌面级和台式 3D 打印机的问世使得这项技术对任何企业而言都变得触手可及。进一步了解 3D 打印机的相关信息以及领先制造商如何利用3D打印节省资金并缩短从设计到生产的交付周期,可以提高企业的竞争优势