大多数传统制造工艺(如注射成型、热压成型或铸造)都需要通过定制模具来制造成品部件。然而,制作模具会带来高昂的前期成本,且服务提供商的交货时间长达数周或数月,因而会降低产品开发速度和延长产品上市时间。

将 3D 打印模具、模型和模粒等内部快速模具制作整合到产品开发流程中,能够使企业在批量生产之前验证设计和材料选择,并以一种经济实惠的方式来生产定制或小批量成品部件。

本综合性指南将介绍以下内容:

-

快速模具制作与传统模具制作的区别

-

快速模具制作的各种应用

-

快速模具制作的现实案例研究

-

受益于快速模具制作的制造工艺

-

如何开始在内部进行快速模具制作

快速模具制作指南

你想保存本指南、打印或与同事分享吗?点击下方以PDF格式下载。

软模制作与硬模制作的比较

快速模具制作指的是一系列能够以较低成本快速、高效地制造模具的技术;该技术能够与传统制造工艺相结合,从而在很短的时间内制造部件或小批量制造部件。

通常情况下,传统模具是由耐用型金属通过机加工和金属铸造等技术制造而成的。但这些工艺成本高昂,且更适合大规模生产周期。若将其用于模具迭代或生产仅用于制造小批量部件的模具,则会增加成本并大幅延长生产时间。

将快速模具制作整合到产品开发流程当中,制造商能够在批量生产之前验证设计和材料选择,从而提升产品的开发和迭代速度,并提高上市产品的质量。凭借快速模具制作,工程师能够使用真正的生产级材料来评估部件在实际应用中的性能,并生产出用于测试和验证测试的小批量产品。快速模具制作还有助于在投资购入昂贵的生产模具之前,对制造过程进行故障排查。

此外,如果在传统制造工艺中使用传统模具则会产生过高的成本,而快速模具制作提供了一种使用传统制造工艺生产定制或小批量成品部件的替代方法。这使得制造商能够测试新产品的市场、提供种类更丰富的产品或根据客户需求定制部件。

| 快速模具制作 | 传统模具制作 | |||

|---|---|---|---|---|

| 速度 | 24 小时 使用增材制造技术在内部进行生产 | 4-8 周 外包生产 | ||

| 模具制作成本 | 与快速原型制造类似,成本和管理成本较低 | 极为高昂的管理成本。 | ||

| 理想产量 | 1-10000 个部件,具体取决于工艺和模具材料 | 约为 5000 多个部件,因生产工艺而异 | ||

| 应用 | 原型制造 产品验证测试 过渡模具制作 短期、按需或定制生产 | 批量生产 |

快速模具制作 VS 快速原型制造

即使您熟悉快速原型制造,但仍可能会发现自己并不清楚快速原型制造和快速模具制作之间的区别。

快速原型制造是一系列能够使用三维计算机辅助设计 (CAD) 数据快速制作物理部件或装配件比例模型的技术。这些部件或装配件通常使用增材制造技术而非传统的减材制造方法进行构建,因此快速原型制造已成为了增材制造和 3D 打印的代名词。

快速模具制作所使用的是增材制造或机加工工艺,并非是直接制造部件,而是制作模具、模粒或模型等工具,然后在传统制造工艺中使用这些工具来生产最终部件,从而加快(快速)原型制造到生产之间的进程,实现制造成品部件的目的。

软模制作 vs. 硬模制作

在快速模具制作领域,软模制作和硬模制作是两个常用术语。

软模制作一般使用的是硅胶模具和聚氨酯铸造工艺。与快速模具制作类似,软模制作主要用于原型制造、过渡模具制作和小批量生产。用于聚氨酯铸造的模型也经常使用 3D 打印技术进行制作。

硬模制作是金属模具制作的同义词,最常用于注射成型领域。可以将铝作为主要材料,用快速模具制作的方法来生产硬模。硬模经久耐用且可用于大批量生产,但其成本远高于软模制作或大多数快速模具制作方法,因此更适合批量生产。

快速模具制作的应用

快速模具制作可用于为各种传统制造工艺提供支持,以生产塑料、硅胶或橡胶部件、复合材料,甚至是金属部件。

制造塑料部件:

-

注射成型

-

热压成型

-

铸造

-

二次成型和嵌件成型

-

压缩成型

制造硅胶或橡胶部件:

-

注射成型

-

铸造

-

压缩成型

-

二次成型和嵌件成型

制造复合材料部件:

-

热压成型

-

压缩成型

-

成型加工

制造金属部件:

-

铸造

-

钣金成型

我们可将不同的快速模具制作方法分为以下两大类:直接模具制作和间接模具制作。间接模具制作是指使用母模来生产模具或工具,然后将其用于生产最终部件。通过直接快速模具制作,机器或 3D 打印机可以制造出用于生产最终部件的实际模具、模粒或工具。

注射成型

注射成型是制造热塑性塑料、硅胶或橡胶部件最为热门的工艺之一。由于传统金属模具制作的成本过高,注射成型也成为了从快速模具制作中受益最大的工艺。

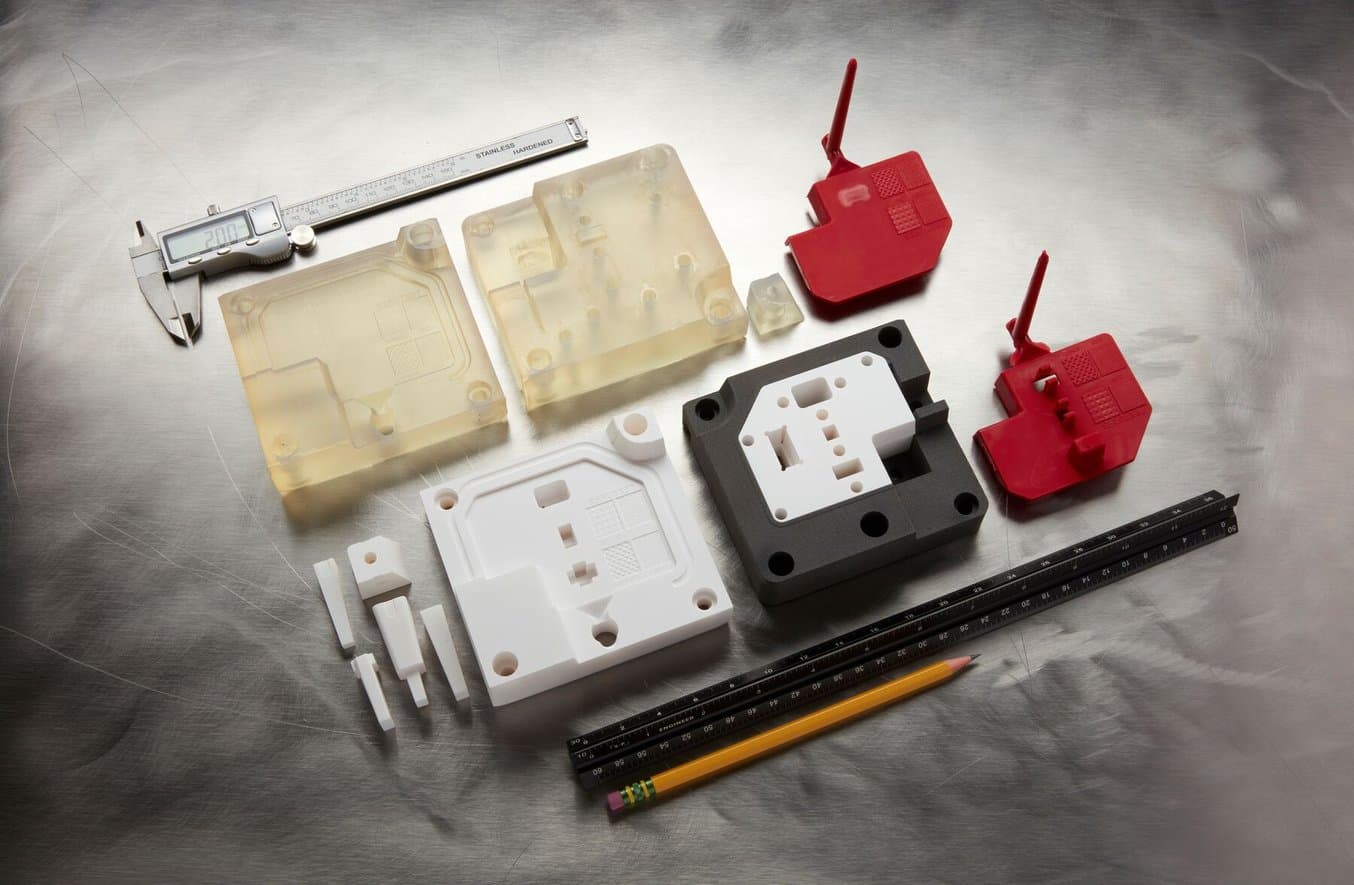

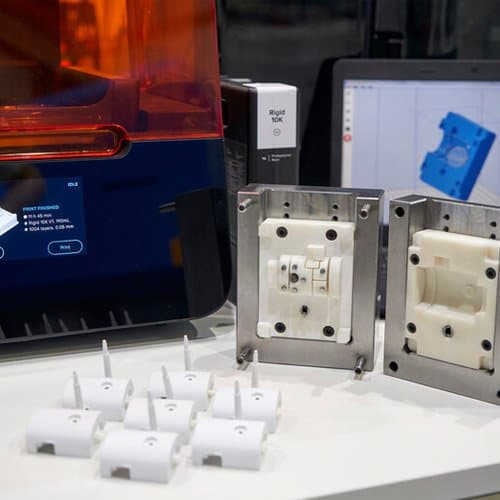

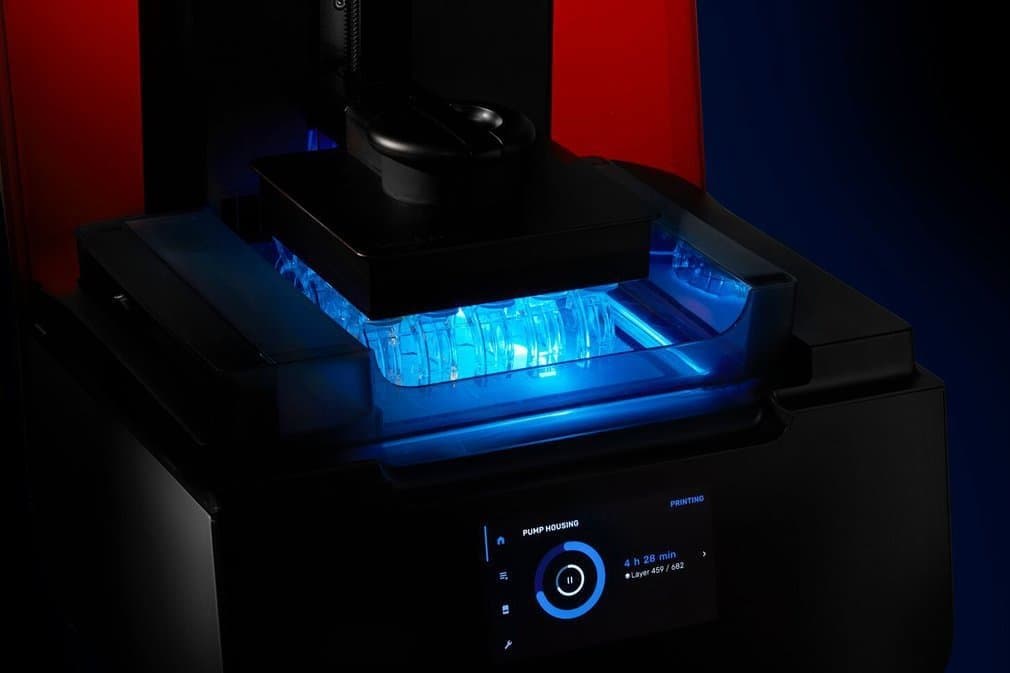

通过经济实惠的桌面级 3D 打印机和耐高温的 3D 打印材料,广大企业能够在内部制作 3D 打印注射模具,以便制造功能性原型并以生产塑料为材料制造小型功能性部件。

对于小批量生产(约 10-1000 个部件),相对于昂贵的金属模具,3D 打印注射模具既省时又省钱。注射模具还可以实现更为灵活的制造和产品开发方法,让工程师和设计师能够通过创建功能性原型或小批量成品部件来验证材料选择,并能够在投资硬模制作之前,以较短的交货时间和较低的成本继续迭代设计。

立体光固化 (SLA) 3D 打印为铝制或钢制模具生产提供了一种颇具成本效益的替代方案。SLA 3D 打印部件为全固态且具各向同性,在 0.45MPa 的条件下,其材料的热变形温度高达 238°C,可以承受注射成型过程中的高温与压力。

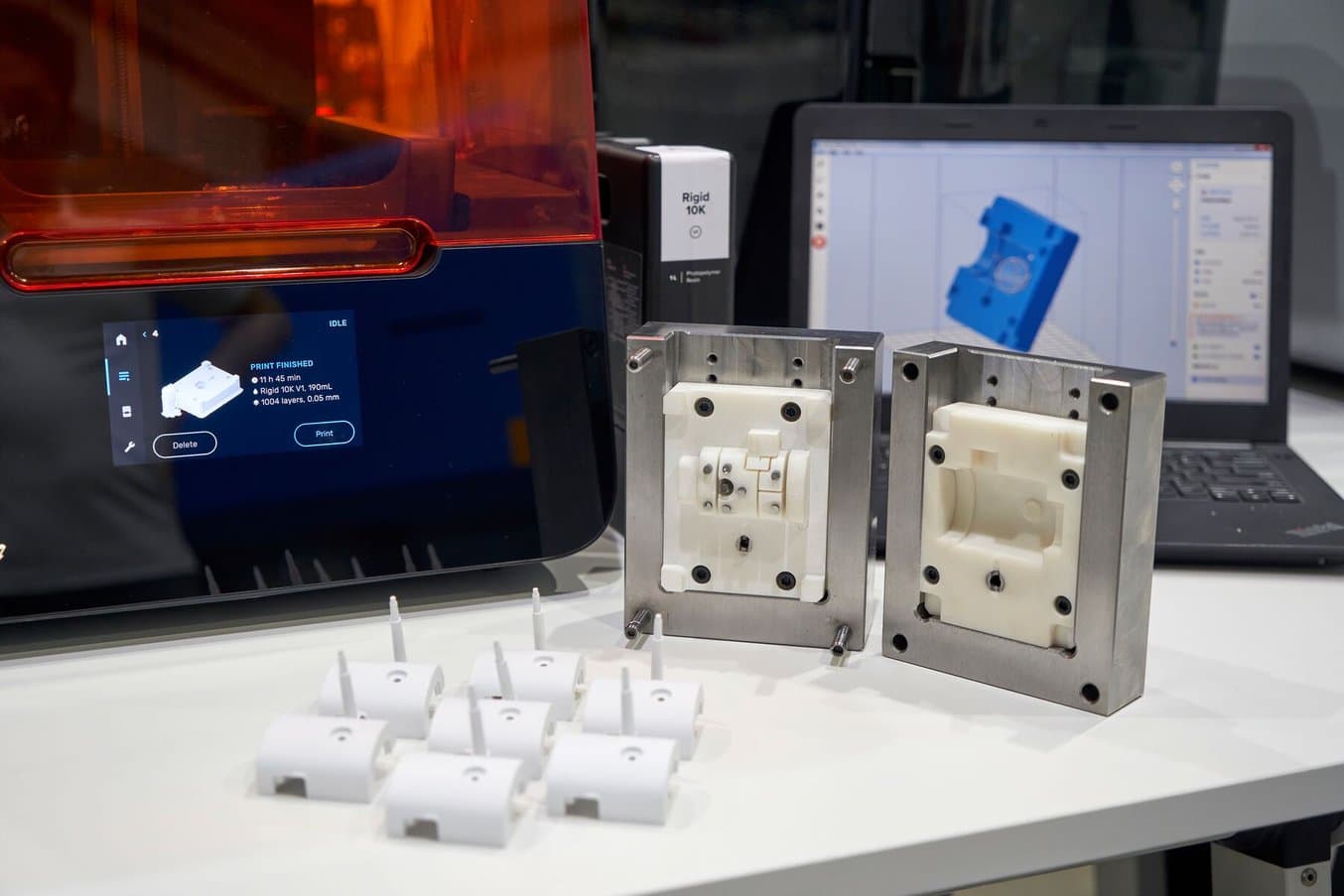

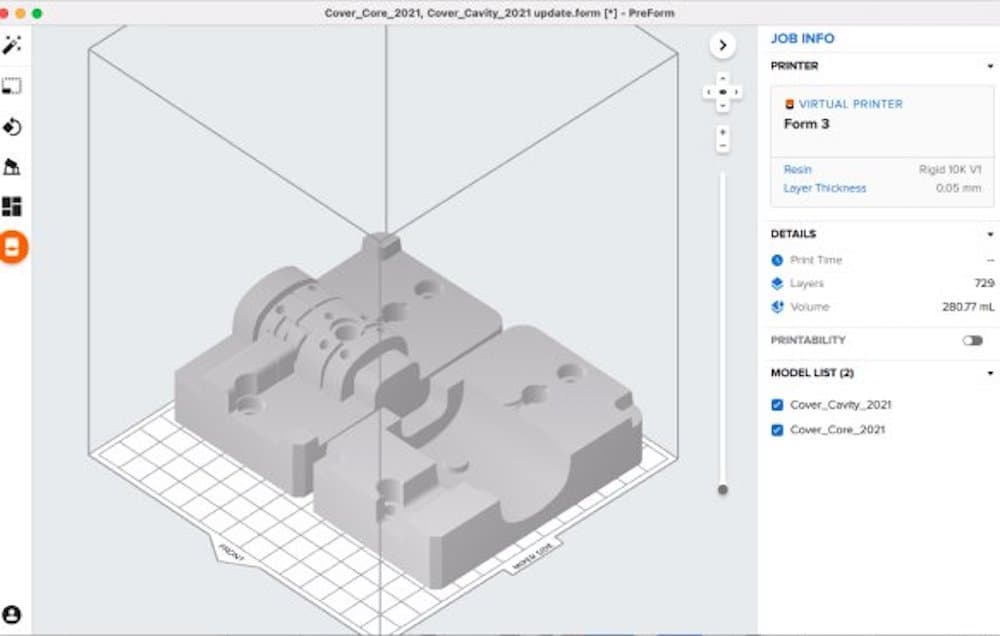

位于深圳的合同制造商 Multiplus 借助 Form 3 SLA 3D 打印机,以高度玻璃填充且耐高温的 Rigid 10K Resin 作为打印材料打印出了注射模具,从而将小批量(约 100 个)注射部件的交付周期由四周缩短为仅三天。

使用 3D 打印模具通过注射成型制得的 ABS 控制箱外壳。

使用 3D 打印模具完成小批量快速注射成型

有关在注射成型工艺中使用 3D 打印模具以减少成本和周转时间的指南,以及 Braskem、Holimake 和 Novusr Application 的真实案例研究,请下载我们的白皮书。

作为中等批量(约 500 到 10000 个部件)生产的替代方案,以铝为材料进行模具加工还可以降低与制造模具相关的固定成本。铝的加工速度要比钢快五到十倍,且不易造成工具磨损,这意味着产品的周转时间更短且成本更低。此外,铝的导热速度也快于钢,因而降低了对冷却通道的需求,并使得制造商能够在简化模具设计的同时,保持较短的循环时间。

热压成型

热压成型是一种全方位的制造工艺,其中涵盖了所有可供制造商选择的加热塑料片材成型方式,例如真空成型和模压成型。凭借热压成型工艺,制造商能够使用各种热塑性材料和复合材料制造部件。

很多企业纷纷采用 3D 打印技术制作热压成型模具,因为这种技术周转时间短且成本低,对于小批量生产、定制部件生产以及原型设计尤为实用。此外,在制造复杂、精细的模具时,3D 打印技术同样能提供无与伦比的设计自由度。可使用 Form 3+ 桌面级 SLA 打印机生产较小的模具,并使用 Form 3L 大幅面 SLA 打印机生产最大尺寸为 33.5 × 20 × 30 cm 的模具。

产品开发公司 Glassboard 利用 Draft Resin 打印速度快的优势,快速生产模具和热压成型的聚碳酸酯原型,例如头盔外壳或包装。热压成型模具可以形成传统方法难以制造的复杂模具形状(包括微小特征和孔洞),以便在整个表面上实现更好的真空分布。

产品开发公司 Glassboard 使用 3D 打印模具来生产热压成型的聚碳酸酯原型,例如头盔外壳或包装。

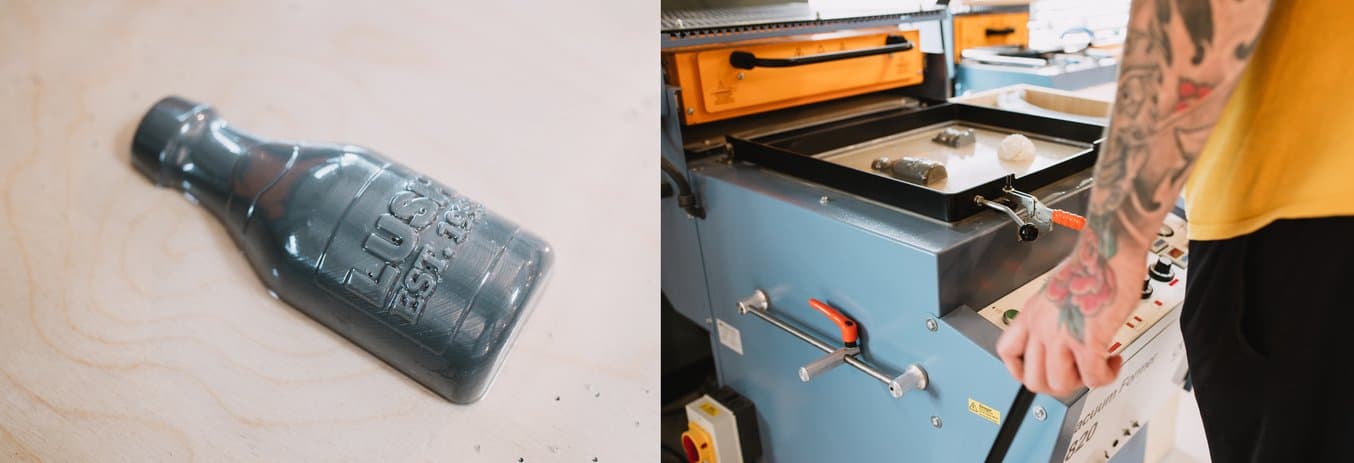

化妆品制造商 Lush 过去常常手工制作热门产品的母模。但最近,他们开始采用 3D 打印技术来打造具有精细和纹理设计的真空成型模具;这些模具能够帮助他们在 24 小时之内将创意由概念变为现实,并且每年能够对一千多个设计创意进行测试。

Lush Cosmetics 团队可在内部 3D 打印用于真空成型的母模。

此外,3D 打印快速模具制作还为制造定制成品部件提供了一种经济高效的方式。例如,利用 3D 打印模型进行真空成型是生产正畸透明矫正器的首选方法。

利用 3D 打印模型进行真空成型和模压成型是生产正畸透明矫正器的首选方法。

碳纤维等高性能复合材料也可以在 3D 打印模具中进行手工层合。SLA 3D 打印机可提供光滑的表面光洁度,这对叠层模具而言至关重要。

柏林工业大学的方程式赛车学生团队使用 3D 打印的赛车模具来制造手工层合碳纤维部件。采用 Tough 1500 Resin 打印的模具不仅在叠层过程中具有良好的刚性和支撑性,而且在固化后具有足够的柔韧性,能够轻松实现部件与模具的分离,从而解锁出全新的设计可能性。

用于方向盘前壳的 3D 打印模具和已脱模的碳纤维部件。

二次成型和嵌件成型

使用 3D 打印模具进行快速模具制作的方法同样适用于塑料、硅胶或橡胶部件成型以及嵌件或内部硬件的二次成型。

Google ATAP 团队在工厂进行初始工具调整的过程中,使用了 3D 打印替代品或替代部件,以代替通过二次成型来制造电子子组件

通过结合 3D 打印和嵌件成型,Google Advanced Technology and Projects (ATAP) 实验室的设计师们将成本削减了超过 10 万美元,并将测试周期从三周缩短为三天。Google ATAP 的团队发现,通过 3D 打印测试部件,他们无需继续使用由供应商寄来的昂贵电子部件,从而可以有效节省时间和成本。

Dame Products 是一家总部位于布鲁克林的初创公司,专门为健康和保健行业设计产品。他们使用硅胶嵌件成型来封装客户测试原型的内部硬件。Dame Products 产品系列采用复杂的人体工程学几何结构,并完全封装在一层色彩鲜明且对皮肤无害的硅胶中。

Dame Products 使用硅胶嵌件成型来封装客户测试原型的内部硬件。

工程师可以通过旋转三或四个 SLA 3D 打印模具,在一天内制造出数十个嵌件和二次成型设备的原型。在一个原型的硅橡胶正在固化时,下一个原型即可脱模并准备进行下一次填充;脱模后原型的后处理和清洁将并行进行。原型硬件返回公司后,需要对测试设备进行漂白并去除薄硅胶层,而内部硬件则可以在新的测试原型中重新使用。

用于产品设计的硅胶成型

下载本篇报告,了解 OXO、 Tinta Crayons 以及 Dame Products 的案例研究,其中说明了用于产品设计的硅胶成型有三种不同的方法,包括二次成型和压缩成型。

压缩成型

面向压缩成型的 3D 打印快速模具制作可用于生产热塑性塑料、硅胶、橡胶和复合材料部件。对中小型部件的原型制造而言,3D 打印可能是成本最低、速度最快的模具制造方法。可以使用 CAD 软件快速进行多次迭代,重新打印,然后进行测试。在制作非加热型应用所使用的压缩成型模具时,3D 打印是最为常用的方法。

厨房电器制造商 OXO 的产品开发人员利用 3D 打印技术,通过 3D 打印模具压缩成型的两片式硅胶来制作橡胶组件(如垫圈)的原型。

可以利用 3D 打印快速经济地制作用于压缩成型的模具。

铸造

工程师、设计师、珠宝商和业余爱好者可将间接熔模铸造、直接熔模铸造、锡锑铜合金铸造和砂型铸造等金属铸造工艺与 3D 打印模型相结合,或将金属铸造为 3D 打印模具,从而充分利用 3D 打印的速度和灵活性。使用 3D 打印快速模具制作铸造金属部件时,所需的生产时间远少于传统铸造,且成本要比金属 3D 打印低得多。

立体光固化 3D 打印机支持高精度打印和多种打印材料,非常适合铸造工艺流程和生产金属部件;且与传统方式相比,该技术的成本更低、设计自由度更大,且生产周期更短。

从传统角度而言,如果是制作一次性部件或只需要少数几个部件,则直接熔模铸造的模型将通过人工或机器进行刻制。然而,凭借 3D 打印技术,珠宝商可以直接对模型进行 3D 打印,从而摆脱其他工艺中常见的设计和时间限制。

使用贵金属铸造的 3D 打印珠宝模型和戒指。

与熔模铸造类似,3D 打印也可用于制作砂型铸造模型。与木材等传统材料相比,制造商可以凭借 3D 打印技术创建更为复杂的形状,并直接从数字设计过渡到铸造环节。

凭借 3D 打印技术,制造商还可直接利用 High Temp Resin 或 Rigid 10K Resin 等耐高温树脂材料对模具进行 3D 打印,以制作其模型。同样的方法也适合制作直接用于锡锑铜合金铸造的模具。

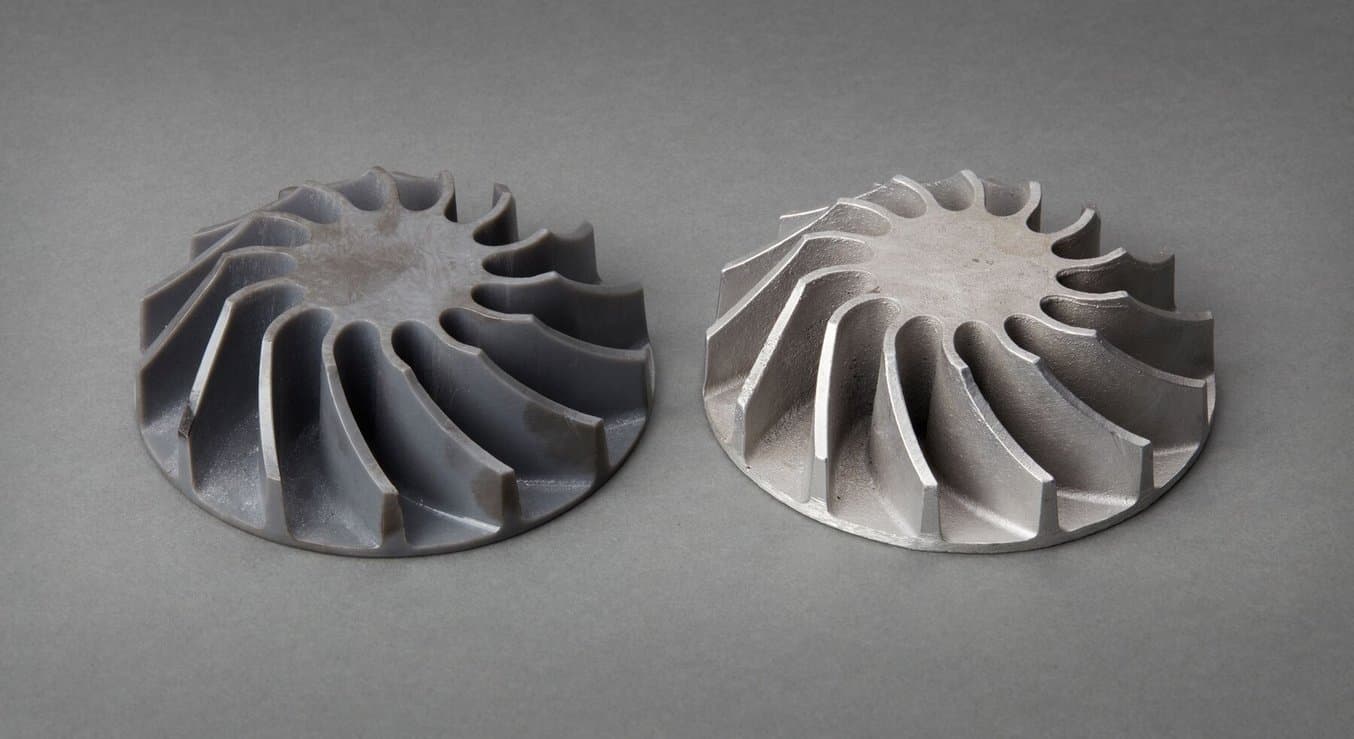

Grey Resin 的打印模型和使用敞口砂型铸造的铝铸件成品。

3D 打印珠宝模型铸造流程介绍

珠宝商的工作方式正在发生变化,同时可铸造的光敏树脂材料正在引领行业潮流。在本指南中,您将了解如何使用 Formlabs 打印机通过 3D 打印方式实现精美的珠宝饰品铸造。

除了金属之外,对于面向医疗器械、听力学和食品安全等应用的硅胶和塑料部件而言,铸造也是一种热门的制造方法。

医疗器械公司 Cosm 可针对患有盆腔疾病的特定患者生产子宫托。他们使用 SLA 3D 打印机打印出模具,然后将具有生物相容性的医用级硅胶注入其中以制造部件。凭借采用 3D 打印技术的快速模具制作,他们能够以远低于传统模具制作的成本来制作定制部件。

由硅胶铸造的特定患者子宫托。

此外,用 3D 打印技术制造定制耳模的做法也彻底颠覆了听力学领域,并已广泛用于助听器、防噪耳塞和定制耳机等应用。与传统模具生产相比,数字制造可以实现更好的控制和精度,从而大幅减少错误和返工。

使用硅胶耳模制作定制耳部设备的分步过程。

钣金成型

使用 3D 打印进行快速模具制作也为钣金成型带来了一些独特的属性。SLA 3D 打印机的打印件表面光滑且精度高,可用于制造具有出色定位功能的工具,从而实现更好的可重复性。我们拥有种类繁多的材料库并可提供各种机械性能,因此您可通过选择为特定用例量身打造的树脂来优化成型结果。与其他 3D 打印材料相比,SLA 树脂具有各向同性,而且在承受载荷时相当稳定。此外,塑料模具制作还可省去抛光步骤,因为塑料模粒不会像金属一样在板材上留下痕迹。

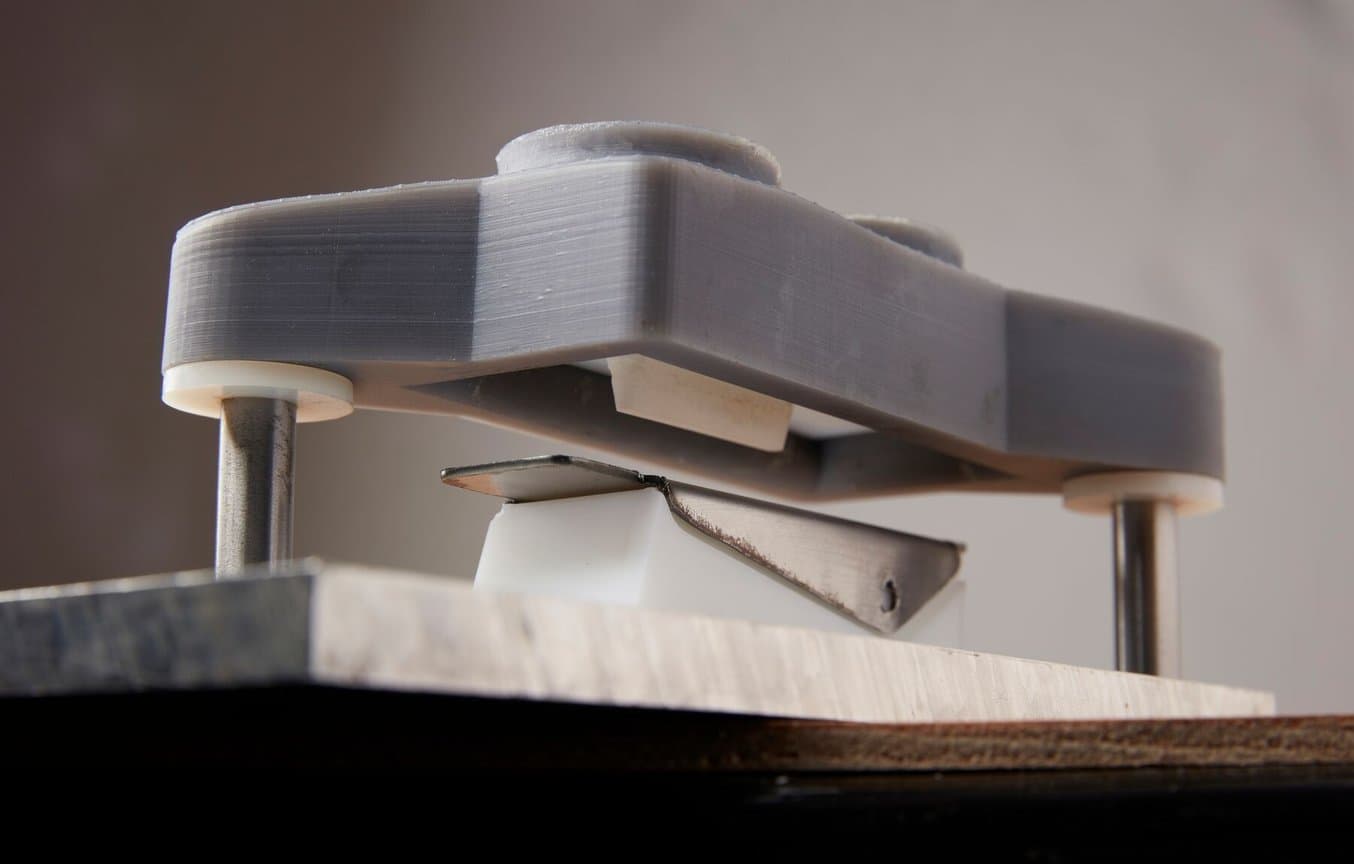

上模和下模的不同迭代,使用 3D 打印制造而成,用于替代刀片防护罩的成型加工。

该机制类似于一般的钣金成型工作流程。由上模和下模组成的两件式模具的设计和打印过程略有不同。将坯料放置在两个塑料模粒之间,然后用液压机或其他成型设备进行压制。

快速模具制作的方式

实施快速模具制作最为常用的方法就是 3D 打印和机加工。下面我们将从应用、制造工艺、产量等方面对这两种工艺进行比较,以确定正确的解决方案。

3D 打印

3D 打印是针对各种应用实施快速模具制作的最快、最经济的方式。正如我们在上述示例中所了解的那样,直接和间接快速模具制作将以不同的方式利用 3D 打印技术来开发功能性模具,例如用于各种传统制造工艺的模具、模型和模粒。

在不同的 3D 打印工艺中,SLA 3D 打印机都能为模具制作提供最为全能的解决方案。SLA 3D 打印部件不仅精确、防水,还具有光滑的表面光洁度,非常适合制作模具,并且可以复制出复杂模具和模型的微小细节。

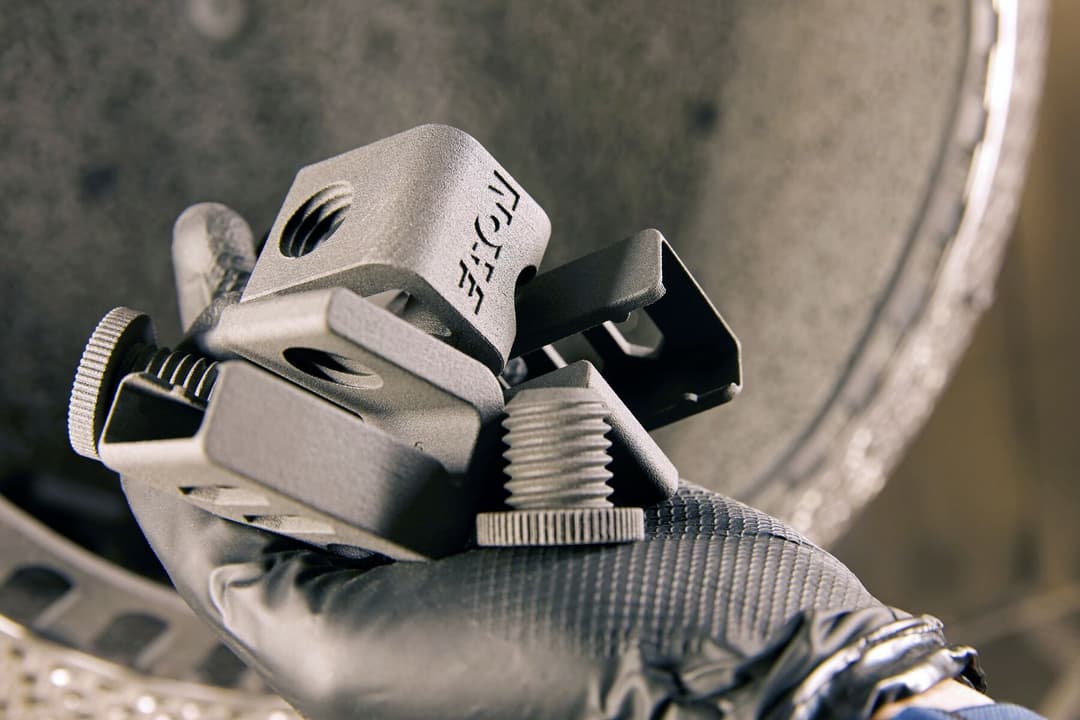

3D 打印快速模具制作是小批量注射成型的理想选择。

此外,高性能 SLA 材料还可轻松集成到工业生产流程当中,可助力用户制作出坚固、光滑、高度精细的模具和模型,进而生产出成百上千个部件。

SLA 3D 打印机可轻松实现内部操作,从而使快速模具制作变得更快、更容易。

SLA 3D 打印使内部快速模具制作比以往任何时候都更容易。客户能够以合理的预算建立起 3D 打印工作站并轻松实现内部操作,从而使公司能够在 24 小时内进行快速模具制作,并以高于其他工艺的速度进行设计迭代。

机加工

机加工是传统模具制作和硬质模具制作最为常用的方法之一,且该方法也适用于快速模具制作。快速模具制作通常涉及对工具板材、木材、塑料或铝进行加工,而不会使用钢或镍合金等耐用金属。

与 3D 打印模具相比,采用软质材料的机加工模具在制作大尺寸和简单形状的模具时更为高效;但随着设计复杂性的提升,该方法所涉及的劳动强度和成本也会逐步攀升。铝制模具较为耐用,通常用于中小批量生产(尤其是注射成型)。

与 3D 打印机相比,机加工模具更为昂贵,需要由训练有素的操作员进行操作,并且内部生产的工作流程复杂,特别是对于快速模具制作的连续原型迭代等一次性部件而言尤其如此。因此,许多公司会将机加工外包给服务提供商,但这通常需要长达数周的周转时间,且快速模具制作的速度优势也会因此大幅削弱。

比较快速模具制作的制造工艺

| 3D Printed Rapid Tooling | 机加工快速模具制作 | |

|---|---|---|

| 方法 | 内部模具制作和部件生产 | 外包模具制作且部件生产也通常外包 |

| 所需设备 | 3D 打印机、制造工具(桌面式注射成型机器、热压成型机器等) | - |

| 材料 | 3D 打印聚合物 | 机加工板材、木材、塑料或铝材 |

| 模具制作成本 | $ | $$-$$$ |

| 生产最终部件所需的周转时间 | 一到三天 | 一到四周 |

| 理想产量 | < 500 个部件 | 50-10000 个部件 |

| 应用 | 原型制造 产品验证测试 定制生产 短期或按需生产 | 产品验证测试 短期或按需生产 过渡生产 |

如何使用 3D 打印进行快速模具制作

快速模具制作可无缝集成到一系列传统制造流程中。工作流程因具体制造工艺而异,但一般包括以下步骤:

1. 设计

在 CAD 软件中设计模具、模型、模粒或母模。

2. 3D 打印

针对应用挑选适用的材料。Formlabs 提供了种类丰富的材料库,可用于在 Formlabs SLA 3D 打印机中进行 3D 打印,从而实现各种快速模具制作。

3. 制造

凭借直接的快速模具制作方法,您可以在机器中使用 3D 打印而成的快速模具并执行生产流程。凭借间接的快速模具制作,您可以根据母模创建模具或工具,并在您的工作流程中使用这些最终工具。

4. 后处理

执行一切必要的后处理步骤,以达到成品部件的质量。