在过去的十年中,技术进步使树脂 3D 打印(也称光聚合)成为生产高精度 3D 打印部件的最重要方法之一,由于其精度高、打印速度快、材料范围广以及各向同性的机械性能,可用于快速原型制造、快速模具制作、制造辅助工具甚至成品部件生产。

随着树脂 3D 打印机制造商在硬件、软件和材料科学方面的创新,不同类型的树脂 3D 打印工艺层出不穷。

多年来,人们将树脂 3D 打印机的两种主要类型广泛定义为立体光固化 (SLA) 和数字光处理 (DLP)。最近,行业中引入了这些技术的子集并进一步进行划分,包括液晶显示 (LCD) 和掩模立体光固化 (MSLA) 3D 打印。

虽然所有这些树脂 3D 打印技术均一度很复杂且成本高昂,但如今,紧凑型桌面级和立式树脂 3D 打印机能以合理的价格生产出工业品质部件,并具有出色的机械和外观性能。

本指南将介绍每种树脂 3D 打印工艺的细节和优势,并讨论其成本以及每种打印机可能发挥最佳性能的应用领域。

什么是立体光固化 (SLA) 3D 打印?

传统 SLA 打印机制造以装满液态树脂的桶为核心,由位于桶上方的激光器选择性地固化顶层树脂。这些系统体积庞大、价格昂贵,而且需要复杂的基础设施,因此仅限于财富 500 强企业使用。

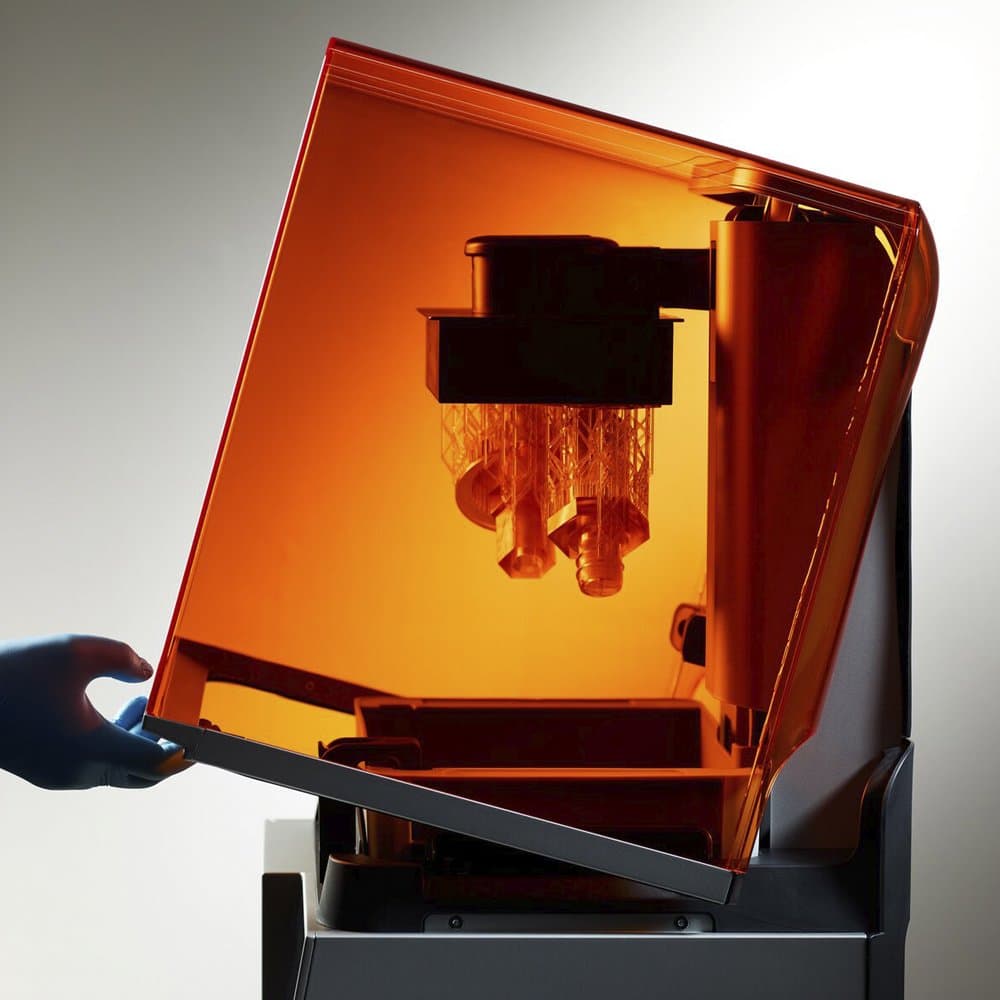

2011 年,Formlabs 公司推出了搭载倒置式立体光固化 3D 打印技术的 Form 1。在倒置式 SLA 工艺中,光源(在 Form 1 中为激光)通过透明底树脂槽固化部件的横截面,这意味着只需分配一薄层树脂即可,并可随时固化。这项技术支持使用可放置在桌面上的小型打印机来制造树脂部件。

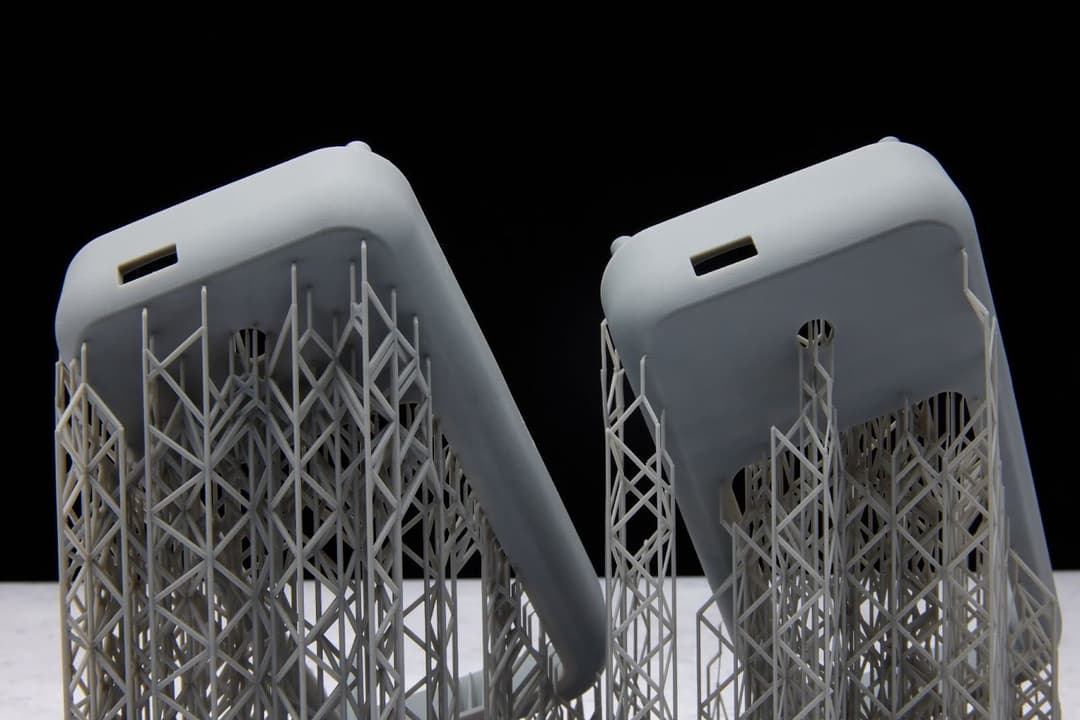

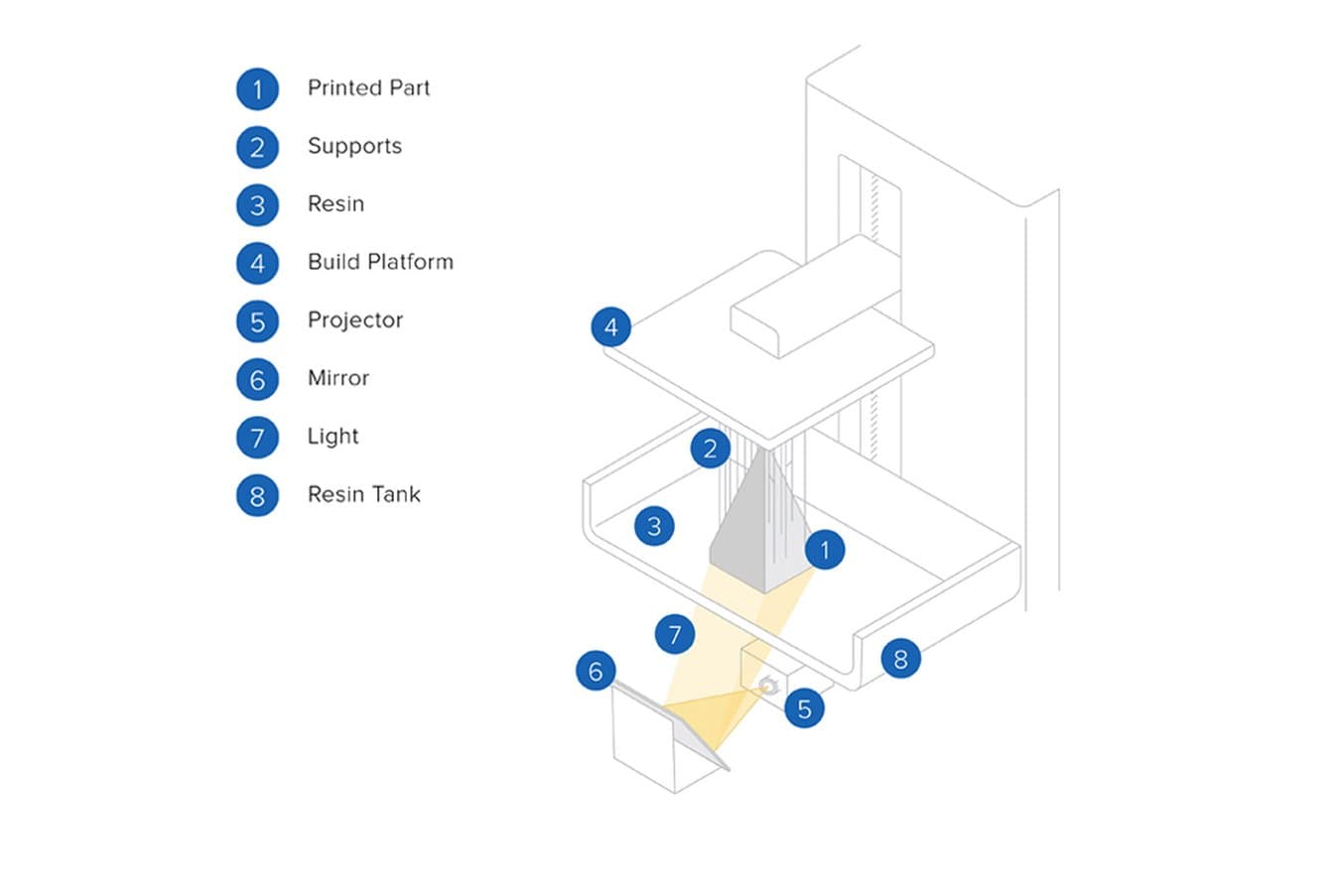

Formlabs 的 Low Force Stereolithography™ (LFS) 打印引擎(一种先进的 SLA 3D 打印形式)图示。

随着 2015 年 Form 2 的推出以及随后更多材料的发布,SLA 3D 打印的可靠性不断提高,为各种不同行业中的专业人士提供更多助力。

2019 年,Formlabs 通过 Form 3 和 Form 3L SLA 3D 打印机推出了 Low Force Stereolithography (LFS) 技术,该技术使用柔性底部树脂槽将固化部件从槽底剥离,从而大幅降低了打印过程中施加在部件上的力。

作为立体光固化技术的一种高级形式,LFS 技术大大提高了表面质量和打印精度。较小的打印力使得轻触式支撑结构易于撕开、可实现更大的成型体积并为先进的生产级材料创造了广泛的可能性。

立体光固化 (SLA) 3D 打印指南

您是否在寻找一台 3D 打印机以制造高分辨率的 3D 模型?下载我们的白皮书以了解 SLA 打印的工作原理,以及为什么 SLA 打印是可创建具有完美细节模型的最热门 3D 打印工艺。

什么是数字光处理 (DLP) 3D 打印?

数字光处理 (DLP) 3D 打印是一种树脂 3D 打印工艺,该技术使用光投影仪(而非激光)一次一层地固化液态树脂。

DLP 打印机的光源通过半导体芯片上以矩阵形式排列的一系列微型镜像装置投射而出。这些微型镜像装置分别代表部件的单体素(或 3D 像素)。微型镜像装置的数量和成型区域的大小决定了部件的分辨率。

数字光处理 (DLP) 3D 打印的图示。

由于光线瞬间投射到部件的整个横截面上,因此每一层的固化速度都非常快。因此,DLP 3D 打印机的打印速度通常较快。

与倒置式 SLA 3D 打印技术实现立式设备取代自上而下的大型传统打印机一样,倒置式 DLP 打印机也因更紧凑的立式设备而变得更加经济实惠、易于使用。

什么是掩模立体光固化 (MSLA) 3D 打印(或 LCD 3D 打印)?

掩模立体光固化 (MSLA) 3D 打印技术是指选择性掩蔽光源的任何光固化工艺。由于 MSLA 打印机通常使用液晶显示 (LCD) 屏幕掩蔽光源,只固化部件所需的横截面,因此经常与液晶显示 3D 打印交替使用。不过,MSLA 也可以指其他技术,因为它意味着掩模树脂 3D 打印,与光源或掩模技术的类型无关。

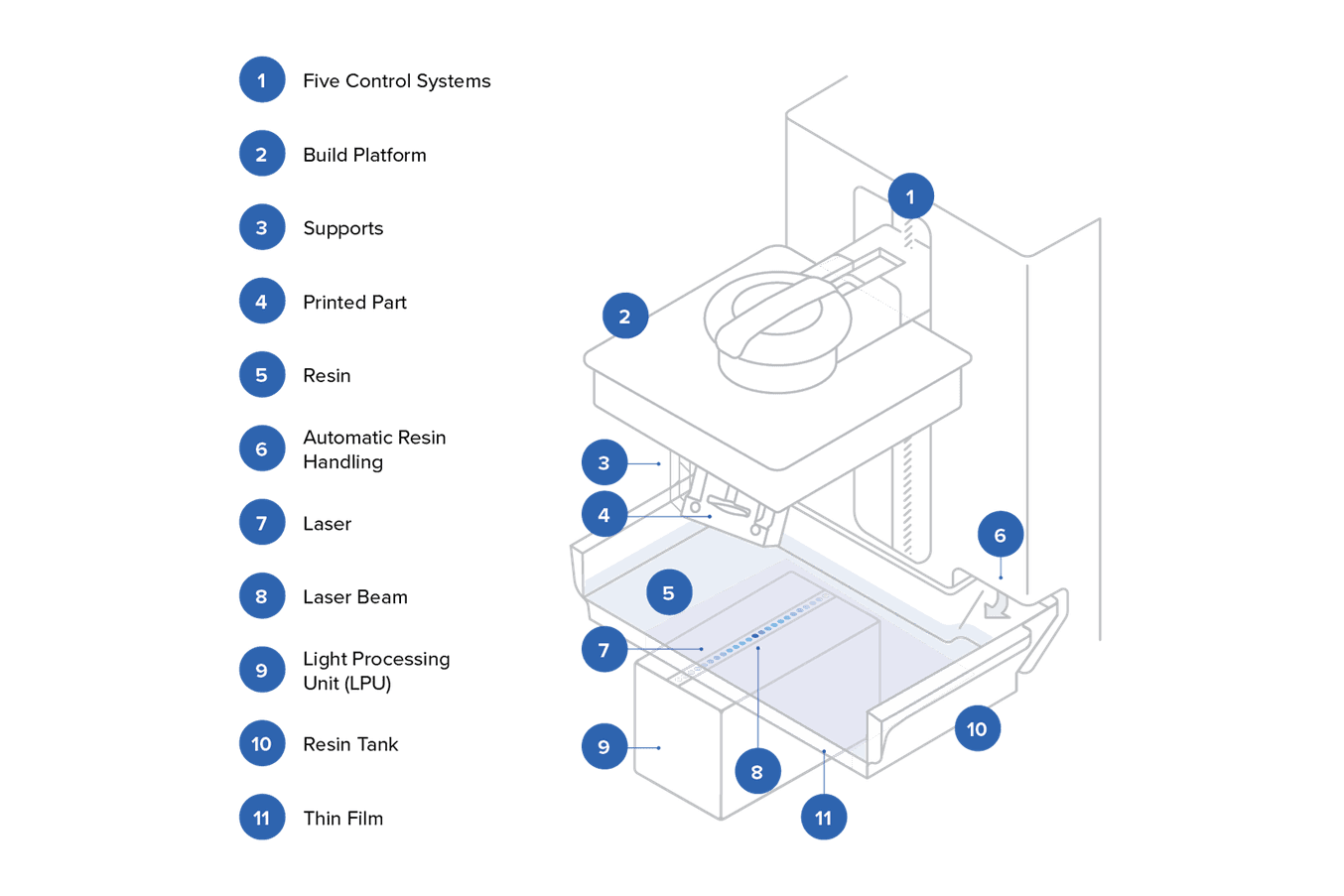

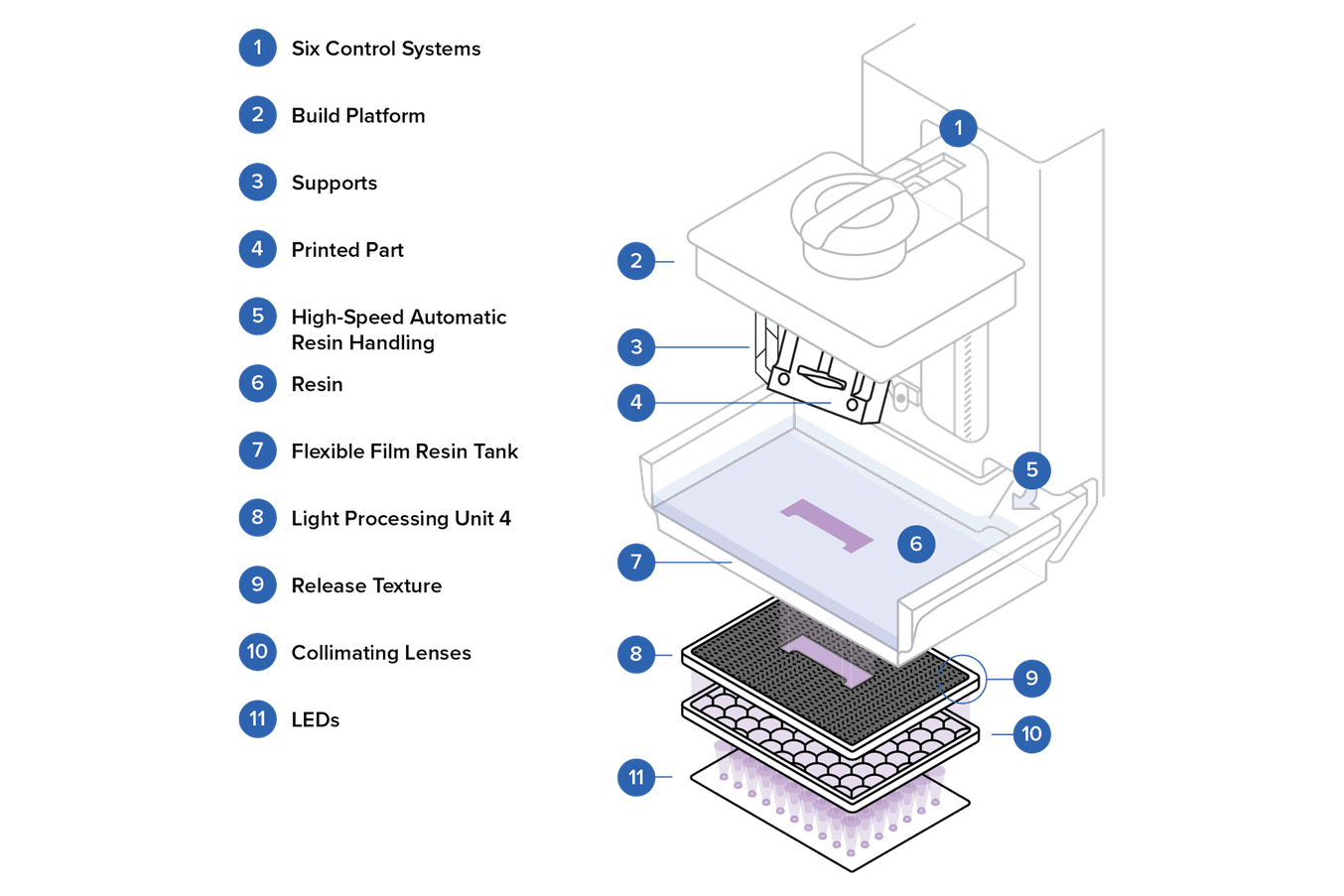

Formlabs 的 Low Force Display™ (LFD) 打印引擎(一种先进的 MSLA 3D 打印形式)图示。

LCD 屏幕在树脂 3D 打印中的应用晚于激光驱动型 SLA 和 DLP 3D 打印技术,由于在其他电子产品类型中的普及,显示技术的快速发展使其成为可能。最近,设计像素尺寸小并具有高透射 405nm 波长光线(通常用于固化液态树脂的波长)的 LCD 已不再是纸上谈兵。

由于 LED 同时发光,MSLA 3D 打印机几乎可以瞬间固化每一层树脂,打印速度之快可与 DLP 3D 打印机媲美。

LCD 屏幕的密度越大,像素就越小,部件的分辨率也就越高。然而,如要缩小像素,就需要进行权衡。像素密度越高(像素越小),透光率就越低,从而降低了传输到液态树脂的光功率和打印速度。

Formlabs 的 Low Force Display™ (LFD) 打印引擎是一种先进的 MSLA 3D 打印形式,专为 Form 4 和 Form 4L 开发。LFD 引入了全新的技术堆栈,包括背光模块、Light Processing Unit、剥离纹理和集成摄像机,并通过更新柔性覆膜层树脂槽、树脂盒、自动树脂处理和智能控制系统实现了重大改进,因此,仅需一台打印机,即可满足专业人士对速度、可靠性和部件质量的需求。

比较 SLA、DLP、MSLA/LCD 3D 打印工艺

由于均使用光源固化液态树脂,激光驱动型 SLA、DLP 和 MSLA/LCD 3D 打印机都属于立体光固化工艺。这些树脂 3D 打印技术之间的一些差异源于光源、光处理解决方案以及基于其构建的其他技术的精度、分辨率、质量和耐用性。工作流程或应用等其他方面的差异则因制造商而异,这取决于每个系统的软件、配件和材料。

分辨率

3D 打印的分辨率很难在不同机器和制造商之间进行表征和标准化。究其原因,打印质量和精度取决于诸多因素,如用于固化树脂的光线尺寸、形状和功率分布,以及树脂的散射、渗出和聚合特性。例如,有些树脂比其他树脂更容易散射光,这会导致树脂固化时产生额外光线,降低打印细致特征的能力。

分辨率(在纸墨打印机中曾称为“每英寸点数”或 DPI)为覆盖 X 轴和 Y 轴的油墨,易于理解。但随着 3D 打印技术的广泛应用,Z 轴的加入使 3D 打印分辨率的定义和测量标准变得更加复杂。

如需明确最高分辨率的 3D 打印技术和制造商,既要考虑打印机在 XY 平面上专门跟踪部件的能力,也要考虑 Z 轴的最小层高。然而,跟踪预期图案的具体能力取决于多个因素。

树脂 3D 打印机具有出色的分辨率,远优于熔融沉积成型 (FDM) 3D 打印机等其他 3D 打印工艺。对于快速原型制造或成型等应用,分辨率决定了最终产品或设计审查能否成功。

激光驱动型 SLA 3D 打印机的分辨率由四个因素决定:激光光斑大小、激光光斑的功率分布、振镜在 XY 平面上定位光的精度以及 Z 轴最小层高。

乍看之下,激光光斑尺寸似乎表示可能的最小特征尺寸,但事实并非如此。如果整个部件由单个圆点或球体组成,那么最小特征尺寸则由激光光斑尺寸决定,因为激光无法固化小于光斑尺寸的物体。但是,圆点或小型球形部件并不现实。对于实际部件,激光可以追踪比其光斑尺寸更小的形状和特征,因为它可以在 XY 平面上以小于其光斑尺寸的增量移动,即追踪非常小的特征“外部”。

例如,Form 3+ 的激光光斑尺寸为 85 微米,但水平精度为 25 微米。在此,水平精度是指打印机在 XY(水平)平面上的打印精度。

DLP 3D 打印机的分辨率由像素尺寸(X 和 Y 测量值)、光的功率和均匀性、抗锯齿的使用以及 Z 轴最小层高决定,这与激光驱动型 SLA 打印机类似。

像素尺寸越小,分辨率越高,这与我们熟悉的电视或手持电子设备等技术类似。在 DLP 3D 打印中,水平精度也就是投影仪可在单层中重现的最小特征,由像素尺寸定义。这取决于投影仪的分辨率(最常见的为全高清 (1080p))以及投影仪与光学窗口之间的距离。所以,大多数桌面级 DLP 3D 打印机有固定的水平精度,一般在 35 到 100 微米之间。

DLP 3D 打印机的分辨率会随着成型体积的增大而降低,因为目前尚无投影仪可以提供更多像素。因此,在像素数量不变的情况下,制造商不得不增加与光源的距离,从而导致分辨率和打印质量下降。

MSLA 3D 打印机的分辨率取决于液晶显示 (LCD) 的像素大小、光源的准直度和均匀性、抗锯齿的使用以及 Z 轴最小层高。

与 DLP 3D 打印机类似,像素越小,分辨率越高。但像素变小只是其中一个因素。MSLA 打印机需要高度准直(即光线平行)的光线,以便在光线通过 LCD 屏幕的像素时不会扩散。光线还必须非常均匀,这样在通过 LCD 屏幕上的每个像素时才能以相同的光功率固化树脂。

幸运的是,Z 轴最小层高并不复杂,大多数树脂 3D 打印机的标准层高在 25 到 200 微米之间。对于倒置式树脂 3D 打印机,层高由构建平台和树脂槽底部之间受挤压树脂的垂直深度决定,实际上也就是每层固化树脂的高度。

简而言之,分辨率在树脂 3D 打印中真的重要吗?答案是肯定的,但分辨率本身往往只是一项虚荣指数。分辨率提供一定程度的指示,但不一定与准确性、精度和打印质量直接相关。更高的分辨率(XY 维度上更小的像素或激光光斑尺寸和 Z 维度上更小的层数)通常也会导致速度甚至可靠性大幅降低(因为层数更多则错误可能性增加)。

如需查看实际案例,请阅读我们的研究报告,其中评估了具有不同分辨率的 SLA 和 MSLA 3D 打印机在表面光洁度、尺寸精度和最小特征尺寸方面的表现。

尺寸精度和准确性

由于 3D 打印是一种增材工艺,因此每一层都有可能造成尺寸误差。随着每一层的形成,与横截面预期形状的微小偏差都可能会加剧,从而影响整体精度。精度取决于许多不同因素:3D 打印工艺类型、硬件设计、树脂特性、打印设置和后处理工作流程。一般来说,树脂 3D 打印机是最为准确精密的 3D 打印工艺。精度和准确性的差异更多取决于模型和制造商,而不是技术。

在树脂 3D 打印中,影响精度的第一个主要因素是打印机的光学性能,特别是固化树脂的光斑尺寸、形状和均匀性。专业级激光 3D 打印机(如 Form 3+ 和 Form 3B+)均使用高质量振镜和大量校准,以确保激光精确地照射到树脂上的预定光点,并沿着激光路径无偏差地移动。

DLP 3D 打印机的精度受到光投射仪的分辨率和功率以及微镜装置的质量和校准的影响。通常还会受限于构建边缘像素失真,这是因为微镜装置必须将光线投射到离光源更远的位置。

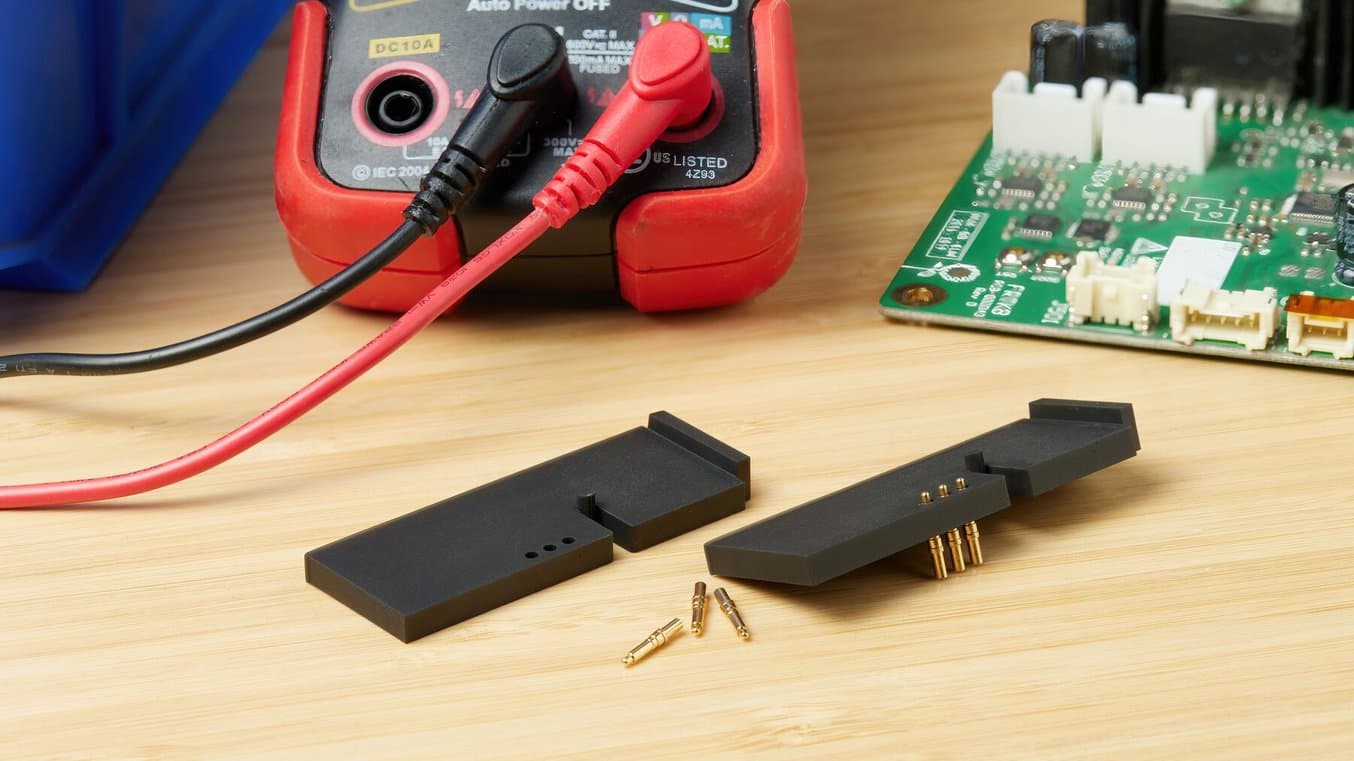

尺寸精度和准确性对于装配组件或需要插入特征(如电子电路板组件的针孔)的 3D 打印部件来说非常重要。

LCD 和 MSLA 3D 打印机的精度受光源的均匀性和准直度以及 LCD 屏幕像素尺寸和质量的影响。大多数 LCD 打印机都在光源上安装了透镜,但很多透镜都非常简陋,可能导致光线不均、暗点或变形,从而制造出不精确的部件。LCD 的质量也很关键,质量越好,意味着 LCD 对软件编程的响应越快,从而可以快速获悉遮光和透光位置。

Formlabs 的 Light Processing Unit 4 (LPU 4) 包括定制 LCD 屏,像素尺寸为 50μm,具有预调抗锯齿功能,尺寸精度极高。Form 4 的背光模块使用 60 个 LED 和平面凸透镜阵列以及光学挡板,产生超高功率的均匀区域投影光,即使在高功率下也能产生高度准直和均匀的光。

影响精度的第二个主要因素是部件在打印过程中受到的力。所有倒置式树脂打印机都会产生两种打印力。剥离力发生在每一层的剥离过程中,这是因为随着构建平台上升,固化层与树脂槽分离,然后开始固化新一层。当构建平台下降并将打印件沉入液态树脂池时,每一层树脂上都会产生挤压力。这些力会导致层移动和变形,最终降低尺寸精度。

有些打印商使用基本的柔性覆膜层树脂槽,这种树脂槽能与固化层平缓分离,将剥离力降至最低。虽然这些树脂槽能减少剥离力,但存在两个关键问题。这些树脂槽所用覆膜层并不耐用,容易损坏,因此需要经常更换。而且还容易产生吸力,即柔性覆膜层吸附在 LCD 屏幕上,导致剥离力骤增。

专业级掩模立体光固化 (MSLA) 打印机 Form 4 和 Form 4L 采用双层柔性覆膜层树脂槽,可将剥离力降至最低,而且非常坚固耐用,不易损坏。此外,Form 4 和 Form 4L 还采用了一种名为剥离纹理的专有微纹理光学覆膜层,可在树脂槽和 LCD 屏幕之间提供气流,防止吸附并提高精度。

Form 4 MSLA 3D 打印机的剥离纹理可在树脂槽和液晶显示 (LCD) 屏幕之间提供气流,防止吸附并提高精度。

影响精度的最后一个主要因素是打印机内液态树脂的特性。液态树脂的固化过程取决于许多变量,包括树脂温度、均匀性、散射、粘度等。其中任何一个变量的微小变化都可能导致树脂固化量的增加或减少,从而导致固化层的尺寸或形状出现多达数百微米的偏差。大多数树脂 3D 打印机无法控制这些变量,导致尺寸精度经常发生不可预测的变化。

Form 4 和 Form 4L 通过多种方式解决了这一问题。首先,它利用精密加热器、红外温度传感器和高速树脂混合器精确控制液态树脂的温度和均匀性。Formlabs 还自行开发和制造材料,并严格控制每种材料的反应性、粘度和散射特性。此外,Form 4 和 Form 4L 还使用先进的切片软件、打印机硬件校准和经验证的打印设置来自动补偿各种材料的特性。

再次说明,3D 打印机的准确性和精度不仅仅取决于技术,还取决于精确的硬件设计、液态树脂特性、打印设置和校准以及后处理工作流程。

成型体积

在倒置式 SLA 3D 打印技术问世之前,树脂 3D 打印机的成型体积很大,而且价格昂贵。后来,倒置式树脂 3D 打印使这项技术更加普及,但是机器尺寸通常大幅减小,而且由于剥离力大,很难成功打印大体积树脂。

现在,倒置式 SLA(可根据需要使用树脂,而无需使用大桶)和新的剥离技术相结合,无需花费 10 万美元以上购买传统的大型树脂 3D 打印系统,即可打印更大的成型体积。对于消费品、产品设计和医疗保健等行业来说,大幅面树脂打印机是一种理想的解决方案,可用于人体尺寸部件等应用。

如需评估最合适的树脂打印机尺寸,首先要考虑应用。激光驱动型树脂打印机有三个主要产品类别:桌面级、立式和工业级系统。

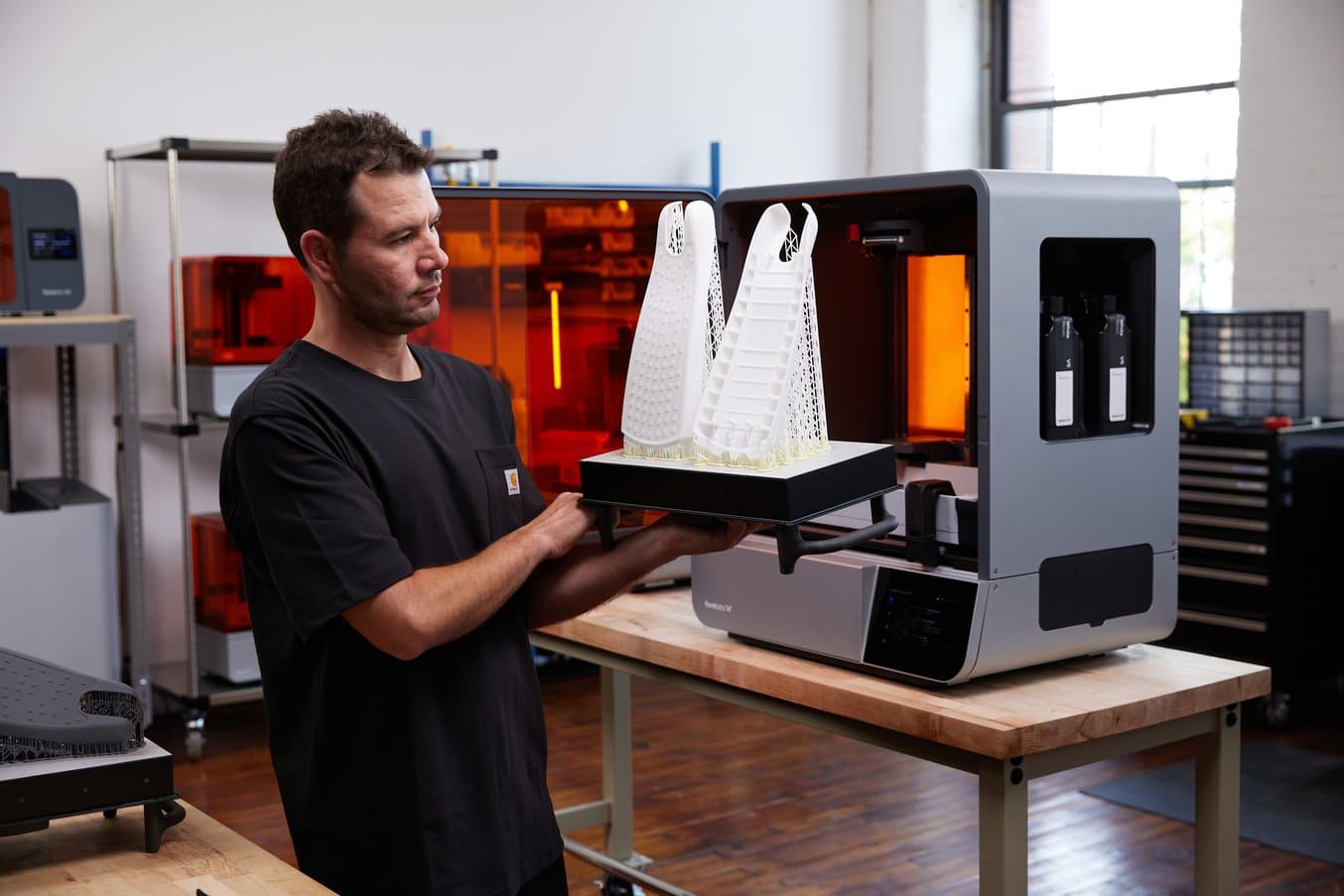

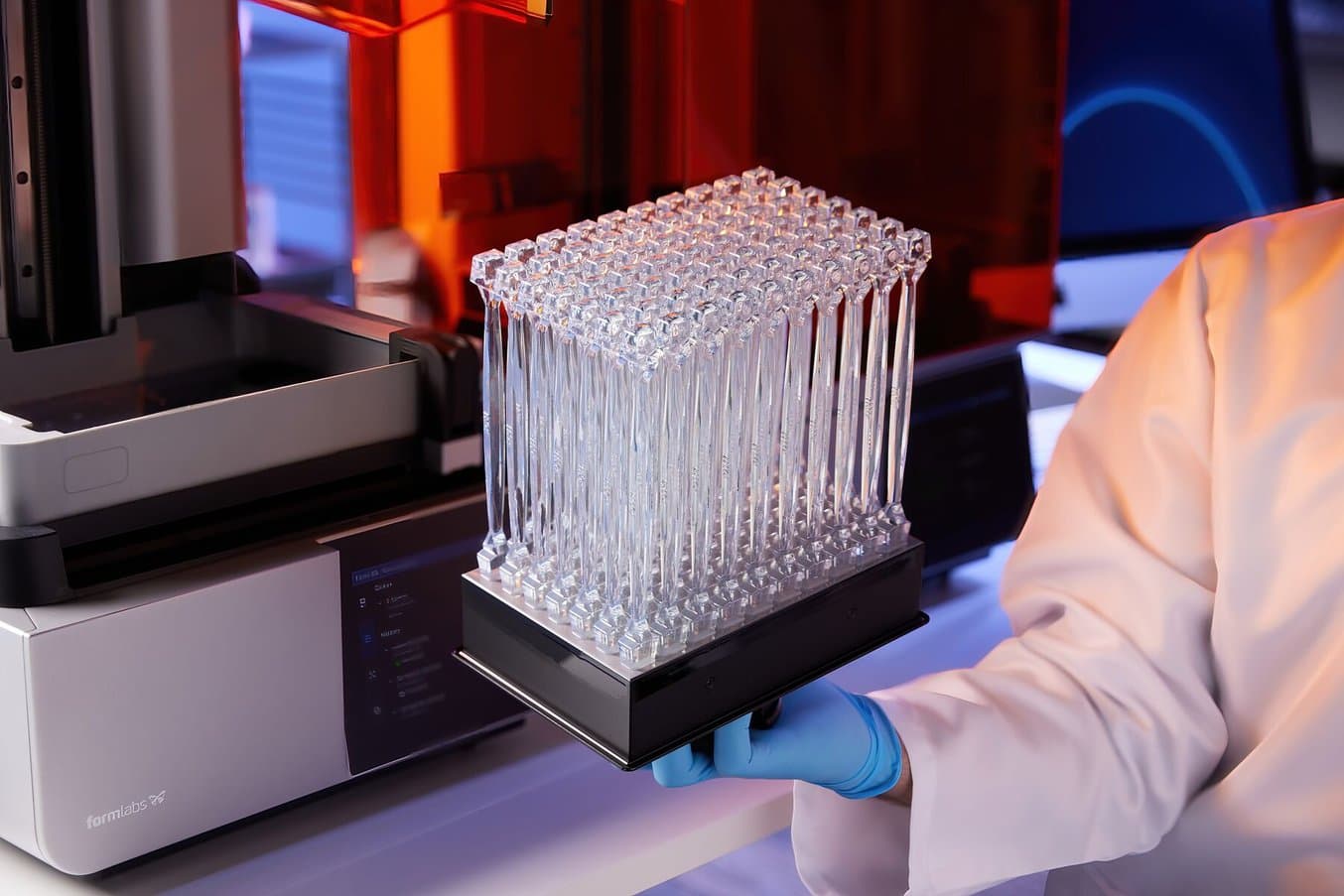

立式树脂 3D 打印机(如 Form 4L)可将人体尺寸部件与树脂 3D 打印的尺寸精度、材料性能范围和表面光洁度相结合。

在过去几十年中,工业级系统在大型企业中更为常见,这些企业既能负担得起高昂的购买和维护成本,又能满足自上而下立体光固化打印的较高占地面积和基础设施要求。

倒置式 SLA 3D 打印技术的发明使桌面级树脂 3D 打印机成为可能,随着该技术被更多制造商采用,每方向尺寸约 10-20cm 立方体构建空间的小型打印机成为常用设备。例如,Formlabs Form 3+ 的成型体积为 14.5 × 14.5 × 19.3cm,而 Form 4 的成型体积则加大 30%,为 20.0 × 12.5 × 21.0cm。

同样地,立式 SLA 技术与优化的剥离技术相结合也催生了立式树脂 3D 打印技术的面世。立式 3D 打印机(如 Form 4L)可提供 35.3 × 19.6 × 35.0cm 的成型体积,能够进行人体尺寸的消费品快速原型制造,以及通过直接使用 3D 打印快速模具制作成品。

使用 DLP 3D 打印机时,需要在分辨率和成型体积之间进行直接权衡。分辨率取决于投影仪,从而定义了可用像素或体素的数量。如果移动投影仪靠近光学窗口,像素会变小,从而提高分辨率,却限制了可用的成型区域。一些制造商使用分辨率更高的 4K 或 8K 投影仪,但这些投影仪非常昂贵,提高了最终产品的成本。

大幅面 DLP 打印机仍然大多使用自上而下技术,而不是倒置式技术,这就要求一次性提供大量树脂。因此,桌面级小幅面 DLP 3D 打印机通常针对特定的使用案例进行优化。一些有较小的成型体积且分辨率高的打印机可用于生产小型精细的物品(如珠宝),而其他打印机可以生产更大但是分辨率较低的部件。

由于 LCD 3D 打印机依赖于 LED 阵列和类似尺寸的掩模 LCD 屏幕,因此随着成型体积的增大,精度和准确性方面的优势将保持不变。大幅面 LCD 或 MSLA 树脂 3D 打印机的精度与小幅面打印机相同,前提是它们使用相同像素尺寸的 LCD 屏幕以及具有相同均匀性和准直度的 LED 光源。

不过,与激光驱动型 SLA 3D 打印机不同的是,每增加一个 LED 和一平方厘米的 LCD 屏幕,成本就会略有增加。激光驱动型树脂打印机可以在任何尺寸的成型体积中使用相同的激光,因为其振镜可以轻松将其路径引导到平台的更远处,以实现更大的尺寸。但是,为了提高打印速度,许多立式大幅面激光驱动型树脂打印机(如 Form 3L)都会添加第二个激光装置,这与增加 LED 阵列和 LCD 屏幕一样会增加成本。

表面光洁度

树脂 3D 打印机以制造表面光滑的部件而闻名,只需进行最少的后处理操作就能达到注射成型塑料的外观。树脂 3D 打印,无论是使用投影仪、一系列 LED 还是激光,都能固化液态树脂,其表面光洁度远优于 FDM 打印机挤出的长丝。根据设计的不同,所有树脂和 FDM 打印机都可能需要打印带有支撑结构的部件,这可能会在表面上留下接触点或痕迹,需要进行少量打磨或修剪。

Form 4L 实现的表面光洁度使人体尺寸原型更加逼真,此方向盘原型 3D 模型上的纹理将最终以织物覆盖物呈现。

树脂 3D 打印机的层与层之间在 Z 轴上通过化学和物理方式相互粘合,因此垂直层间的差异很难察觉,从而可以实现更平滑的外观。

对于透明材料(如 Clear Resin)来说,这种光滑表面可以使部件本身具有更好的透明度,因此对于需要光学半透明或展示内部特征的部件来说,它是一种理想的技术。

光滑的表面可实现近乎完全的光学透明度。对于两件式模具来说,这种透明度易于观察和排查打印部件内部成型过程的问题。

Form 3+ 和 Form 3L 等激光驱动型 3D 打印机因其几近完美的光滑表面而广受欢迎。由于激光具有圆形光斑尺寸,因此弧形边缘可实现真正的圆形,部件的整体外观非常光滑。

DLP 和 LCD 3D 打印部件的表面光洁度通常也非常光滑,只需很少的打磨或抛光,外观即可媲美注射成型塑料。然而,DLP 和 LCD 打印机均通过矩形体素或像素投射光线。过去,这些体素会在 X 轴和 Y 轴上产生明显的“阶跃”或“混叠”现象,通常称为体素或像素线。

最近,DLP 和 LCD 3D 打印机开始使用像素非常小的高分辨率投影仪或 LCD 屏幕,与此同时部分像素开始使用抗混叠技术。因此,现代 DLP 和 LCD 3D 打印机的表面光洁度与激光驱动型 SLA 打印机基本无异。

速度和产量

随着越来越多的企业转而使用 3D 打印技术进行生产和快速迭代,3D 打印速度成为企业在选择技术时更加注重的因素。合适的 3D 打印机应能在不影响精度、可靠性或材料性能的前提下快速生产出优质部件。FDM 和 SLS 工艺大大提高了打印速度,但树脂 3D 打印机的打印速度更快,是最快的增材制造工艺。新型打印引擎(如 LFD)在此基础上则更上一层楼,可在短短数小时内生产出大部分部件,或在几分钟的周期内生产出小型部件。

对于小型部件,激光驱动型树脂打印机的速度与 DLP 和 LCD 3D 打印机相当,如果激光无需覆盖大面积区域来固化树脂,则可以快速完成每一层打印。但是,对于大中型部件或批量生产,激光驱动型 3D 打印机的速度会明显慢于 DLP 或 MSLA 打印机。

DLP 打印机在快速打印对盈亏有影响的行业中很受欢迎,如牙科实验室。然而,它们更易于在整个构建区域出现光学畸变,需要高级校准功能才能获得高精度。不过在性能相似的情况下,通常其成本也高于 LCD 3D 打印机。

先进 MSLA 技术(如 Form 4 和 Form 4L)提供了最快速、可靠的 3D 打印解决方案。一次性固化每一打印层是实现如此速度的最大动力因素,但其他因素,如 Form 4 的双层柔性覆膜层树脂槽、剥离纹理、高速自动树脂填充和快速树脂加热功能,也缩短了整体打印时间。

根据材料的不同,Form 4 可以在 2-5 小时内完成一次充分打包成型。使用如 Form 4 等经济、快速、易用的 3D 打印机,其产量可与注射成型等传统工艺相媲美。

在考虑将 MSLA 打印机用于生产时,组件质量和可靠性是重要的考虑因素。大多数 LCD 打印机的使用寿命都很短,这是因为普通的 LCD 屏幕并不适合在 3D 打印机中使用。在 Formlabs Form 4 和 Form 4L 中,Light Processing Unit 的使用寿命为 60 万-190 万层,用户还可以轻松经济地进行更换。

桌面级树脂 3D 打印机可轻松提高产量。此类打印机外形紧凑,易于添加更多设备和扩大规模以生产更多部件。还可以为某些设备增加自动化选项。Formlabs 树脂打印机还提供先进的工作流程工具,如用于 Form 3/B/+ 的 Form Auto,可自动移除部件,实现全天候打印。Formlabs 自动化生态圈等自动化工具减少了打印过程中必要的接触点数量,精简的工作流程几乎可以连续打印许多较小、极为相似的项目(如牙科或矫形模型)。

打印速度比较:游戏手柄

| FDM 3D 打印技术 | SLA 3D 打印技术 | SLS 3D 打印 | |

|---|---|---|---|

| 1 组(3 个部件) | 10 小时 32 分钟 | 2 小时 36 分钟 | 打印时间 3 小时 52 分钟(冷却时间 6 小时 52 分钟) |

| 5 组(15 个部件) | 52 小时 40 分钟 | 13 小时 | 打印时间 9 小时 38 分钟(冷却时间 13 小时 47 分钟) |

比较打印机和打印参数:

- FDM 3D 打印机:Bambu Lab X1,PLA Basic,120 微米层高,15% 填充密度

- SLA 3D 打印机:Form 4,Grey Resin,100 微米层高

- SLS 3D 打印机:Fuse 1+ 30W,Nylon 12 Powder,110 微米层高

打印速度比较:电连接器

| FDM 3D 打印技术 | SLA 3D 打印技术 | SLS 3D 打印 | |

|---|---|---|---|

| 1 组(2 个部件) | 2 小时 38 分钟 | 1 小时 3 分钟 | 打印时间 3 小时 30 分钟(冷却时间 6 小时 27 分钟) |

| 50 组(100 个部件) | 84 小时 | 13 小时 2 分钟 | 打印时间 12 小时 59 分钟(冷却时间 13 小时 49 分钟) |

比较打印机和打印参数:

- FDM 3D 打印机:Bambu Lab X1,PLA Basic,120 微米层高,15% 填充密度

- SLA 3D 打印机:Form 4,Grey Resin,100 微米层高

- SLS 3D 打印机:Fuse 1+ 30W,Nylon 12 Powder,110 微米层高

打印速度比较:Radio Flyer 座椅原型

| FDM 3D 打印技术 | SLA 3D 打印技术 | |

|---|---|---|

| 1 个原型 | 42 小时 3 分钟 | 2 小时 37 分钟 |

比较打印机和打印参数:

- FDM 3D 打印机:Ultimaker S7,PLA,100 微米层高,20% 填充密度

- SLA 3D 打印机:Form 4,Fast Model Resin,200 微米层高

希望确认自行打印部件的速度吗?下载 PreForm 软件-Formlabs 的免费打印准备软件,用于计算使用 Formlabs SLA 和 SLS 3D 打印机的打印时间。

工作流程和易用性

简化树脂 3D 打印的工作流程解决方案因制造商而异。

有些打印机自带专有软件来准备打印用的 3D 模型,如用于 Formlabs SLA 3D 打印机的 PreForm,而其他制造商可能要求用户购买切片软件来确定部件方向、创建支撑结构、切片模型并自行上传文件。不同软件工具的功能不同,比如,PreForm 提供一键打印设置、功能强大的手动控制可优化支撑密度与尺寸、自适应打印层厚、或节省材料与时间的功能。幸运的是,该软件可在购买 3D 打印机前轻松下载并进行测试。

树脂 3D 打印的入门非常简单,许多树脂 3D 打印机,尤其是桌面级设备,拆箱过程仅需数分钟,而且几乎可以立即开始打印。打印机内的用户界面和传感器等部件不仅使首次打印轻而易举,还能持续维护。

一些成本较低的树脂 3D 打印机还额外需要校准步骤,以确保材料能在指定层高设置下成功打印。这些步骤可能包括手动倒入树脂、选择打印设置(未经验证、可重复的工作流程)以及调整打印设置以确保部件成功打印。

Form 4 改进了用户体验,如触摸屏的可读性和交互性增加。

Form 4 和 Form 4L 具有经优化的触摸屏、智能控制系统和快速自动树脂分配功能,实现了流畅的工作流程,用户可以“设置后无需再管”,以便在 Form 4/L 交付部件过程中专注于设计和测试。一些先进树脂盒系统会自动将液态树脂重新注入树脂槽内,从而减少关注并便于夜间打印。经验证的多层高材料设置可以让用户高枕无忧,放心选择经过了严格测试的材料和层高后,打印机就会成功完成部件打印。

选择 3D 打印系统时需要考虑的另一个主要因素是打印后的工作流程。打印完成后,需要对部件进行清洗、后固化(可能需要),然后进行后处理(既包括简单的支撑移除,也包含更先进的后处理方法)。Form 4 的剥离力较低,因此支撑结构的接触点很小,易于移除。这些轻触式支撑结构可加快后处理速度,简化工作流程。

不同的制造商均提供了一系列解决方案,例如 Formlabs 的端到端工作流程:在 Form Wash 中自动搅拌 IPA、在 Form Cure 中为 40 多种材料预编程后固化设置,以及一套先进的 Finishing Tools 用于抛光、磨光和准备部件以供使用。

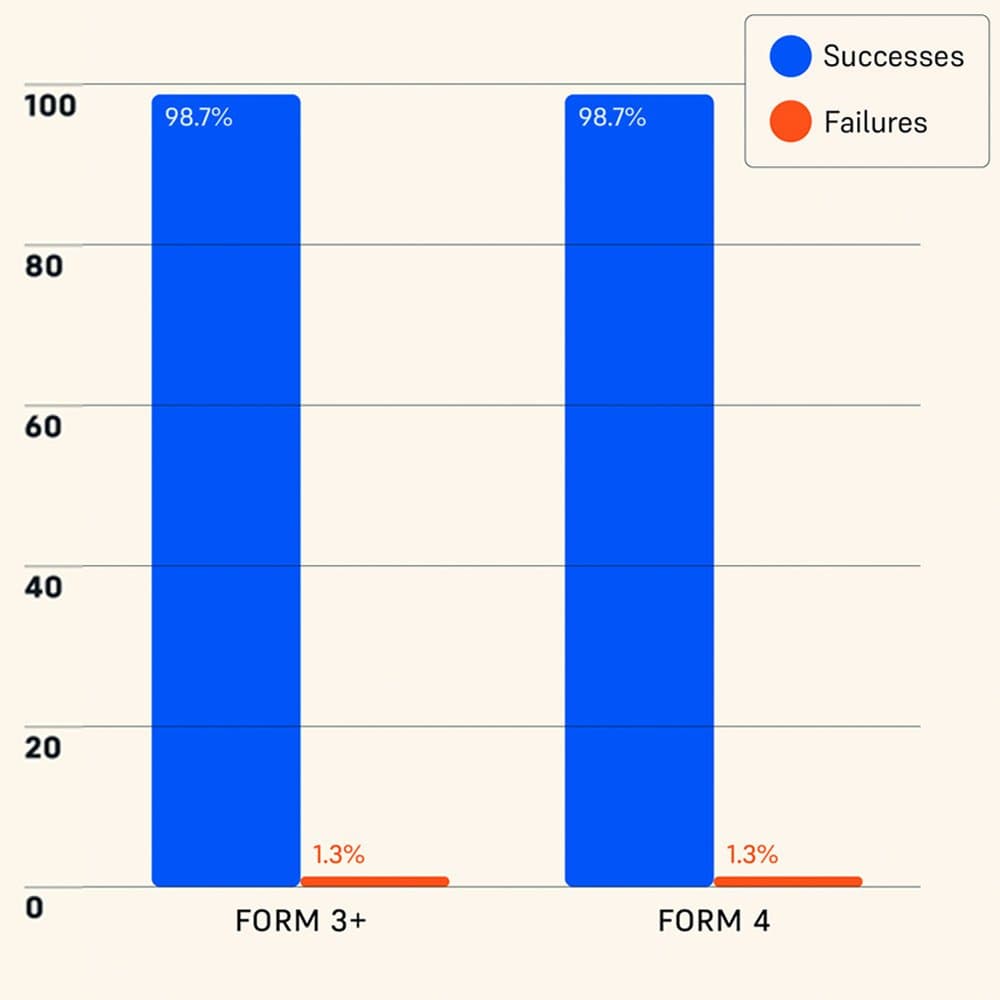

经独立测试的 Form 4 和其他树脂 3D 打印机的可靠性

据一家全球领先的独立产品测试机构测定,Formlabs Form 4 的打印成功率高达 98.7%。请在我们的白皮书中阅读测试方法的完整说明并查看测试结果。

材料和应用

关于材料之间的轻松切换,大多数树脂打印机均为“即插即用”,可以轻松更换构建平台和树脂槽。如同准确性和精度一样,可用材料因机器而异,而非技术。许多生产商自行生产树脂,但也有许多生产商并不生产,而是使用其他公司的白标材料,或者干脆提供能够接受多种不同类型树脂的开放式系统。

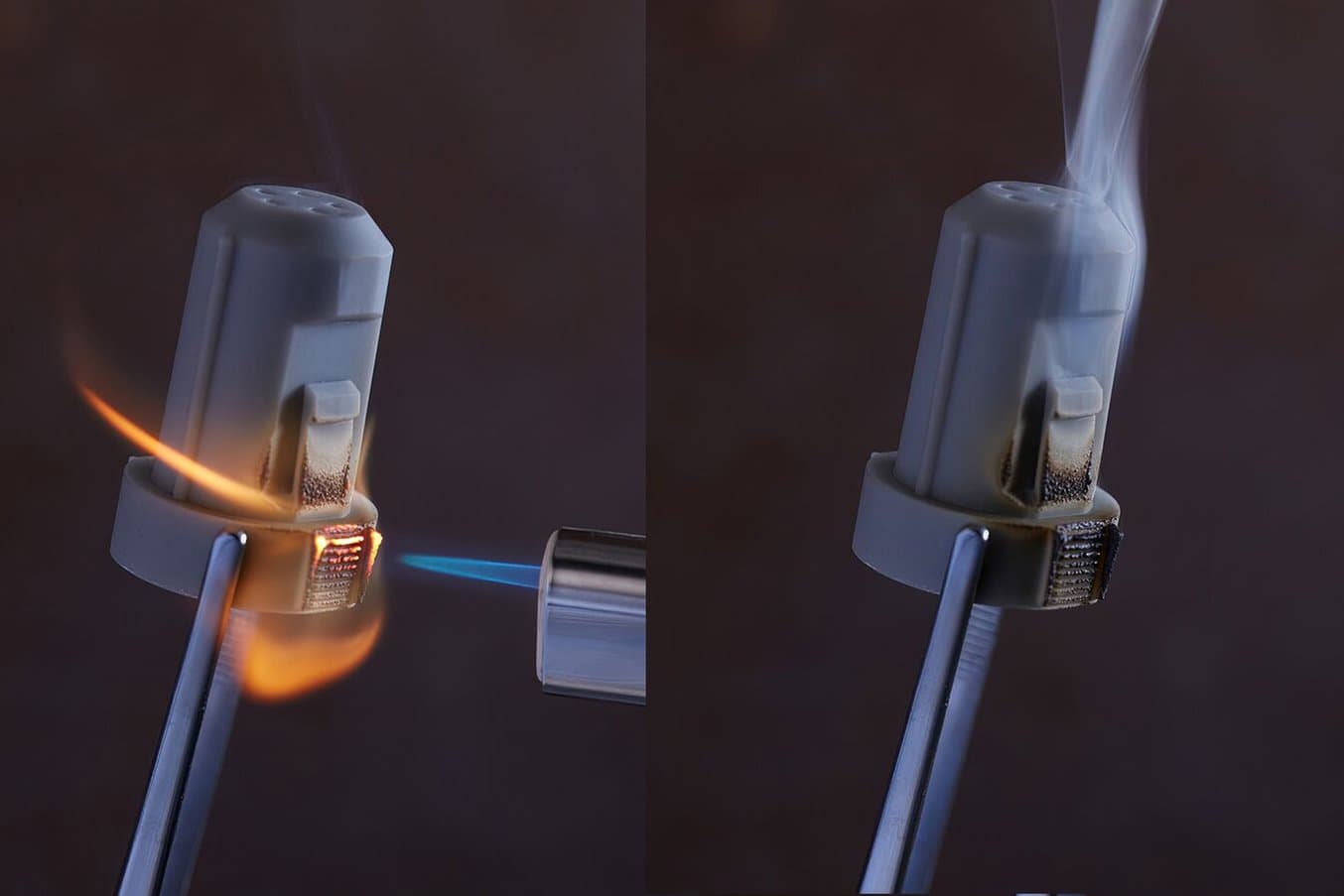

Formlabs 的 Flame Retardant Resin 是一款达到了 UL 94 蓝卡标准的特种材料,可用于制造自熄型、无卤素部件。

Silicone 40A Resin(硅胶 40A 树脂)是一种真正的硅胶,具有工程师和产品设计师所熟悉的机械性能。

开放式系统的优点不言而喻:将更多的控制权交到了用户手中,让他们可以随心所欲地选择自己喜欢的材料。然而,这些开放式系统并没有专门为打印机校准材料设置,因此精度、可靠性和材料特性能往往会受到影响。Formlabs 通过 Open Platform(开放平台)提供了一个包含 40 多种独特定制配方树脂的庞大材料库,并能使用第三方认证的材料。其中一些独特材料专为特定的极端应用而设计,例如明火环境、水密舱或注射成型。

材料往往是开辟不同应用领域的决定性因素。有些应用需要独特的配方和第三方认证流程,例如电子产品制造需要可以消散静电放电的树脂。另一些应用,如制造辅助工具,则需要坚固耐用的树脂。许多制造商提供的树脂都能满足这些要求,但不同制造商生产的树脂在强度和耐用性方面会有所不同。在选择树脂 3D 打印机时,请查阅其材料的技术数据表,以确定独特配方的树脂是否能满足您的预期用途,并查阅安全数据表,以确保树脂可以安全使用。

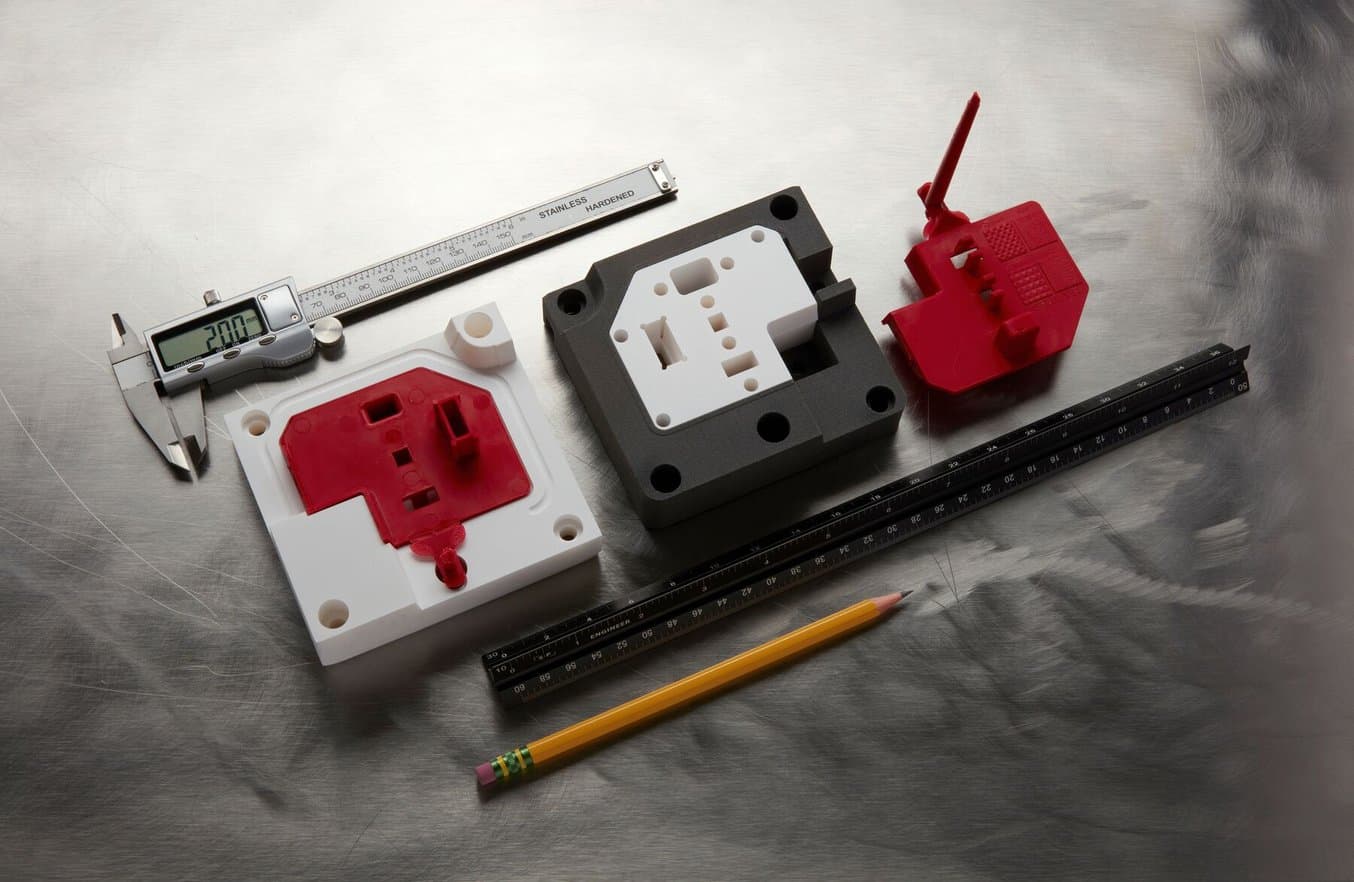

Rigid 10K Resin 是一种高度玻璃填充的材料,硬度极高,类似于玻璃和纤维填充热塑性塑料。适用于快速模具制作应用,如注射、吹塑,或热压成型。

BioMed Elastic 50A Resin 使医疗保健提供商能够 3D 打印具有复杂形状的柔性、弹性和生物相容性部件,例如患者专用医疗器械或软组织医疗模型。

成本

树脂 3D 打印机的价格历来高于 FDM 3D 打印机,但低于 SLS 打印机,当然也有例外。但近年来,价格有所下降,如今树脂打印机为更广泛的应用提供了最佳价值。

在低端产品中,低成本 LCD 3D 打印机的价格在 200 美元到 1000 美元之间。这些机器可能适合业余爱好者或初学者,但需要针对每种树脂类型进行校准和微调,而且通常不可靠或不耐用,往往导致维护成本、沉没时间、故障部件和材料浪费的增加。

剖析低成本树脂 3D 打印机的隐性成本

在选择 3D 打印机时,必须要了解一切与该系统相关的成本,以达到优化资源分配和最大限度提高生产力的目的。本报告对低成本树脂打印机与 Formlabs SLA 3D 打印机的运营成本和体验进行了比较,从而揭示了这两类产品在隐性成本方面的巨大差异。

专业级树脂 3D 打印机采用 SLA 技术,包括激光驱动型 SLA、DLP 或 LCD/MSLA。价格一般在 2500 美元到 10000 美元之间,而大幅面树脂 3D 打印机一般在 5000 美元到 25000 美元之间。影响这一区间价格的因素有很多,包括从更可靠、强大的光源(LED、激光或投影仪)到光处理解决方案、整体制造质量、软件、配件和服务计划。

同样,不同制造商的材料成本也不尽相同。如上文所述,许多制造商将材料外包或直接从其他供应商处购买,这可能会额外增加材料成本。低成本材料,如低成本树脂打印机本身就会对部件质量产生不利影响,并产生隐性成本,使用未经特定机器验证和校准的材料也会如此。有些低成本材料还会产生强烈的气味,或含有使其生产成本更低但未经安全处理和使用认证的成分。

Formlabs 材料针对特定使用情况进行了验证,并经过精确设计,可在各种环境和应用中发挥最佳性能。通过在每层高度和每种材料的打印设置上投入时间和人力,Formlabs 确保 40 多种树脂中的每一种都安全易用。

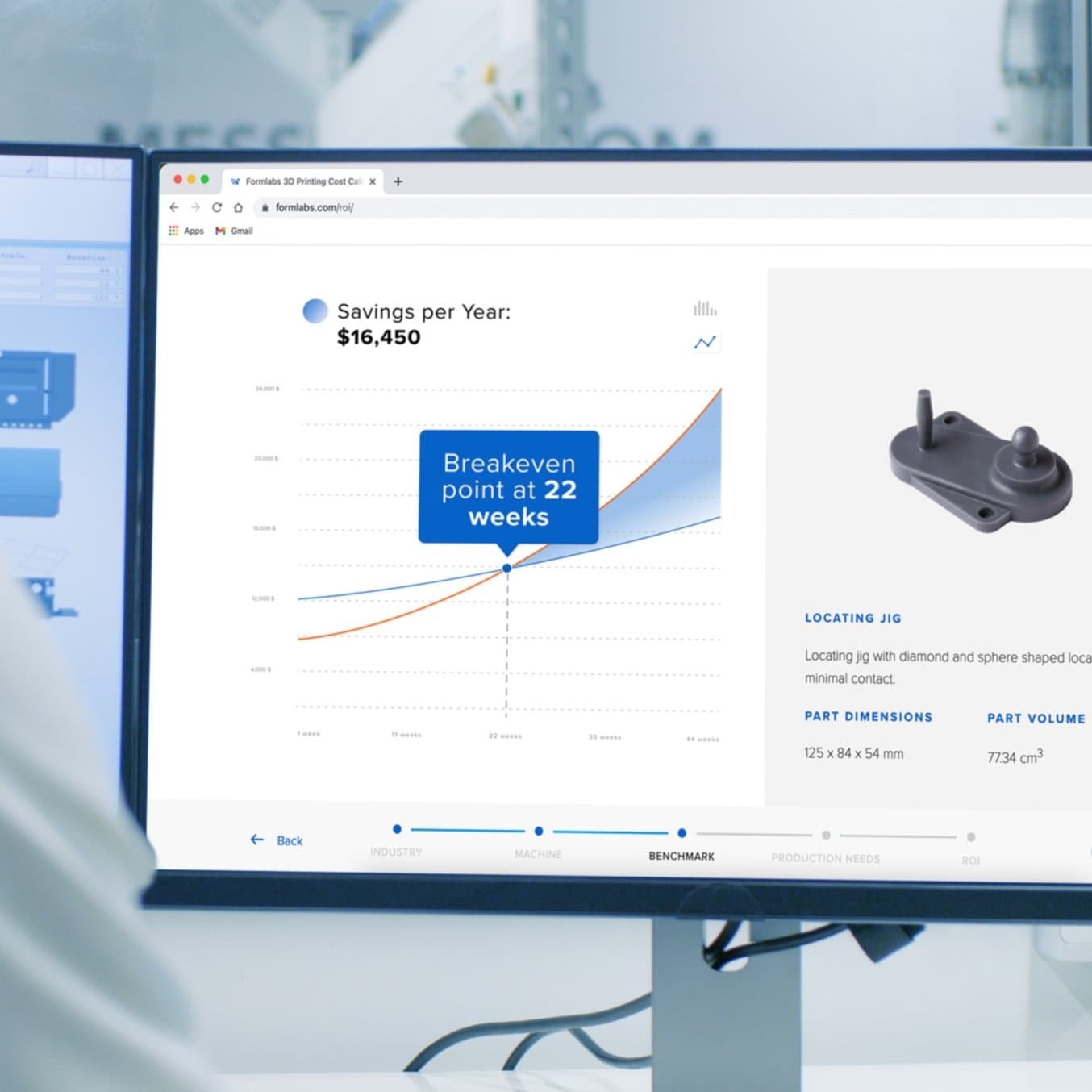

计算节省的时间和成本

使用我们的交互式 ROI 工具,以便亲身感受使用 Formlabs 3D 打印机进行 3D 打印能够节省的大量时间和成本。

开始使用树脂 3D 打印技术

在决定采用激光驱动型 SLA、DLP、LCD 和 MSLA 技术时,要考虑到预期应用(因此也要考虑到理想材料)以及速度、精度和分辨率等其他因素。

虽然这些树脂 3D 打印工艺存在一些差异,但机器性能上的巨大差异往往是由制造商选择的不同而造成,而非工艺固有的优缺点。

树脂 3D 打印作为一个广泛类别,可以比任何其他技术更快地生产出极其精准、表面光滑的部件。由于其树脂配方独一无二,这些部件可以满足大量应用需求。诸如 Formlabs Form 4 等专业级树脂 3D 打印机将树脂 3D 打印的快速与高端工业 3D 打印机的表面分辨率和精度相结合,并提供多种先进材料,展现了该技术的最佳特性。

了解有关 Form 4 和 Form 4L 的更多信息,或深入查看我们的材料目录以了解 Formlabs 的 40 余种树脂。

不确定哪种 3D 打印解决方案最适合您的业务需求?预约 1:1 咨询,我们可以帮您对比不同选项、评估投资回报率,还提供试打样品等更多服务。