金属制造业对各个经济领域都有着至关重要的作用。金属部件兼具强度、刚度和长期耐用性等优势,因此广泛用于家电、建筑部件和车身面板等应用。传统的金属制造技术包括成型、铸造、模塑、连接和加工。

钣金成型则涉及多种工艺,在成型过程中需要对金属薄板施力,使材料塑性变形为所需形状,从而改变其几何形状,而不会去除任何材料。金属薄板经弯曲或拉伸可以变形为各种复杂的形状,从而以最少的材料制造出具有最高强度的复杂结构。

对大批量部件生产而言,钣金成型是当今最具成本效益的成型工艺。该工艺既可在工厂以高度自动化的方式完成,也可在金属车间内用于手工生产小批量部件。钣金成型是一种通用、稳定的高质量工艺,可制造出精确的金属部件,同时减少材料浪费。从金属罐到硬件防护壳,钣金成型制造的部件在我们的日常生活中随处可见。

在本文中,您会了解钣金成型的基础知识、各种钣金成型工艺,以及如何降低使用快速模具制作和 3D 打印模具进行钣金成型的成本。如需了解详细概述和分步方法,请观看我们的网络研讨会或下载白皮书。

金属薄板基础知识

金属薄板是指通过工业加工形成的薄而扁平的金属片。这些金属薄板可以是极薄的板材(箔片或薄片),也可以是厚达 6mm 的板材。可将厚度超过 6mm 的金属薄板视为厚钢板或“结构钢”。在世界各地,金属薄板厚度通常以毫米为单位,而美国使用的是一种非线性测量方法,即规格厚度 (gauge)。规格厚度数值越大,金属板就越薄。

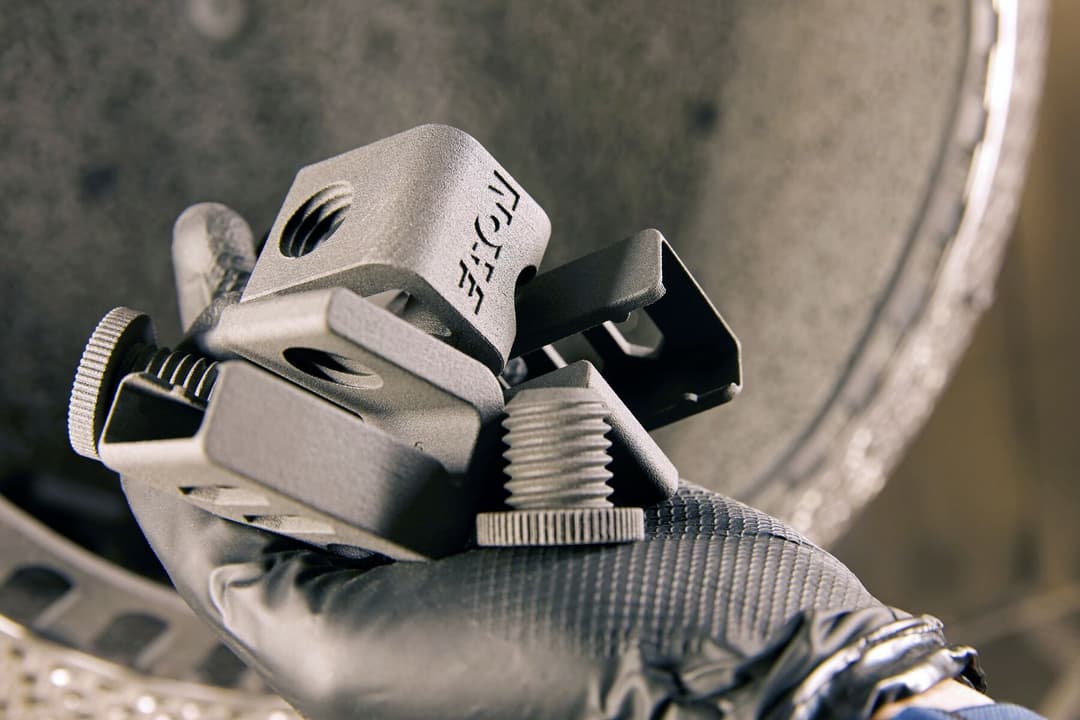

用于制作电锯刀片护罩的金属薄板坯料。

金属薄板广泛用于汽车、飞机、火车、硬件外壳、办公工具、家具、家用电器、计算机、机器部件、饮料罐和建筑(管道、排水沟等)等应用。

金属板通常用于关注耐用性胜过重量的应用领域,例如船舶、压力容器和涡轮机的大型结构部件。

许多不同的金属都可以加工为金属薄板,包括铝、钢、黄铜、锡、铜、镍、钛,以及用于装饰的金、银和铂。

我们通常可以将金属薄板轧制成卷,也可通过切割和弯曲将其制成各种形状。

钣金成型的原理

钣金成型包括利用模具或冲压工具进行弯曲、旋转、拉伸或拉延等处理。成型过程大多需要应用压力机,同时需要将部件置于两个模具之间。

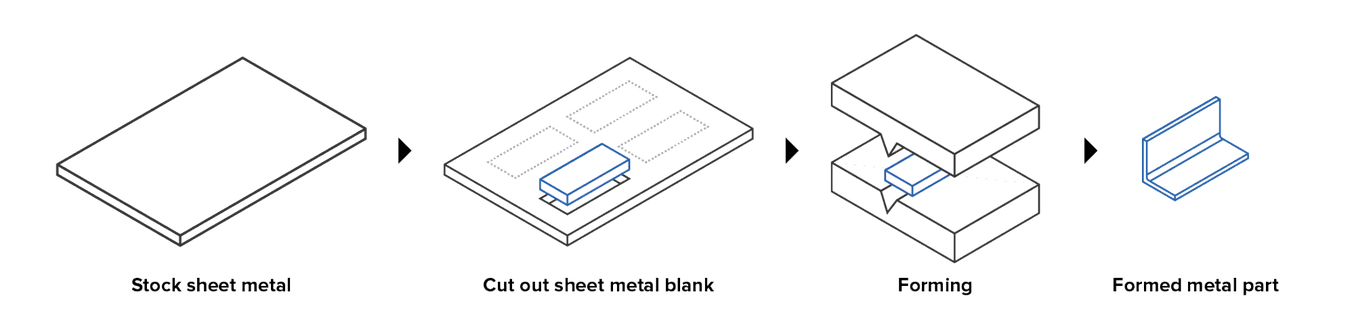

钣金成型工艺简单明了:

-

从金属坯料中切割出金属板,以获得单块坯料。

-

将坯料放置在成型机的两个模具之间。

-

在机器施加的高压力作用下,上模(也称为冲头)将金属薄板推向与之匹配的下模,从而将其弯曲成所需形状。

钣金成型的工艺流程。

这种工艺的缺点在于,钣金成型是一种设备密集型操作。该工艺需要依靠各种与部件对应的机械和专用工具。如上图所示,工具(也称为模板或模具)是成型机中用于弯曲板材的部件。

通常情况下,制造商通过内部 CNC 加工或外包给服务供应商来生产金属成型模具。这会导致前期模具制造成本增加,周转时间延长。

在创新驱动的大环境中,使用金属部件的行业需要借助更为灵活的制造方式生产更加复杂精细的部件。重新考虑模具制作技术可以成为实现这一目标的有力手段。

用于原型制造和小批量钣金成型的 3D 打印模具

虽然制造车身面板等大型部件需要用到重型设备,但大多数金属车间也可生产各种需要较小弯曲力的小型部件。使用内部打印的塑料部件代替此类金属工具进行原型制造和小批量生产,可以缩短开发时间并降低生产成本。

借助内部 3D 打印,工程师能够在数小时内制作出金属部件原型并对工具设计进行迭代,从而获得复杂的几何结构,同时减少对外包供应商的依赖。专业桌面级打印机价格实惠、易于实施,并且可以根据需求快速扩展。

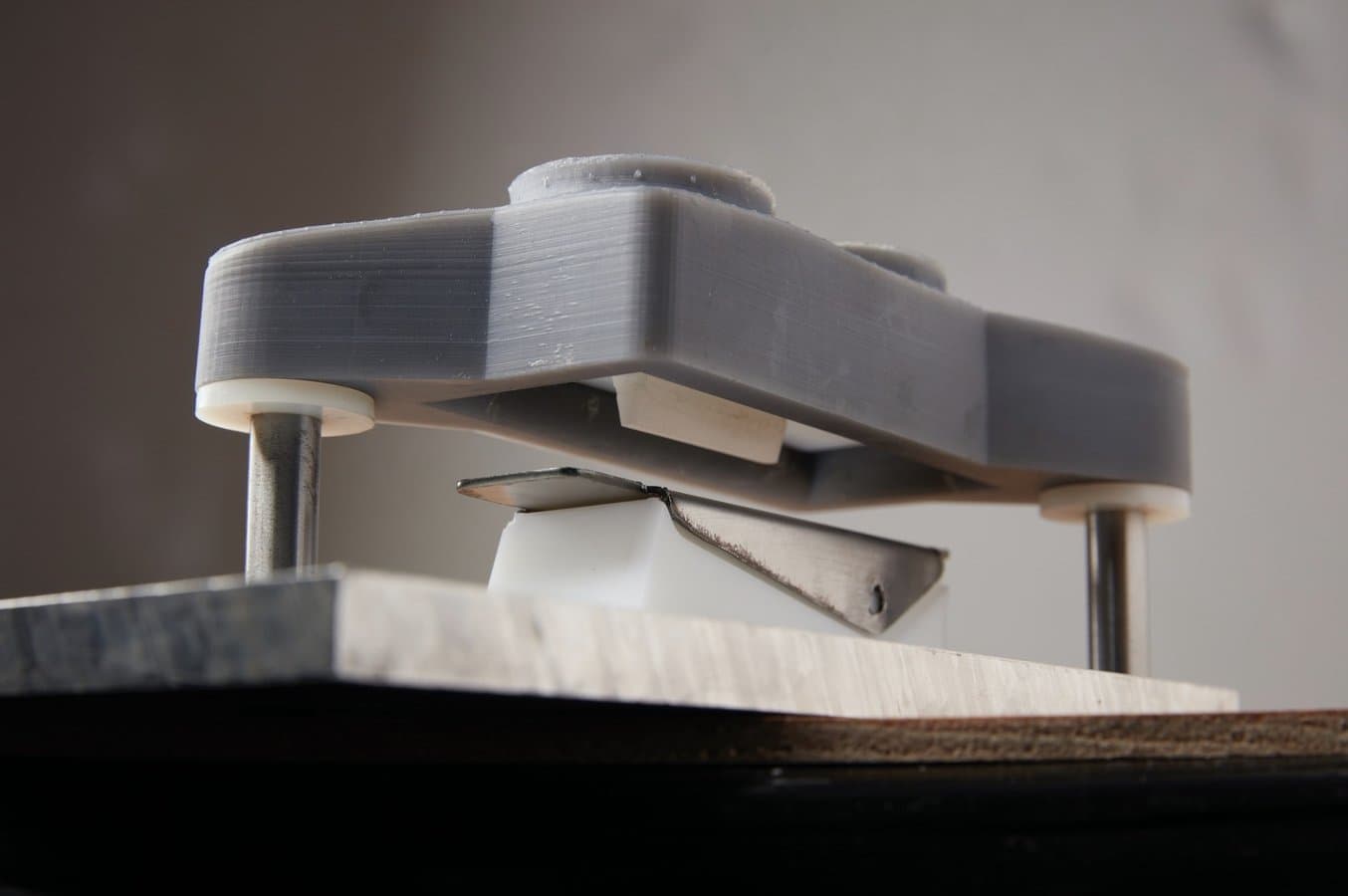

上模和下模的不同迭代,使用 3D 打印制造而成,用于替代刀片防护罩的成型加工。

制造商已经开始使用立体光固化 (SLA) 聚合物树脂部件来替代工厂中的金属夹具、固定装置和替换件。在注射成型或热压成型等工艺中,在使用昂贵的金属模具之前,塑料制成的测试模具是验证设计和解决 DFM 难题的有效方法。用塑料代替金属可以大幅降低材料成本。

观看视频,了解 Formlabs 工程团队的 Shane Wighton 如何使用 3D 打印模具成型金属薄板部件,从而进行概念验证。

SLA 3D 打印技术可为钣金成型带来一些独特的属性。SLA 打印机的打印件表面光滑且精度高,可用于制造具有出色定位功能的工具,从而实现更好的可重复性。我们拥有种类繁多的材料库并可提供各种机械性能,因此您可通过选择为特定用例量身打造的树脂来优化成型结果。与其他 3D 打印材料相比,SLA 树脂具有各向同性,而且在承受载荷时相当稳定。此外,塑料模具制作还可省去抛光步骤,因为塑料模具不会像金属一样在板材上留下痕迹。

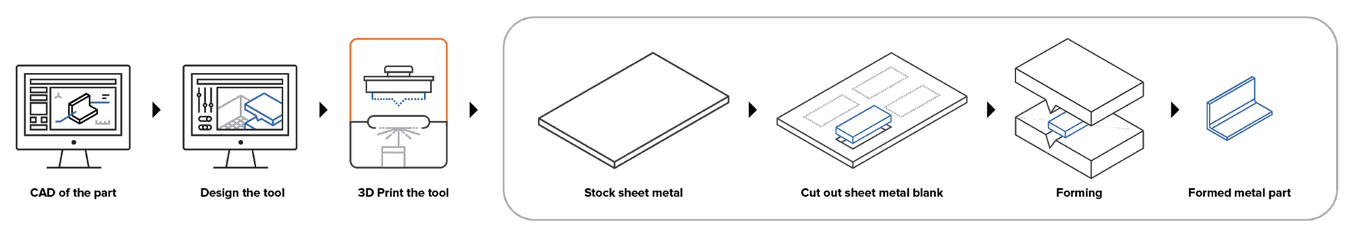

该机制类似于一般的钣金成型工作流程。由上模和下模组成的两件式模具的设计和打印过程略有不同。将坯料放置在两个塑料模具之间,然后用液压机或其他成型设备进行压制。

使用 3D 打印模具进行钣金成型的工艺流程。

如何使用 3D 打印模具快速制作钣金成型的模具

这项研究工作测试并证明了 SLA 3D 打印模具用于钣金部件成型过程的可行性。

快速制作钣金成型模具的成本和周转时间比较

借助 3D 打印钣金成型模具,设计师和工程师能够灵活地将周转时间从数周缩短到一天。

对于大批量生产,在使用昂贵的金属模具之前,用塑料制作模具原型可以验证设计。对于小批量生产,相对于外包部件,打印模具可节省数百美元。

以下是我们白皮书中有关金属刀片护罩所需模具的成本和周转时间比较:

| 工艺 | 设备 | 周转时间 | 1 个最终部件的材料成本 | 50 个最终部件的材料成本 |

|---|---|---|---|---|

| 内部 3D 打印模具 | Form 3、压力机、 金属切割设备 | 10-24 个小时(模具打印时间和后处理) | 40 美元(模具 30 美元 + 金属薄板坯料 10 美元) | 60 美元(模具 30 美元 + 金属薄板坯料 30 美元) |

| 外包 3D 打印模具 | 压力机、金属切割设备 | 6 个工作日 | 160 美元(模具 150 美元 + 金属薄板坯料 10 美元) | 180 美元(模具 150 美元 + 金属薄板坯料 30 美元) |

| 外包生产金属模具 | 压力机、金属切割设备 | 25 个工作日 | 460 美元(模具 450 美元 + 金属薄板坯料 10 美元) | 480 美元(模具 450 美元 + 金属薄板坯料 30 美元) |

| 外包生产金属部件 | 无,完全外包 | 15 个工作日 | 230 美元 | 700 美元 |