Formlabs 隆重推出 Silicone 40A Resin(硅胶 40A 树脂),这是市面上首款搭载待批专利纯硅胶技术™ (Pure Silicone Technology™) 的纯硅胶 3D 打印材料,它融合了铸造硅胶的优异材料特性与 3D 打印的优势。

尽管市场上存在多种弹性 3D 打印解决方案,但由于成本过高或技术难度大,目前可用的纯硅胶 3D 打印解决方案屈指可数。Formlabs 基于 Formlabs 的立体光刻 (SLA) 生态圈发明了一种待批专利技术 Pure Silicone Technology™ ,只需数小时就可以在内部生产出纯硅胶部件。

Silicone 40A Resin 部件具有 40A 邵氏硬度、230% 的断裂伸长率和 12kN/m 的抗撕裂强度,非常适合有极高柔韧性和耐用性要求的应用,即使在反复拉伸、弯曲或压缩的情况下也能保持良好的性能。Silicone 40A Resin 部件还具有 34% 的回弹弹性,优异的耐化学腐蚀性和耐高温性(-25°C 至 125°C),并且可以实现最小分辨率为 0.3mm 的精细特征和复杂形状,这些特征在传统制造方法中难以实现。

Silicone 40A Resin 部件是以下应用的理想之选:

- 弹性消费品、汽车组件和工业设备(例如连接器、索环、执行器、按键和表带)产品开发周期中的快速原型制造、测试和验证阶段。

- 在内部以经济高效的方式小批量制造或定制加工成品部件,例如密封件和垫圈。

- 可长期使用的高质量定制制造辅助工具和模具,例如柔性铸造模具、夹具、固定装置和遮蔽工具。

- 医疗器械组件、患者定制义肢和听力学应用。

- 使用传统方法难以制造的几何形状复杂的部件。

为什么选择硅胶 3D 打印?

推出 Silicone 40A Resin

在本次网络研讨会中,我们的 3D 打印专家将向您详细介绍 Silicone 40A Resin 的主要优势和应用,并展示该树脂的材料特性和工作流程。

方便快捷地制造纯硅胶部件

由于其柔软、耐用、耐压、耐化学腐蚀和耐高温等特性,硅胶部件广泛用于各种应用和行业。它们可用于汽车制造业中的密封件和垫圈、机器人技术中的执行器和波纹管,以及可穿戴设备、耳机、厨房用具等消费品。

通过注射成型、压缩成型或挤出工艺,可以经济高效地大规模生产数以千计的硅胶部件。但是,这些工作流程需要价格高昂的模具、机械设备,而且通常需要借助外部承包商在设计和制造该模具方面的专业知识来完成这项工作。

硅胶 3D 打印可实现从快速原型制造到小批量成品部件生产的各类应用。

对于那些需要生产小批量(1-1000 个)纯硅胶部件的工程师、设计师和制造商来说,制造模具将付出极大的成本和时间代价。硅胶铸造等低成本工艺可以实现小批量生产,但需要大量人力、耗时较长、难以完美复刻,并且设计或几何形状存在局限性。使用弹性材料进行 3D 打印也是一种快速且廉价的替代方案,但这些材料的性能通常不如硅胶。尽管一些 3D 打印机制造商提供用于直接 3D 打印硅胶部件的纯硅胶材料,但这些系统的成本超过 10 万美元。

现在,通过采用 Silicone 40A Resin,客户无需在价格、质量和速度之间犹豫不决。任何拥有 Formlabs SLA 3D 打印机的用户都可以直接利用 3D 打印技术快速制造出高质量的纯硅胶部件,免除铸造过程的繁琐环节,也无需承担制造模具的高昂费用。

“以前,制造高质量硅胶执行器铸件不仅需要接受专门培训,还需具备超过 10 小时的实践经验,即便如此,铸件的质量也不够稳定。而现在,采用 Silicone 40A Resin,我们可以制造出质量与铸件相媲美的高质量硅胶部件,这大大加快了我们义肢手指制造过程中设计试验的进度。”

Rui Li,纽约大学坦登工程学院通用工程项目工业助理教授

实现全新应用和工作流程

对于许多无力承担传统硅胶 3D 打印机高昂费用的企业来说,纯硅胶 3D 打印可望而不可即。借助 Formlabs 经济实惠的平台,这些企业和个人现在可以使用制造商和消费者非常熟悉的材料制造高质量成品部件。借助新的工作流程,制造商可以在内部进行硅胶部件的制造,无需依赖于外包,还可以提高大型公司的原型制造团队的生产力。

快速原型制造

柔软硅胶护套可使车辆的离合器执行器缸防水、防尘和防碎屑。由于 Silicone 40A Resin 具有优异的耐化学腐蚀性和耐高温性,因此这些内部组件可以用作汽车应用中的成品部件。

使用 Silicone 40A Resin 进行 3D 打印可以缩短产品开发时间,具体方式为快速 3D 打印柔性组件的多个迭代版本,并在同一天进行功能性测试,而无需依赖外部承包商进行模具制造或涉及大量人力的硅胶铸造过程。对于消费品、汽车、航空航天或机器人设计等高性能应用,通过 3D 打印可穿戴设备、抓手、执行器、垫圈和密封件等部件并进行功能性测试,团队可以更快速地优化设计,并完成验收测试和验证阶段。

3D 打印的产品和组件经过测试后展现出与最终注射成型硅胶部件完全相同的性能,有效保证了开发过程的顺利进行。避免重新设计和过时的模具制造可以节省数千美元的成本,提高产品的可靠性,并帮助企业抓住市场机会。

制造辅助工具和模具(直接打印硅胶模具)

对于业务量极大的制造中心来说,能够快速、经济高效地在内部生产柔性固定装置或遮蔽工具等制造辅助工具,并进行快速模具制造,可以避免工厂停机并优化工作流程,每天为企业节省数千美元。

硅胶部件常用于缓冲和压缩应用,因此成为延长机械寿命或保护组件免受摩擦的制造辅助工具的理想选择。Silicone 40A Resin 具有出色的耐化学腐蚀性,同时也是制造遮蔽工具的理想选择,可满足部件与不同类型化学物质不发生反应的要求。

由于制造辅助工具通常不在生产计划内,Silicone 40A Resin 和 Form 3+ 提供了一种快速、经济实惠的方式,可以按需制造这些工具。使用传统制造方法制造柔软替换件可能需要数周的时间,但是在现场利用 3D 打印制造硅胶部件可以在一天内使设备恢复运行。

硅胶的特性以及 3D 打印的几何结构灵活性使得硅胶 3D 打印非常适合按需制造模具。对于需要灵活且可重复使用的模具来铸造聚氨酯、环氧树脂、树脂、蜡、石膏或其他材料的情况,使用 Silicone 40A Resin 进行 3D 打印是一种快速、清洁和高效的方式,可以通过 3D 打印出的灵活且可重复使用的硅胶模具来制造成品。

小批量制造或定制加工

对于消费品制造商来说,曾经无法生产定制硅胶产品-模具制造的高昂成本限制了他们高效生产小批量产品或定制产品的能力。对于医疗器械和医疗产品制造商来说,Silicone 40A Resin 可以在听力学、患者定制义肢和个性化医疗等领域开辟新的应用。

通过直接 3D 打印纯硅胶,特别是与可扩展的 Form 3+ 结合使用,制造商现在能以极低的成本提供定制硅胶产品,如可穿戴设备、手柄等,相对于传统模具制造方式,成本微不足道。相对于针对不同硅胶产品线制造不同的模具所产生的成本,制造商现在可以通过 Form 3+ 打印机机组以更低的价格打印纯硅胶部件,满足市场对个性化产品的需求。

案例研究

FINIS 泳镜原型制造

Finis 使用 3D 打印的硅胶垫圈和按钮来制作他们的新款智能泳镜的功能性原型。

FINIS, Inc. 以开发尖端产品而闻名,这些产品以其卓越的质量和性能赢得了各种水平游泳运动员的信赖。该公司总部位于美国加利福尼亚州,致力于不断推进其创新产品,并密切关注游泳运动员和教练不断变化的需求。

过去,他们使用铸造的方式制造硅胶部件,这种方法需要大量人工操作,而且周转时间较长。现在,凭借 Form 3+ 树脂 3D 打印机和最新推出的 Silicone 40A Resin,他们仅用 8 小时就可以通过 3D 打印生产质量与铸造部件类似的泳镜垫圈,大幅降低原有制造成本,过去的外包费用通常超过一千美元并需要三周的生产时间。这些 3D 打印的硅胶垫圈在实际游泳池中进行了严格的防水性评估,帮助团队缩短了产品开发进度。

泳镜垫圈原型制造

| 周转时间 | 成本 | |

|---|---|---|

| 聚氨酯铸造 | 2-3 周 | 2 个垫圈(1 组)需 1220 美元 |

| 使用 Silicone 40A Resin 进行 3D 打印 | 8 小时 | 10 美元(每个垫圈) |

“[通过硅胶铸造和外包加工],制造模具可能需要一个月左右的时间。[而使用 Silicone 40A Resin] 我可以另辟蹊径,完成修改,并在一夜之间打印出来。次日来到办公室,取出部件,进行清理,即可马上在泳池中试用。所以,过去原本需要花费数周时间的工作量,现在在几个小时内就能完成,我认为这才是真正的优势。”

David Beittel,FINIS, Inc. 高级设计师

Dorman Products 使用 3D 打印密封垫测试汽车部件

Dorman Products 是一家拥有百年历史的汽车售后部件制造商,为轻型和重型车辆提供配套部件。他们已经转向 3D 打印技术,以加快生产进度并提高产品质量。Dorman Products 在两个工厂配置了十二台 3D 打印机,依靠这些设备,他们能够满足原始设备制造商 (OEM) 不断推出新车型的需求。

Dorman Products 使用 Silicone 40A Resin 3D 打印的定制密封垫。

该公司拥有丰富的内部测试环境,用于验证新设计。为了对组件进行压力测试,他们需要能够密封特定的接口和表面。然而,他们有时并不具有用于密封每个部件且相匹配的几何形状,因此团队必须大胆创新,投入大部分精力用于制造定制密封垫和固定装置。

采用传统加工方式时,他们会在实验室中测量部件尺寸,制作金属模具,然后使用模具在压床上切割定制密封垫。“这种方式就像从一张面饼上切割饼干一样。在材料使用和实验室技术人员的时间利用方面非常低效,”Dorman 增材制造主管 Chris Allebach 表示道。

采用 3D 打印技术可以极大地缩短生产时间并降低成本,尤其是考虑到生产大量新组件的情况时,优势明显。“我们为节气门测试部件打印了数百个定制密封垫,用于密封节气门的两端,并进行流量测试,”Allebach 表示。

虽然 Formlabs 的类硅胶材料 Elastic 50A Resin 在某些情况下适用于此目的,但新的 Silicone 40A Resin 具有更广的应用范围。

用于验证测试的密封垫

| 周转时间 | 成本 | |

|---|---|---|

| 使用机械加工的金属模具切割硅胶板 | 每组 2 周 | 每组 250 美元 |

| 使用 Silicone 40A Resin 进行 SLA 3D 打印 | 每组 3 小时 | 每组 12 美元 |

“能够制造定制密封垫以便用于在热时效炉中进行测试、在模拟发动机舱环境下进行密封测试,或能够在空气、水、冷却液、机油等各种实际使用场景中进行测试,这对我们来说非常重要。”

Chris Allebach,Dorman Products 增材制造主管

HGM Automotive 在成品连接器密封件中验证 Silicone 40A Resin 的可行性

HGM Automotive Electronics 使用 Silicone 40A Resin 进行 3D 打印制作的连接器密封件。

HGM Automotive Electronics 是一家专业的传动控制器制造商,为汽车售后市场设计和供应领先的电子系统。

他们将目光转向 3D 打印,使用该技术进行原型制造和小批量生产,这是在公司内部按需制造部件的最佳选择。然而,这是一个受监管的行业,需要遵循特定的要求,比如防护等级(IP 等级)和耐化学腐蚀性,因此材料的选择非常重要。

通过严格的化学和机械测试,他们证明了使用 Silicone 40A Resin 打印的部件具有出色的机械性能和耐化学腐蚀性,与传统的注射成型硅胶类似。在正常工作条件下的发动机舱内经过六周的热循环测试,以及额外的化学液体接触测试后,他们证实 3D 打印的 Silicone 40A Resin 部件符合汽车产品部件的要求。

| 比较方法 | 使用 Silicone 40A Resin 进行 3D 打印的优势 |

|---|---|

| 外包注射成型 | 周转时间缩短 90% 成本降低 98% |

| 内部可浇注硅胶铸造 | 实现具有精细特征分辨率的复杂几何结构 减少人工成本、出错风险和周转时间 可重复生产,生产规模可在 10 到 1000 个部件之间调整 |

“Silicone 40A Resin 有助于提高设计灵活性,实现以前只能使用成本极高和耗时的成型工艺才能制作的设计,使我们能够拓展新的市场并制造以往成本极高或结构复杂的产品。其他 3D 打印解决方案可以打印某些类型的弹性材料,但只有在 Formlabs SLA 打印机中使用 Silicone 40A Resin 才能创建质量和耐用性不亚于硅胶或热塑性聚氨酯成型部件的柔软连接器密封件。”

Guy Cardwell,HGM Automotive Electronics 研发总监

比较 Formlabs 弹性材料

Elastic 50A Resin 是一种基于丙烯酸酯的柔软、透明的弹性材料,非常适合快速原型制造。

Silicone 40A Resin 是我们推出的首款纯硅胶材料。凭借 40A 邵氏硬度,该材料非常适合制造柔韧的部件,除原型制造外,还具有极其广泛的用途。使用 Silicone 40A Resin 打印的部件具有极强的耐化学腐蚀性、热稳定性,并且能够重复承受弯曲、磨损和撕裂

| 优点 | 适用场景 | |

|---|---|---|

| Silicone 40A Resin | 耐用性:抗撕裂强度 12kN/m,断裂伸长率 230%,罗斯弯曲疲劳 > 500000 次 拉伸性:回弹弹性 34%,玻璃化转变温度 -107℃ 热稳定性(-25℃至 125℃) 耐化学腐蚀性 较软:40A 邵氏硬度 | 功能性原型制造和内部测试 测试、验证和预生产部件 小批量生产成品部件 夹具和固定装置 柔软模具 |

| Elastic 50A Resin | 价格低 透明度 硬度:50A 邵氏硬度 | 概念验证原型 外观性原型 功能性原型 |

除了这些柔性材料外,Formlabs 还提供硬度更高的弹性材料,例如用于制造类橡胶柔性原型的 Flexible 80A Resin、生产级聚氨酯 Rebound Resin,以及与 Fuse 系列 SLS 3D 打印机搭配使用制造功能性原型或耐用成品部件的 TPU 90A Powder。

工作流程简单,打印性能强大

Silicone 40A Resin 部件的打印和后处理工作流程简单明了,与 Formlabs SLA 3D 打印机的常规工作流程略有不同。请访问我们的支持页面,了解有关使用 Silicone 40A Resin 的详细信息。

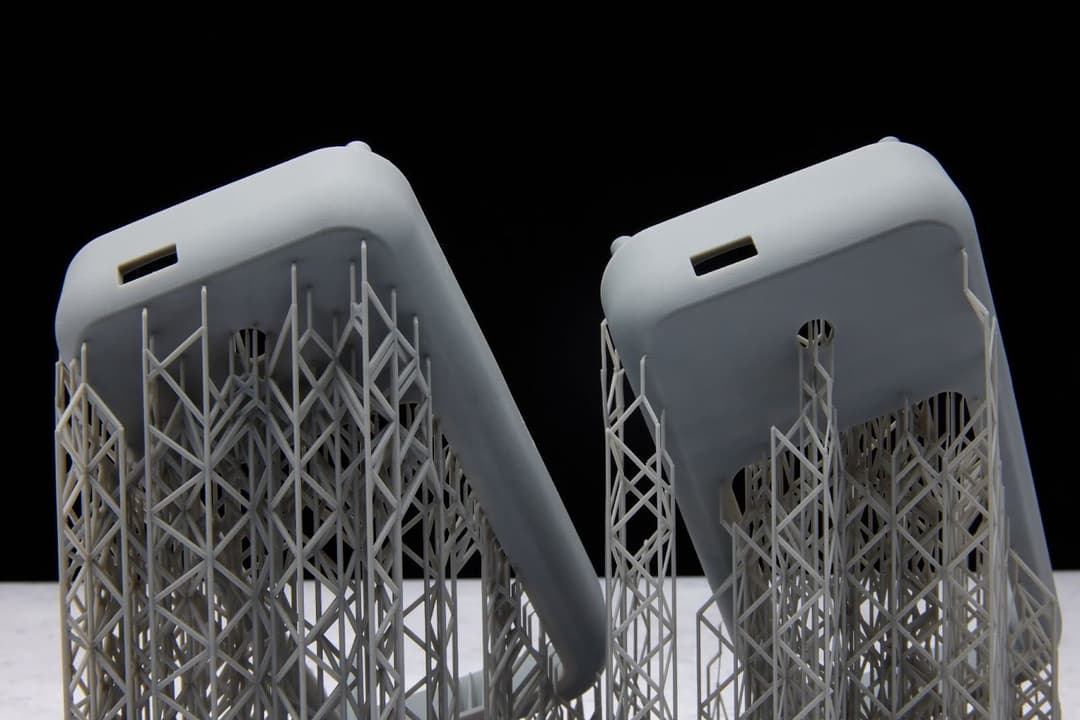

Silicone 40A Resin 将柔性 3D 打印材料的设计自由度提升到了一个新高度。然而,与所有弹性打印材料一样,使用 Silicone 40A Resin 也需要遵循一些设计指南。请访问我们的支持页面,了解更多关于打印性能和设计指南的信息,包括使用易分离式支撑结构来实现无瑕表面,以及一些额外的表面处理技术来改善表面质量。

“该树脂具有极佳的打印能力。我完全没有想到,如此柔软的材料居然可以打印出极佳的精细特性。对于那些超出我们制造能力范围的部件,我们尝试使用 Silicone 40A Resin 进行打印。这些部件以往均通过注射成型制成。我们切切实实地突破了可打印性的极限。我简直不敢相信小型几何打印部件的质量可以出色至此。每个人对材料的触感和回弹性能拍手称快。”

Chris Allebach,Dorman Products 增材制造主管

纯硅胶 3D 打印入门

Form 3+ 和 Form 3B+ SLA 平台采用弹性定价机制,各种规模的企业均可以按需获取高分辨率 3D 打印技术。借助专门针对不同的工作流程开发的 45 余种不同材料,Formlabs 打印机激发了在各种行业和应用中直接 3D 打印部件的潜力。随着 Silicone 40A Resin 的面世,这些多功能 3D 打印机成为市场上首款真正可以购买到的纯硅胶 3D 打印机,而新材料的推出表明我们致力于不断开发能开启新应用的材料。

现在,Silicone 40A Resin 可以直接用于 3D 打印密封垫、垫圈、抓手、执行器、减震器、可穿戴设备等各种部件。无需耗费大量的时间和高昂的成本来制造模具,然后再执行硅胶铸造流程,企业现在可以不受限制进行产品设计迭代,对市场做出快速响应,使产品快速投放市场。

请联系我们的销售团队或者申请免费的 3D 打印硅胶样品部件,了解材料性能的详细信息或者自行测试部件。