3D 打印分辨率是一个广受讨论但又饱受误解的话题。3D 打印技术的多样性和制造厂商数量的不断增加,使问题变得更加复杂。掩模立体光固化 (MSLA) 3D 打印机的问世进一步加剧了分辨率争论,这种打印机使用 LCD 显示屏选择性地遮蔽光线,以便只固化照射液态树脂的预定区域。MSLA 3D 打印机因其能够快速打印高质量部件而颇受欢迎。

LCD 显示屏的精度通常以其长轴向的像素数来衡量:手机、电视和平板电脑普遍使用数字屏幕,因此公众对这个度量标准已耳熟能详。他们把像素数量与单个像素尺寸重点结合,认为像素越小,分辨率越高。

尽管人们关注像素数量或单个像素尺寸,大多数 3D 打印用户关心的还是 3D 打印的实际成果:表面光洁度、尺寸精度和最小特征尺寸。虽然像素尺寸是产生这些结果的要素之一,但打印结果也会受到材料性能、光学设置、机械一致性等的影响。

通过对 Form 4(桌面级 MSLA,50µm 像素尺寸,10" 4K 屏幕)、Form 3+(激光 SLA,85µm 光斑尺寸)、打印机 C(桌面级 MSLA,28µm 像素尺寸,9" 8K 屏幕)和打印机 D(桌面级 MSLA,19 × 24µm 像素尺寸,9" 12K 屏幕)的多个打印部件进行分析,我们将证明这种通用分辨率指标不会对有形打印部件的效果产生直接影响。

虽然与某些竞品相比,Form 4 的单个像素尺寸较大,但测试结果表明,与像素尺寸较小的 MSLA 3D 打印机相比,它在表面光洁度、尺寸精度和最小特征尺寸方面的表现并不逊色,甚至更胜一筹。通过实现适当的平衡,我们的团队有能力针对客户真正关心的其他指标(更快的速度、更好的可靠性和更长的组件使用寿命)优化 Form 4。

输出特性:3D 打印部件的真正关键所在

打印机设计(包括作为输入之一的像素尺寸)会影响打印部件的三大特性。这些特性(表面光洁度、最小特征尺寸和尺寸精度)均可测量并实现标准化,但由于它们受到工艺和组件的复杂综合影响,因此难以表述。像素尺寸是否稍大并不重要,重要的是其遮挡或透射光线的质量、一致性和均匀性。

系统、光学器件、材料和打印工艺及其参数等几乎每一个关键方面都会对这些特性产生重大影响。除非作为限制条件,否则无法将单个系统输入参数直接与单个输出相关联。

例如,像素或光斑尺寸设置了水平面内凸出特征尺寸的下限(即单个凸出特征不可小于像素或光斑尺寸)。但通常情况下,由于多种因素(如剥离力)的影响,最小特征尺寸最终会远远大于这一限制(通常远大于 100µm)。

| 描述 | 测量 | 关键驱动参数 | |

|---|---|---|---|

| 表面光洁度 | 表面的光滑程度 | 目测/定性、表面轮廓仪 (Ra) 测量 | 层厚 树脂的光学性能 层间工艺的一致性 |

| 最小特征尺寸 | 可产生的某一类型的最小特征。 这在很大程度上取决于特征类型。 | 卡尺 CMM 3D 扫描仪 | 树脂的机械性能 光学 PSF |

| 尺寸精度 | 再现目标几何图形的精确度 | 卡尺 CMM 3D 扫描仪 量规销 其他配合测试 | 温度 机械重复性 光学一致性 |

分辨率输入

树脂 3D 打印机配备激光器(激光 SLA)、数字光处理 (DLP) 或 Light Processing Unit(最常见的是 LCD 显示屏),可选择性地遮蔽光源(如一组 LED 灯 (MSLA))。

激光 SLA 3D 打印机可以在 XY 平面上精确控制激光,而且光斑尺寸很小,通常具有非常高的分辨率。不过,这些特性只是一种输入,实际最小特征尺寸仍受多种因素影响,因此测量结果与不使用激光的专业 MSLA 打印机相当。此外,因为需要在整个打印层内跟踪激光光斑,激光 SLA 打印机通常打印速度较慢。

在 DLP 3D 打印中,水平精度也就是投影仪可在单层中重现的最小特征,由像素尺寸定义。这取决于投影仪的分辨率(最常见的为全高清 (1080p))以及投影仪与光学窗口之间的距离。所以,大多数桌面级 DLP 3D 打印机有固定的水平精度,一般在 35 到 100 微米之间。

因为目前尚无投影仪可以提供更多像素,DLP 3D 打印机的分辨率会随着成型体积的增大而降低。因此,在像素数量不变的情况下,制造商不得不增加与光源的距离,从而导致分辨率和打印质量下降。

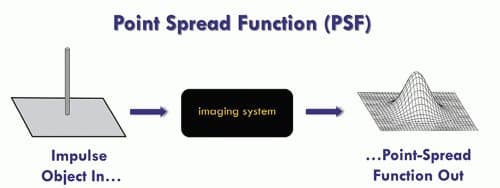

像素尺寸和点扩散函数 (PSF)

表面光洁度、特征尺寸和精确度受 3D 打印机的每个部件及其工艺的影响。像素尺寸等单一输入可以设置理论下限,而在现实情况中不可见。例如,虽然理论上 80 微米的像素或激光光斑尺寸是固化单个凸出特征(如圆柱销的直径)的限制因素,但剥离力会拉扯部件并导致其失效,因此这些销的最小直径应在 500 微米左右。

在使用 LCD 显示屏遮蔽光线的 MSLA 3D 打印机中,投射到树脂上的实际图像通常要比原始像素大得多,而且更加分散。这种效果称为点扩散函数 (PSF):原始图像或理想化图像在投影过程中被模糊的方式。因此,对于 MSLA 打印机来说,像素尺寸并不重要,重要的是光线照射到树脂上时的功率分布和形状。

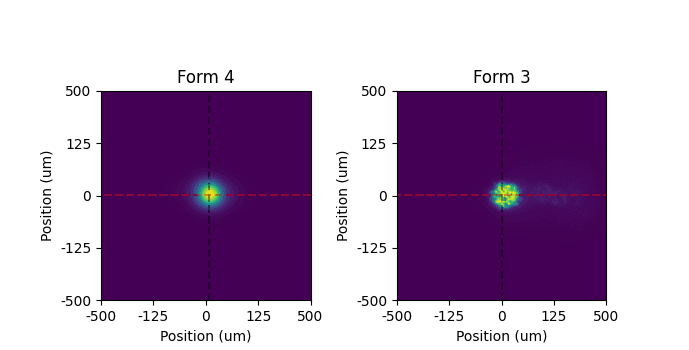

将 Form 4(光线通过由 50µm 像素组成的 LCD 显示屏投射)和 Form 3+(光线来自光斑尺寸为 80µm 的激光)的 PSF 图像进行比较,PSF 图像显示 Form 4 的光线集中并直接,像素中间高度聚集了最高能量。

比较 Form 4 和 Form 3 系列的点扩散函数 (PSF),可以发现这两款打印机产生的光线都高度集中在像素或激光光斑的中心-直接转化为高分辨率。

测试结果和结论

表面光洁度

表面光洁度非常重要,它不仅与部件的外观和触感有关,还影响部件与现有装配的配合程度或作为模具的性能。表面光洁度可以通过肉眼衡量,即部件外观的光滑程度,也可以使用表面轮廓仪 (Ra) 测量。除了像素或激光光斑尺寸外,影响表面光洁度的驱动输入还有 Z 轴层高、树脂的光学性能以及层间(剥离和挤压)工艺的一致性。

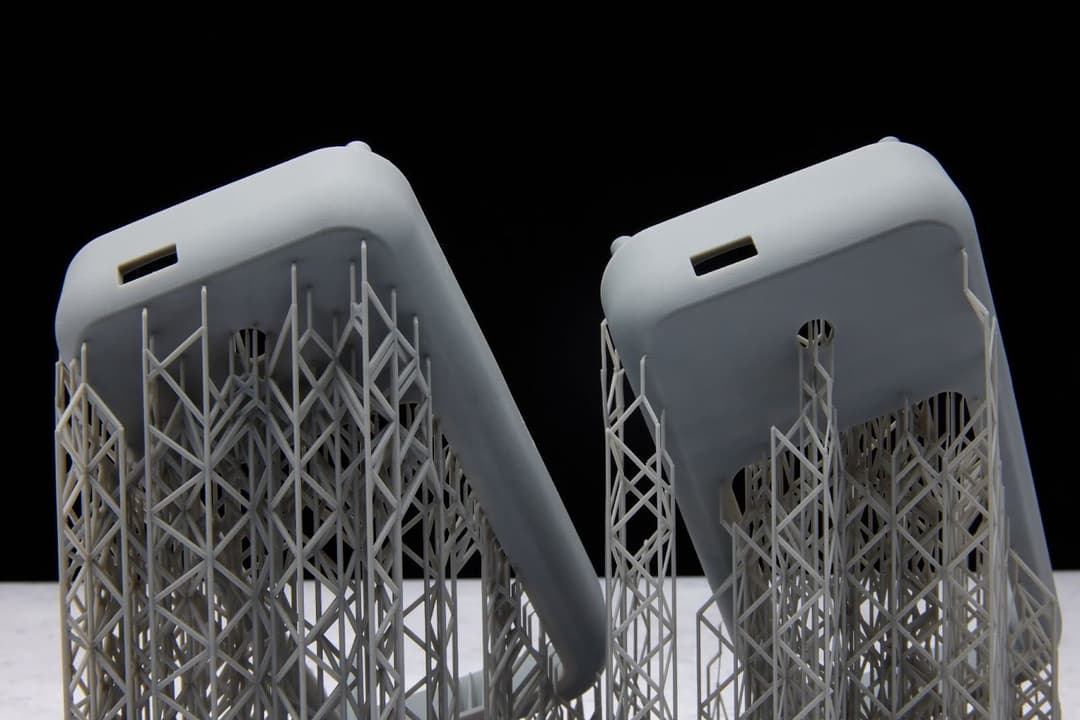

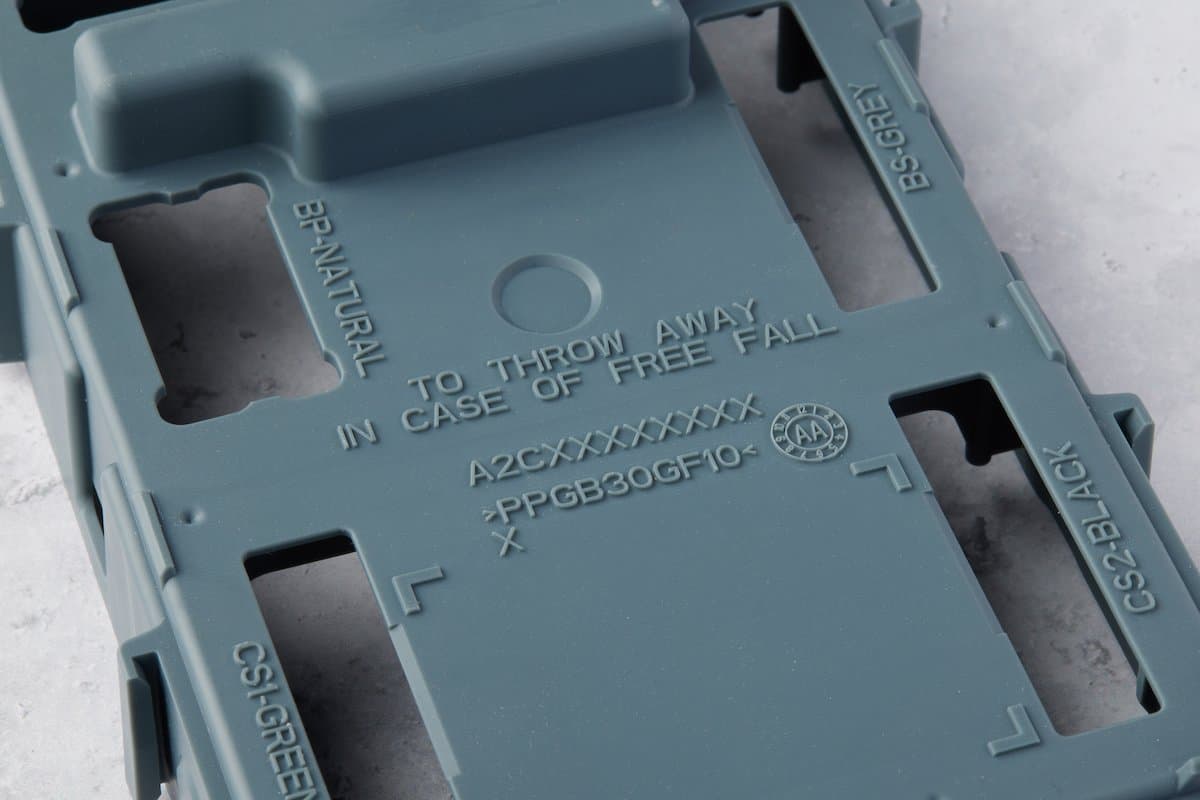

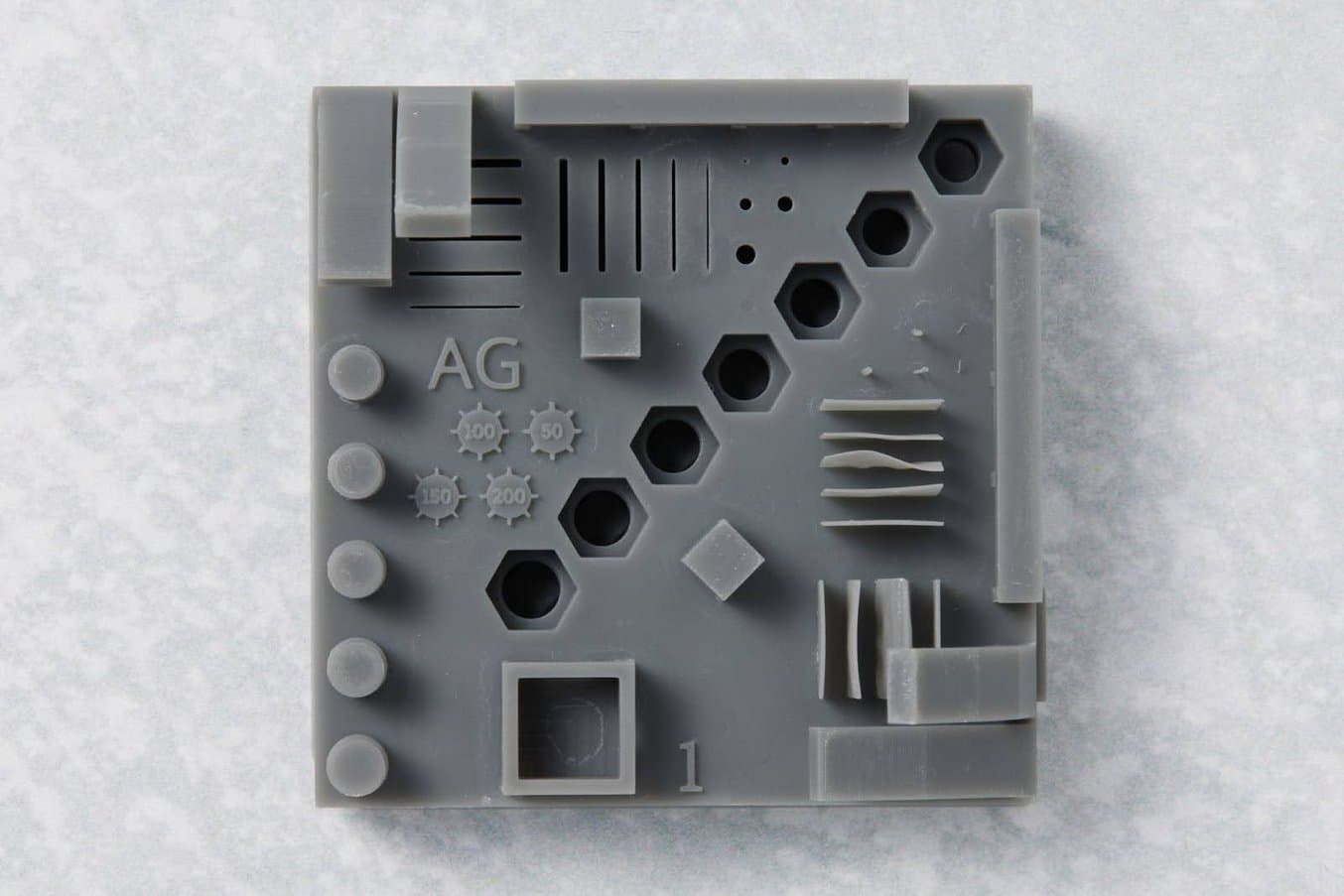

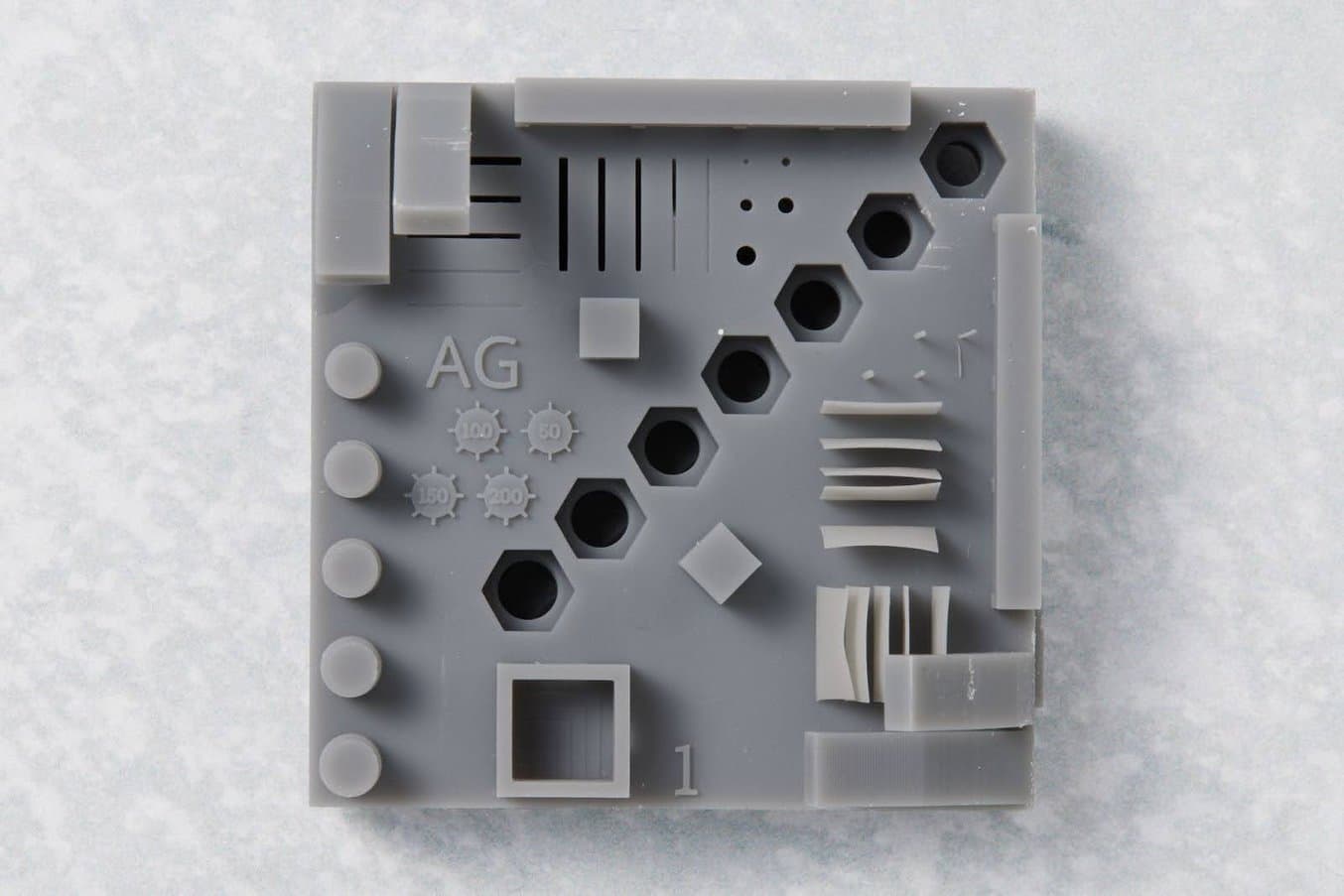

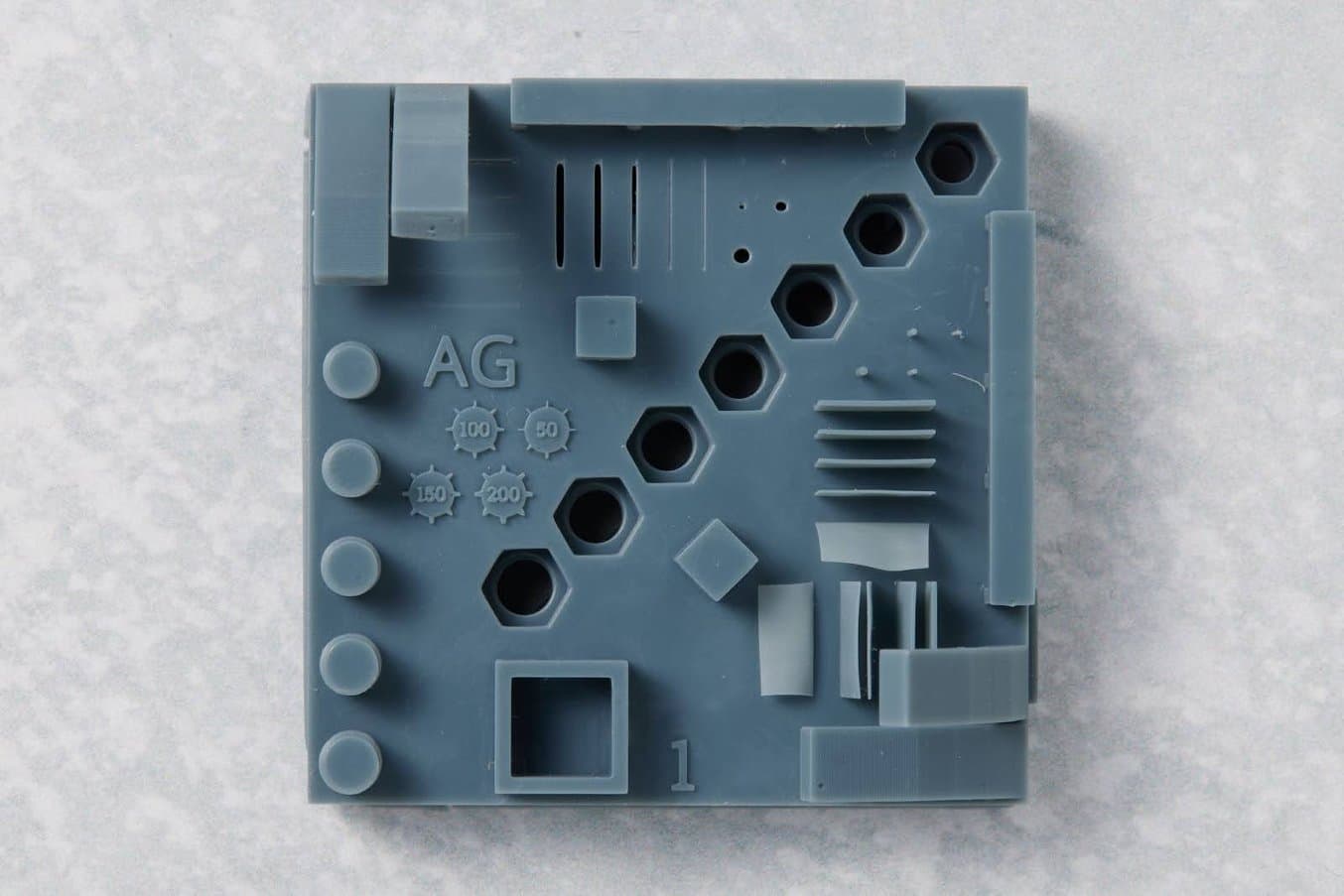

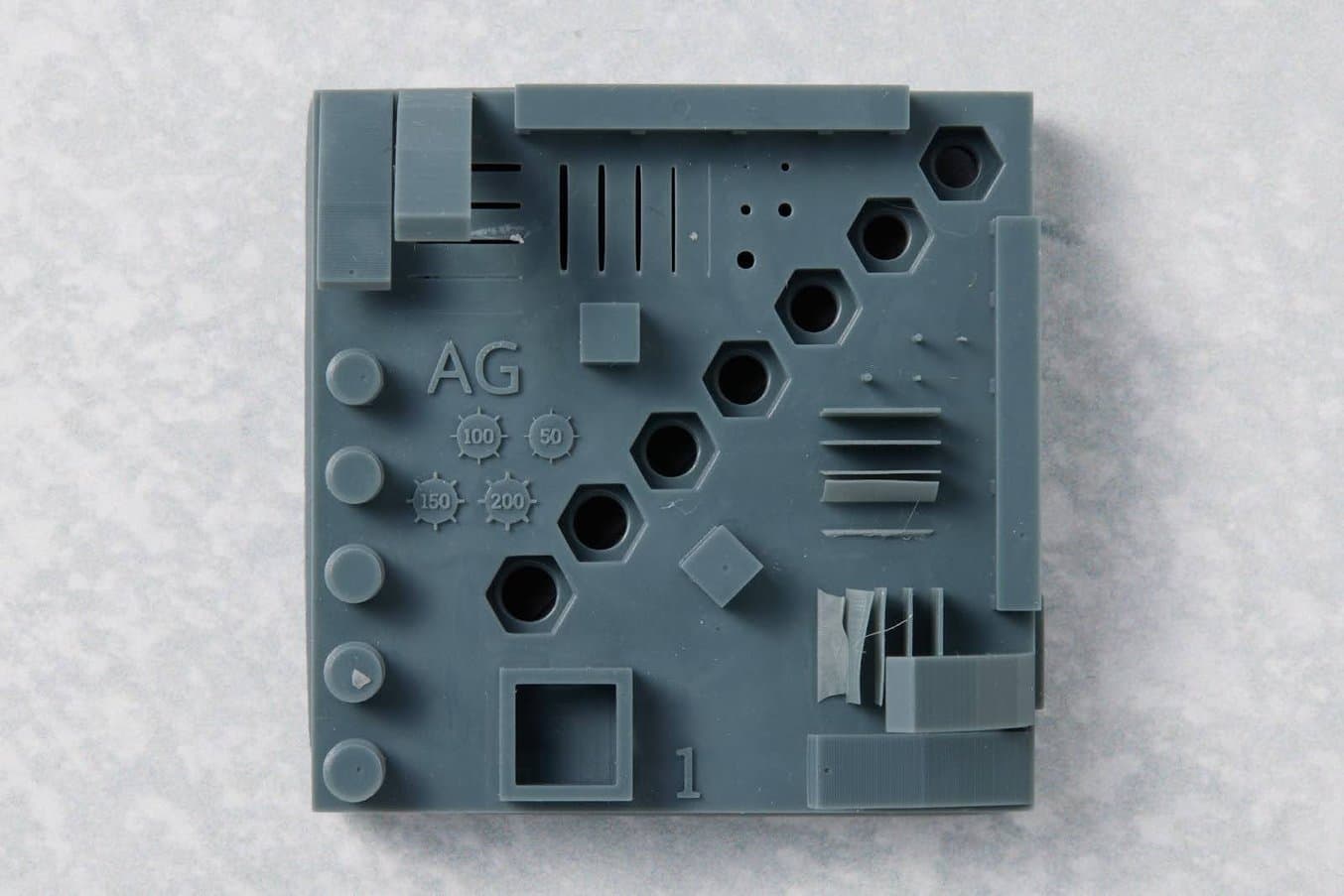

肉眼观察时,它们的表面光洁度几乎没有区别。曲面外观光滑,边缘锐利,凸出、凹入或雕刻的特征都清晰可见。浮雕文本精细,易于阅读,并在表面上均匀凸起。

打印机 A:Form 4 MSLA

- 50µm 像素尺寸

打印机 B:Form 3+

- 85μm 光斑尺寸

打印机 C:MSLA

- 28µm 像素尺寸

- 9” 8K 屏幕

打印机 D:MSLA

- 19 × 24µm 像素尺寸

- 9” 12K 屏幕

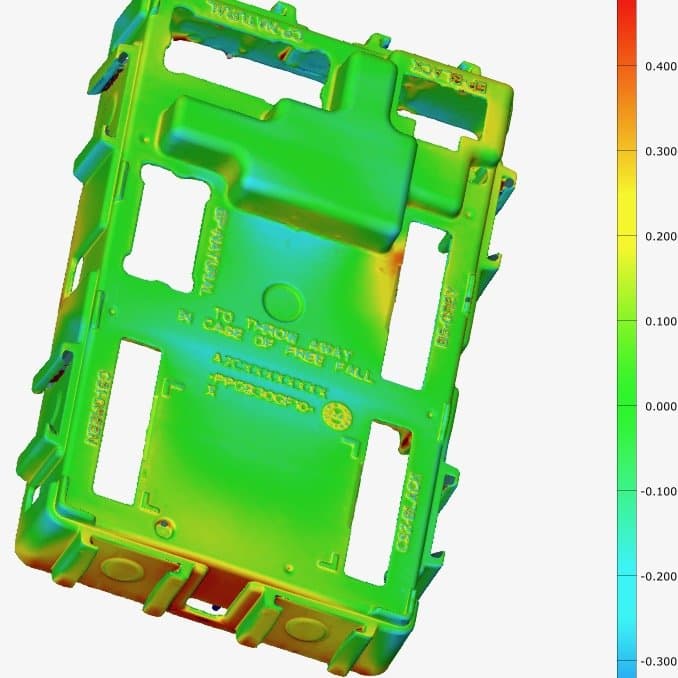

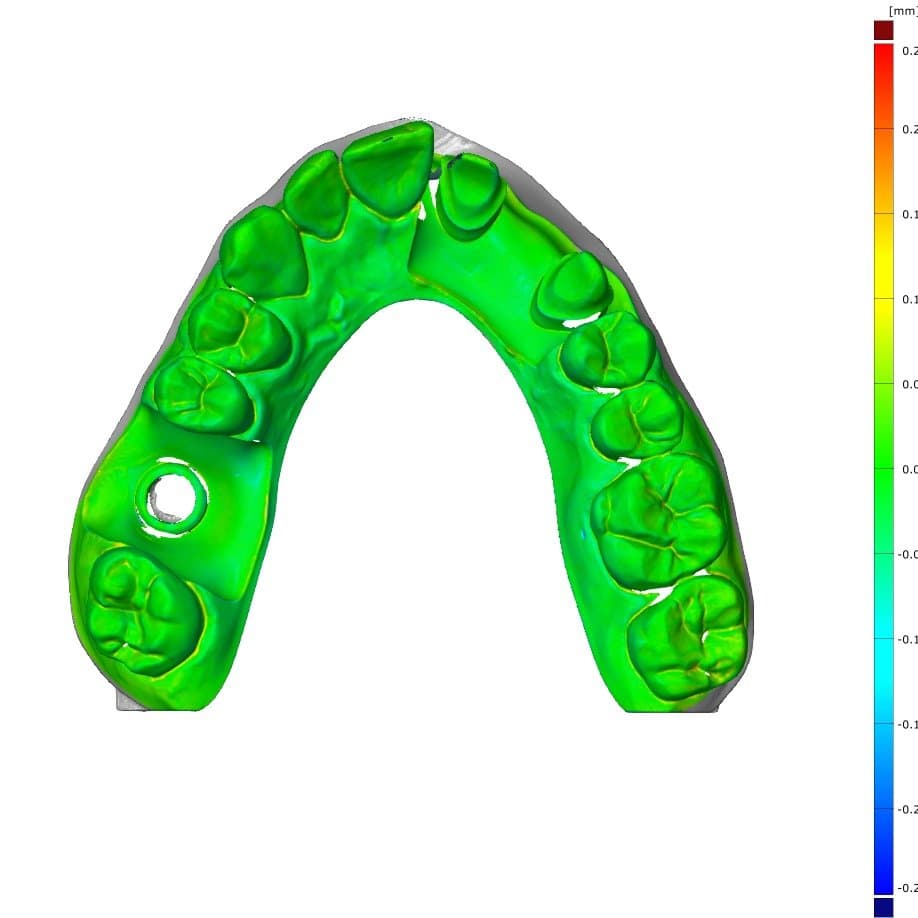

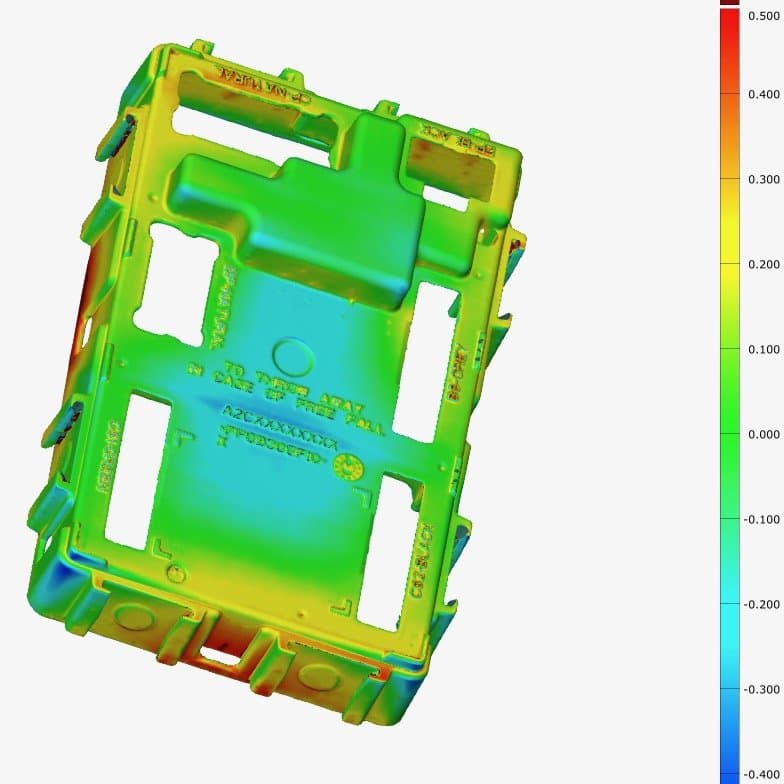

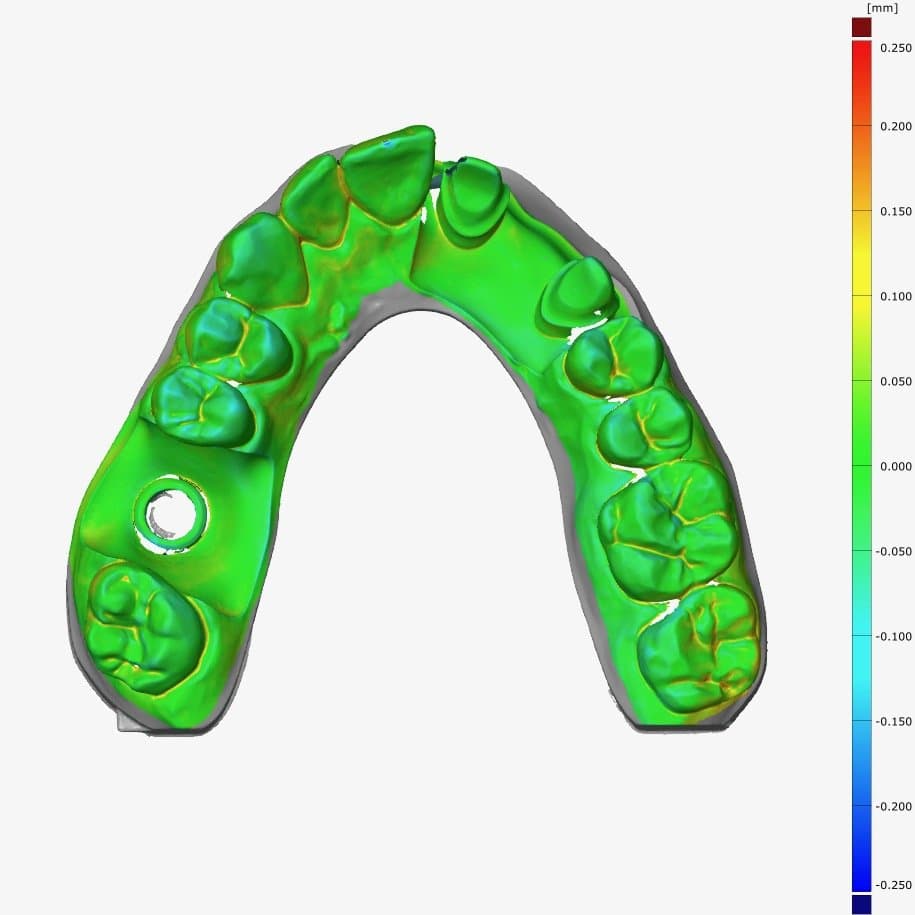

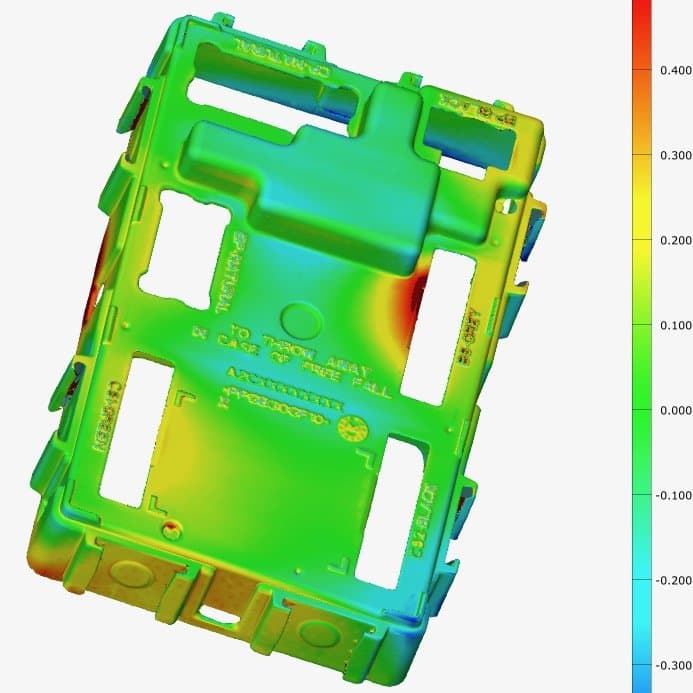

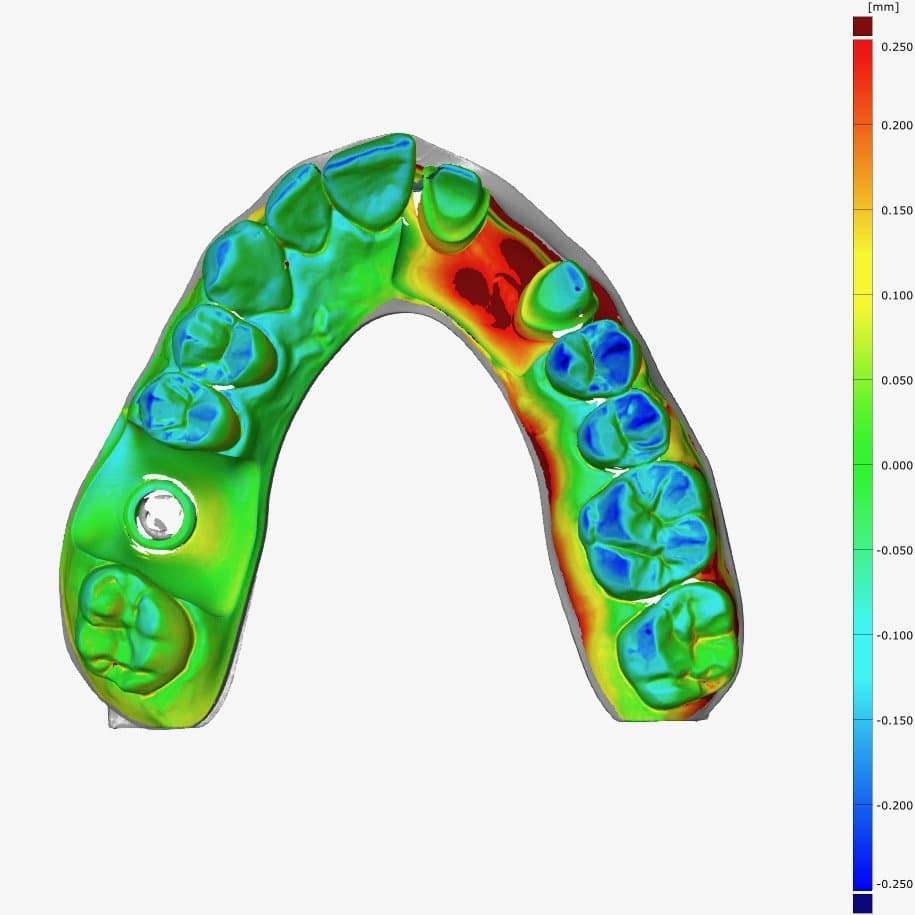

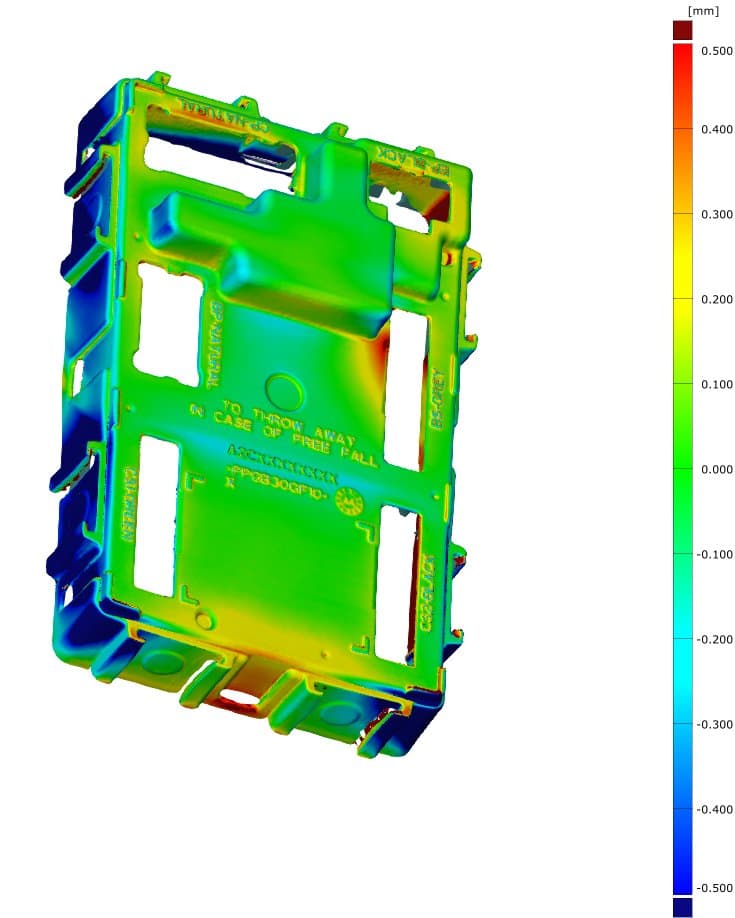

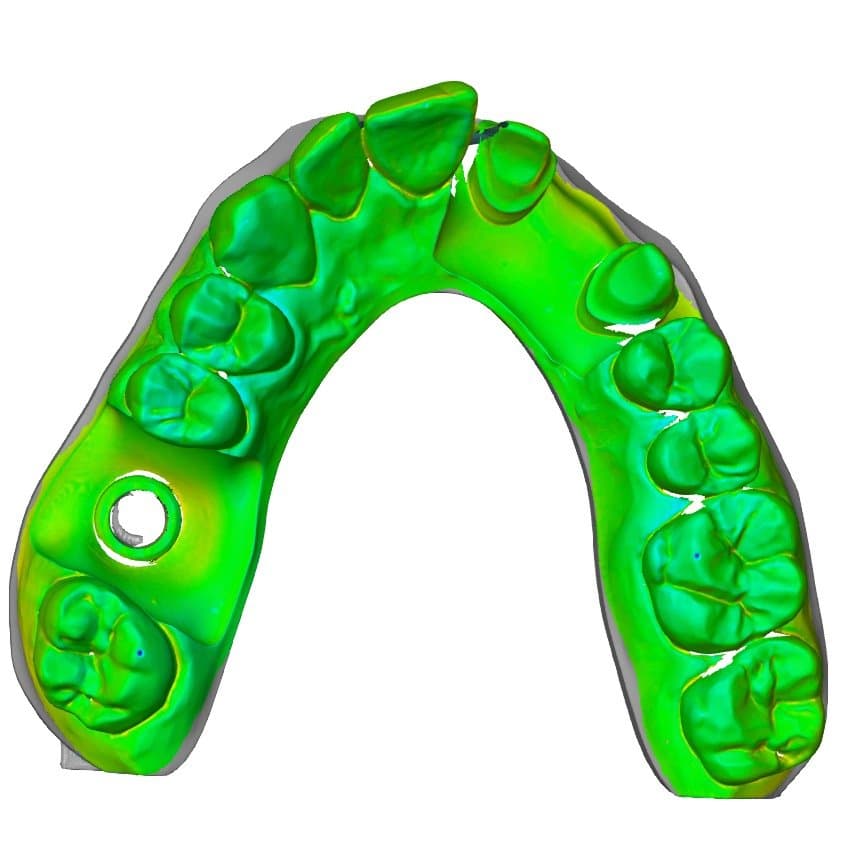

尺寸精度

尺寸精度(即部件与原始文件测量值的匹配程度)对于重复性和部件的成功率非常重要。如果打印机不能打印出预期的几何形状,部件就无法按计划在设置中发挥作用。尺寸精度在某些应用中非常重要,例如在牙科或正畸模型中,完美复制扫描文件,从而再现病人的解剖结构,是手术成功的关键。

精度可通过卡尺、坐标测量机 (CMM)、3D 扫描仪、量规销或其他配合测试来测量。除了像素或激光光斑尺寸外,影响尺寸精度的驱动输入还有打印温度、机械重复性和光学一致性。

正如扫描结果所示,较小的像素或激光光斑尺寸并不能直接转化为更高的尺寸精度。对于单个光点“较大”的打印机来说,牙科模型的尺寸精度几近完美:Form 4 的牙科模型比打印机 C 更精确,尽管打印机 C 的像素尺寸更小。

打印机 A:Form 4 MSLA

- 50µm 像素尺寸

关键尺寸测量值与理想值的绝对误差 (mm):长度 (0.72),宽度 (0.22),凸起特征宽度 (0.12),凸起特征最小长度 (0.06)

与理想值相差 50μm 以内的表面百分比:95.5%

打印机 B:Form 3+

- 80μm 激光光斑尺寸

关键尺寸测量值与理想值的绝对误差 (mm):长度 (0.44),宽度 (0.42),凸起特征宽度 (0.16),凸起特征最小长度 (0.09)

与理想值相差 50μm 以内的表面百分比:82.1%

打印机 C:MSLA

-

28µm 像素尺寸

-

9” 8K 屏幕

关键尺寸测量值与理想值的绝对误差 (mm):长度 (0.38),宽度 (0.30),凸起特征宽度 (0.07),凸起特征最小长度 (-0.05)

与理想值相差 50μm 以内的表面百分比:53.9%

打印机 D:MSLA

-

19 × 24µm 像素尺寸

-

9” 12K 屏幕

关键尺寸测量值与理想值的绝对误差 (mm):长度 (+0.77),宽度 (-0.37),凸起特征宽度 (-0.371),凸起特征最小长度 (-0.052)

与理想值相差 50μm 以内的表面百分比:87.2%

特征尺寸

作为性能指标的特征尺寸是指最小特征尺寸,即一台 3D 打印机所能打印的最小特征尺寸。特征尺寸会根据其是否为雕刻特征、浮雕特征、凸出线、还是凹入孔或槽而改变。这些特征可通过简单的合格/不合格测试,或使用卡尺、CMM 或 3D 扫描仪进行测量。

如上所述,像素尺寸或激光光斑尺寸似乎是单个凸出特征的简单衡量标准,但就打印工艺的现实情况而言,没有打印机能够打印出 20µm、30µm、50µm 或 80µm 等单个像素尺寸的单个凸出特征。相反,影响最小特征尺寸的因素有温度、机械重复性和光学一致性。

正如照片所示,Form 4 可出色实现一些最小特征。每台打印机都很难打印整套凹入通道,但 Form 4 和打印机 D 能清晰地打印出 5 个通道中的 4 个,而 Form 3+ 和打印机 C 只能打印出 5 个通道中的 3 个。

对于每台打印机来说,无支撑的壁面打印都有难度,直立度会有不同程度的差异。每台打印机都在最厚处创建了一个完美的无支撑壁面,Form 4 则继续相对直立地打印了后续四个壁面。打印机 C 和打印机 D 在壁面变薄时,无支撑壁面均完全倒塌。虽然这些打印机在测试模型的不同位置都出现了问题,但失效与像素或激光光斑尺寸的大小没有关联。由此可以推断,最小特征尺寸是多种因素(包括打印工艺机制和树脂性能)共同作用的结果。

打印机 A:Form 4 MSLA

- 50µm 像素尺寸

打印机 B:Form 3+

- 85μm 光斑尺寸

打印机 C:MSLA

- 28µm 像素尺寸

- 9” 8K 屏幕

打印机 D:MSLA

- 19 × 24µm 像素尺寸

- 9” 12K 屏幕

简化 SLA 3D 打印中的分辨率争论

尽管制造商在销售产品时,很容易将像素尺寸直接视为 3D 打印分辨率,但事实(以及实际影响)却更为复杂。

分辨率并不完全取决于光线通过 LCD 显示屏或从激光或灯光投影仪发出时的尺寸和形状。还受到光源 PSF、打印工艺、机械一致性以及树脂光学性能的影响。在讨论表面光洁度、特征尺寸和尺寸精度的效果时,分辨率应作为一项输入条件来考量。借助这些信息和观点,3D 打印用户可以评估最适合其特定需求的打印机。

在制造 Form 4 的 Light Processing Unit 时,Formlabs 仔细评估了像素尺寸、速度、可靠性和元件使用寿命之间的利弊。由于 LCD 显示屏像素尺寸对分辨率的三个主要结果没有实际影响,因此更大的像素尺寸并不是妥协,而是对功率和速度的投资。

如需探索新一代 SLA 3D 打印,可详细了解 Form 4。想要了解 Form 4 的 LFD 技术所能实现的表面光洁度、最小特征尺寸和尺寸精度吗?申请将免费样品件寄至贵办公室