塑料的尺寸、类型、颜色以及材料特性各异。对于想要生产原型和成品部件的制造商而言,种类繁多的塑料极其重要。热压成型制造工艺可以为制造商提供塑料片材加工的通用解决方案。

在本篇综合指南中,您将了解到各种热压成型工艺、材料、设备以及热压成型模具的制造方式(包括 3D 打印等先进工艺)。

什么是热压成型?

热压成型是一种塑料制造工艺,用于加热塑料片材并使用模具使其成型为特定形状。成型的塑料经冷却和修剪后便会成为最终部件。该工艺可使用热压成型机来加热和拉伸位于模具上的柔韧热塑性塑料片材。现代化热压成型机一般都具备修剪和切割等处理功能,而对于更为传统的机器,修剪和冷却过程则通常需要在外部执行。

热压成型是生产塑料包装的常用方法。

热塑性塑料是可用于热压成型的材料。这些材料包括 ABS、聚苯乙烯、聚碳酸酯、PETG 等。材料的选择取决于具体的制造项目和产品所需的特性。

热压成型可用于制作农产品、药品、消费品、家用电器等产品的包装,也可以用于制作耐用的成品部件,例如飞机组件、材料搬运设备、汽车内饰以及医疗设备。

与其他传统制造工艺相比,制造商可借助热压成型更加经济实惠地生产中小批量的包装。热压成型的另一个重要优势则是能够利用几乎全部热塑性塑料类型快速生产高质量成品。

而热压成型的缺点则是在生产薄壁部件、壁厚不均匀的部件以及几何结构复杂的部件时功能性有限。对于有兴趣应用热压成型工艺的制造商而言,本指南可帮助其深入了解应如何扬长避短,从而提高生产率并降低成本。

热压成型工艺

热压成型是一种全方位的制造工艺,其中涵盖了所有可供制造商选择的加热塑料片材成型方式。使用真空成型工艺或模压成型工艺的制造商实际上都是在利用热压成型技术。

尽管有多种工艺可供选择,但其中最热门的热压成型技术则是以下几种:

-

真空成型:该热压成型工艺需要利用真空来成型片材。首先,加热塑料片材以确保其柔韧性。随后利用真空成型机排出空气,迫使片材紧贴模具。真空工艺因其出色的经济性与制造速度而广为人知。

-

模压成型:模压成型工艺同样需要加热塑料片材并利用真空装置排出空气,迫使片材在模具上成型。但还有一个额外步骤。在排出空气后,冲压工具会对片材施加压力,确保成型塑料更好地保持其最终形状。在需要利用热压成型工艺制作高精细度细节时,可以使用模压成型。

-

机械加压成型:该工艺可直接利用机械压力来成型预热的塑料片材。将由芯塞对柔性片材施加力,将其填充于塞子和模具之间,从而将表面图案印到塑料片材上。在需要精度和高精细度细节时可以使用机械加压成型。

-

覆盖成型:在覆盖成型中,需要将加热的塑料片材覆盖在设计有特定图案的芯轴上。这样,即可将芯轴的图案压在塑料片材上,以形成成品部件。因为需要用到的工具很少,所以覆盖成型工艺成为了最经济实惠的热压成型技术之一。该工艺在成型过程中可以保持材料厚度,因此并不会削弱部件强度。

-

对模热压成型:在制造需要较高精度的物品时,则可以使用这种热压成型工艺。对模热压成型工艺将使用阳模和阴模对经过加热的塑料片材进行成型处理。将由成型机施加压力,从而使两个模具对合到塑料片材上。随后片材将按照两个模具的图案或形状完成成型。

-

双片热压成型:该工艺将对两层片材进行成型和组合,从而得到一个物品。塑料片材同时加热、成型并组合在一起以生产物品。双片热压成型工艺最适用于制造空心物品或有双层壁的物品。

-

气胀成型:气胀成型工艺是一种形式自由的热压成型技术,并不依靠模具来成型加热的塑料。在这种工艺中,成型机通过喷射空气将塑料吹成泡状物,直至形成最终设计形状。

| 热压成型工艺 | 成本效益 | 产量 | 应用 |

|---|---|---|---|

| 真空成型 | 非常经济实惠的快速制造工艺 | 中小批量生产 | 生产注重精度和准确性的产品,例如家居产品和包装 |

| 模压成型 | 经济实惠的制造工艺 | 中小批量生产 | 生产对耐久性和均匀性有要求的产品 |

| 机械加压成型 | 经济实惠的制造工艺 | 中大批量生产 | 用于制造高质量的精确产品 |

| 覆盖成型 | 非常经济实惠的快速制造工艺 | 中大批量生产 | 具有简单弯曲形状的大型组件和厚截面材料 |

| 对模热压成型 | 成本高昂的制造工艺(需要工具) | 中大批量生产 | 用于制造耐用部件和组件,例如汽车配件和固定装置 |

| 双片热压成型 | 经济实惠的制造工艺 | 中大批量生产 | 用于制造中空以及双层壁的包装产品 |

| 气胀成型 | 成本高于其他工艺 | 小批量生产 | 用于制造天窗、穹顶等 |

热压成型材料

热压成型用于生产食品包装、飞机组件、玩具、托盘以及其他塑料制品。因此,在投入生产之前,制造商理应考虑各不相同的塑料材料。热压成型较为常用的材料包括:

-

聚丙烯 (PP):就价值和产量而言,PP 是热压成型工艺最常使用的塑料材料。常用于制造包装、通风设备、玩具和其他塑料制品。使用聚丙烯是因为其固有性能,如出色的耐化学腐蚀性、耐疲劳性以及耐高温性等。此外,聚丙烯也是一种经济实惠的材料,可用于本文提及的多种热压成型工艺。

-

聚苯乙烯 (PS):这种芳香烃聚合物为制造商提供了一种透明的硬脆塑料。聚苯乙烯具有防水性和气密性,因此被广泛用作热压成型包装材料。制造商可使用聚苯乙烯生产食品包装、珠宝盒、CD 外壳以及家居用品。

-

聚对苯二甲酸乙二醇酯 (PET):PET 具有优越的酒精和精油阻隔性能、良好的耐化学腐蚀性以及极高的抗冲击性和拉伸强度。该材料常用于碳酸饮料、水瓶以及多种食品产品。

-

低密度聚乙烯 (LDPE):LDPE 是一种具有耐化学腐蚀性和抗紫外线性能的热塑性塑料。这种塑料质地柔韧,且具有很高的拉伸强度。制造商可利用 LDPE 生产包装薄膜、DVD、电缆绝缘层、容器以及耐化学腐蚀物品。

-

高密度聚乙烯 (HDPE):HDPE 不仅具有与 LDPE 相似的基本特性,还具有耐化学腐蚀性、抗紫外线性和防水性。这是一种持久耐用的热塑性塑料,可用于制造包装薄膜、吹瓶、容器、管道和塑料袋。

-

聚氯乙烯 (PVC):PVC 是另一种热门塑料,常用于制造管道、窗框、汽车内饰、家居用品、包装和鞋类。根据制造商的需求,可以将 PVC 研制为刚性或柔性材料。这种热塑性材料不仅致密,同时耐用且防水。值得注意的是,PVC 并非可完全耐化学腐蚀,该材料可与氯反应。

-

聚碳酸酯 (PC):聚碳酸酯是一种坚固的材料,可承受较大的塑料变形且不会破裂或断裂。这种材料具有耐热性、阻燃性以及良好的绝缘性能。一些等级的 PC 也具有光学透明性,对可见光高度透明。PC 可用于制造眼镜、医疗器械、汽车组件、防护装备(眼镜、安全头盔)、防弹玻璃、车前灯以及建筑物中的塑料镜片。

-

醋酸纤维素:在寻找环保热塑性材料的制造商可以考虑醋酸纤维素。这种热塑性塑料由加工木纤维等可再生资源制成。醋酸纤维素通常无色透明。可将其用于制造家居用品、包装薄膜、玻璃框以及药丸覆盖物。

-

聚甲基丙烯酸甲酯 (PMMA):PMMA 的性能包括出色的强度、耐气候性、耐用性以及透明度。制造商可利用 PMMA 生产镜片、车大灯以及透明包装。PMMA 的耐用性确保了成品部件可以长期使用。

-

丙烯腈-丁二烯-苯乙烯树脂 (ABS):ABS 具有刚度高、耐磨损以及耐低温等特性。制造商可以利用热压成型和 ABS 生产电子产品包装、食品容器和家用电器。

制造商可以使用的其他材料还包括聚四氟乙烯 (PTFE)、聚酰胺纤维、HIPS 等。材料选择取决于预计使用的热压成型技术以及项目需求。下方应用表可帮助您根据可能的项目做出正确的选择。

| 应用 | 材料 | 常用热压成型技术 |

|---|---|---|

| 包装 | ABS、PP、PMMA、PVC、PET、LDPE | 模压成型、真空成型、对模热压成型、双片热压成型、机械加压成型 |

| 家居和消费品 | ABS、PS、PVC、PP、PC | 模压成型、真空成型、机械加压成型 |

| 汽车内饰和组件 | PC、PMMA、HDPE、LDPE | 覆盖成型、对模热压成型、模压成型 |

| 医疗保健和医疗器械 | 醋酸纤维素、LDPE、PC | 模压成型、机械加压成型、真空成型 |

| 建筑物、HVAC、管路系统 | PVC、HDPE、PC | 机械加压成型、模压成型、真空成型、覆盖成型 |

重规格和薄规格热压成型对比

在热压成型工艺中,所用塑料片材的尺寸差异是区分重规格和薄规格热压成型的主要因素。薄规格热压成型设备所使用的材料是塑料卷材形式的薄片。重规格(或厚规格)热压成型使用的材料则为厚塑料片材。在选择热压成型设备时,材料厚度差异起着至关重要的作用。

例如,预期生产塑料杯和食品包装的制造商将选择用薄规格热压成型来制作较薄的产品。反之,生产托盘和容器则需要重规格热压成型和辅助设备。重规格热压成型设备旨在用于中低批量生产,而薄规格热压成型则用于大批量生产。

以下是重规格和薄规格热压成型之间区别因素的概览:

| 塑料热压成型 | 重规格 | 薄规格 |

|---|---|---|

| 部件厚度 | 1.5-9.5mm | < 3mm |

| 机械类型 | 塑料片给料 | 薄卷材给料 |

| 使用的热塑性塑料 | ABS、HDPE、聚丙烯 | PETG、PET、PVC |

| 产量 | 中低产量 | 中高产量 |

| 用例 | 电子产品外壳、内饰件、工业工具、永久性结构组件、托盘、浴盆、林浴盆、行李箱。 | 刚性或半刚性一次性包装、一次性物品(食品容器、一次性杯子、盘子和托盘)以及小型医疗器械包装。 |

热压成型设备

每种热压成型工艺都需要专用设备,例如真空成型、模压成型、双片热压成型或覆盖成型都需要使用不同的机器。

根据用例,热压成型设备可进一步细分为不同类别。这些类别涵盖桌面级、工业级以及 DIY 热压成型设备。专业制造商和爱好者可以根据应用从中选择。

要选择适合的热压成型设备,应该考虑以下产品规范:

-

成型区域:成型区域是指形成塑料图案或设计的成型空间。成型区域配备有设计好的模具、芯塞或用于将图案施加到预热塑料片材的机构。

-

成型深度:成型深度或牵伸比是理解热压成型工艺的关键。通过牵伸比,制造商可以了解每个热压成型项目所需的塑料规格。了解设备所用的“成型深度”可让制造商确定塑料部件的厚度与塑料片材在热压成型过程中覆盖的表面积。

-

机器尺寸:热压成型设备的尺寸决定了所选设备可以生产的组件或塑料部件的尺寸。桌面级热压成型设备紧凑小巧,因此提供的成型尺寸有限,而工业级解决方法尺寸更大。

-

夹紧力:一些热压成型机器,例如模压成型、双片热压成型和对模热压成型设备,都需要通过夹紧塑料片材来成型最终部件。夹紧力是一个重要考量因素,因为它有助于确定可能使用的材料类型。

-

工具切换能力:评估热压成型机器的工具切换能力有助于确定更换工具的速度。较快的工具更换速度有助于提高生产中设备的效率和成本效益。

热压成型设备类型

Formech 大幅面工业级真空成型机

在了解以上特性后,制造商要选择属于以下类别之一的热压成型机:

-

工业级热压成型设备:为中到大批量生产的大尺寸机器。工业级真空成型机兼容多种材料及片材厚度,成型深度更大,真空吸力或压力更强,可以成型复杂且精细的细节,并实现与注射成型类似的部件质量。工业级热压成型设备的典型示例包括 GN、Ridat、Formech 和 Belovac 真空成型机器。工业级热压成型设备的起售价约为 10000 美元,且高端设备的售价要远高于这一金额。

-

桌面级热压成型设备:桌面级热压成型机的尺寸、材料选择以及压力输出都有所缩减。制造商、产品开发人员以及业余爱好者可以利用桌面级热压成型设备进行原型制作、定制部件以及小批量生产。桌面级热压成型设备的起售价低于 1000 美元,而具有更多功能选择的设备起售价也不高于 10000 美元。此类设备包括 Formech、Mayku 以及 Smartform 旗下产品。

-

DIY 热压成型设备:希望尝试热压成型技术的爱好者可以选择制造自己的 DIY 设备,以进行小批量生产。相比标准的热压成型设备,DIY 设备一般更加经济实惠,但需要更多人工操作和专业技能。

Mayku 生产的桌面级模压成型机。

热压成型模具

最常见的热压成型技术可利用带有图案的模具将塑料片材成型为最终部件,其中包括真空成型、模压成型、对模热压成型、机械加压成型以及双片热压成型。

热压成型过程所需的模具制造工艺有很多种,包括手工雕刻木材、CNC 加工塑料、构造泡沫、玻璃纤维、工程复合材料或金属、3D 打印聚合物或是铸造石膏或金属。

模具设计和模具生产工艺是否合适取决于部件设计和下列因素:

-

产量:木材、石膏、复合材料以及 3D 打印塑料模具通常是在定制部件、原型和小批量生产时最具成本效益的选择,而 3D 打印、加工或铸造聚合物和复合材料模具同样适用于中等批量生产。因为金属模具具有较高的导热性和强度,可以更好地控制模具表面温度、提高部件之间的一致性、减少周期时间并增强耐用性,所以最常用于大批量生产中。

-

部件设计:木材手工制作模具可能是简单模具的理想选择,但几何结构复杂且有精度和准确性要求的部件则更适合铸造以及机加工或 3D 打印等数字工具。

-

热压成型温度:具体取决于热压成型材料,相关模具可能需要更高的耐热性。在模具中包含冷却通道可以提高冷却速率、增强均匀性并减少周期时间。

-

成型力:模具应该足够坚固,以便承受成型过程中的成型力,例如真空吸力、压力或机械作用。这些力的强度取决于材料类型、片材规格以及对部件质量的要求(如表面光洁度和精细度)。

-

模具设计特征:模具应该包含一些关键特征,例如多个气孔将有助于成型过程中的空气流通,而拔模角则有助于部件脱模。

-

模具表面光洁度:在制造模具时,应考虑表面光洁度、精细度、尺寸精度和稳定性等部件质量要求。

使用 3D 打印制作热压成型模具

模具的传统制作方式通常成本较高、需要大量人工且周转时间长,从而限制了热压成型工艺的效率。

很多企业纷纷采用立体光固化 (SLA) 3D 打印技术制作热压成型模具(也称为快速模具制作),因为这种技术周转时间短且成本低,对于小批量生产、定制部件生产以及原型设计尤为实用。此外,在制造复杂、精细的模具时,3D 打印技术同样能提供无与伦比的设计自由度。可使用 Form 3+ 桌面级 SLA 打印机生产较小的模具,并使用 Form 3L 大幅面 3D 打印机生产最大尺寸为 33.5 × 20 × 30cm 的模具。

使用 3D 打印技术制作热压成型模具的优势在于:

-

速度:在大多数情况下,3D 打印机可以在 24 小时内制作出中小尺寸的热压成型模具。

-

成本效益:3D 打印可帮助制造商降低模具生产成本,从而大幅提高小批量和定制部件热压成型的成本效益。

-

复杂的模具设计:3D 打印可以解决传统制作过程中,模具几何结构复杂的设计难题。例如,3D 打印可制作难以加工的设计特征,并通过添加更多通气孔来优化成型过程,从而实现更好的拉伸或加压效果。制造商也可针对包括双片热压成型以及对模热压成型在内的不同热压成型工艺,利用专业级 3D 打印机开发复杂的模具。

-

快速模具原型制作:3D 打印使得制造商能够以较低的成本进行快速迭代,并测试不同的模具设计。3D 打印模具可直接用于生产定制部件和进行小批量生产,例如用于获得最终模具之前的过渡制造。

-

材料选择增加:3D 打印提供了种类繁多的材料,这意味着制造商可以尝试制作具有不同成本、质量、耐热性和耐用性的模具。

-

表面光洁度:SLA 和基于树脂的 3D 打印技术可提供光滑的表面处理效果和出色的精细度。

-

易用性:桌面级和立式 (SLA) 树脂 3D 打印机易于实施、操作和维护,可无缝集成至任何热压成型工作流程;这样不仅节省了 CNC 时间,而且便于技能娴熟的操作人员执行更高价值的任务。

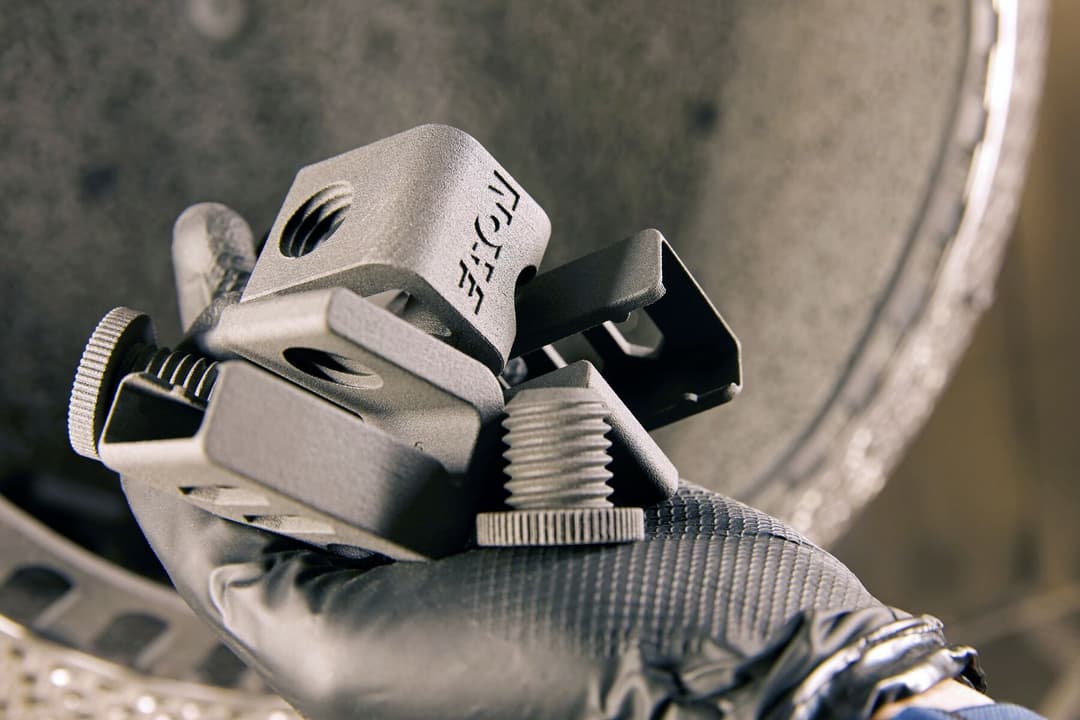

产品开发公司 Glassboard 使用 3D 打印模具来生产热压成型的聚碳酸酯原型,例如头盔外壳或包装。

以生产热塑性塑料原型为目标,产品开发公司 Glassboard 利用 Draft Resin 的高打印速度快速生产了模具和热压成型的聚碳酸酯原型,例如头盔外壳或包装。热压成型模具可以形成传统方法难以制造的复杂模具形状(包括微小特征和孔洞),以便在整个表面上实现更好的真空分布。

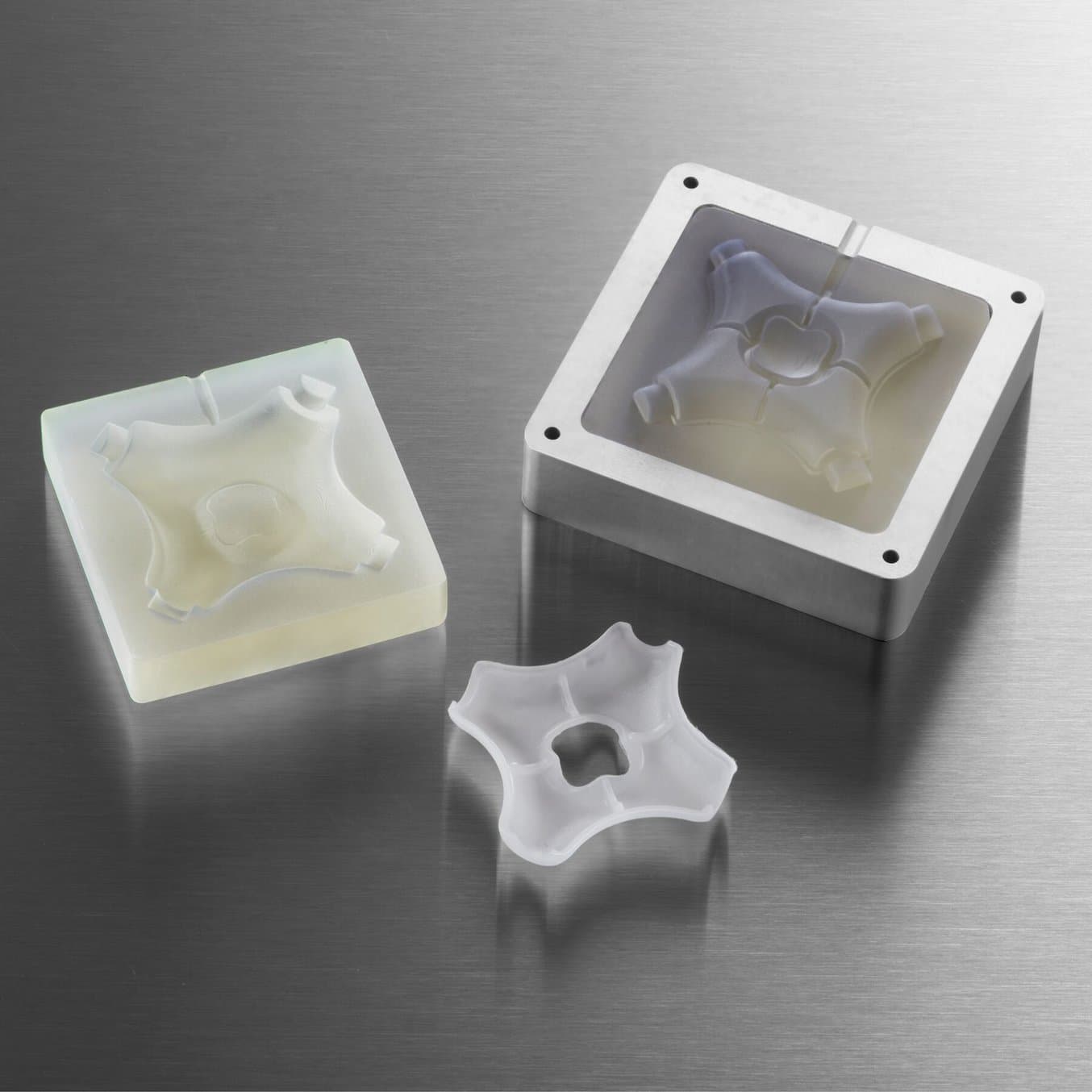

化妆品制造商 Lush 使用 3D 打印模具在 24 小时内生产了兼具细节和质感的真空成型模具。

化妆品制造商 Lush 过去常常手工制作热门产品的母模。但最近,他们开始采用 3D 打印技术来打造兼具细节和质感的真空成型模具;这些模具能够帮助他们在 24 小时之内将创意由概念变为现实,并且每年能够对一千多个设计创意进行测试。

热压成型的 3D 打印模具还可以经济高效地制造定制成品部件。例如,利用 3D 打印模型进行热压成型和模压成型是生产正畸透明矫正器的首选方法。

利用 3D 打印模型进行真空成型和模压成型是生产正畸透明矫正器的首选方法。

如何使用 3D 打印制作热压成型模具

集成 3D 打印技术可以加快热压成型速度,从而改变了上述传统制造工作流程。使用 3D 打印技术的工作流程包含以下步骤:

-

使用 CAD 应用程序设计模具。

-

从 Formlabs 种类繁多的材料库中选择合适的树脂,使用 Formlabs SLA 3D 打印机对部件进行 3D 打印。

-

将 3D 打印模具插入热压成型设备并执行生产流程。

-

取出部件并按需执行任意标准后处理步骤,以便得到可投入使用的产品。

3D 打印热压成型模具入门

3D 打印模具可与热压成型工艺相结合,助力改进生产流程,从而提高生产流程的灵活性、敏捷性、可扩展性和成本效益。将热压成型和 3D 打印模具结合使用,可在批量生产之前对设计方案和所选材料进行验证,并可以生产定制或小批量成品部件。

下载我们的白皮书,了解更多 3D 打印热压成型模具的设计指南、工作流程详情、成型工艺条件以及真实案例研究。

不确定哪种 3D 打印解决方案最适合您的业务需求?预约 1:1 咨询,我们可以帮您对比不同选项、评估投资回报率,还提供试打样品等更多服务。