仅凭 3D 打印机参数中的“高分辨率”,并不意味着您的 3D 打印部件会精确或准确。

了解准确度、精度和公差的含义,对于在应用中实现有意义的 3D 打印性能至关重要。在本篇文章中,我们将解释这些术语的含义以及如何结合 3D 打印加以思考。然后,我们将比较不同 3D 打印工艺的公差范围,并详细说明 3D 打印组件的公差。

要了解有关具体打印结果的更多信息,请参阅针对 Formlabs Form 系列 SLA 3D 打印机和 Fuse 系列 SLS 3D 打印机的深入精度研究。

定义准确度、精度和公差

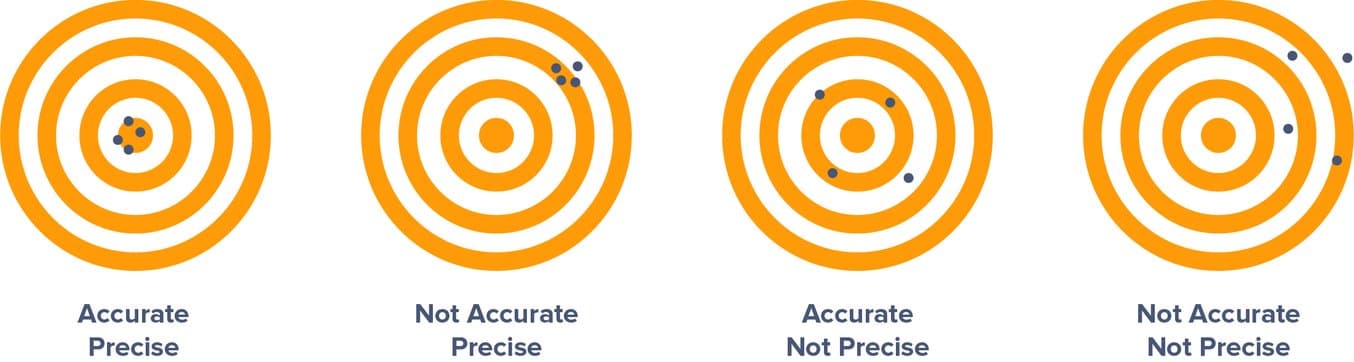

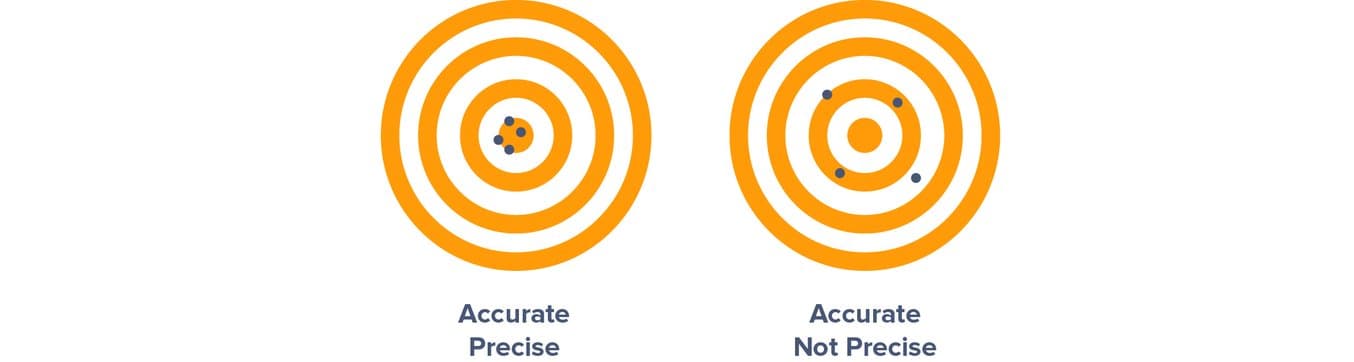

我们首先从定义开始:准确度、精度和公差之间的区别是什么?对于每个术语,我们将通过靶子(用于分析这些概念的常见例子)使其含义形象化。

精确度

准确度表示测量值与真值的接近程度。对于一个靶子来说,真值就是靶心。命中位置距靶心越近,准确度就越高。就 3D 打印而言,真值等于在 CAD 中您所设计的尺寸。3D 打印件与数字设计有多接近呢?

精度

精度衡量测量的可重复性,也就是您在靶子上命中位置的一致性如何?精度只衡量一致性;您的射击可能每次都会命中在同一个点附近,但这个点不一定是靶心。在 3D 打印中,精度最终意味着可靠性;您能依靠机器在每次打印中生产出预期的产品吗?

公差

您需要精确到何种程度?这由公差定义,而公差由您定义。您在应用中留有多少余地?对精确测量的可接受方差是多少呢?这取决于您的项目,例如,相对于简单的塑料外壳,具有动态机械装配的组件需要更严格的公差。

在定义公差时,也可能会需要用到准确度,所以我们假设测量靶心的射击精度。早期,我们定义图中右侧靶子的射击是不精确的。

但是,如果公差范围足够大,这也是可以的。击中位置彼此之间的距离并不像左侧靶子上那么近,但是如果精度的可接受范围是 ±2.5 环的距离,那么就在规格范围内。

一般来说,实现并保持较高的公差意味着更高的制造成本和质量保证。

影响 3D 打印公差、准确度和精度的因素

关于 3D 打印中的准确度和精度,需要考虑众多因素。了解打印机能否始终如一地按照承诺工作,并在用户惯用的公差范围内得到预期的质量,是成功打印的关键。

以下是决定 3D 打印准确度和精度的四个重要因素:

3D 打印技术

3D 打印属于增材制造工艺,所以部件是逐层堆叠而成。每一层都可能导致不准确,并且层的形成过程影响每层的精度(或可重复性)以及准确度。以下为一些常见塑料 3D 打印工艺的典型 3D 打印机公差:

- 立体光固化 (SLA) 和数字光处理 (DLP):1-30mm 的特征为 ±0.15%,31-80mm 的特征为 ±0.2%,81-150mm 的特征为 ±0.3%,最小下限为 ±0.02mm

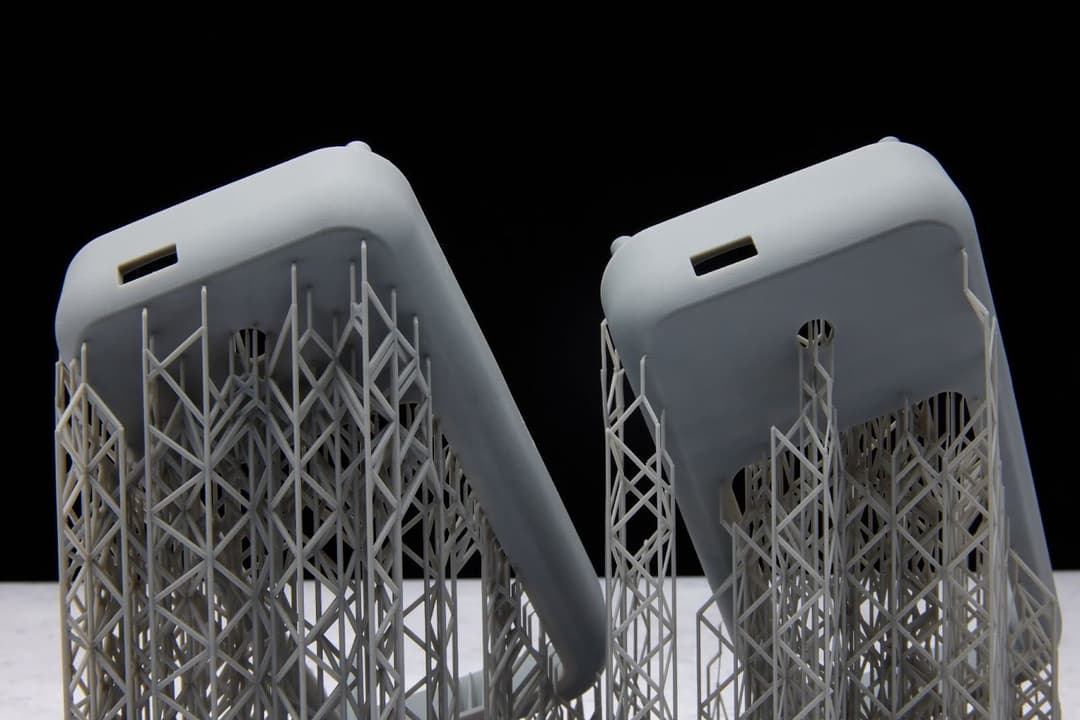

- 树脂 3D 打印工艺利用光源选择性地照射液态树脂,形成非常薄的固体塑料层,并层层堆叠形成固态物体。得益于高精度的光源,这些工艺可实现精细的细节,持续生产出高质量的部件。树脂 3D 打印部件需要支撑结构,具体取决于模型的几何结构。支撑结构对于确保尺寸精度至关重要,尤其是对于复杂的几何结构或大型薄壁部件。

- 选择性激光烧结 (SLS) 和多射流熔融 (MJF):+/- 0.5% 或 0.3mm,以较大者为准

- 粉末床熔融 3D 打印机依赖高精度的光源(SLS 中为激光器,MJF 中为熔融灯)将粉末熔合在一起,形成固态部件。未熔合的粉末能够在打印过程中起到支撑部件的作用,因此无需使用专门的支撑结构。这使得 SLS 成为构造内部特征、倒钩、薄壁和凹入特征等复杂几何结构的理想选择。

- 熔融沉积成型 (FDM):± 0.5%(下限:± 0.5mm)

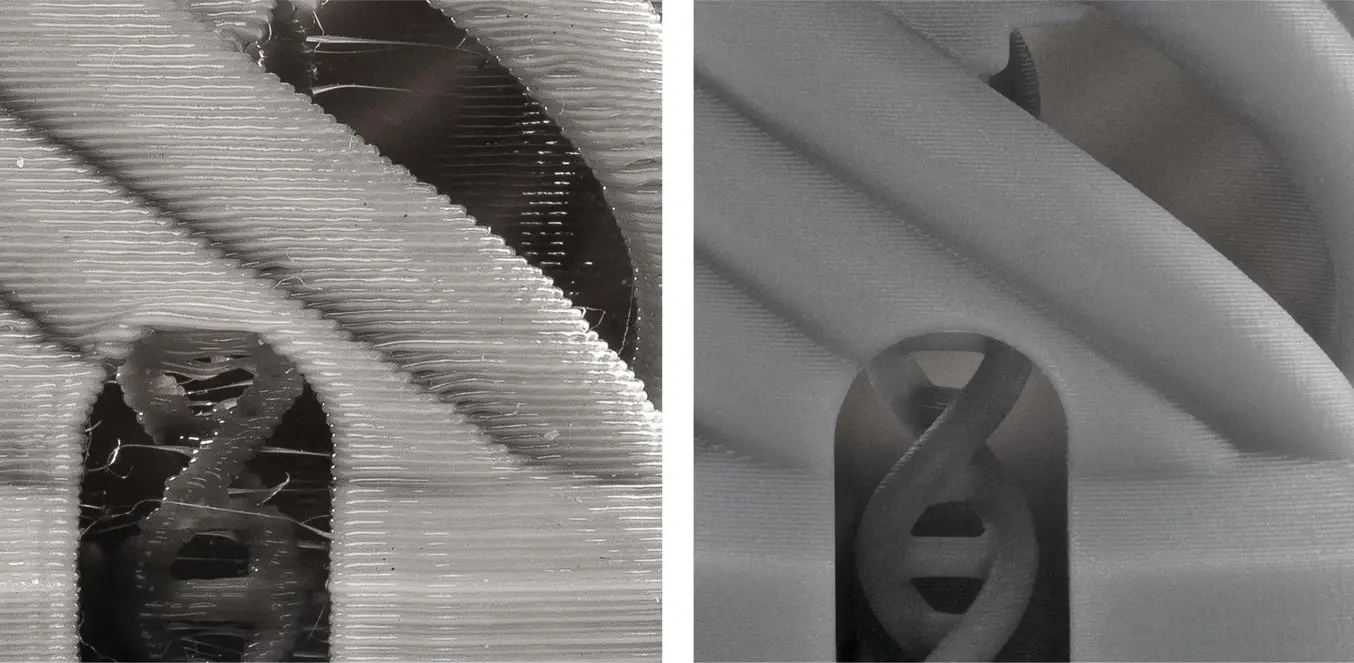

- 在 FDM 3D 打印中,每层热塑性长丝都由喷嘴挤出,因此缺乏其他 3D 打印工艺提供的控制和实现复杂细节的能力。FDM 部件也容易翘曲或收缩,因为打印部件各部分的冷却速率不同,其内部应力会导致打印件变形。高端专业的打印系统可以缓解这些问题,但成本也相对较高。

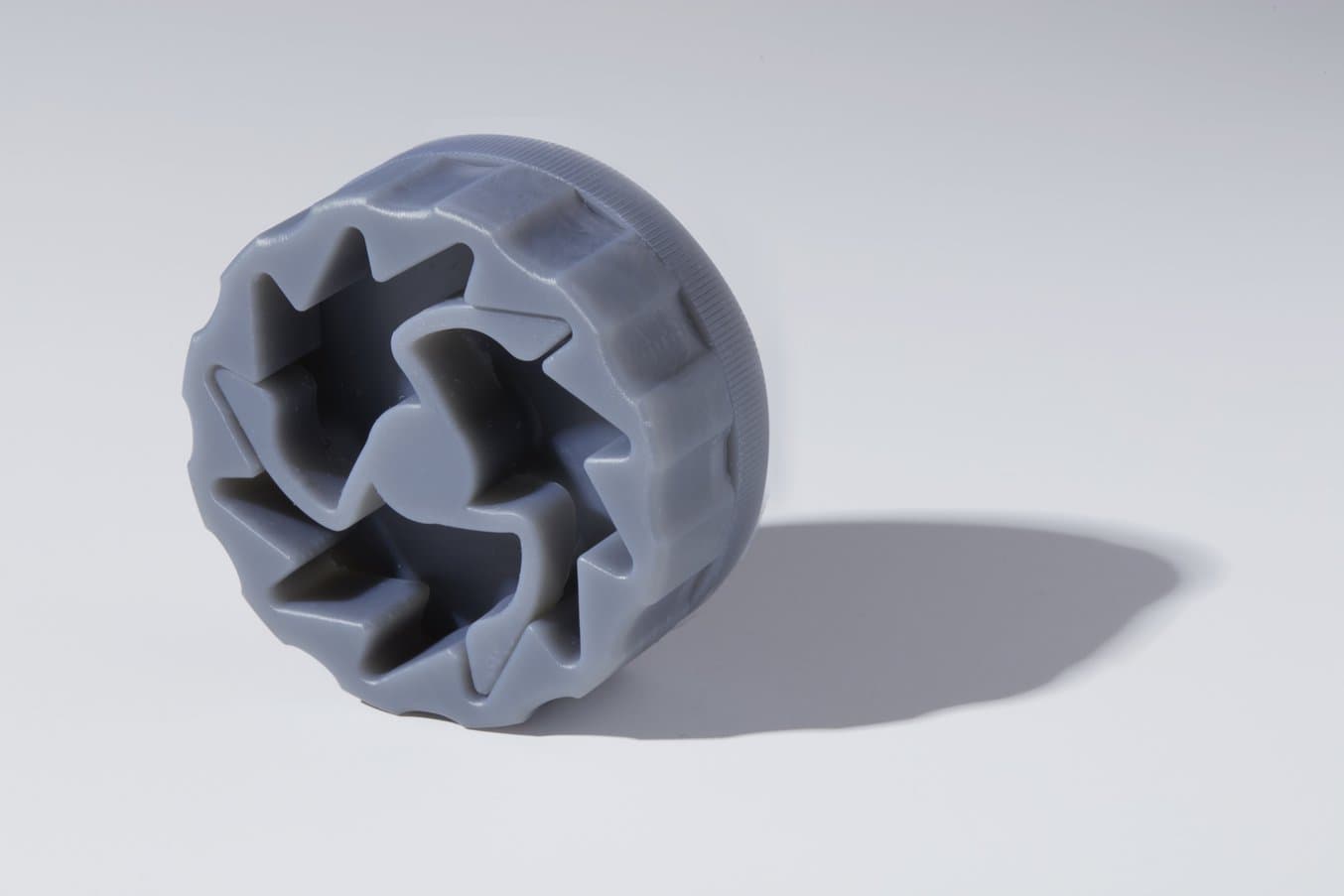

因为是每层是挤压而来,FDM 部件可能会在复杂特征处不准确。(图中左侧为 FDM 部件,右侧为 SLA 部件)。

仅凭 3D 打印机参数并不代表最终尺寸精度。对于各种 3D 打印技术精度的一个常见误传就是将水平精度或 Z 轴精度(打印层厚)描述为尺寸精度。

但是,该数据对打印部件的精度并无影响。有许多误差来源对准确度有影响,我们将在后文中详细探讨。

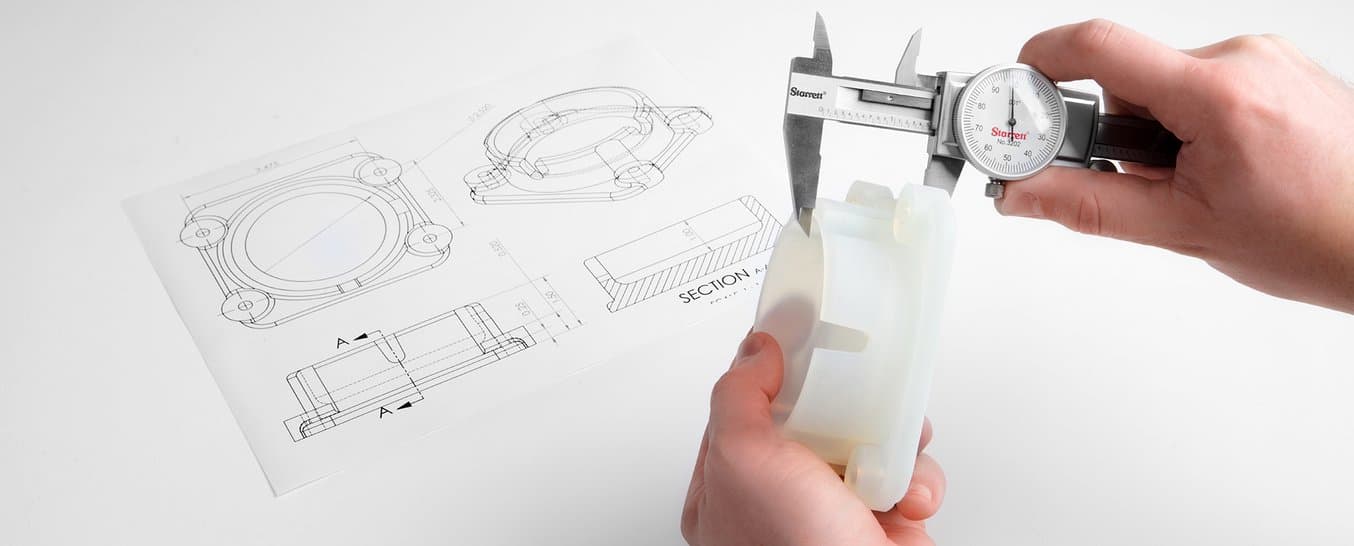

最后,评估 3D 打印机的最佳方式是检查真实部件。

材料

准确度也会因打印材料而异,这些材料的机械性能也会影响部件发生翘曲的可能性。

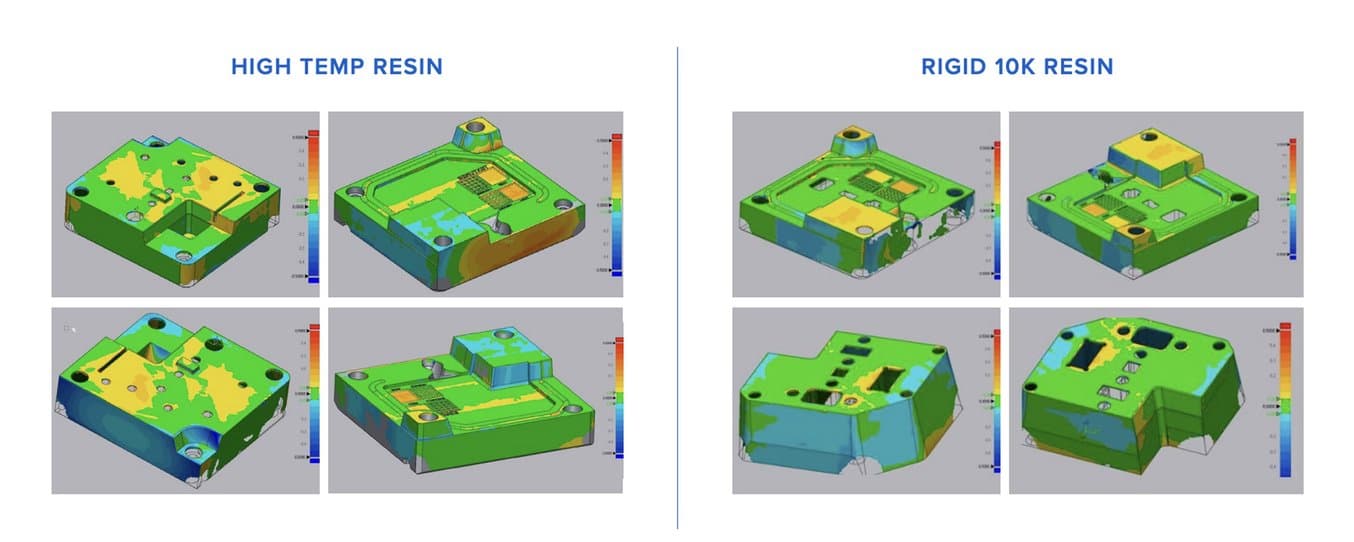

Formlabs 用于 SLA 3D 打印的 Rigid 10K Resin 具有高原始模量或刚度,可以成功打印薄且复杂的特征。

由于无需支撑结构且具备出色的机械性能,SLS 3D 打印中使用的 Nylon 粉末也非常适合打印具有严格公差要求的复杂部件。

对于树脂 3D 打印机,如果材料具有较高的原始模量(后固化前的模量),则意味着可以精确打印非常薄的部件并降低失效几率。

对于 FDM 3D 打印机,在较高温度下挤出的材料通常更容易翘曲。例如,ABS 比 PLA 更容易发生翘曲,因为在冷却过程中打印部件的收缩程度更高。

用于 3D 打印模具注射成型技术研究的模具扫描图。根据扫描结果,超过 75% 的部件尺寸偏差小于 ±0.05mm。

后处理

大多数 3D 打印部件在打印后需要进行某种形式的后处理:

- SLA 和 DLP:清洗、后固化(可选)、去除支撑结构(如果需要)、打磨(可选)

- SLS 和 MJF:去除多余粉末、介质喷砂或滚压

- FDM:去除支撑结构(如果需要)、打磨(可选)

某些后处理步骤会影响部件的尺寸和表面质量,进而影响准确度和公差。部分误差可在设计和打印准备过程中加以考虑,但另一些则可能因打印而异。

例如,在树脂 3D 打印完成后,部件通常需要进行后固化,从而导致部件收缩。这常见于使用树脂 SLA 或 DLP 3D 打印工艺生产的部件中,可能需要在设计中加以考虑,具体取决于打印机。PreForm 是 Formlabs 的一款免费打印文件准备软件,可以自动补偿这种收缩从而确保后固化部件在尺寸上与原始 CAD 设计一致。

另一方面,FDM 打印部件通常需要通过打磨来去除支撑标记和层线,从而改善表面质量,但此过程会导致部件尺寸发生微小变化,增加原始设计和成品部件之间的差异。

生态圈和校准

要获得准确且精密的 3D 打印件,不仅需要更加注重打印机本身,还需要对整个过程加以思考。

打印准备软件、打印技术、打印机及其组件的质量和校准、3D 打印材料的质量以及后处理工具和方法都会影响最终结果。

总而言之,协同工作的集成系统通常能够生产出更可靠的成品。例如,在发布每种新 SLA 和 SLS 3D 打印材料前,Formlabs 都会针对每款兼容的打印机型号进行一系列验证测试,以确保打印可靠性、一致性和准确性。这并不意味通用打印机和现成的材料不能实现出色的打印效果,只是学习曲线可能较为陡峭,需要用户进行更多的实验和校准。

一种以空气为动力的扁平双缸内燃机的功能性缩放模型,由 Formlabs 树脂打印而成并使用矿物油进行润滑。

3D 打印中的公差

传统加工中,更严格的公差与增加的成本呈指数关系。相对于较宽松的公差,更严格的公差额外需要费时的加工步骤,所以对于给定应用,加工部件可以设计为可允许的最宽公差。

与加工不同,3D 打印均有单个自动化生产阶段。更严格的 3D 打印公差可能需要在设计过程付出更多精力,但能极大地节省原型制造和生产的时间与成本。

此外,复杂的表面结构会增加 CNC 铣削等工艺的成本,而 3D 打印无需额外成本即可生产出复杂的部件,但是如果不使用减材方法,在超出打印机的公差范围后,3D 打印部件的公差无法自动优化。如果您的部件整体较为复杂(如具有凹槽以及复杂表面),并且不需要优于 ±0.005 英寸的表面精度(标准加工),则 3D 打印会是很好的选择。对于 3D 打印部件和 CNC 部件,超出标准加工的公差必须通过手工后处理或机加工减小。

总体而言,在现有的商用塑料 3D 打印技术中,树脂 3D 打印(SLA 和 DLP)和粉末床熔融 3D 打印(SLS 和 MJF)具有最严格的公差。与机加工的准确度相比,树脂和粉末 3D 打印的公差介于标准加工和精细加工之间。

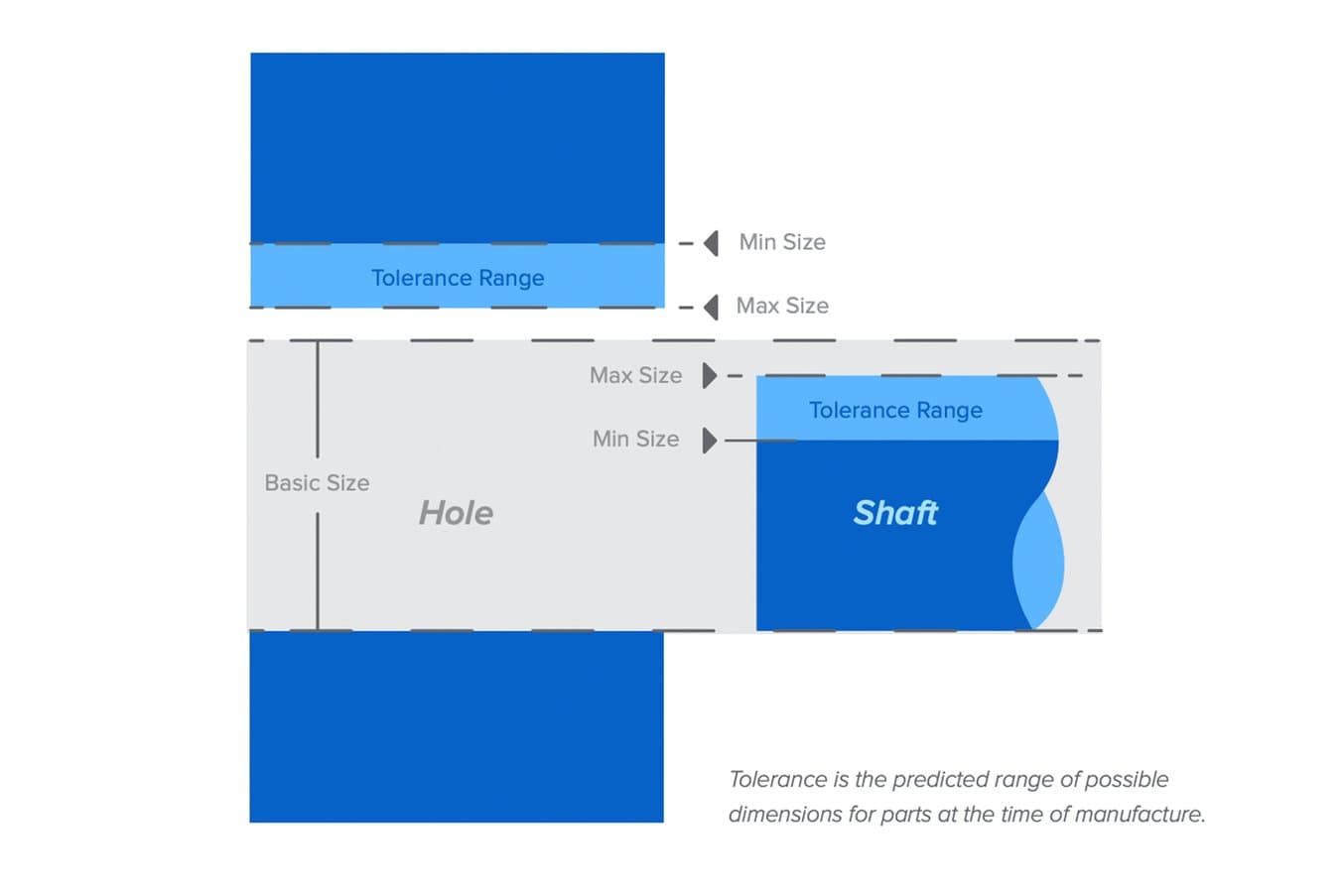

公差是在制造时对部件可能尺寸的预测范围。

Fuse 系列设计指南

本设计指南将介绍设计 Fuse 系列 SLS 3D 打印件的一些重要注意事项,以及如何利用这些最佳实践成功制造部件。

3D 打印大型组件和小规模制造的公差

公差和配合是任何工程设计机械组件的重要概念。最终核算公差可优化原型制造和生产过程、降低迭代材料成本、减少后处理时间以及降低部件意外破碎的风险。对于原型制造和小规模制造,3D 打印的静态单成本使其成为一种具有成本效益的方法,特别是对于定制部件,如果使用其他方法则需要对模具进行大量投资。

一般来说,更柔软的 3D 打印材料会比更刚硬的材料有更宽的公差范围。打印部件专用于装配时,设计合适的公差和配合可以减少后处理时间与提高易装配性,并降低迭代的材料成本。

3D 打印组件的后处理步骤通常包括清洁、打磨支撑以及润滑。如果为一次性部件,因为在设计阶段需要较少的公差考量,可合理打磨活动表面以实现正确配合。对于较大的组件或大批量制造,采取适当尺寸公差的价值很快就会体现出来。

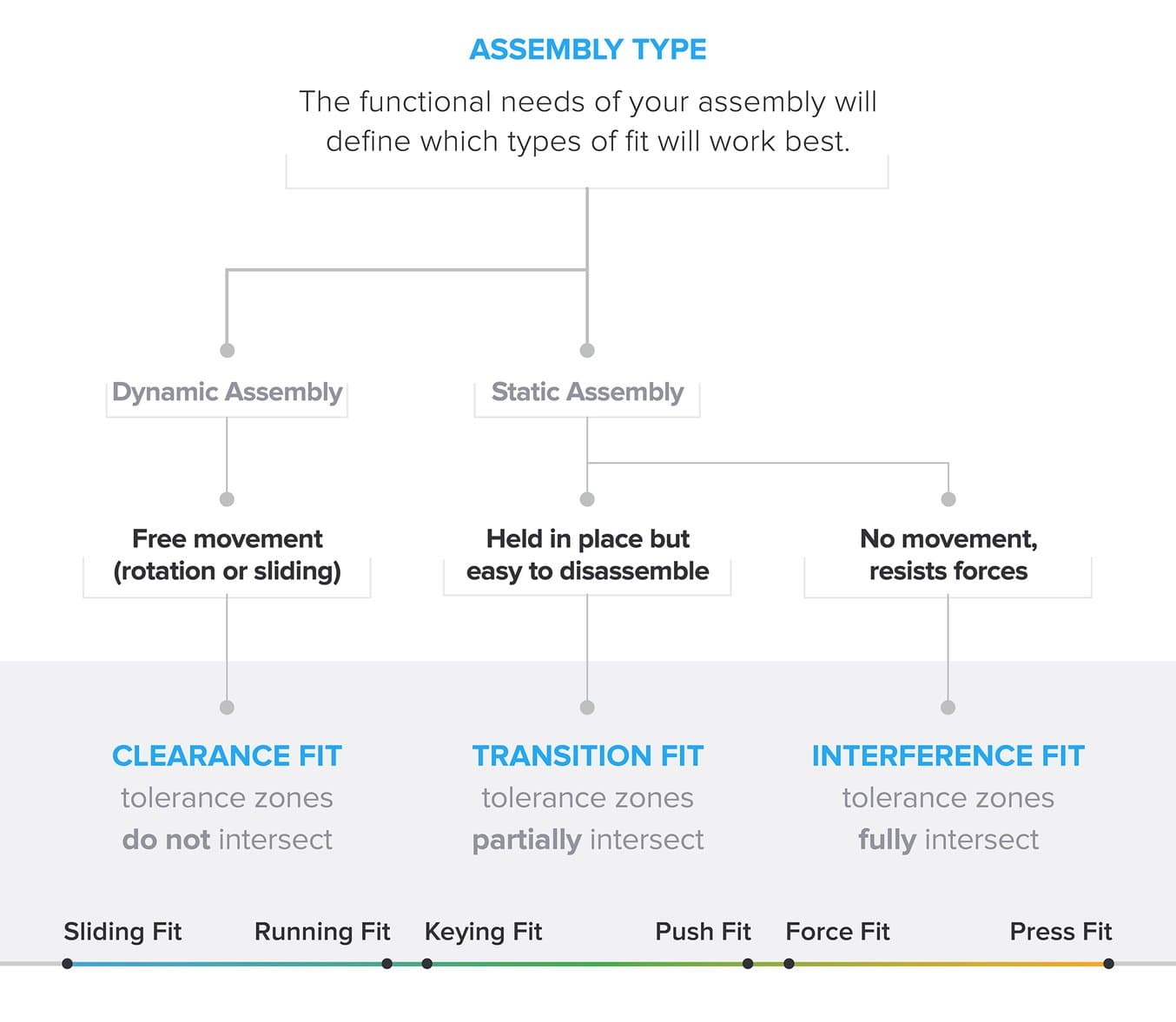

在本部分,我们将介绍不同的工程配合,以描述间隙配合、过渡配合和过盈配合的基本知识,以及为组件设计选择每种配合的意义。

选择最佳工程配合类型

为了理解并设计最理想的 3D 打印公差,确定最适合组件的配合类型十分重要。

组件的功能性需求定义了部件的配合方式。

工程配合分为三种类型:间隙配合、过渡配合、过盈配合。每种配合类型都可以分为两个主要的子类型。

取决于 3D 打印工艺,不同制造方法的方差总会有一些变化,这意味着配合为连续性而非完全独立。例如,较大的间隙配合下,部件可以自由移动但是精确度较低。更严格的过渡配合使连接更牢固,但是连接处更易磨损。过盈配合需要更大的力进行连接,会使拆卸过程更具挑战性。

间隙配合

组件的自由移动需要两个活动表面之间存在间隙或空间。通过确保活动表面的公差带不重叠而得到间隙。

活动表面为模型区域,在此处两个表面相互接触或者相互移动,或存在静态配合。

子分类:

- 滑动配合有一定程度的横向游隙,而流动配合几乎没有游隙。

- 流动配合有稍大摩擦,但运动更精确。

游隙是指在机械装置中非计划方向上的移动空间量。

过渡配合

如果部件之间不需要运动,过渡配合则便于组装与拆卸,其中公差带部分重叠。

子分类:

- 通过键配合,组件准确插入或围绕于另一个部件,仅需较小的力便可安装或拆除。

- 推入配合需要更大的力连接和拆除部件,但可手动连接。

过盈配合

过盈配合提供精确且牢固的连接,但是需要更大力进行组装。过盈配合中的公差带完全相交。

子分类:

- 压入配合需要持续用力安装,可能需要额外的手动工具(如锤子),并形成永久连接。

- 压制配合需要施加更大的力才能安装,可使用手扳压床或相似工具进行连接。

测量与应用公差

要确定各类配合的实际公差需求,研究包括以下在内的各种常见几何形状会很有帮助。

摩擦

两个部件之间的摩擦力大小是接合面上的作用力(与配合类型直接相关)与一个常数(摩擦系数)的乘积,该系数因材料而异。摩擦系数可用于预测部件在运动和磨损方面的阻力大小,以及 Formlabs 树脂相对于其他常用材料的性能表现。

Formlabs 通过使用带配重的滑车、轨道和测力计来测试摩擦系数。

像 Tough 1000 Resin 这样具有高润滑性的材料,其滑动摩擦更低。较低的摩擦系数使其更适合用于动力装配件中需要相互作用的移动部件。

对于滑轨、活塞、杆等滑动部件,如果两个接合面的接触面积减小,摩擦力就会降低。这可以通过定向 PreForm 软件中的对象,使两部件之间的层纹(“纹理”)方向互相垂直来实现。如果纹理平行,层间凹槽会相互嵌合,从而增加接触面积,产生更大的静摩擦和动摩擦。

表面方向对摩擦影响的微观示意图

左图:静摩擦和动摩擦均为最大。中间图:静摩擦较高,动摩擦适中。右图:静摩擦与动摩擦均为最小。

在静摩擦与动摩擦测试中,垂直定向的摩擦系数都较低。其中,静摩擦系数受纹理方向的影响更为显著。随着时间的推移,部件之间的摩擦力会随着表面的磨损而逐渐降低。这对动力装配件通常是有益的,打磨与抛光就是人为利用磨损来降低摩擦的典型例子。不过,过度磨损往往会增大部件之间的间隙。润滑是减少长期磨损的最佳方法。

对于滚轴、滚轮和机器人抓手等部件,摩擦力则越大越好。针对这类应用,应选择摩擦系数较高、润滑度较低的材料。

润滑

润滑剂对于保持动力装配件中各组件的平稳运行至关重要。矿物油是一种价格低廉且常见的润滑剂,通常用于 SLA 打印。以硅油为基础的润滑剂(如 Super Lube®)同样效果良好,而且持续时间更长,不会有粘滞感。

粘合组件

要用粘合剂粘合打印组件,需要窄间隙配合。氰基丙烯酸酯(俗称强力胶)因其粘度低,可以填补细小缝隙。可用注射器将少量树脂注入对接接头,再用紫外光或蓝紫光 (405nm) 激光笔(佩戴紫外光安全护目镜)手动固化,从而将部件“焊接”在一起。

加工打印部件

打印装配件最常见的后处理步骤就是打磨、抛光和润滑。有时,在打印后对塑料部件进行加工也会起到同样的效果,例如某个特征的公差需要小于 0.025mm,或者需要在打印后修改某个特征。

如果工具齐备,而设计又在打印过程中发生了变化,那么用钻床钻孔或用丝锥攻螺纹可能比重新打印更快、更高效。在 Formlabs 的材料系列中,Tough 树脂家族(Tough 1000 Resin、Tough 1500 Resin 和 Tough 2000 Resin)因其高强度和伸长率,最能承受机加工。其他 Formlabs 树脂也可以进行机加工,但需要更保守的加工方式,并使用更快的刀具转速。

为您的应用寻找合适的 3D 打印材料

根据材料性能和机械功能来确定配合关系,是产品工程中的必要做法。文中列出的常见几何结构配合范围,可广泛应用于多种设计,从而以更少的迭代次数实现功能性原型制造。要想获得更高的精确度,并直观地了解部件之间的配合效果,可以用更多种类的材料打印测试模型,观察其实际性能表现。

在评估 3D 打印机时,还应考虑许多其他特性,例如您是否需要各向同性的部件?对机械性能有何要求?挑选适用的树脂材料对于制作可正常工作的打印件至关重要,而 Formlabs 材料在拉伸强度、伸长率和耐磨性等方面差异显著。

您可以访问 Formlabs 材料比较页面,查找最适合您应用的材料,或索取免费样品部件,亲自评估其质量。