Formlabs SLS 粉末的加速老化研究

本白皮书总结了针对 Formlabs Nylon 12 Powder 和 Nylon 12 Tough Powder 开展的加速老化研究测试结果,该研究根据 ASTM D4329-21 循环 A 进行测试,使用氙弧照射 1000 小时。每隔 200 小时对材料的机械性能、外观和尺寸特性进行一次评估,确定材料在长期和户外应用中的性能表现。

测试结果显示,两种粉末在整个暴露期间都保持了机械性能的稳定性,暴露后的材料性能仍保持其原始值的 90%。

Formlabs SLS 粉末的加速老化研究

本白皮书总结了针对 Formlabs Nylon 12 Powder 和 Nylon 12 Tough Powder 开展的加速老化研究测试结果,该研究根据 ASTM D4329-21 循环 A 进行测试,使用氙弧照射 1000 小时。每隔 200 小时对材料的机械性能、外观和尺寸特性进行一次评估,确定材料在长期和户外应用中的性能表现。

测试结果显示,两种粉末在整个暴露期间都保持了机械性能的稳定性,暴露后的材料性能仍保持其原始值的 90%。

引言

选择性激光烧结 (SLS) 是一种重要的 3D 打印技术,即利用激光烧结粉末材料来逐层构建部件。SLS 技术因其能够生产出设计精细的耐用功能性部件而备受推崇,是各行各业最终用途生产的理想选择。

随着 SLS 3D 打印在最终用途生产中日益普及,了解打印部件的长期性能则愈发重要。成品组件通常要承受恶劣的环境条件,包括紫外线 (UV) 辐射、温度波动和机械应力。为确保可靠性和安全性,必须评估材料在这些因素下的性能表现。

本研究采用加速老化方法,评估 Formlabs Nylon 12 Powder 和 Nylon 12 Tough Powder 的长期环境耐用性。旨在模拟长时间接触紫外线、高温和潮湿环境,评估机械性能、外观和尺寸特性随时间的变化情况。这种方法遵循各行各业通用的测试标准,所得测试结果与传统热塑性塑料具有可比性。

方法

加速老化

测试标准和程序

本次老化测试由经认证的独立实验室 Applied Technical Services (ATS) 根据 ASTM D4329-21 循环 A 执行。该标准概述了使用氙弧光源加速塑料老化的程序,其中,氙弧光源可模拟全光谱阳光(紫外线、可见光和红外线),还包括通过喷水进行湿度循环。该测试循环获得塑料和汽车行业广泛认可,是预测长期户外耐用性的有效验证方法。然后,Formlabs 使用经校准的自动拉伸试验机对老化样品进行测试,并使用分光光度计测量和分析颜色变化。

符合 ASTM D4329-21 循环 A 的暴露参数:

-

340nm 时的典型辐射照度为 0.89W/(m2.nm)

-

8 小时紫外线照射,未保温黑色面板温度控制在 60°C

-

4 小时冷凝,未保温黑色面板温度控制在 50°C

设备

-

ATS:紫外线室 (Q-Lab)、时钟墙、辐射计

-

Formlabs:Labscubed 自动拉伸试验机、X-Rite 分光光度计

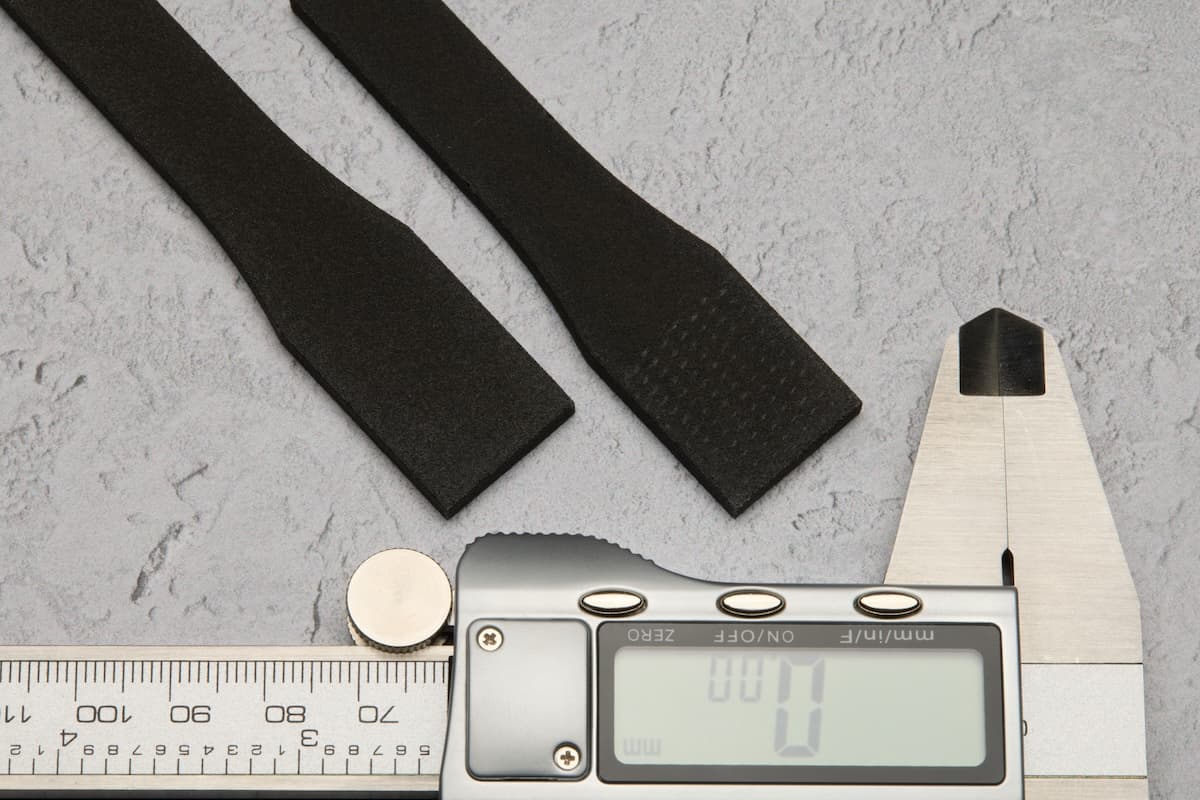

试样制备

本次实验共采用 Formlabs Fuse 系列 3D 打印机打印 48 个试样,所有试样均采用标准 ASTM I 型拉伸棒几何形状。其中 24 个试样使用 Nylon 12 Powder 打印,另外 24 个试样使用 Nylon 12 Tough Powder 打印,所有打印均采用 Formlabs 默认参数设置。

为确保一致性,所有试样均采用相同打印方向,并在完全相同的工艺条件下进行处理,包括脱粉和介质喷砂处理。对于每种材料,每个时间间隔选取四个试样进行重复测试。具体的工艺参数请见下表:

|

参数 |

Nylon 12 Powder |

Nylon 12 Tough Powder |

|---|---|---|

|

粉末刷新率 |

30% |

20% |

|

成型打包密度 |

6.5% |

6.5% |

|

成型设置版本 |

v4.1 |

v1.1 |

|

脱粉方法 |

Fuse Sift 和 Fuse Blast |

Fuse Sift 和 Fuse Blast |

|

喷砂时间 |

20 分钟 |

20 分钟 |

|

喷砂压力 |

60psi |

60psi |

测量性能

机械测试:

在 0、200、400、600、800 和 1000 小时六个暴露时间间隔内分别进行机械性能测试。每次间隔时,从每种粉末中取四个样品。每项测试均测量以下性能,所有部件均采用同一批粉末在同一构建过程中沿 X 方向打印,以消除可能存在的批次间差异:

-

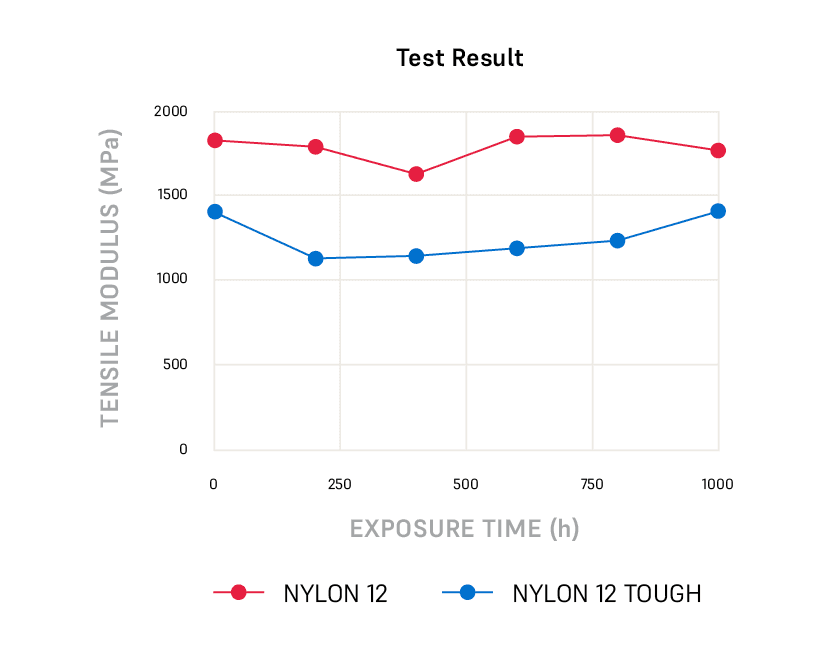

拉伸模量 (MPa):测量材料的刚度以及在应力作用下抵抗变形的能力。

-

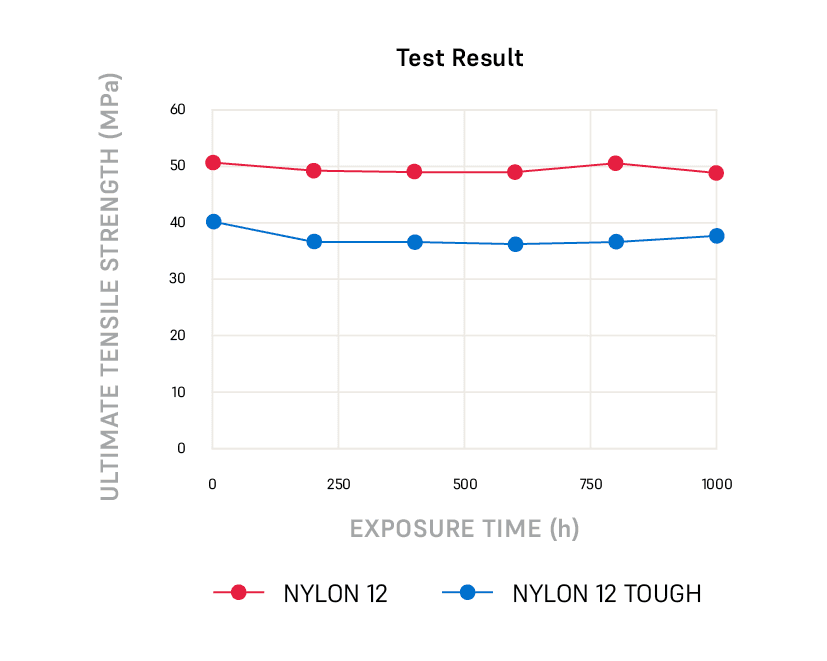

极限拉伸强度 (UTS) (MPa):反映材料的强度,测量材料在拉伸至断裂前所能承受的最大应力。

-

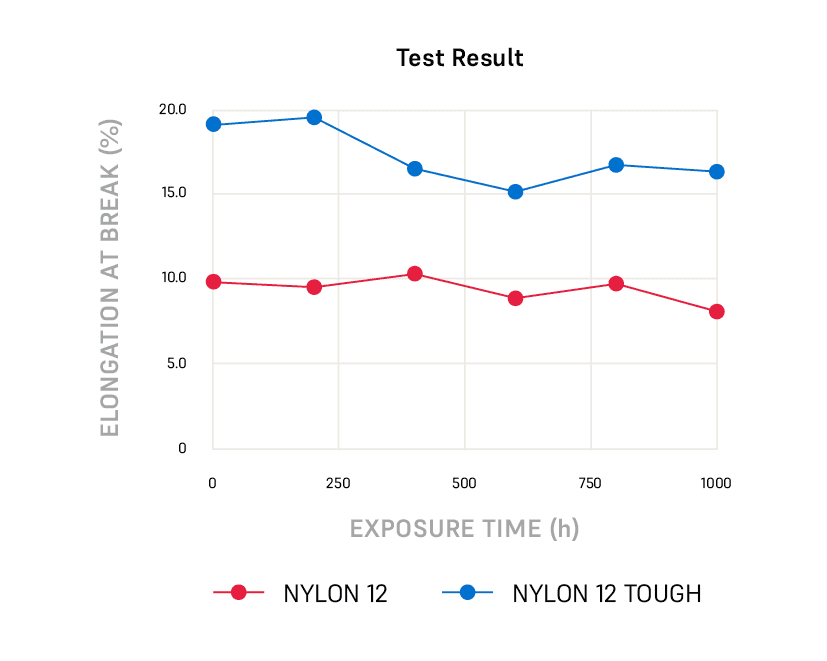

断裂伸长率 (EAB) (%) (X/Y):测量材料的延展性以及材料在断裂前的最大拉伸形变量。

测试在室温下按照标准拉伸规程进行。采用自动拉伸试验机以尽量减少人为操作误差,所有部件于测试前均在 25°C、50% 相对湿度的条件下放置两天,确保测试结果的可靠性。

目视和光谱检查

每个试样在暴露实验前后都要拍照记录其明显变化,如泛黄、变色和表面纹理变化。这些定性数据是对机械测试结果的补充,有助于确定部件随时间推移的外观变化情况。

所有试样的颜色变化均采用 X-Rite 分光光度计进行测量。颜色数据基于 CIELAB (L*a*b*) 颜色空间进行分析,并计算出原始打印部件与老化试样之间的 Delta E 2000 差值。Delta E 2000 (DE00) 是最先进的色差数学近似值,非常接近人眼所能感知的色差。一般来说,DE00 为 1 是人眼可感知的色差极限。

尺寸性能

尺寸变化测量未采用特定标准,结果以两个构建方向的百分比变化形式呈现。

低温测试

除了紫外线老化,低温性能也是最终用途应用的一个重要考虑因素,尤其是在冷却或极端户外(如航空航天、低温设备)应用中。另一个实验室对 Nylon 12 Powder 进行了低温测试,评估材料在极端低温条件下的性能。测试符合 ISO 170250-2017 标准,遵循 ASTM D638-22 标准测试方法。按照室温测试所用的相同规程(十字头速度为每分钟 0.2 英寸),对 1 型拉伸棒在 -60°C 环境下进行超过四小时的条件处理,以评估机械性能的影响。

结果

机械性能随时间的保持程度

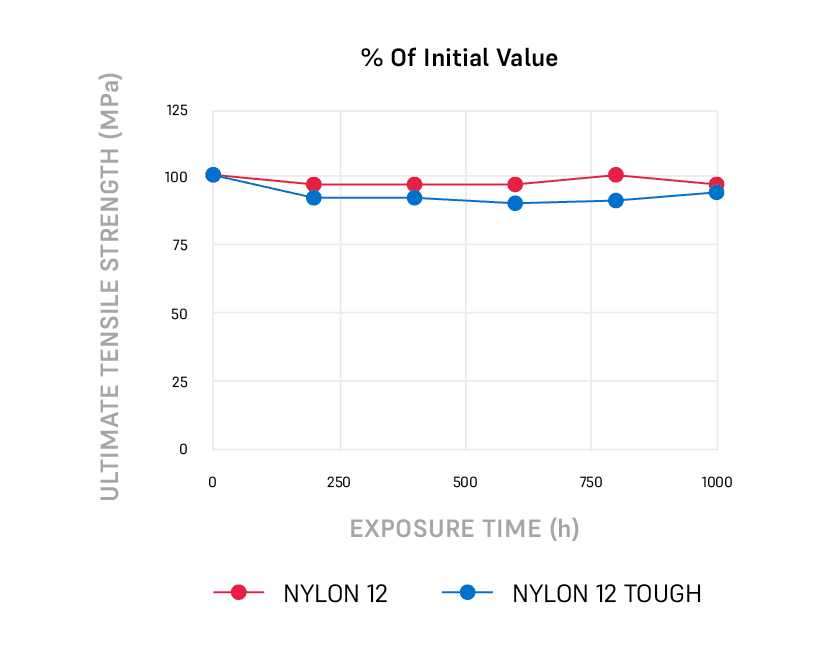

上图所示为每种粉末和测量机械性能的归一化值 (%),即相对于其原始值的变化百分比。

虽然并无单一通用标准来定义所有聚合物在加速老化条件下可接受的性能变化,但行业指南和最佳实践为结果解读提供了参考依据。根据对常见非 3D 打印热塑性塑料的研究,业界公认的稳定性通常可定义为模量和强度变化小于 10%,伸长率变化小于 20%。这一定义也普遍用于 SLS 3D 打印的增材制造行业。

Nylon 12 Powder 在 1000 小时的暴露过程中表现出卓越的机械性能稳定性。拉伸模量仅下降约 4%,极限拉伸强度仅下降 3.3%,两者均低于公认的稳定性阈值(变化小于 10%)。断裂伸长率下降约 17%,这是热塑性塑料长时间暴露于紫外线下的常见趋势,但仍在工业应用的可接受范围内。

Nylon 12 Tough Powder 同样表现出色。其拉伸模量最初下降,但在循环结束时会恢复,仅比原始值低 0.5%。极限拉伸强度同样也仅下降 6%。断裂伸长率下降 14.7%,这与柔性聚酰胺材料在紫外线照射下的预期变化规律一致。

颜色变化

下图所示为每种材料随时间推移的视觉变化情况。采用 dE00 计算颜色变化的测量差值极小:Nylon 12 Powder 为 0.60,Nylon 12 Tough Powder 为 0.63。这些结果均低于 1.0(通常认为是人眼可感知的临界值),这表明随着时间的推移,两种材料均具有出色的色彩稳定性。

Nylon 12 Powder 试样暴露 0 小时(左)和 1000 小时(右)的 ATS 对比照片。(右侧试样上的夹痕是在老化箱中固定时留下的)。

Nylon 12 Tough Powder 试样暴露 0 小时(左)和 1000 小时(右)的 ATS 对比照片。(右侧试样上的夹痕是在老化箱中固定时留下的)。

数据汇总

下表总结了两种材料经过 1000 小时加速老化测试后的性能变化结果。

Nylon 12 Powder

| 暴露时间 | 0 小时 | 1000 小时 | 变化 |

|---|---|---|---|

|

极限拉伸强度 |

50.8MPa |

48.9MPa | -3.7% |

| 拉伸模量 |

1832MPa |

1764MPa | -3.7% |

| 断裂伸长率 (X/Y) | 9.78% | 8.13% | -16.9% |

| ΔE | / | / |

0.6 |

Nylon 12 Tough Powder

| 暴露时间 | 0 小时 | 1000 小时 | 变化 |

|---|---|---|---|

|

极限拉伸强度 |

40.5MPa |

38MPa |

-6.1% |

| 拉伸模量 |

1399MPa |

1402MPa | 0.2% |

| 断裂伸长率 (X/Y) | 19.2% | 16.4% | -14.7% |

| ΔE | / | / |

0.63 |

所有变化完全符合业界公认的稳定性定义,通常为模量和强度变化小于 10%,伸长率变化小于 20%。在氙弧加速老化条件下,这两种粉末均显示出卓越的长期机械性能稳定性和色彩稳定性。测试结果表明,这两种粉末都适用于需要考虑老化和暴露因素的户外和最终用途应用。

尺寸变化

下图所示两种粉末试样在不同构建方向下随时间推移的尺寸变化百分比。结果表明,Nylon 12 Powder 和 Nylon 12 Tough Powder 的尺寸变化极小,通常在 ±0.5% 以内。这与打印工艺本身的标准偏差范围一致,结果表明材料在长期老化条件下具有良好的尺寸稳定性。

每种粉末随时间推移的尺寸变化。

低温下的机械性能

除了加速老化测试外,Formlabs 研发团队还对 Nylon 12 Powder 进行了低温拉伸试验,以评估部件在极端低温环境下的性能表现。

|

温度 |

室温 | -60°C | 变化 (%) |

|---|---|---|---|

|

极限拉伸强度 |

50MPa |

67MPa | +34% |

|

拉伸模量 |

1850MPa |

2650MPa | +43% |

| 断裂伸长率 | 11% |

3.4% |

-69% |

测试结果显示,材料在零下环境中呈现出“高强度 + 高硬度 + 低延展性”的特征,这与热塑性塑料典型性能一致。根据这一趋势,可以类推到其他尼龙基 SLS 粉末,如 Nylon 12 Tough Powder。

结论

本白皮书总结了针对 Formlabs Nylon 12 Powder 和 Nylon 12 Tough Powder 开展的加速老化研究测试结果,该研究根据 ASTM D4329-21 循环 A 进行测试,使用氙弧照射 1000 小时。这一标准程序模拟了长期暴露在阳光和潮湿环境下的情况。通过评估材料的机械性能和外观特性,确定材料在长期和户外应用中的性能表现。

测试结果显示,两种粉末在整个暴露期间都保持了机械性能的稳定性,暴露后的材料性能仍保持其原始值的 90%。拉伸模量和极限拉伸强度的变化小于 10%,这是聚合物老化研究中常用来表示性能稳定的阈值。断裂伸长率虽如预期出现下降,但仍处于尼龙基热塑性塑料的可接受范围内。颜色变化仍低于人眼可感知阈值。此外,我们还在 -60°C 的温度下进行了低温测试,以评估在极端低温环境下的性能表现。测试结果显示材料刚度增加而延展性降低,符合普通热塑性塑料的典型特性。

综合研究表明,这两种粉末均可用于室内和室外的长期最终用途应用。因其能长期保持强度、稳定性和外观一致性,这两种粉末是生产部件、夹具、固定装置、外壳和工具的理想选择。附录中收录了客户实际应用的典型案例。采用蒸汽平滑和涂层等先进后处理方法,通过改善表面光洁度、降低吸湿性和增强耐用性来进一步提升 SLS 部件的性能,使其满足更严苛的应用需求。

免责声明:本测试结果基于上述测试条件得出。材料性能可能随部件几何形状、打印条件及环境温度等因素产生差异。

附录-客户案例研究

本白皮书的测试结果表明,即使在加速老化条件和极端低温环境下,Formlabs Nylon 12 Powder 和 Nylon 12 Tough Powder 也能长期保持优异的机械性能和外观表现。Formlabs 客户已在要求苛刻的长期应用中使用这些材料,其实际情况与这些结果相符。以下案例研究展示了企业如何依靠 SLS 3D 打印部件进行生产,并通过内部或第三方测试验证其耐用性。

关于其他 Formlabs SLS 粉末的说明

虽然本白皮书重点介绍 Nylon 12 Powder 和 Nylon 12 Tough Powder,但需要注意的是,客户也在对其他 Formlabs SLS 粉末进行长期户外应用测试。多家公司报告称在老化用例中已成功使用这些材料,但相关正式数据可能尚未公布。

微型交通充电站经久耐用,抵御日常使用和天气侵蚀

KUHMUTE 公司专注于为共享电动滑板车、自行车及轮椅设计并制造通用型充电站。为扩大生产规模并提升设计灵活性,KUHMUTE 从外包注射成型转向使用 Formlabs Fuse 1 和 Nylon 12 Powder 进行内部生产。通过 3D 打印停车导向装置、电气外壳和支架等结构功能部件,其单件成本降低超 60%,同时产品迭代周期显著加快。

这些部件在美国各城市的户外环境中持续经受着雨水、紫外线辐射、撞击和日常机械使用的考验。公司团队反馈,SLS 3D 打印部件在真实使用环境中表现出极低的磨损率,能够长期保持机械性能稳定与外观完好。这一实际表现与 Formlabs 加速老化与低温测试结果完全吻合:测试证实材料在紫外线照射和低温环境下仍能保持稳定的机械特性和微乎其微的颜色变化。

功能性成品摄像机配件的实际应用

XSPECTER 公司专为摄影师、电影制片人及应急服务机构设计制造坚固耐用的摄像机三脚架及配件。为了降低工具成本并提高设计自由度,该公司将 SLA 和 SLS 3D 打印技术集成到生产流程,采用 Formlabs Nylon 12 Powder 打印需承受户外冲击、振动及气候考验的耐用成品组件。目前,定制三脚架脚座、模块化外壳等部件均已实现内部生产,可以在不影响可靠性的情况下加快迭代并实现小批量生产。这一实际应用案例有力验证了该材料在真实户外环境中的机械稳定性。

适用于水务设施的实际应用级耐候性组件

Next Meters 公司制造智能水表,需要针对各类公用设施安装场景定制适配器。针对小批量定制需求,该公司采用 Formlabs Fuse 1 和 Nylon 11 Powder 来打印暴露于环境应力下的成品安装环。

为了验证耐用性,公司在 Thermotron 试验室中对部件进行了为期三个月的加速老化测试,模拟 15 年的自然环境暴露条件(包括高温、低温、潮湿和浸水),以及紫外线和淋雨测试。结果显示,SLS 3D 打印组件在测试期间未出现任何机械或外观退化,目前已投入实际部署应用。

这些验证结果与本白皮书加速老化测试结论完全吻合,证实 SLS 材料在长期环境应力作用下仍能保持功能和外观稳定性,为户外公用设施和基础设施组件提供了强大可靠的解决方案。

摄像机三脚架外壳

XSPECTER

SLS Nylon 12 Powder

小批量生产

每年 1500 个部件

充电站适配器

KUHMUTE

SLS Nylon 12 Powder

定制生产

户外水表安装环

NextMeters

SLS Nylon 11 Powder

定制生产

250 多个部件

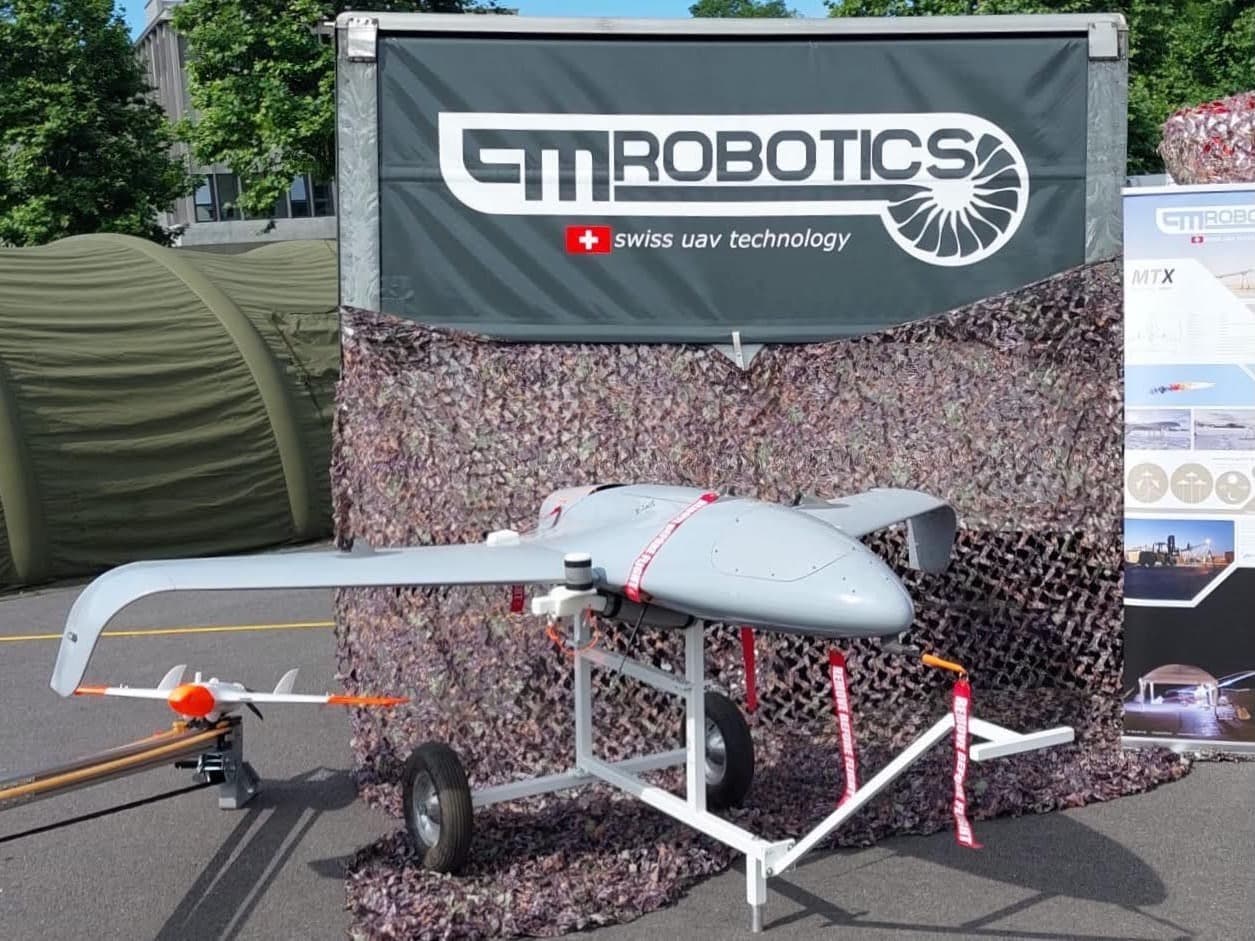

无人机底座成品部件

Boresight

SLS Nylon 12 Powder

小批量生产

成品叶轮组件

Foil Drive

SLS Nylon 12 Powder

小批量生产

无人机功能性原型

PMR Robotics

SLS Nylon 12 Powder

定制生产

用于喷气船水泵的侧推装置

JetBoatPilot

SLS Nylon 12 Powder

售后部件

赛车用风管

GreenTeam University of Stuttgart

SLS Nylon 12 Powder

按需

UUV 成品组件

Nakai Robotics

SLS Nylon 12 Powder

小批量生产

300 多个部件

眼镜

Marcus Marienfeld AG

SLS Nylon 11 Powder

定制生产

义肢

Partial Hand Solutions

SLS Nylon 12 Powder

定制生产

车辆控制系统外壳

IBL Hydronic

SLS Nylon 11 Powder

小批量生产

每批 100-250 个部件

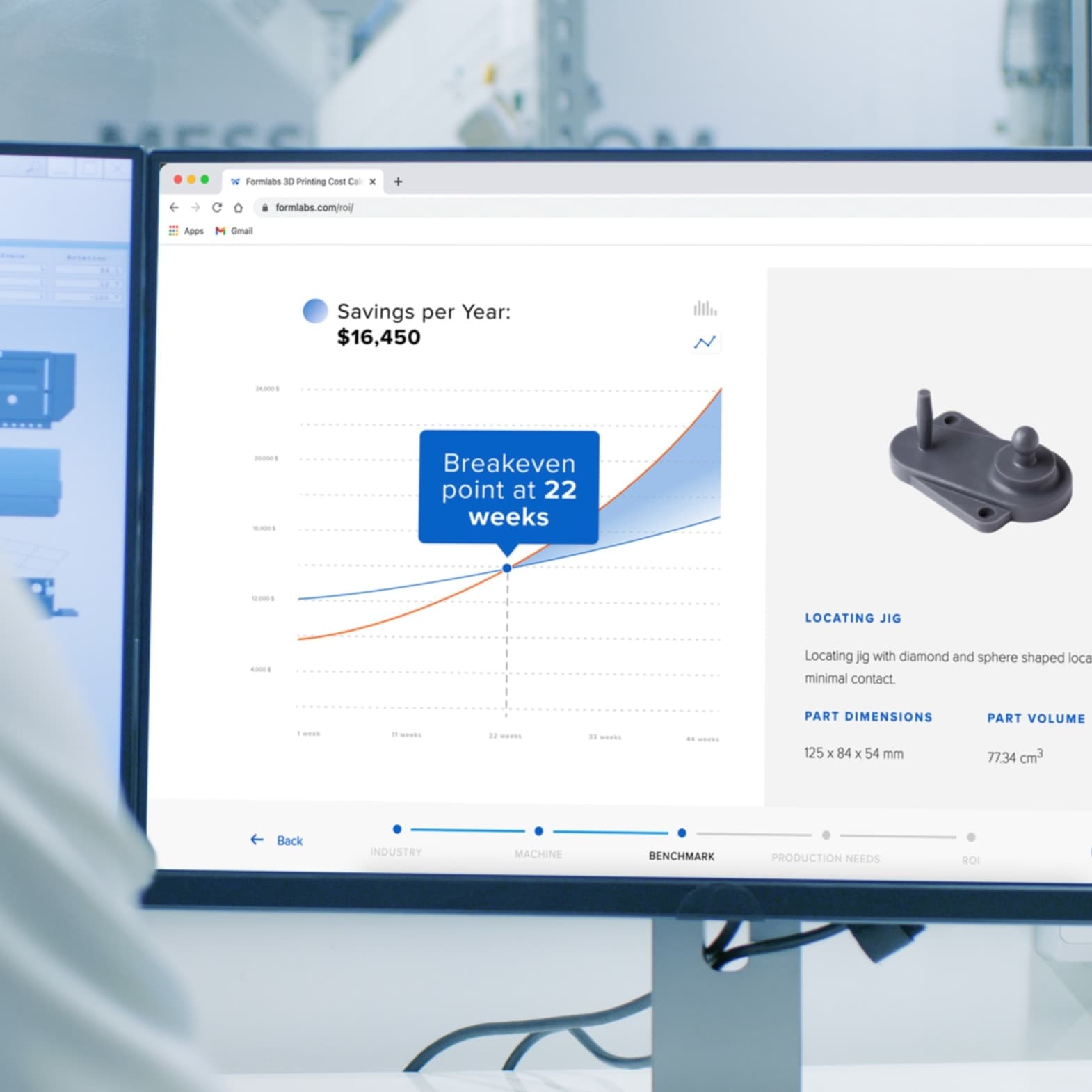

计算节省的时间和成本

使用我们的交互式 ROI 工具,以便亲身感受使用 Formlabs 3D 打印机进行 3D 打印能够节省的大量时间和成本。