硅胶是制造柔软最终部件的热门材料,其应用范围十分广泛,包括定制助听器、电影和电视道具、义肢、消费品的手柄和握把等。

本指南概述了用于硅胶部件生产的 3D 打印模具制作方法,包括两件式注射模具、二次成型模具、压缩成型模具和蛋壳模具。这些方法可用于制作柔软硅胶产品的原型、小批量生产客户测试版设备或定制生产成品。

本分步指南介绍了多个 Formlabs 产品设计客户提供的模具设计最佳实践,并据此生产了可容纳 Apple AirTag 的硅胶钥匙扣。如需获得详细报告,包括材料工作流程、硅胶兼容性和推荐的脱模方法,请下载我们的白皮书。

利用 3D 打印模具制作进行硅胶铸造

用于硅胶部件生产的传统模具由铝块或钢块经数控机床加工而成。这些模具包括用于液态硅橡胶 (LSR) 的两件式或多件式注射模具,或用于在高温高压下固化热固化橡胶 (HCR) 硅胶片材的单腔压缩模具。

这些金属模具类型通常用于批量生产,但在用于原型制造时,长达数周的交付周期和数百至数千美元的前期模具成本并不利于设计人员实现和测试模具设计中的微小变化。

桌面级 3D 打印是以低成本快速制作模具的强大解决方案。该技术所需设备极少,因此熟练的操作人员能够将工作重点集中在其他高价值的任务上。使用内部 3D 打印时,制造商和产品设计人员可以在产品开发过程中引入快速模具制作,在过渡到大规模生产之前验证设计和材料选择。他们可以快速迭代、加速产品开发过程并提高上市产品质量。

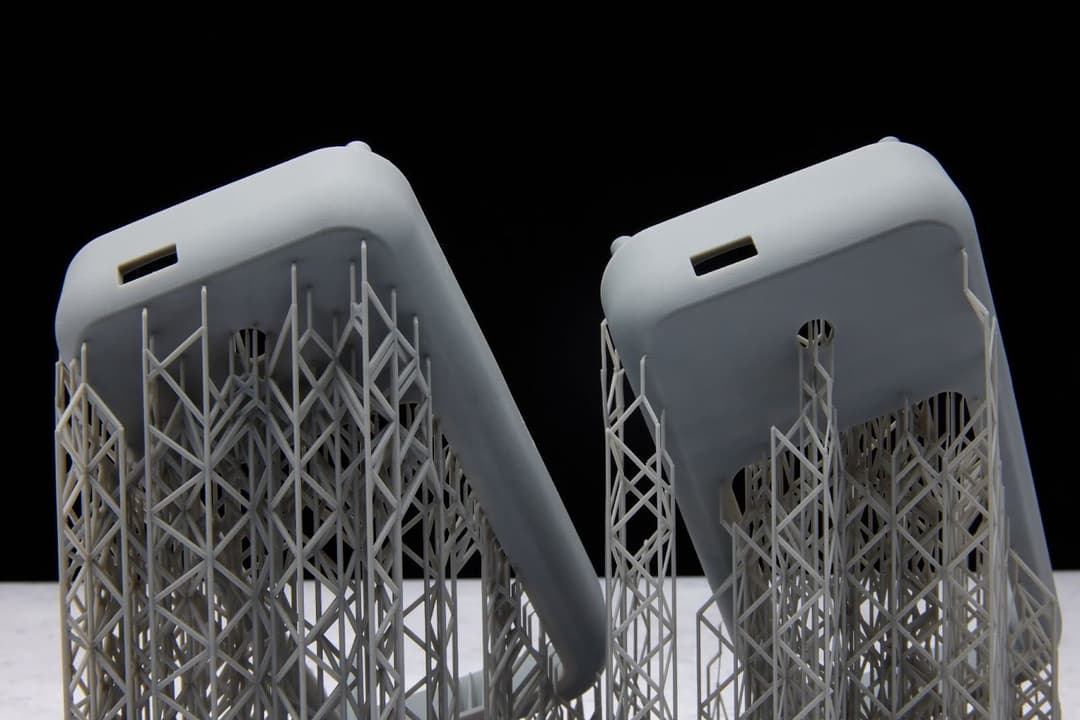

利用 Formlabs SLA 3D 打印机制作的 3D 打印模具铸造的硅胶部件。

对于硅胶成型模具制作而言,立体光固化 (SLA) 3D 打印技术是很好的选择。SLA 部件的特点是兼具光滑的表面光洁度和高精度。RTV 硅橡胶能捕捉到包括缺陷在内的精细表面细节,因此模具表面质量会直接影响成品部件的表面质量。例如,使用熔融沉积成型 (FDM) 打印机打印的模具会在硅胶部件上留下明显的打印层线印记。

Formlabs Clear Resin(或如 BioMed Clear Resin 等其他透明树脂)还可以实现硅胶注射过程的可视化,使设计人员能够评估气泡和空隙的形成情况,并确定是否需要在某些区域倒圆角或添加额外排气孔。

使用 Clear Resin 3D 打印的两件式模具,用于注入硅胶以制造先进义肢(来源:PSYONIC)。

SLA 3D 打印技术还具有设计复杂性方面的优势;3D 打印模具使设计人员能够利用凹槽或其他复杂的几何形状,而这在使用 CNC 加工时可能无法实现,或是生产成本过高。

此外,Formlabs Clear Resin 具有十分全面的机械性能。这种材料也可用于制作极薄的蛋壳模具,这种模具易碎,可以轻松从定制硅胶部件上剥离;也可用于制作坚固的压缩模具,这种模具可多次用于生产垫圈。最后,使用经济实惠的立式设备进行规模制造可以缩短交付周期;设计人员可以打印出模具的几何形状,次日即可开始注入硅胶。

与 3D 打印模具一起使用时,RTV 硅橡胶能捕捉到精细的表面细节,包括浮雕文字。此外,大多数可浇铸硅胶无化学粘合性,且在固化后会从模具表面剥离。在织物等高孔隙度表面进行浇铸可实现机械结合,在某些情况下,使用专用粘合剂可促进化学键合。

在此视频中,OXO 高级产品工程师 Mack Mor 介绍了该公司如何使用 3D 打印来快速制造真正的硅胶部件,并进行了硅胶铸造的快速演示。

在硅胶等可浇铸材料与打印模具接触时,务必要考虑两种材料之间的化学相互作用。硅胶、树脂、保护涂层和脱模剂提供了众多搭配组合。我们询问了各行各业的客户以了解其成功的工作流程,并将相应回复总结在了我们的白皮书中。

硅胶医疗器械制造

本指南旨在帮助用户根据其预期用途决定硅胶部件生产的最佳方法,并提供使用 Silicone 40A Resin(硅胶 40A 树脂)进行打印和使用 SLA 3D 打印模具(包括两件式注射模具、二次成型模具和压缩模具)成型硅胶的分步说明。

硅胶铸造模具制造技术

由于加工 RTV 硅胶无需高温或高压条件,因此只需在原型实验室中使用有限的设备就能轻松进行成型,这有助于任何公司降低在其设计产品组合中引入柔软部件所需的启动成本。

硅胶部件的生产方法有多种,可以实现不同的效果。这些方法包括:

OXO 使用压缩成型制造柔软组件的原型,如水密性垫圈。

压缩成型

在压缩成型过程中,将快速固化的软粘态硅胶装入 3D 打印模具的两侧,并使用台钳夹紧模具。这种方法通常用于制造垫圈原型,如此得到的铸造部件可媲美大规模生产中使用的工具。

Glassboard 将硅胶重力填充注射模具用于各种各样的原型制造应用,例如硅胶月经杯、定制配件、二次成型模具、密封件、垫圈和 O 型环。

注射填充成型

注射成型是使用两件式或多件式模具成型单个连续硅胶原型的最常用方法。在许多情况下,模具构造旨在使硅胶在重力作用下完成填充过程。将硅胶注入模具顶部的浇道,然后从底部逐渐充满模具型腔。液态硅胶最终可通过模具顶部的排气口和排气道流出。

Dame Products 采用硅胶二次成型与 3D 打印模具来生产客户测试版原型。

二次成型

二次成型适用于使用硅胶完全或部分封装硬件。将硬件组件悬吊在两件式或多件式模具中,然后将液态硅胶注入模具型腔中,使其完全或部分包覆在硬件周围。

Cosm 团队转而使用蛋壳型保形模具,并在该模具中填充医用级硅胶,然后使模具碎裂脱模以生产患者特定的硅胶植入物。

蛋壳成型

该模具为一个薄壳 (<1mm),与目标硅胶注射型腔相匹配。硅胶固化后,即可敲碎 3D 打印的壳状模具,露出硅胶部件。由于这是一种不能重复使用的牺牲型模具,这种技术可用于制造单一的定制部件。

有关蛋壳模具的更多信息,请参阅 Formlabs 听力学白皮书 3D 打印定制硅胶耳模,其中提供了相应流程的分步指南。

虽然每个成型工艺的结果可能在外观上相似,但我们仍在此推荐了一些模具类型的选择标准。包括目标部件的几何形状和在设计中容纳凹槽和孔洞的能力、生产规模,以及计划使用的铸造材料。下表中列出了一些指导原则。

| 模型类型 | 部件几何形状 | 材料 | 生产规模 |

|---|---|---|---|

| 压缩成型模具 | 无凹槽 | 高硬度、软粘态硅胶 | 数十个铸件 |

| 注射填充模具 | 微小凹槽 | 两件式液态硅胶 | 数十个铸件 |

| 二次成型模具 | 封装内部硬件、微小凹槽 | 两件式液态硅胶 | 数十个铸件 |

| 蛋壳模具 | 可容纳大型凹槽和孔洞 | 两件式液态硅胶 | 一次性使用 |

使用 3D 打印模具进行硅胶成型

此报告介绍了用于生产硅胶部件的 3D 打印模具制作的分步指南,包括最佳实践和客户案例研究。

硅胶铸造模具制作:分步流程

如需使用 3D 打印在内部快速、经济地生产小批量硅胶部件,请阅读以下分步流程来制作硅胶铸造模具。

在本例中,我们将制造模具来生产可容纳 Apple AirTag 设备的钥匙扣。

所需材料和设备

材料

-

Dragon Skin 20 (Pt-cure)(Smooth-On 提供)

-

Silc-Pig 有色颜料

-

Krylon 高光泽丙烯酸喷雾

-

Ease Release 200

-

待封装的硬件,本例中为 Apple Airtag

设备

-

环氧树脂盒 (50:50)

-

环氧树脂喷枪

-

混合喷嘴

-

弹簧夹

-

真空室和泵*

-

压力罐*

*可选

1. CAD 模型设计

首先,需要最终部件的 CAD 模型。这可以通过使用 CAD 软件设计模型,甚至可以通过 3D 扫描对现有实体部件进行逆向工程来实现。

在本例中,我们将创建模具,用于生产可容纳 Apple AirTag 设备的钥匙扣,因此我们使用了 Apple AirTag 设备的数字副本。

2. 硅胶铸造模具设计

我们的白皮书中介绍了针对此项目设计 3D 打印模具的分步指南。这些基本设计步骤和最佳实践适用于任何采用重力辅助填充的注射填充模具或二次成型模具:

-

设计基体,应包括所有待封装硬件

-

确定分型线并拆模

-

从定型模具中取出基体

-

设计硅胶填充浇口

-

确定排气孔

-

添加对准特征以固定封装硬件

-

添加配准特征以匹配两个模具块

-

设计硅胶浇道

-

修改填充浇口以容纳注射器

-

在模具外部设置撬动点

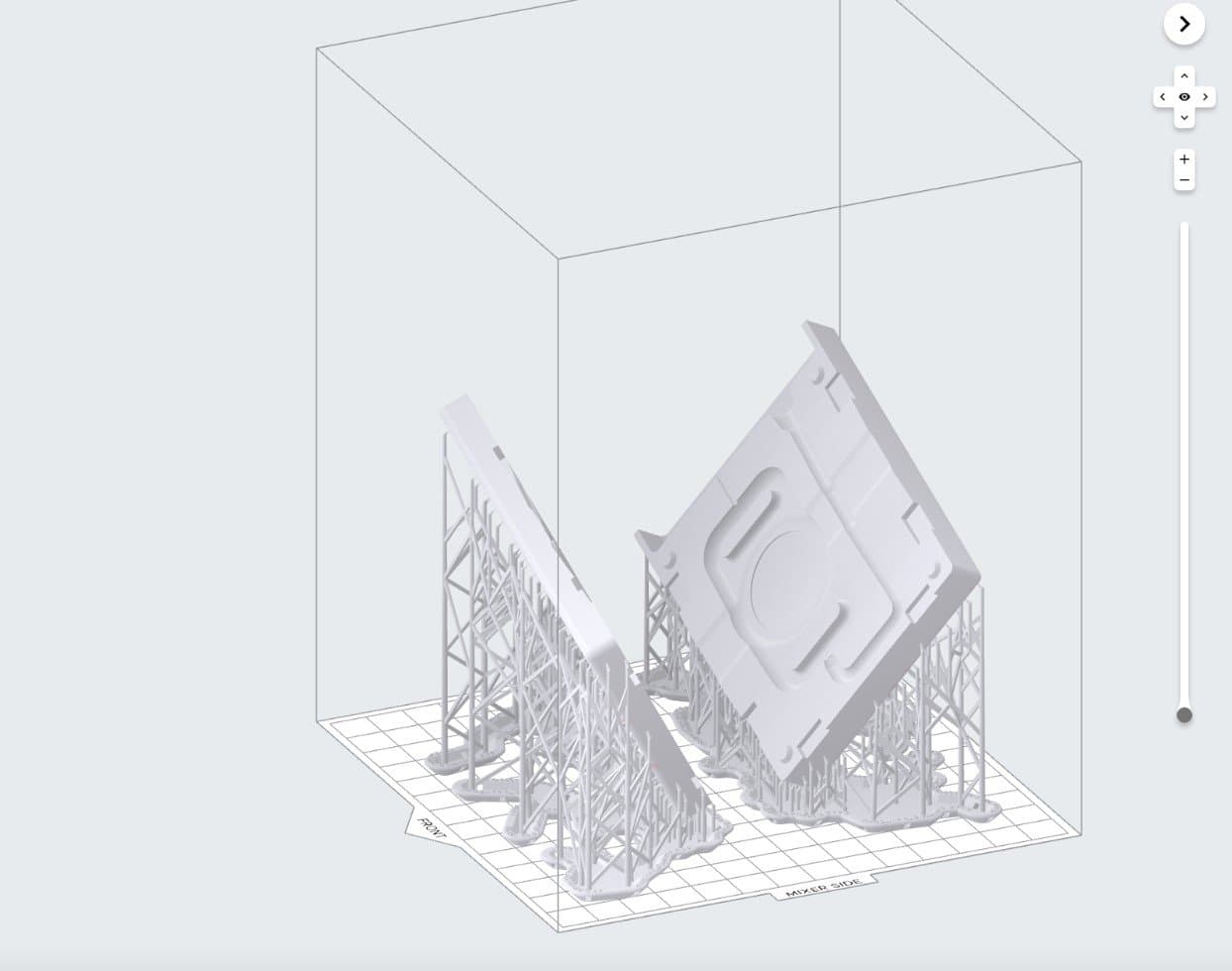

可封装硬件的基础 3D 模型。

CAD 中的最终设计模型。

有关详细的模具设计分步说明,请阅读我们的硅胶部件生产与 3D 打印模具制作白皮书。

3. 3D 打印模具

根据所需尺寸,您可以使用任一种 Formlabs 树脂 3D 打印机,包括用于打印较小模具的 Form 3+,或用于制造大幅面打印件的 Form 3L。

在树脂选择方面,有许多树脂适用于该应用,但是 Clear Resin 或 Biomed Clear Resin 是在铸造部件时可视化硅胶流动情况的绝佳选择。

使用 Formlabs 打印准备软件 PreForm,可以自动准备打印模型并将模型发送到打印机。我们建议使用 50 微米层高设置进行打印,以便在获得光滑表面纹理的同时实现快速打印。

用于 3D 打印的硅胶铸造模具准备过程,可在 PreForm 中自动生成支撑。

由于硅胶能捕捉层线等细微表面差别,因此在某些注重美观性的应用中可能需要使用 25 微米层高设置。在构建板上定向部件,确保关键的内表面上不会有支撑标记。在某些情况下,可以将模具平放在构建平台上。

模具打印完成后,清洗并固化打印部件并移除支撑。

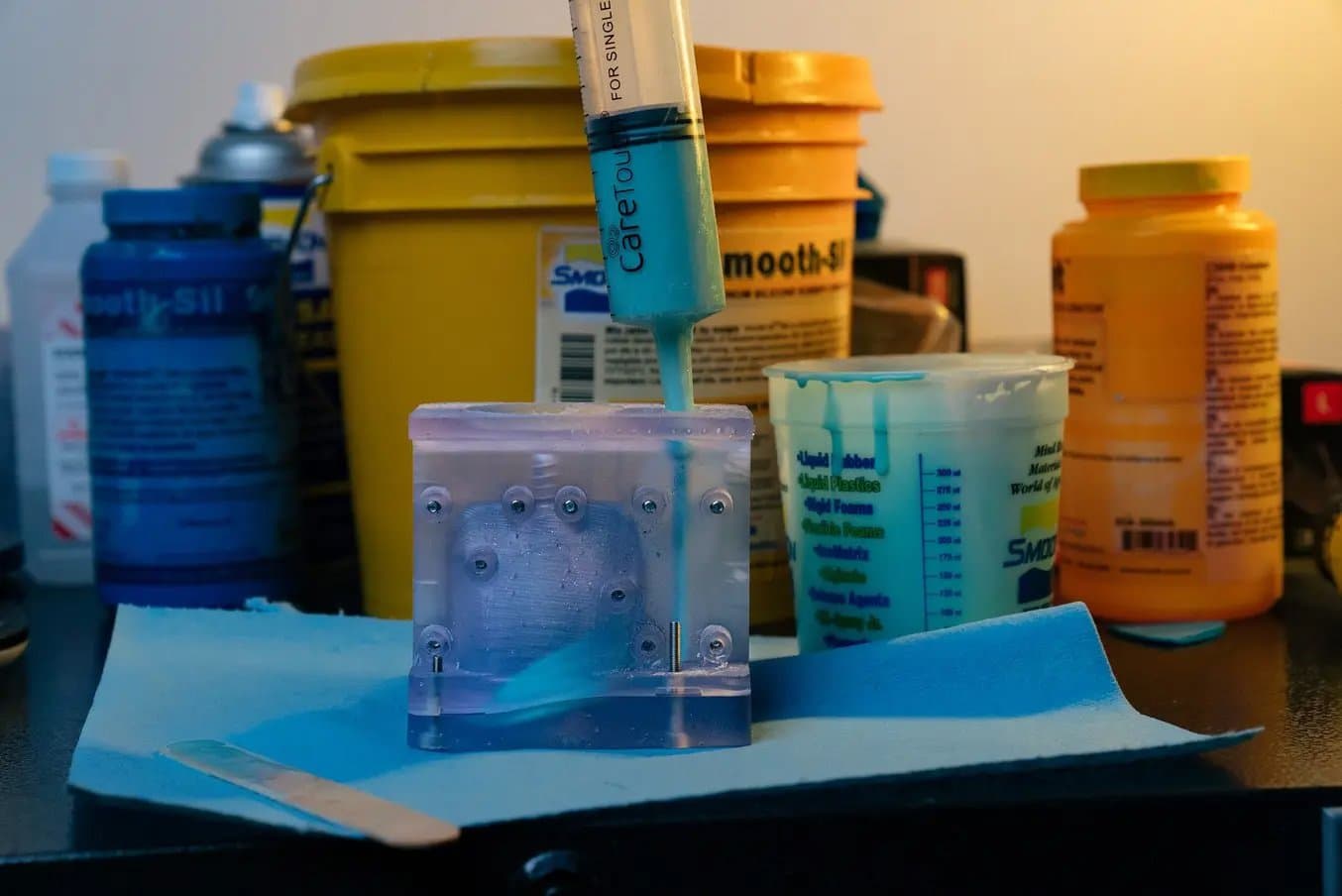

4. 组装和填充模具

通过应用保护涂层和脱模剂来做好模具铸造准备。在两种不同的材料相互接触时,应考虑使用脱模剂。这包括计划在二次成型的硅胶护套中插入和取出的嵌入式硬件。请参考白皮书中的客户工作流程表,获取相关建议。

请遵循材料包装上的指导原则,等待涂层完全固化或干燥后再进行执行下一步骤。

沿拉伸方向开始小心夹紧模具,确保定型模具和任何封装物体保持对齐。

夹紧和填充硅胶铸造模具。

准备好所选的硅胶材料并填充模具。如需了解更多关于如何选择硅胶材料类型的内容,请阅读我们的白皮书。

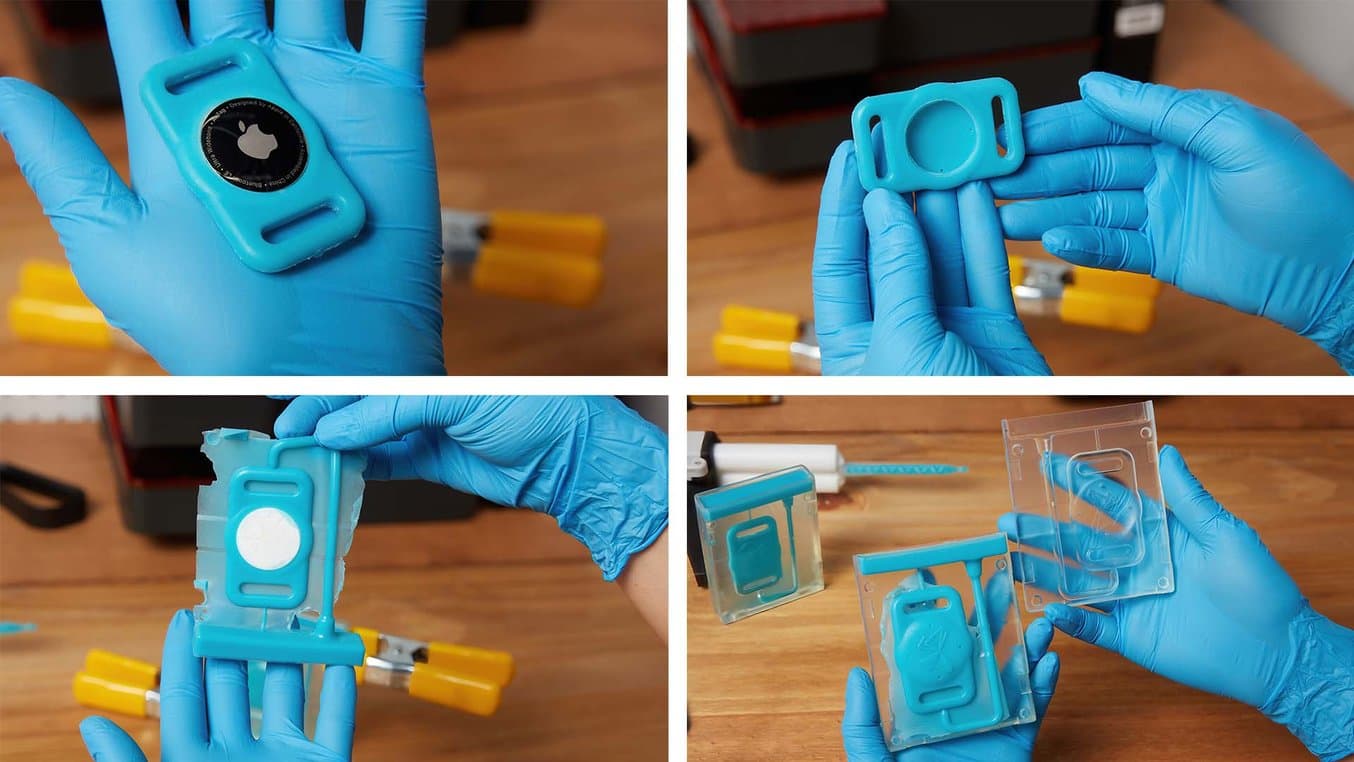

5. 脱模和后处理

接下来,脱模并修剪硅胶部件。在分型线内部和周围出现一些溢料属于正常情况。首先从模具外部去除多余的硅胶。将平头螺丝刀或其他扁平工具插入撬动点并轻轻扭转以撬开密闭的模具。取出硅胶部件,注意可能需要略微修剪所有排气孔上的一些硅胶。

脱模并修剪多余的铸造硅胶,最后得到了利用 3D 打印和硅胶铸造制成的可容纳 Apple AirTag 设备的钥匙扣。

将硅胶部件从模具中取出后,使用锋利的剃刀或平口剪钳修剪部件的排气孔和浇口特征。可以使用润湿的细砂纸轻轻去除残留凸块。最后,用肥皂和水清洗部件,去除砂纸和脱模剂残留物。

根据模具类型,您可以多次重复使用模具。在再次填充硅胶之前,可能需要使用锋利工具清理排气孔和/或重新涂抹脱模剂。

正常情况下,在尝试完整的端到端工作流程后,还需要再进行几次模具设计迭代。可能需要考虑的一些设计变更包括:增加配合特征之间的偏移距离、移动对准销以确保封装对象完全固定,或在填充过程中容易产生气泡的区域增加排气孔。

开始使用 3D 打印制作硅胶部件

无论是使用 3D 打印模具制作硅胶部件,还是制作用于铸造其他材料的硅胶模具,或是直接 3D 打印类硅胶的柔软材料(如 Formlabs 的 Flexible 和 Elastic 树脂家族),3D 打印都能发挥优势。

Formlabs 完整、易用的生态圈使您可以轻松开始使用 3D 打印模具生产硅胶部件,并将柔软的橡胶部件添加到产品或项目组合中。

索取免费样品部件,亲身感受 Formlabs 3D 打印材料品质。

不确定哪种 3D 打印解决方案最适合您的业务需求?预约 1:1 咨询,我们可以帮您对比不同选项、评估投资回报率,还提供试打样品等更多服务。