关于打造一台集成众多复杂部件、完全由 3D 打印完成的设备的构想,早在形朗 (Formlabs) 首次尝试 3D 打印镜头之时,就在公司内部悄然萌芽。

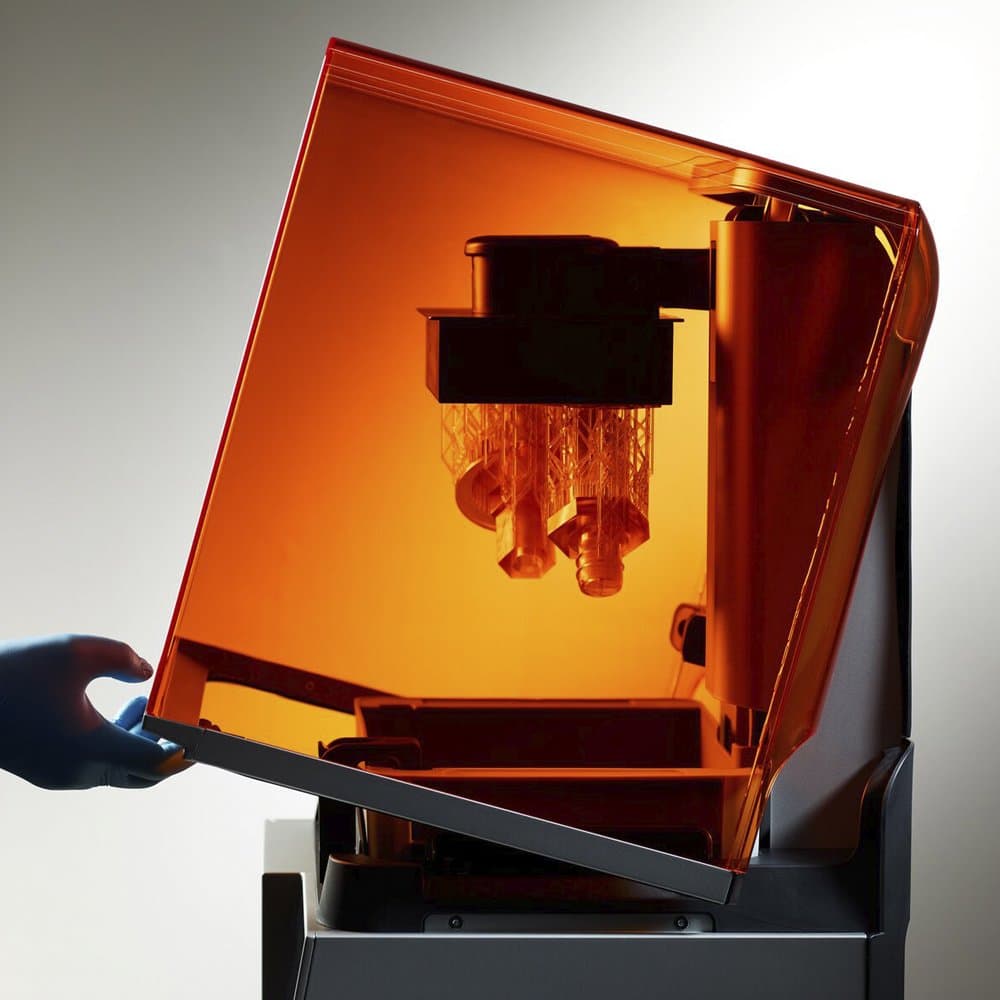

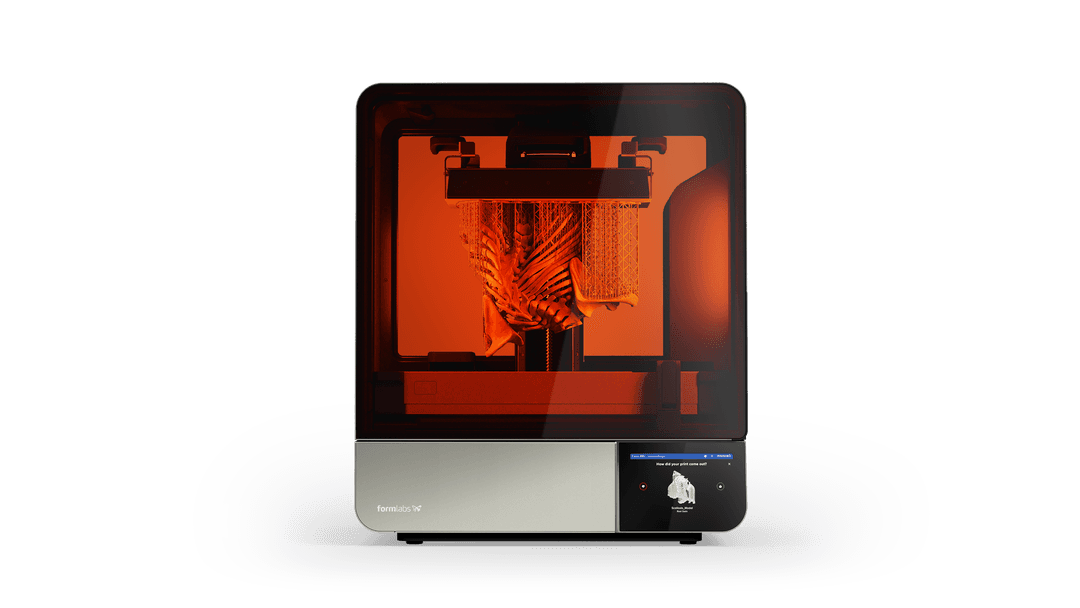

我们的应用工程师 Amos Dudley 接下了这项挑战,成功打造出首款完全通过 Formlabs SLA 3D 打印机生产、可实现镜头互换的全 3D 打印摄像机。

首款全 3D 打印、可更换镜头的摄像机完全由 Formlabs SLA 3D 打印机制造而成。

Formlabs Clear Resin 结合立体光固化 (SLA) 3D 打印技术可以制作出透明部件,再经过一定的后处理,便可达到光学级别的通透效果。Formlabs 最新的 SLA 3D 打印机 Form 3+ 使用可减少剥离力的柔性树脂槽进一步提升部件的透明度,能够打造出表面更为通透光滑的部件。

摄像机镜头是对光学透明打印可能性的绝佳验证案例,其成像效果能直观通过胶片呈现与测量。

欢迎阅读我们的应用指南,了解一系列适用于光学器件、光导管到流体装置等各种场景的透明 3D 打印部件的后处理方法。

第 1 步:设计镜头,权衡畸变问题

制作功能性镜头首先要进行合理的镜头设计。光学器件设计软件可以帮助镜头设计人员预测镜头的行为以及镜头对摄像机的限制条件。

专业镜头设计人员通常使用 Zemax 和 Code V 等光学设计软件,但价格动辄数千美元。Optical Ray Tracer 等免费开源软件包可以作为合适的替代方案。

商用摄像机镜头采用多镜片组来校正球面镜片常见的光学畸变,如球差、彗差和场曲度。为了简单起见,这款 3D 打印摄像机采用球面单镜片结构进行设计。

球面镜头的每一面均为特定半径的球体截面。将 Clear Resin (1.5403) 的折射率值输入 Optical Ray Tracer 后显示,球面半径为 50mm 的对称镜头,其焦点约在距镜片中心 47.5mm 处。

摄像机的单片物镜需要在光学功率和畸变之间取得平衡。低功率、长焦距的镜头畸变会小一些,但视野狭窄。如果摄像机镜头的查看视野过窄,则难以完成取景构图。缩小光圈尺寸有助于消除部分彗差畸变,如上图所示。

综合考虑各项因素,50mm 焦距能在保证足够视场范围的同时实现主体构图,是较为理想的折中方案。

设计好镜头后,即可在 CAD 软件中建立模型。由于镜头结构对称,仅需将两个 50mm 半径的球体按特定间距相交即可完成建模。该间距决定了镜片的曲率半径与厚度,但不会从根本上影响光学器件。最终设计的镜头直径为 40mm,边缘附带 2mm 高的圆柱结构。

第 2 步:使用 Formlabs 3D 打印机打印光学器件

如果使用 Formlabs SLA 3D 打印机进行镜头 3D 打印,需综合考虑不同打印定向与精度设置:

- 水平 3D 打印的镜头可能会在镜头轴中心出现层线痕迹。

- 完全垂直 3D 打印的镜头可能会因逐层堆积工艺引发畸变。

经测试,将镜头相对于构建平台倾斜 30° 进行打印,并仅在边缘设置支撑结构(避免关键镜面产生支撑标记),可获得最佳光学清晰度。

第 3 步:攻克后处理难题

我们尝试了三种将镜头抛光到光学清晰度的方法:手工打磨、机械打磨和浸渍处理。

尝试 1:手工打磨

我们尝试使用一系列砂纸和微网打磨抛光布(粒度范围为 400 到 12000,增量为 200),可将镜头打磨得非常光滑。整个过程中需缓慢操作,在更换砂纸粒度前需要彻底清洁镜头,确保完全消除上一级打磨留下的划痕。

当打磨至 3000 粒度左右的砂纸时,SLA 3D 打印镜头表面已呈现光泽,并且触感非常光滑。超过 12000 粒度时,表面将出现反光效果。

要制作光学清晰的 3D 打印镜头,需要完全消除所有层线,而手工打磨难以达成这一目标。尽管镜头触感光滑,但反射影像依然模糊,在斜光照射下仍可见细微刮痕。

作为放大镜清晰可用,但用作聚焦镜头则精度不足。

尝试 2:机械打磨

手工打磨初期(需去除大量层线阶段)难以精确控制材料去除量,因此我们考虑尝试一种减少层线的自动化方法。

Amos 设计并打印了一台镜头抛光机,以期减少人为误差。

镜头在该设备中会紧贴一个曲率半径相同的球面盘内壁旋转。该球面盘也同时旋转,但其旋转轴与镜头轴心呈 45 度角偏移,且旋转速度也不同。

镜头通过运动耦合装置(由 3D 打印部件、弹簧和小铆钉组成)与伺服马达连接。耦合装置可将镜头牢固而灵活地压紧在盘面上,又能使其旋转时产生微小摆动。盘中盛有少量清水和钻石研磨膏作为研磨剂,盘体本身采用与镜头相同的 Clear Resin 材料制成。

该机器能快速消除层线,但无法全程适用。需要在每道抛光工序之间更换盘体,以防粗颗粒研磨料混入更精细的抛光阶段。

尝试 3:浸渍处理

Amos 在粘合打印件时注意到,3D 打印的镜头在涂上环氧树脂等粘性材料后会变得明显清晰,于是他决定将镜头浸入液态树脂中,再进行紫外线后固化。粘性树脂能填平层纹和刮痕,形成完全光滑的表面。

树脂在搅动(如浸渍镜头)时容易形成气泡,但只要将镜头倒置在树脂槽上方,让树脂从中心汇聚并滴落,即可消除这些气泡。

确保能够消除层线的前提下,树脂层越薄越好。最后用注射器吸除残余气泡,经紫外线灯完全固化后再对另一面进行相同处理。

最终结果

树脂浸渍后 3D 打印镜头非常光滑,表面有清晰明显的反光。该技术同样适用于其他 SLA 打印件,打造更平滑的表面,但会一定程度削弱细节表现。

浸渍过程也会轻微改变焦距,为此 Amos 设计并打印了一个镜头测试装置。该装置带有螺纹调节结构,通过转动转轮可以前后移动镜头,从而靠近或远离成像平面,便于通过实验方式测定镜头的实际焦距。

3D 打印的镜头测试装置安装在数码摄像机上,可实现即时反馈。

能否制造具备多镜片结构、功能更丰富的 3D 打印光学器件与镜头?欢迎尝试 3D 打印专属镜头和镜头测试装置,若您勇于挑战,还可以打印整个摄像机!

相关 3D 打印摄像机 .STL 文件已在 Pinshape 平台开放下载。

如需了解 Amos 设计整个 3D 打印摄像机的完整流程,欢迎访问他的个人博客,也可阅读我们的官方博客,欣赏世界首款全 3D 打印、可更换镜头的摄像机所拍摄的照片。

想亲身体验并测试 SLA 3D 打印部件?索取免费 3D 打印样品部件寄送至您的办公室。