日前 Formlabs 隆重推出 Flame Retardant Resin,这也是我们推出的首款用于立体光刻 (SLA) 3D 打印技术的自熄型 UL 94 V-0 等级材料。Flame Retardant Resin 专门面向运输、航空、制造、电子、医疗和航空航天工业应用,可为工作流程受到严格监管的客户提供全新的应用选择,例如:

-

小批量生产用于航天、航空、汽车和医疗领域的部件

-

生产用于高温环境或需要靠近火源的工具和制造辅助工具

-

制造电子产品外壳、连接器外壳和机罩

-

大功率电气应用(如变压器线轴和继电器)

-

维护、修理和大修 (MRO) 应用

如今用户可在遵守相关法规的前提下,充分利用 3D 打印技术的速度和设计自由度优势。Formlabs 将强大的 SLA 技术与 Flame Retardant Resin 相结合,为设计和制造具有 UL 94 阻燃性能要求的部件提供了端到端解决方案。

Flame Retardant Resin 如何为 Avance Design 开辟全新天地

了解如何使用 Flame Retardant Resin 结合 3D 打印技术轻松制造阻燃、耐热、刚性和抗蠕变部件,并将其长期应用于存在高温或点火源条件的室内和工业环境。

为什么需要 3D 打印阻燃性部件?

将传统和 3D 打印工作流程的优势相结合

在航空、电子、医疗器械和运输等行业,制造商对部件有阻燃性要求早已屡见不鲜。这些环境中普遍存在火花、乙醚、或其他燃料源,因此均需要通过严格的监管监督来保证工作场所与产品的安全性。UL 94 是此类行业中公认的黄金标准认证-这种塑料可燃性认证能够决定材料起火后火焰熄灭或蔓延的趋势。Formlabs Flame Retardant Resin 具有 UL 94 V-0 蓝卡认证,已达到 FAR 25.853(a) 火焰标准并通过了烟雾和毒性测试,可以耐受明火、火源和高温的危险环境。

一旦移走火源,Flame Retardant Resin 部件就会自动熄灭。

按照传统,我们可以利用加工、注射成型或铸造工艺来制造符合这些标准的塑料。这些工艺通常需要用到昂贵的工业设备或数小时的人工操作。尽管许多企业会将此类工作外包给机械车间或成型操作企业,但这样做将会耗费长达数周的周转时间或是高昂的加急费用。而铸造等一些更加经济实惠的内部工艺则通常需要等用户利用机加工或 3D 打印工艺制造出模型之后,方可进行涉及多个步骤的硅胶和聚氨酯铸造。从传统角度而言,外包或内部工作流程要么成本高昂,要么始终需要依靠效率低下且涉及大量人工的工作流程,因此也就无法满足有 UL 94 等级要求的潜在应用需求。

尽管一些 3D 打印材料已经能够满足耐高温性或阻燃性要求,但也存在一些缺点。许多熔融沉积成型 (FDM) 3D 打印机制造商能够提供阻燃性丝材,但这些部件并不适合功能测试、面向客户的成品部件或是维护和维修等应用。而尽管 SLA 等其他技术已经能够使用具有各向同性、坚固、表面光洁度优异且耐高温的 3D 打印材料,但这些材料并未通过 UL 94 认证。

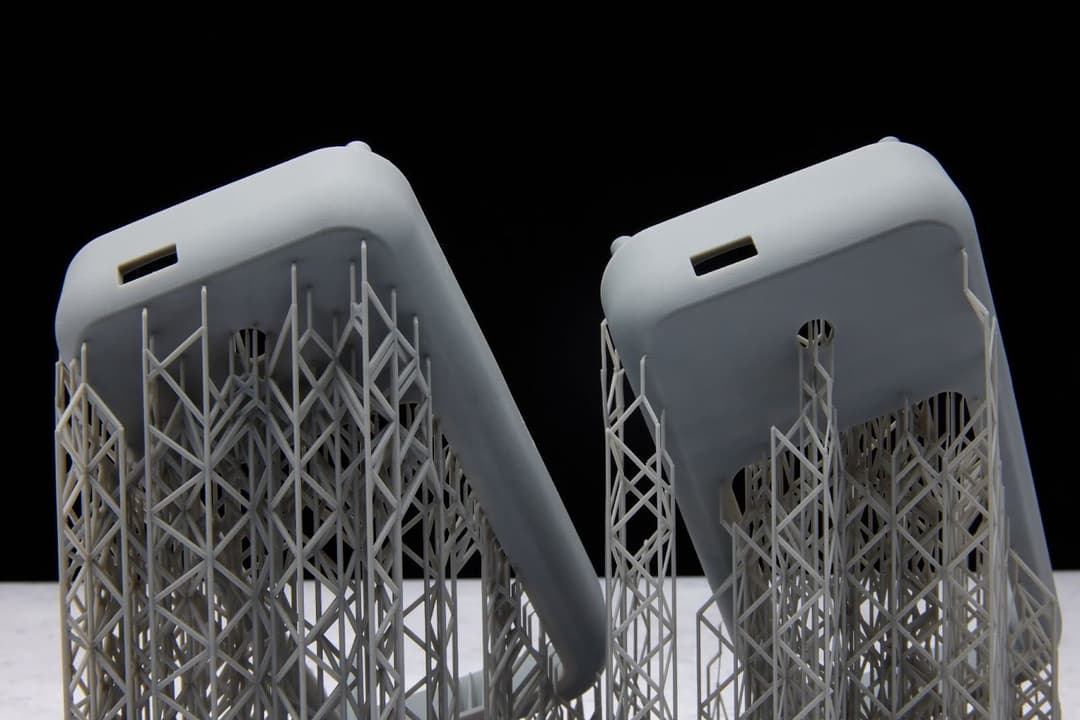

您可将 Flame Retardant Resin(浅灰色)部件作为功能性装配中的组件使用,并可对其进行攻丝、修剪和钻孔等后处理操作。

Flame Retardant Resin 集多种优势于一身,在与简单易用且功能强大的 Formlabs SLA 平台搭配使用之后,可轻松满足各种高性能应用以及经认证的安全工作流程的要求。在 80°C 下后固化 120 分钟后,Flame Retardant Resin 部件在 0.45MPa 下的热变形温度 (HDT) 为 111°C,拉伸模量为 3.1GPa。其他专用于高温环境的材料通常较脆,而您可将 Flame Retardant Resin 部件用作功能性装配中的组件,并可对其进行攻丝加工。采用该材料生产出来的部件坚固耐用且具有抗蠕变性能,可在室内和工业环境中实现稳定可靠的应用表现。和许多 FDM 部件不同,Flame Retardant Resin 部件具有光滑的哑光表面、无打印层线且尺寸精度高,因此适用于公差要求严格的最终用途产品或组件。

| 断裂韧性 (KIC) | 断裂韧性 (Wf) | 冲击强度 | 拉伸模量 | 极限拉伸强度 | 断裂伸长率 | 0.45MPa 下的热变形温度 (HDT) | |

|---|---|---|---|---|---|---|---|

| Flame Retardant Resin | 2.17 | 848 | 22J/m | 3.1GPa,2.9GPa* | 41MPa,39MPa* | 7.1%,9.4%* | 111°C,94°C* |

| High Temp Resin | 0.55 | 47 | 18J/m | 2.8GPa | 58MPa | 3.3% | 142°C |

| Tough 2000 Resin | 3.61 | 3060 | 40J/m | 2.2GPa | 46MPa | 48% | 63°C |

| Grey Pro Resin | 1.76 | 541 | 19J/m | 2.6GPa | 61MPa | 13% | 78°C |

| Clear Resin | 不适用 | 不适用 | 25J/m | 2.8GPa | 65MPa | 6.2% | 73°C |

* Flame Retardant Resin 有两种后固化选择。请参阅数据表,了解不同选项如何影响其机械性能,从而选择最适用于预期应用的后固化选项。如需在 0.45MPa 下实现 111°C 的最高热变形温度:请使用 Form Cure 在 80°C 温度下将部件后固化 120 分钟。对于没有最高耐热性需求,但希望获得更高韧性的应用,可使用 Form Cure 在 70°C 温度下将部件后固化 60 分钟。

实现全新应用和工作流程

航空航天和汽车等行业的企业通常会将某种 3D 打印技术融入到自有原型制造工作流程中,但为了符合关于易燃性的监管要求,他们通常会在开发阶段被迫转为使用传统制造方法。通常而言,3D 打印材料可能具备足以满足功能测试要求的强度和热变形温度,但并不会获得 UL 评级。如今,Flame Retardant Resin 的问世可以帮助大型企业有效优化其开发时间安排,且负责设计、维护和维修操作以及固定装置制造的各个团队均可使用这种通用型材料。

在许多行业中,为了确保产品符合要求,企业必须从原始设备制造商处订购维护和维修部件。尽管 SLA 3D 打印技术的单件成本低且效率出色,但从传统工艺的角度来说并不可行。而 Flame Retardant Resin 的出现,最终使 SLA 3D 打印技术成为了一种能够按需制造维修部件的解决方案。

凭借 Form 3+ 和 Form 3L 等可扩展平台,大型团队可在不进行大量投资的情况下提升 3D 打印机机组的产能,并让每个团队成员都能获得坚固耐用且适用于现实环境的自熄型阻燃性材料。

Flame Retardant Resin 部件为运输、航空、制造、电子和航空航天工业的 3D 打印应用创造了新的机遇。

加速上市

Flame Retardant Resin 可以简化产品从迭代设计阶段转向小批量成品部件生产阶段的工作流程。凭借 Flame Retardant Resin 和 Formlabs Form 3+ 或 Form 3L,用户能够在功能和环境测试以及早期采用的中低批量生产中使用相同的材料进行快速原型制造。在整个过程中使用同一种材料有助于减少重新设计的次数,并使产品管理人员能够充分关注性能和用户反馈。强大的功能性部件可以满足一切监管要求,从而帮助公司在将产品顺利交付到消费者手中的同时,及时抓住各种市场机遇。

案例研究:阻燃性 3D 打印的应用

NZ Technologies:最终用途医疗器械

NZ Technologies (NZTech) 专门设计和制造先进的人机交互 (HMI) 产品,例如面向医疗和外科应用的非接触式可视化平台。在许多最终使用环境中,这些产品自始至终都需要完全通过 UL 认证。在医疗器械等医疗应用领域,产品必须由阻燃性和自熄型材料制成,方可满足手术室设置的要求。为了简化设计过程,即使是外观性原型也需要使用相同的材料进行制作。

NZTech 团队一直在使用 FDM 打印机和丝材来制作其 TIPSO®AirPad 产品(一种面向外科医生的非接触式界面)的原型,但这些部件在分辨率和准确性方面存在欠缺。有鉴于此,NZTech 的首席硬件工程师 Jordan Karyanto 将 Form 3+ 的分辨率和按需能力与 UL 94 等级材料相结合,从而使产品满足了 IEC60601-1(国际)和 EN60601-1(欧洲)认证法规要求。Karyanto 很早就开始使用 Flame Retardant Resin,因此能够将该材料的众多优势熟练地结合到强大的工作流程中。

NZ Technologies 使用 Flame Retardant Resin 为他们的 TIPSO®AirPad 产品打印了该外壳;该产品是一种供外科医生在手术室使用的可视化设备,且需要达到 UL 等级。

Karyanto 及其团队依靠 Form 3+ 来制造精确部件,且几乎无需执行任何后处理工作,即可将其应用于其他行业的测试和认证中。“在制造用于测试的部件时,我们会要求其外观和功能与最终产品相似。我们希望能够轻松地将电子元件与外壳进行匹配,这就对加工的尺寸精度提出了要求。使用阻燃性材料制作的外壳很快就能够通过测试阶段,并最终同时满足功能性和合规性要求,”Karyanto 表示。

我们进行了很多演示测试,事实证明这种树脂真的很有用。如果我们需要制造任何最终用于手术室的设备,则使用 Flame Retardant Resin 来制造这些功能性原型以及进行涉及火源的测试将起到非常重要的作用。

Jordan Karyanto,NZTech 首席硬件工程师

Avance:小批量成品部件

Avance Design 是一家位于美国印第安纳州印第安纳波利斯的产品开发和工程咨询公司,在过去十多年来一直在使用 3D 打印技术;随着各种新型 3D 打印材料的不断涌现,他们总是能发现全新的应用领域和机遇。Avance Design 负责人 Tony Parker 向我们介绍了如何在工作流程中使用 Flame Retardant Resin。

除了铸造、成型、加工和 FDM 打印,Avance 还使用三台 Form 3+ 和两台 Form 3L SLA 打印机为医疗、机器人、建筑和电子行业开发产品。在为一家电子行业的客户制造部件时,Avance 过去通常会用到聚氨酯铸造工艺。Parker 会通过 3D 打印或机加工制造模具模型,制作相应的硅胶模具,找到市面上能够买到的 UL 级聚氨酯,并将其倒入硅胶模具中,然后取出铸造的聚氨酯部件并对其进行后处理。“每个部件的制造过程都会耗时数天,如果订单中包含了 20 个部件,那么大约需要花费三周的时间,”Parker 表示。

为了满足运输、航空、制造、电子、医疗和航空航天行业的客户要求,Avance 需要使用 Flame Retardant Resin 来制造部件。

如今,Formlabs Flame Retardant Resin 可以帮助 Parker 省去多个步骤,同时大幅加快从 CAD 设计到成品制造的过程。对此 Parker 说道:“直接使用 Flame Retardant Resin 和 3D 打印技术制造该部件,使我们能够将全部 20 个部件的生产时间缩短到一周。”

除了能够减少制造 UL 等级部件所需的时间和人工操作,使用 Flame Retardant Resin 的 Formlabs SLA 工作流程还可为我们带来极佳的设计自由度、优异的表面光洁度以及坚固耐用的部件,并使其足以承受螺丝等带来的额外压力。

能够获得真正可媲美热塑性塑料的 3D 打印部件,不仅表面处理出色、具有精细的特征细节,而且机械性能与模塑部件相似,可以为我们带来巨大的效益并大幅节省时间。凭借 Flame Retardant Resin,我们无需像采用其他方法时那样执行额外的工作,即可在完成 CAD 设计之后直接获得成品部件。

Tony Parker,Avance 负责人

开始使用 3D 打印阻燃性部件

对于一些将安全问题视为重中之重,且受到高度监管的行业,3D 打印技术已经为其改善了迭代设计周期,并通过出色的几何自由度和简单易用的生产工具帮助其实现了创新。如今,Formlabs 正在利用 Flame Retardant Resin 等材料,集中力量扫清各种阻碍小型企业进入市场或阻碍大型企业快速发展的障碍。

此外,Flame Retardant Resin 还消除了产品设计师从制造外观性模型转向功能测试或生产小批量成品时所面临的一些障碍。Flame Retardant Resin 可满足制造、航空航天、汽车和电子领域的认证需求,从而能够简化工作流程,并有助于缩短产品的迭代循环。

如需了解有关材料性能的更多信息或亲自测试部件,请联系我们的销售团队或索取 3D 打印样品部件。