Formlabs 自豪地宣布推出 Fuse Blast,这是首款经济实惠的工业级选择性激光烧结 (Selective Laser Sintering, SLS) 3D 打印清洁和抛光解决方案,它凭借其强大的自动后处理功能完善了 Fuse 系列生态圈。

在后处理工作流程中引入 Fuse Blast 作为 Fuse Sift 的补充,可将清洁时间缩短至 15 分钟,平均手动操作时间减少 80%。这个自动化系统可以在滚磨机旋转部件时对其进行介质喷砂处理,有效去除部件表面的散粉和半烧结粉末,从而生产出无粉末残留的光滑部件。Fuse Blast 还配备了可选的抛光系统,可提供具有光滑、半光泽和可染色表面效果的消费级部件。

Fuse Blast 的起售价仅为 10999 美元,它拥有众多强大的功能,而成本远低于同类清洁和抛光解决方案,完全契合我们的使命-以经济实惠的价格为专业人士提供可靠的工业级工具。

Fuse Blast 并不是 Formlabs 对 SLS 工作流程的唯一改进,还有一系列新增软件功能可以在使用 Fuse 系列生态圈进行 SLS 3D 打印时,提高速度和效率。这些更新包括经优化的打包算法可将粉末浪费减少 42%、Nylon 12 Powder 的打印速度提高 30%、针对坚固复杂设计的精细特征保留,从而减少了工作流程中的等待时间,便于客户将更多时间用于增值任务。

Fuse 系列 SLS 3D 打印机的全新自动后处理和速度优化

了解 Formlabs 的最新创新成果:Fuse 系列的 SLS 软件优化和全新 Fuse Blast 自动化解决方案,解放您的双手,可在短短 15 分钟内完成 SLS 部件清洁和抛光。登记后可观看 15 分钟的介绍和产品演示。

彻底颠覆 SLS 后处理流程

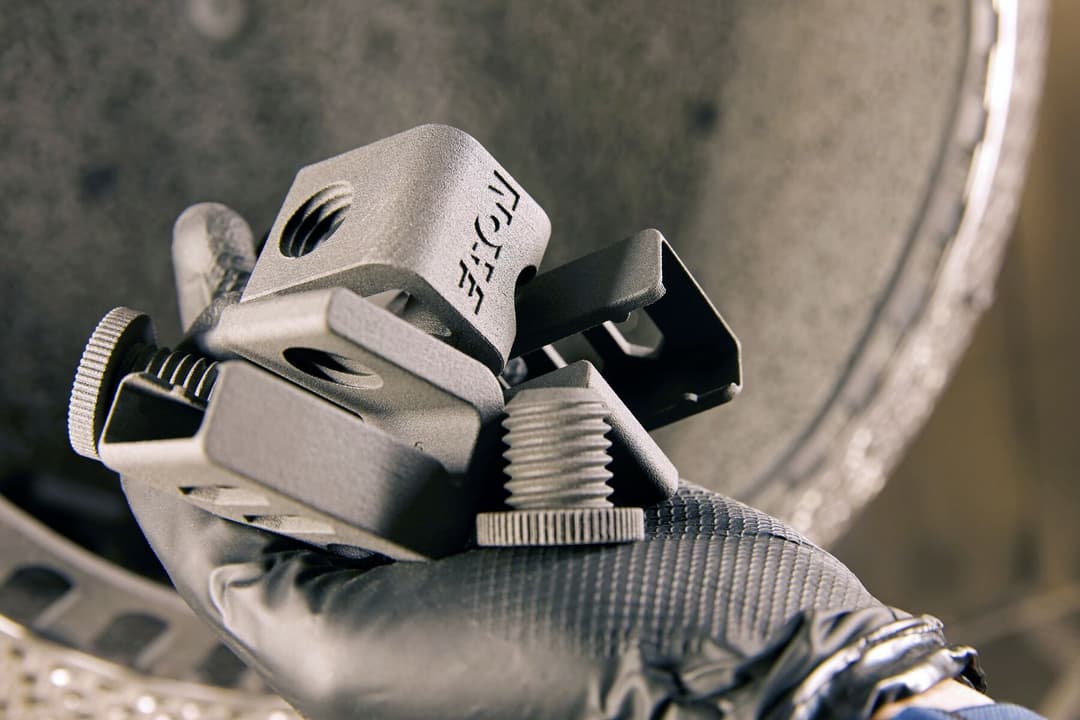

SLS 3D 打印技术正迅速普及,逐渐成为在满足成本效益和耐用性需求的情况下,制造工业级部件的首选技术。该技术提供了几乎无限的设计自由度、满足行业标准的高性能材料(可在功能上取代传统制造部件),以及极高的精度和分辨率。Fuse 1+ 30W 等 SLS 3D 打印机可实现全新工作流程,用于快速原型制造、制造辅助工具、模具制造和成品生产,以满足大规模定制或过渡式生产的需求。

然而,随着该技术在消费品、成品航空航天组件等各行各业中不断普及,后处理选项并没有以同样的速度增加。诸如 Fuse Sift 等粉末管理工具为粉末回收和利用提供了一个简单经济的解决方案,但对于后续对 SLS 打印部件进行彻底的清洁和抛光步骤而言,可供选择的机器并不多。

在 Fuse Blast 面世之前,用户面临两种选择:一种是需要用户手动处理部件的廉价机器,另一种是非常昂贵的自动化解决方案。有些机器只具有清洁功能,但不提供抛光选项,而那些提供完整解决方案的机器价格通常在 10 万美元左右。除了价格较高之外,昂贵的 SLS 清洁系统通常还需要复杂的基础设施来支持,如三相电源和独立的封闭区域。

手动介质喷砂柜通常价格合理,但需要动手操作,因此难以实现一致的完成效果。

Fuse Blast 以经济实惠的价格和紧凑小巧的外形,解放您的双手,实现自动化专业级 SLS 部件清洁流程。

传统的自动喷砂解决方案非常昂贵、体积巨大,并且通常需要复杂的基础设施。

Fuse Blast 还可以与其他 SLS 工作流程兼容,这对于那些使用传统大型 SLS 设备并需要简化后处理功能的用户来说,价格合理的 Fuse Blast 可以为其增添清洁和抛光能力,同时控制成本。

在此之前,市面上还没有结构紧凑、性能稳定、价格合理的完整选择。Fuse Blast 结合了 Fuse 系列的可及性和传统工业设备的易用性。

从打印到获得专业级成品只需 15 分钟

Fuse Blast 承担了 SLS 部件的后处理工作,因此用户可以更轻松地将时间投入到其他更高价值的任务中。后处理时间减少还有助于扩大生产规模,在不增加员工的情况下提高 Fuse 系列的产量。

自动滚磨处理,无需人工除粉

无需人工操作的滚磨篮组合利用旋转、压缩空气和研磨介质;在手动清洁较大部件需要更多空间才能在 Fuse Blast 内移动的情况下,也可以轻松移除滚磨篮。

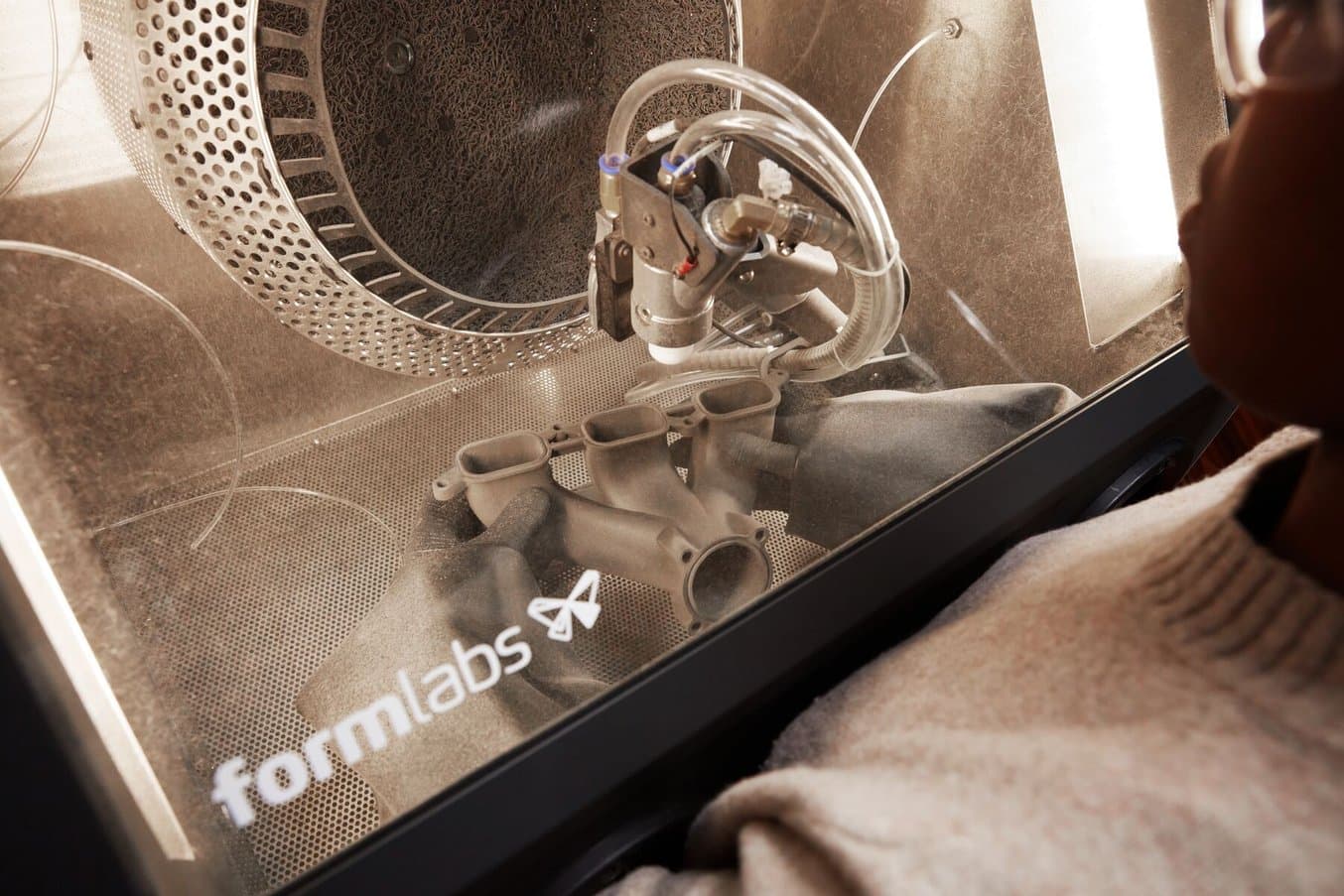

Fuse Blast 内部的滚磨篮组合利用旋转、压缩空气和研磨介质,有效地从部件表面去除半烧结和松散的粉末。滚磨篮完全无需人工操作;用户只需使用转移容器将部件从 Fuse Sift 转移到滚磨篮中,然后选择周期即可。

手动清洁 SLS 3D 打印部件是 SLS 工作流程中最耗时且耗费体力的部分,传统的手套箱系统可能会对操作人员的身体造成伤害。实现粉末清除和清洁过程的自动化,不仅能节省时间以完成高价值任务,还能减少对操作人员身体的伤害以及对工作区通风系统的损耗。

介质喷砂处理是 SLS 工作流程中的关键步骤,因此能够满足 SLS 用户需求的喷砂解决方案应该能够始终如一地清洁形状和尺寸各异的部件,而无需花费数小时的人工操作来清洁每个凹槽或特征。Fuse Blast 的附加抛光功能简化了过去的手动操作工作流程,不再需要使用多台机器,并能节省数小时的人工操作时间。

部件洁净无瑕,车间整洁有序

Fuse Blast 内置离子化装置可消除部件上的静电荷,确保每个部件均可徒手触摸,且无粉末残留。

Fuse Blast 内置有离子化装置用于消除部件上的静电荷,在加工过程中去除表面灰尘和介质残留物。将滚磨机的机械作用与定向离子气流相结合,可防止灰尘在加工完成后重新沉降,从而确保部件表面无粉末残留,洁净度高。这种高级功能可让用户在 15 分钟内将部件从料块变为成品,同时最大程度上减少人工操作。

Fuse Blast 还具有漂洗功能,可清洁机柜内部的粉末和介质,以确保环境整洁。结合无尘部件还能避免在转移和处理过程中,将更多灰尘释放到车间中,污染工作空间。

被动介质分离

在许多现有的喷砂工作流程中,介质在经历数次周期后就会因粉末饱和而失效,这就迫使在喷砂前,操作人员需要在 Fuse Sift 中额外花费时间来清除粉末。使用过的粉末和介质的饱和混合物则成为废物,而且必须不断购买新介质并重新装入喷砂机。

Fuse Blast 搭载被动介质分离技术,可通过快速去除料块,从而提高使用 Fuse Sift 的经济性,即用户只需取出成型室,将其中的粉末和料块全部倒入 Fuse Sift,然后五分钟后取出部件即可。在将这些覆盖半烧结粉末和一些散粉的部件放入 Fuse Blast 前,只需在 Fuse Sift 中停留几分钟。

被动介质分离功能将介质的使用寿命延长了 400% 以上,使 Fuse Sift 的使用时间降低至 5 分钟,将后处理的总时间减少了 80%。

预设程序和可调设置

Fuse Blast 提供多种预设程序,无论加工部件形状或数量如何,都能为您实现最佳效果。无需人员监管,用户可以放心使用,因为喷砂处理设置已经过全面测试,足以确保达到最佳效果。

柔和模式旨在轻柔处理难以滚磨的部件,确保不会损坏具有十分精细特征、薄壁或非常小的部件。Nylon 12 GF Powder 部件具有更坚固的半烧结外壳,因此提供了指定设置可去除 Surface Armor 和所有散粉,同时保持部件完整性。大多数部件在标准模式下都能获得理想性能,但用户始终可以根据自己的独特需求调整设置。

手动选项,注重细节

对于大型部件,用户可以选择使用符合人体工学的喷砂喷嘴和脚踏板进行手动清洁,以精确地从部件表面去除全部多余的粉末。

除了预编程的“设定无忧”周期外,用户还可以选择在工作流程中添加手动步骤。对于非常脆弱的部件或不易滚磨处理的大型部件,用户可以选择自己动手。

符合人体工学的喷砂喷嘴完全密封在手套箱盖内,可用于进行手动喷砂处理,同时喷嘴可调,用户可以使用脚踏板操作气流和介质流,并在几分钟内轻松清洁大型或易碎部件。

在手动清洁时,喷砂喷嘴臂的朝向也便于用户舒适操作。为了进行有针对性的精确喷砂处理,用户可以双手操作部件,并用脚踏板控制喷砂流,确保有效清除全部粉末。Fuse Blast 为任何类型的部件均提供了解决方案,其结构紧凑,集所有功能于一身,因此用户可以根据自己独特的工作流程对清洁和抛光设备进行优化。

紧凑、洁净、安静的操作

Fuse Blast 易于安装到现有的工作空间中。Labconco 的产品工程师 Brent Griffith 表示:“如果人员和空间都足以安装手动喷砂处理系统(每家拥有 SLS 的公司都应如此),那么你就会有空间安装 Fuse Blast,不会有任何问题。”

完整的 Fuse 系列生态圈旨在使人人都能使用工业级 SLS 部件,无论身处小型办公室还是大型仓库。Fuse Blast 也不例外,它可以直接放置在 Fuse 系列打印机和 Fuse Sift 旁边,以实现简单、封闭的工作流程。目前市面上的手动喷砂机通常存在一系列基础设施问题;通常需要个人防护装备、通风系统、单独的房间或专用密封解决方案。Fuse Blast 兼具密封性和整洁度,可以将粉末留在机器内部,而不会污染衣服或设备。

Fuse Blast 使用空气负压和 HEPA 过滤器来帮助维持洁净的无粉环境,密封机身甚至可以将噪音控制在 70 分贝以下,足够安静,工作人员可以直接在设备旁顺畅交谈。

可选抛光功能,实现专业级部件

虽然手动喷砂机价格低廉,但它们的功能仅限于喷砂处理,无法提供真正光滑的优质成品。Fuse Blast 抛光功能是一种可选的即插即用升级功能,它不仅能进行清洁,还能进行表面处理,实现无粉、光滑、耐刮擦、可染色的部件,并提供专业级半光泽效果。

抛光系统可以轻松集成到现有的 Fuse Blast 设备中,完善工作流程,以实现不可或缺的消费级表面处理效果。抛光步骤可将坚固耐用的功能性 SLS 部件提升为经抛光的成品部件,为临时或过渡式生产提供可与加工或模制部件相媲美的解决方案。

案例研究

Labconco 利用 Fuse Blast 实现 SLS 后处理自动化

Fuse Blast 可以完善 Formlabs Fuse 系列 SLS 系统,也可以集成到其他制造商的 SLS 或 MJF 打印机工作流程中,而且价格合理,工作流程精简。

Labconco 是一家为各行各业提供实验室设备的制造商,他们利用 SLS 3D 打印技术彻底颠覆了自有设计和制造流程。随着其产品目录中更多的部件经优化可使用增材制造技术,他们愈发需要一个自动后处理解决方案,因为诸如介质喷砂处理和清洁等手动后处理步骤需要数小时的手工劳动,而这些时间更应该投入在更高价值的设计和工程任务中。

Labconco 的产品工程师 Brent Griffith 说:“公司希望我们集中精力寻找新机会、重新设计部件和降低成本,而不是坐在那里手动清洁所有这些部件。”

除了高成本的自动喷砂系统,Labconco 还引入了 Fuse Blast,从而完善了其 Fuse SLS 生态圈。只需十分钟的设置时间,Griffith 就能对两个完整 Fuse 系列成型室内的部件进行自动清洁和介质喷砂处理。“安装非常简单......它的尺寸几乎与我们的手动喷砂系统相同。因此,如果拥有充足的人员和空间来安装手动喷砂系统(每家拥有 SLS 的公司都应如此),你就会有足够的空间来安装 Fuse Blast,不会有任何问题,”Griffith 表示。

更出色的部件质量和性能

Labconco 的需求团队立即注意到了表面光滑度和部件质量的不同。

“Fuse Blast 立即带来了巨大的变化,每一位原型制造工程师在拿到我交付给他们的部件时,都开始意识到部件有所不同,甚至无需我告诉他们我们已经实现了自动化后处理。他们立即就注意到了,部件上的残留粉末量减少、触感更光滑柔顺、外观也更出众。这使部件的质量发生了肉眼可见的变化。”

Brent Griffith,Labconco 产品工程师

光滑的表面和无任何粉末残留对部件性能产生了意想不到的影响,SLS 打印部件在 Fuse Blast 中经过清洁后,使成品机器运行得更加顺畅。Griffith 说:“实际上,我们生产的一些组件的性能略有提高,因为它们更干净了,特别是体现在我们其中一个产品的初始调试运行阶段中。我们立即注意到,由于部件更加光滑,没有粉末残留物,耗电量并不大,马达也不易减速。”

后处理结果与他们使用的另一种高成本自动喷砂系统的清洁结果几乎完全相同。“我无法用肉眼分辨出两者之间有什么区别。[Fuse Blast] 的效果和能力物有所值,”Griffith 继续说。

后处理时间缩短,设计优化时间延长

Fuse Blast 的自动化不仅仅是消除了手动喷砂处理的时间,还减少了 Griffith 及其团队在 Fuse Sift 上花费的时间。过去,在 Fuse Sift 中花费更多的时间可以通过缩短手动喷砂处理时间来获得收益。现在,即使部件完全被粉末包裹,Fuse Blast 通过自动周期运行,也能提供洁净部件。“我不太关心 [Fuse Sift] 清理的粉末量,因为我对 Fuse Blast 的能力充满信心。在 Fuse Sift 中清洁部件已经不能节省时间了,”Griffith 表示。

对于周产量稳定在 50 个的部件而言,Griffith 需要进行手动喷砂处理,并用清管器清理每个部件上的三个孔。借助 Fuse Blast,他可以在设定好自动周期后离开,20 分钟后回来,就会得到一组完全洁净的部件。“Fuse Blast 是一款出色的设备。它在清洁孔洞方面非常出色,这可能就是我们节省时间的一大法宝,”Griffith 说。

集成至 Autotiv 的现有 SLS 生态圈

Autotiv 是一家合同制造商,专为机器人、汽车、消费品等行业的客户提供 3D 打印批量生产和快速原型。对于紧急订单,Autotiv 的团队可以利用全天候运行的大幅面工业级 SLS 3D 打印机,在一天内完成部件的生产。

Autotiv 的业务增长迅速,但随着中小批量生产订单的增加,后处理开始占用团队越来越多的时间。在最近的一个订单中,团队成员不得不轮班清洁部件,以避免因长时间手动清除粉末和清洁而导致疲劳。他们考虑过投资工业级自动介质喷砂解决方案,但无法证明其高昂成本的合理性。

Fuse Blast 的面世恰逢其时,Autotiv 团队接到了几千个小型 SLS 部件的订单,但没有多余的精力来手工清洁所有部件。“它设置简单,开箱即可使用,我们只需添加介质并接通电源。设备本身非常时尚美观,而且附加有触摸屏,使用起来非常方便,”Autotiv 的运营主管 Chris Haak 说。

Fuse Blast 可以轻松安装在 Autotiv 大幅面 SLS 打印机附近的工作区中,并正对着打印机配套的粉末管理系统。虽然他们起初并不确定 Fuse Blast 是否适用于另一家原始设备制造商的打印机,但部件质量和团队工作量的减轻证明了该解决方案的有效性。

Autotiv 的大部分业务均使用 SLS 生产 Nylon 12 Powder 部件,所用工具就是他们的大幅面 SLS 打印机。过去,清洁众多此类小部件占据了 Haak 一天中很大一部分时间。

“相对于手动清洁和后处理工作流程,将该系统添加到任何新的或现有的 SLS 工作流程中,都会有巨大的优化。此外,Fuse Blast 还消除了人工清洁的重复动作,减轻了我们的身体压力。”

Chris Haak,Autotiv 运营主管

自成立不到十年前以来,Autotiv 一直专注于可靠性和一致性、卓越的部件质量以及一流的客户服务,客户群稳步增长。由于 SLS 后处理涉及高昂的人工成本,因此是该公司进一步发展的主要障碍。借助 Fuse Blast,该团队可以专注于高价值任务(如设计咨询、打印优化)和先进的后处理技术(如涂层、蒸汽平滑、染色、喷漆和装配)。

“自从拥有了 Fuse Blast,Autotiv 就能够承担更多的工作,每天可轻松节省数小时。”

Chris Haak,Autotiv 运营主管

软件优化使 Fuse 1+ 30W 更快速、更强大

除了为完整的 SLS 工作流程增加全新硬件外,Formlabs 还推出了一系列软件优化。

- 现在,用户使用 Nylon 12 Powder 打印部件的速度可提高 30%,精细特征分辨率更高,打印部件更精细、更坚固,而且使用“默认打印模式”生产的部件具有更出色的延展性。

- 新的 Fuse 系列部件排料算法提高了打包密度,使用户能够缩短打印时间,并将平均粉末浪费减少 42%。

- 通过限制两次打印之间的真空清理需求,为连续打印的用户提供精简的工作流程。

在 Fuse 1+ 30W 中使用旧版设置(左)和使用优化的精细特征分辨率(右)打印的部件。

2024 年还将推出全新软件功能,以实现:

- 打印生成时间缩短多达 50%

- 打印上传时间缩短多达 50%

- Nylon 12 Powder 的打印前等待时间缩短多达 15%

减少人工,简化操作

Fuse Blast 可将整个后处理时间缩短至 15 分钟,从完成打印到获得专业级成品部件的整个过程中,将人工操作降至最少。现在,用户只需花 5 分钟就能使用 Fuse Sift 将料块从成型室中移除,然后再将部件转移到 Fuse Blast 中进行自动清洁。总体而言,在 Fuse Sift 中花费的实际平均操作时间减少了 80%,便于将时间重新分配给高价值任务。

介质喷砂处理可在不增加人工时间和成本的情况下提升部件的最终外观,从而提高附加价值。Fuse Blast 的预编程设置、被动介质分离以及可选的手动清洁和抛光选项,为 SLS 部件提供了一个完整而紧凑的解决方案,使部件的表面效果洁净无瑕,并可作为多件式装配的一部分无缝运行。

通过 Fuse Blast,Formlabs 为完整、工业级和经济型 SLS 工作流程画上了圆满的句号。现在,您只需支付目前市面上许多自动介质喷砂机的价格,就可以购买整个 Fuse 系列生态圈,其中包含 Fuse 1+ 30W 打印机、Fuse Sift 和 Fuse Blast。

升级为一体化 SLS 解决方案

SLS 3D 打印技术不再昂贵、缓慢,也不再需要复杂的基础设施。借助增强的软件功能和经 Fuse Blast 完善的后处理工作流程,您现在可以轻松制造高性能的 SLS 部件,而无需支付高昂成本。

观看我们的网络研讨会,了解有关 Fuse Blast 的更多信息,或联系我们,向 SLS 团队成员咨询。